Гидравлические испытания | Донвард

13.09.2012

Гидравлические системы, а также системы трубопроводов, насосов, теплообменников и иного оборудования, которое работает в условиях постоянного давления, требуют регулярного контроля их состояния. Среди методов проведения мониторинга наиболее востребован способ неразрушающего контроля – гидравлические испытания. Они проводятся для определения степени прочности и плотности трубопроводов, сосудов, теплообменников, гидросистем, а также их сборочных единиц и составных элементов конструкции. Гидравлическим испытаниям могут быть подвергнуты целые тепловые сети и даже схемы тепломеханического оборудования. Для этого они должны находиться в собранном состоянии.

В большинстве стран принято все оборудование, которое работает под давлением, регулярно подвергать гидравлическим испытаниям. При этом проводится мониторинг в следующих случаях:

- После того, как будет изготовлено оборудование или элемент трубопровода компанией-производителем и планируется поставка их на монтаж.

- Непосредственно после монтажа трубопроводов и оборудования.

- Также в процессе эксплуатации оборудования, трубопроводов, которые постоянно нагружаются давлением пара, воды, пароводяной смеси.

Гидравлическое испытание является необходимой процедурой. Она позволяет установить степень надежности трубопроводов и оборудования, работающего под давлением, в течение всего периода эксплуатации. Это имеет крайне важное значение, поскольку в случае неисправности или аварийной ситуации возникает угроза жизни людей, работающих с данным типом оборудования.

Порядок проведения гидравлических испытаний

Чтобы провести мониторинг состояния оборудования с помощью гидравлического испытания, необходимо создать в испытуемом контуре пробное давление. Оно должно превышать рабочее на определенную величину, которая рассчитывается индивидуально для каждого типа гидросистемы. Обычно превышение составляет порядка 25%. Создается пробное давление плавно, медленно, поскольку при резком скачке возможен гидроудар или возникновение аварийной ситуации.

Рост давления тщательно контролируется с помощью двух независимых поверенных манометров или каналов измерений. На этапе создания пробного давления допустимы его колебания, связанные с изменением температуры рабочей жидкости.

Проведение процедуры создания пробного давления сопряжено с обязательным принятием мер по недопущению скопления в полостях, заполненных жидкостью, газовых пузырей. После того, как давление искусственно повышено, оборудование должно находиться в таком состоянии в течение всего времени выдержки. При этом повышенное давление не должно падать. Если это происходит, значит, испытуемое оборудование не достаточно герметично. После того, как система пробудет под повышенным давлением весь необходимый период времени, пробное давление начинают постепенно снижать вплоть до рабочего.

При проведении этих этапов гидравлических испытаний весь рабочий персонал в целях обеспечения безопасности должен находиться вдали от испытуемого оборудования. Это связано с высокими рисками гидравлических испытаний. После снижения и нормализации давления проводится контрольный осмотр трубопроводов и оборудования в местах, доступных для визуального осмотра. Гидравлические испытания проводятся и на оборудовании с несколькими рабочими полостями, даже если каждая из них рассчитана на свое значение давления. Так, в теплообменниках (комбинированных сосудах с несколькими полостями) гидравлические испытания проводятся для каждой полости отдельно.

После снижения и нормализации давления проводится контрольный осмотр трубопроводов и оборудования в местах, доступных для визуального осмотра. Гидравлические испытания проводятся и на оборудовании с несколькими рабочими полостями, даже если каждая из них рассчитана на свое значение давления. Так, в теплообменниках (комбинированных сосудах с несколькими полостями) гидравлические испытания проводятся для каждой полости отдельно.

После проведения испытания производится оценка полученных результатов. Гидросистема считается выдержавшей испытания, если при повышении давления и последующем осмотре не будет выявлено разрывов металла, течей жидкости. Кроме того не должно быть остаточных видимых деформаций, а в процессе выдержки давление не выходило за пределы, которые можно объяснить изменением температуры рабочей жидкости. В противном случае система признается не прошедшей испытания и требующей ремонта.

Гидравлические испытания трубопроводов тепловых сетей — опрессовка

Гидравлическое испытание трубопроводов тепловых сетей (опрессовка) производится водой с температурой не ниже + 5° С. Трубопроводы и их детали должны подвергаться гидравлическому испытанию пробным давлением, равным 1,25 рабочего давления, но не меньше 1,57 МПа (16 кгс/см2) для подающих труб и 1,18 МПа (12 кгс/см2) для обратных.

Трубопроводы и их детали должны подвергаться гидравлическому испытанию пробным давлением, равным 1,25 рабочего давления, но не меньше 1,57 МПа (16 кгс/см2) для подающих труб и 1,18 МПа (12 кгс/см2) для обратных.

По Правилам технической эксплуатации (ПТЭ) тепловых сетей и тепловых пунктов МЖКХ РСФСР водяные тепловые сети от котельных, оборудованных чугунными котлами, испытываются давлением, равным 1,25 рабочего давления в подающем коллекторе, но не менее 0,59 МПа (6 кгс/см2). Давление должно измеряться по двум проверенным манометрам класса точности не ниже 1,5.

Гидравлические испытания тепловых сетей при канальной и бесканальной прокладках производятся за два этапа (предварительный и окончательный). Предварительное испытание делается на небольших участках — до 1 км, окончательное — при выполнении всех строительно-монтажных работ. То и другое производится после установки на место и приварки подвижных опор, монтажа и засыпки неподвижных опор, но до покрытия труб и фасонных частей тепловой изоляцией. При монтаже трубопроводов из бесшовных труб гидравлическое испытание трубопроводов может производиться и после изолирования труб, но при условии, чтобы сварные стыки были свободны от изоляции, не покрыты гидроизоляцией и находились в местах, доступных для осмотра.

При монтаже трубопроводов из бесшовных труб гидравлическое испытание трубопроводов может производиться и после изолирования труб, но при условии, чтобы сварные стыки были свободны от изоляции, не покрыты гидроизоляцией и находились в местах, доступных для осмотра.

Если во время испытаний пробным давлением не будет обнаружено падения давления, давление в испытуемом участке трубопровода снижается до рабочего и при этом давлении сварные стыки простукиваются молотком с закругленным бойком массой не более 1,5 кг при длине ручки не более 500 мм; удары должны наноситься на расстоянии не менее 150 мм от сварного шва с обеих сторон. Результаты испытаний считаются удовлетворительными, если во время их проведения не понизилось давление, а в сварных швах труб не были обнаружены признаки разрыва, течи или потения.

Спуск воды после испытаний или обнаружения дефектов должен производиться немедленно с окончательной продувкой воздухом опорожненных теплопроводов, причем следует проверить, не осталась ли вода в нижних точках трубопровода.

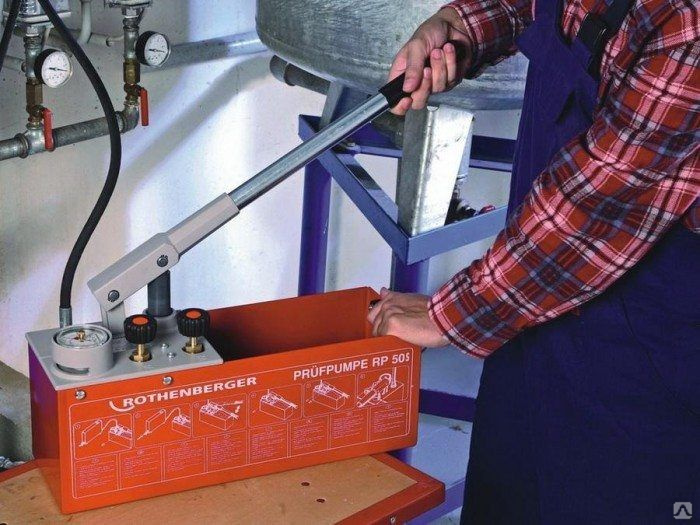

Гидравлическое испытание отдельных труб производится по ГОСТ 3845—75. Для гидравлических испытаний труб небольших диаметров и протяженности участков используются ручные гидравлические насосы, а для больших диаметров применяются поршневые насосы с механическим и электрическим приводом.

Пневматические испытания трубопроводов. Согласно СНиП III-30-74, испытание трубопроводов на прочность и герметичность взамен гидравлического может производиться пневматическим способом по усмотрению строящей организации (предприятия тепловых сетей) при затруднении проведения гидравлического испытания (зимнее время, отсутствие воды на месте испытания и др.). Пневматические испытания должны выполняться в соответствии с правилами СП 298-65 Госстроя СССР. По правилам пневматическое испытание трубопроводов тепловых сетей с температурой теплоносителя выше 120° С, паропроводов с давлением выше 0,098 МПа (1 кгс/см2) должно производиться пробным давлением, равным рабочему с коэффициентом 1,25, но не менее 1,57 МПа (16 кгс/см2) для подающих и 0,98 МПа (10 кгс/см2) для обратных трубопроводов.

Учитывая, что в монтажных условиях создать такое испытательное давление практически невозможно, а также то, что при таком большом испытательном давлении воздухом создавалась бы большая опасность для персонала, а в городских условиях и для населения, замены гидравлического испытания пневматическим следует по возможности избегать. При отсутствии воды допускается производить предварительное испытание трубопроводов воздухом давлением 0,59 МПа (6 кгс/см2). Под этим давлением трубопровод выдерживается в течение 30 мин, затем давление снижается до 0,29 МПа (3 кгс/см2) и трубопроводы осматриваются. Утечка воздуха выявляется путем обмыливания стыков, по звуку, одоризацией или задымлением воздуха в трубопроводе. После предварительного пневматического испытания окончательное испытание производится гидравлическим способом.

Гидравлические испытания | Испытание гидравлического оборудования

Жидкостные силовые системы играют решающую роль во многих отраслях промышленности и являются одной из трех основных форм передачи энергии наряду с электрическими и механическими силовыми системами. Однако во многих случаях механические и электрические методы не могут обеспечить практического решения по передаче энергии. В этих случаях часто используется гидравлическая мощность (будь то гидравлическая или пневматическая), поскольку она может обеспечивать линейное и вращательное движение с высокой силой и крутящим моментом в меньшем и более легком корпусе, чем это возможно с другими формами передачи мощности. Некоторые из наиболее распространенных применений гидравлических систем относятся к тяжелой строительной и внедорожной технике. Другие применения можно увидеть в самолетах, системах общественного транспорта (таких как поезда), строительстве, горнодобывающей промышленности, сельском хозяйстве, сокращении отходов и коммунальном оборудовании. Различные компоненты (такие как клапаны, приводы, цилиндры, аккумуляторы и т. д.), из которых состоят эти системы, должны работать надежно и иметь разумный срок службы. Только тщательная программа испытаний, проведенная в смоделированных полевых условиях, может гарантировать, что любой компонент или узел будут соответствовать своим первоначальным проектным целям в отношении производительности, надежности и долговечности.

Однако во многих случаях механические и электрические методы не могут обеспечить практического решения по передаче энергии. В этих случаях часто используется гидравлическая мощность (будь то гидравлическая или пневматическая), поскольку она может обеспечивать линейное и вращательное движение с высокой силой и крутящим моментом в меньшем и более легком корпусе, чем это возможно с другими формами передачи мощности. Некоторые из наиболее распространенных применений гидравлических систем относятся к тяжелой строительной и внедорожной технике. Другие применения можно увидеть в самолетах, системах общественного транспорта (таких как поезда), строительстве, горнодобывающей промышленности, сельском хозяйстве, сокращении отходов и коммунальном оборудовании. Различные компоненты (такие как клапаны, приводы, цилиндры, аккумуляторы и т. д.), из которых состоят эти системы, должны работать надежно и иметь разумный срок службы. Только тщательная программа испытаний, проведенная в смоделированных полевых условиях, может гарантировать, что любой компонент или узел будут соответствовать своим первоначальным проектным целям в отношении производительности, надежности и долговечности.

- Американский национальный институт стандартов (ANSI)

- Международная организация по стандартизации (ИСО)

- Радиотехническая комиссия по аэронавтике (RTCA)

- Общество автомобильных инженеров (SAE)

Испытания гидравлического оборудования обычно проводятся с помощью комплексных испытательных систем или испытательных стендов. Испытательный стенд действует как источник подачи жидкости и может быть отрегулирован для подачи требуемой жидкости при расходах, давлениях и температурах, необходимых для испытания. Испытания также могут проводиться внутри камеры для температурных испытаний, чтобы контролировать температуру окружающей среды, окружающую испытуемое изделие. В некоторых случаях можно комбинировать несколько условий, таких как температура, влажность, давление (высота) и обледенение.

Возможности гидравлических испытаний

Гидравлические испытания можно проводить на нескольких площадках в рамках семейства лабораторий NTS. Перечисленные возможности приведены для справки, необходимо учитывать множество переменных. Отправьте запрос коммерческого предложения с подробной информацией о вашем оборудовании и требованиях к тестированию для подробной оценки.

- Испытания на разрыв и контрольное давление до 60 000 фунтов на кв. дюйм

- Непрерывный поток

- Испытание давлением открытия и повторной посадки до 8000 фунтов на кв. дюйм

- Испытание на выносливость до 6000 фунтов на кв. дюйм углеводорода (красное масло) и 7500 фунтов на кв.

дюйм манометрического эфира фосфорной кислоты (Skydrol)

дюйм манометрического эфира фосфорной кислоты (Skydrol) - Испытание на расход/падение давления

- Функциональное тестирование

- Гидростатическое давление – Возможности – Углеводород (красное масло)/вода до 60 000 фунтов на кв. дюйм или фосфатный эфир (Skydrol)/вода до 75 000 фунтов на кв. дюйм

- Импульсное испытание до 9500 фунтов на кв. дюйм углеводорода (красное масло) и 7500 фунтов на кв. дюйм манометрического эфира фосфорной кислоты (Skydrol)

- Холодный пуск до 3000 фунтов на кв. дюйм при скорости 5 галлонов в минуту

- Испытание на утечку

- Циклическое изменение давления

- Проверка производительности

- Погружение в жидкость и восприимчивость

- Гидравлические силовые приводы с сервоуправлением

- Макс. 200 тонн на сжатие, 100 тонн на растяжение

- Несколько нагрузочных рам, способных одновременно прикладывать разнонаправленную нагрузку

- Сервогидравлические системы для линейных и вращательных испытаний на усталость

- Испытания при высоких и низких температурах, жидкости и/или окружающей среде

- Комбинированные среды, т.

е. гидравлика и температура, влажность и вибрация

е. гидравлика и температура, влажность и вибрация- Вибрация – давление до 5000 фунтов на кв. дюйм при 45 гал/мин углеводорода (красное масло) или 5000 фунтов на кв. дюйм при 40 гал/мин фосфатного эфира (Skydrol)

- Температура – 5000 фунтов на кв. дюйм при 45 галлонах в минуту углеводорода (красное масло) или 5500 фунтов на кв. дюйм при 40 галлонах в минуту фосфатного эфира (Skydrol)

- Высокоскоростной сбор данных и управление с помощью программного обеспечения LabView и оборудования National Instruments

- Специализированные испытания

Справочные стандарты Протестировано на:

- ANSI T3.21.3

- АНСИ Т3.5.28

- ИСО 10770

- ИСО 6404

- ИСО 6605

- МИЛ-Ф-8615D

- МИЛ-Ф-8815

- РТКА DO160

- САЕ АРП-490

- САЕ АРП 4387

- САЕ АРП 4946

- САЕ АРП 1383

- САЕ АРП-24

- САЕ АРП-1383

- НФТА T2.

12.11

12.11 - USCAR 24

- Еще много

Дополнительные возможности эфира фосфорной кислоты (Skydrol) включают:

- Испытательный стенд мощностью 200 л.с., рассчитанный на давление 8500 фунтов на кв. дюйм и 40 галлонов в минуту при температуре 300°F

- Испытательный стенд мощностью 125 л.с., рассчитанный на давление 6000 фунтов на кв. дюйм и скорость 125 галлонов в минуту

- Мобильный испытательный стенд с низким расходом для комбинированных сред

- Гидростатическая способность 75 000 фунтов на кв. дюйм

Испытанная продукция включает клапаны, приводы, аккумуляторы, насосы и двигатели, теплообменники, шланги, фильтры, трубки и фитинги. НТС проводит гидравлические испытания на ряде наших объектов. Свяжитесь с нами сегодня, чтобы узнать о ваших потребностях в тестировании.

Спросите эксперта

Мы здесь, чтобы помочь, просто попросите!

Наши специалисты помогут подобрать оптимальное решение для ваших нужд.

Оставайтесь на связи с NTS

ЗАРЕГИСТРИРОВАТЬСЯИспользование файлов cookie

NTS использует файлы cookie для оптимизации и персонализации вашего просмотра на своем веб-сайте. Больше информации о нашем использовании файлов cookie и возможность отказаться от них можно найти в разделе «Файлы cookie» нашего Политика конфиденциальности.

Продолжая просмотр, вы соглашаетесь на использование файлов cookie на наших веб-сайтах.

закрыть

(800) 270-2516 Логин ЛабИнсайт

Пожалуйста, перейдите в лабораторию, где в настоящее время проводится ваше тестирование.

(Удалите все предыдущие закладки, сделанные вами для LabInsight.)

Anaheim, CABaltimore, MDBelcamp, MDBoxborough, MACamden, ARChicago, ILDetroit, MIFremont, CAFullerton, CAHuntsville, ALKitchener, ONLongmont, COLPrcoLos Angeles, FCAMontreal, QMontreal , MAPlano, TXRockford, ILRustburg, VASan Bernardino, CASanta Clarita, CATempe, AZTinton Falls, NJWichita, KS

Перейти на страницу входа

Гидростатические испытания: что это такое, как это работает и каковы преимущества?

Гидростатические испытания: что это такое, как это работает и каковы преимущества?

Гидростатические испытания: что это такое, как это работает и каковы преимущества? Гидростатические испытания можно определить как процесс воздействия на материал контролируемым давлением и наблюдения за тем, как он реагирует на давление. Испытание используется по многим причинам: определение того, выдержит ли объект различные нагрузки или напряжения, обнаружение утечек в гидравлических системах или трубах, проверка правильности работы оборудования перед использованием и т. д. Гидростатические испытания проводятся путем заполнения объекта водой и создания на нем давления. проверить на прочность и герметичность. Возможность обнаружения утечек в объекте является одной из наиболее важных причин, по которой этот тип проверки должен выполняться регулярно.

Испытание используется по многим причинам: определение того, выдержит ли объект различные нагрузки или напряжения, обнаружение утечек в гидравлических системах или трубах, проверка правильности работы оборудования перед использованием и т. д. Гидростатические испытания проводятся путем заполнения объекта водой и создания на нем давления. проверить на прочность и герметичность. Возможность обнаружения утечек в объекте является одной из наиболее важных причин, по которой этот тип проверки должен выполняться регулярно.

В этой статье мы обсудим, что влекут за собой гидростатические испытания, как они работают и какие преимущества с ними связаны.

Что такое гидростатические испытания? Гидростатические испытания являются неотъемлемой частью контроля качества. Гидростатические испытания проводятся для определения структурной целостности и пригодности для использования различных объектов, включая газовые баллоны, резервуары для хранения и химические трубопроводы. Испытание заключается в заполнении объекта водой до полного заполнения, а затем создании давления, чтобы убедиться, что он может выдерживать давление, не разрываясь по швам и не допуская утечек внутри своей конструкции.

Испытание заключается в заполнении объекта водой до полного заполнения, а затем создании давления, чтобы убедиться, что он может выдерживать давление, не разрываясь по швам и не допуская утечек внутри своей конструкции.

Название происходит от того, что инженеры использовали сжатый воздух в качестве гидравлической жидкости вместо воды; термин «гидро» означает «вода» на греческом языке) и «статикос» означает «твердый» (как в слове «статический»).

Гидростатические испытания также обеспечивают уровень уверенности в том, что объект выдержит давление и выдержит воздействие коррозионных сред, не лопнув по швам и не допустив протечек внутри своей конструкции.

Для чего используются гидростатические испытания? Гидростатические испытания — это основанный на давлении метод, используемый для проверки целостности систем трубопроводов, газовых баллонов, компонентов котлов и всех других видов сосудов под давлением. Гидравлические испытания обычно проводятся после ремонта и простоя, чтобы определить, будут ли элементы работать должным образом при повторном использовании.

Гидростатические испытания являются обычным инструментом, используемым инженерами для проверки правильности восстановления или ремонта оборудования. Чаще всего он используется для контейнеров, требуемых DOT, с целью выявления любых потенциальных утечек и проверки его полной безопасности для использования. Это важно, потому что если у вас есть контейнер, требуемый DOT, и он не был должным образом протестирован, содержимое контейнера может быть заражено.

Гидростатическое испытание выявит любые потенциальные утечки в оборудовании, а также покажет, есть ли какие-либо структурные проблемы с внешней или внутренней частью резервуара, которые могут впоследствии привести к утечкам.

Как проводятся гидростатические испытания? Гидростатические испытания проводятся путем заполнения контейнеров водой под высоким давлением до тех пор, пока они не достигнут заданной вместимости; это позволяет инженерам увидеть, где появляются утечки (обозначающие небольшие отверстия), а также узнать, насколько на самом деле прочен каждый сварной шов. Этот тип проверки предоставляет гораздо больше информации, чем просто визуальный осмотр ваших контейнеров из нержавеющей стали, потому что вы ищете несоответствия, а затем устраняете их, прежде чем что-то пойдет не так во время использования.

Этот тип проверки предоставляет гораздо больше информации, чем просто визуальный осмотр ваших контейнеров из нержавеющей стали, потому что вы ищете несоответствия, а затем устраняете их, прежде чем что-то пойдет не так во время использования.

Гидростатические испытания являются эффективным методом обнаружения утечек до того, как они станут дорогостоящими.

Этот процесс работает, потому что вода пробьёт любой зазор между двумя кусками плохо запечатанной трубы, если будет приложено достаточное давление, чтобы пробиться; это означает, что каждый раз, когда мы открываем кран и пропускаем воду в трубы под землей, эти утечки обнаруживаются без нашего ведома.

Соответствие требованиям DOT для гидростатических испытаний Департамент транспорта (DOT) также проводит гидростатические испытания в рамках процесса сертификации, чтобы показать, что грузовой танк и его фитинги способны сохранять герметичность под давлением при наполнении или опорожнении. Это гарантирует, что они не пропустят какие-либо легковоспламеняющиеся жидкости во время их использования. Правила DOT предписывают проводить этот тест с нынешними интервалами, чтобы предотвратить катастрофические повреждения в случае прокола где-то по пути.

Это гарантирует, что они не пропустят какие-либо легковоспламеняющиеся жидкости во время их использования. Правила DOT предписывают проводить этот тест с нынешними интервалами, чтобы предотвратить катастрофические повреждения в случае прокола где-то по пути.

Лучший способ избежать катастрофы — поручить гидравлические испытания опытному специалисту. Существует два основных типа испытаний:

- Тип I, который проводится по завершении строительства и включает испытание резервуара на герметичность, а также подтверждение целостности всех сварных швов

- Тип II, который оценивает определенные компоненты, такие как резервуары или насосы, используемые в подземных системах хранения

То, что вы уже проводили подобные тесты, не означает, что пора остановиться! Гидростатические испытания следует проводить каждый год после установки или раньше, если условия окружающей среды изменились.

Работа с компанией, которая предлагает услуги гидростатических испытаний, может быть более выгодной, чем покупка и эксплуатация оборудования, из-за затрат, времени и ресурсов. Дополнительные преимущества включают более быстрое время выполнения работ, повышенную безопасность для вашего персонала и клиентов, что приводит к повышению качества продукции; снижение затрат на ремонт; сведение к минимуму подверженности риску и искам об ответственности.

Команда высококвалифицированных гидроиспытателей может помочь химическим, промышленным и другим компаниям обеспечить соответствие спецификациям гидростатов.

Заключение Гидростатические испытания обеспечивают много преимуществ для бизнеса, обеспечивая качество их продукции. Например, этот процесс можно использовать для проверки исправности оборудования перед использованием, а также для обнаружения утечек в гидравлических системах или трубопроводах.

дюйм манометрического эфира фосфорной кислоты (Skydrol)

дюйм манометрического эфира фосфорной кислоты (Skydrol) е. гидравлика и температура, влажность и вибрация

е. гидравлика и температура, влажность и вибрация 12.11

12.11