Ремонт плазморезов, ремонт аппаратов плазменной резки

Карта сайта для посетителей

Вопросы, которые нам не задавали, а зря!

Если я не могу привезти свою технику в сервисный центр, что мне делать?

Ответ: Вы можете воспользоваться бесплатной доставкой или вызвать нашего специалиста на дом.

Если я сдам технику в Ваш сервисный центр, сколько времени Вы будете ее ремонтировать?

Ответ: В большинстве случаев мы выполняем ремонт в течении 1-го, 2-х рабочих дней. Но если техника у Вас уникальная и запчасти под нее надо заказывать за границей, то ремонт может затянуться.

Если я принесу технику в ремонт, когда мне надо оплачивать диагностику, до или после ремонта?

Ответ: Во всех наших сервисных центрах диагностика оплачивается, только если Вы отказываетесь от ремонта, в противном случае она бесплатная и Вы платите только за ремонт.

Как я могу быть уверен, что Вы мне заменили деталь, а просто не вписали её стоимость в счет?

Ответ: После окончания ремонта Вашей техники, мастер который его выполнял, показывает Вам ее работоспособность, все установленные запчасти (если это возможно) и обязательно возвращает замененные комплектующие.

Если я сдам технику от юридического лица, хотелось бы узнать, работаете ли Вы с порталом поставщиков и возможно выставить нам счет с НДС?

Ответ: Да, мы работаем с порталом поставщиков и можем выставить Вам счет с НДС

Мы производим ремонт не только в сервис-центрах, но и на выезде

Наши мастера могут приехать в любой район Москвы и Подмосковья

Мы доставляем технику в ремонт и обратно

Любая форма оплаты (нал/безнал)

Срочный ремонт в течении 2-х часов

У нас работают, только проверенные, сертифицированные специалисты

Наши специалисты

Николай Васильев

мастер по ремонту сварочного оборудования

Опыт работы: 13 лет

Владимир Муравьев

мастер по ремонту сварочного оборудования

Опыт работы: 15 лет

Алексей Усов

мастер по ремонту сварочного оборудования

Опыт работы: 7 лет

Сергей Панин

мастер по ремонту сварочного оборудования

Опыт работы: 15 лет

Дмитрий Дубов

мастер по ремонту сварочного оборудования

Опыт работы: 9 лет

Наши преимущества

Мы производим ремонт как на выезже так и в сервисном центре

Наши мастера могут приехать в любой район москвы и подмосковья

Мы доставляем технику в ремонт и обратно

Любая форма оплаты (нал/безнал)

Срочный ремонт в течении 2-х часов

Предоставление техники на время ремонта

AWELCO

BESTWELD

KEMPPI

ЭНЕРГОМАШ

EWM

FUBAG

HITACHI

FOXWELD

РЕСАНТА

ESAB

BLUEWELD

ELITECH

GYS

КАЛИБР

PRORAB

СВАРОГ

TELWIN

AMI

Часто встречающиеся неисправности плазморезов и как их устранить

В двух словах о принципе работы плазмореза. Распространенные неисправности аппарата, причины их возникновения. Устранение поломок.

Распространенные неисправности аппарата, причины их возникновения. Устранение поломок.

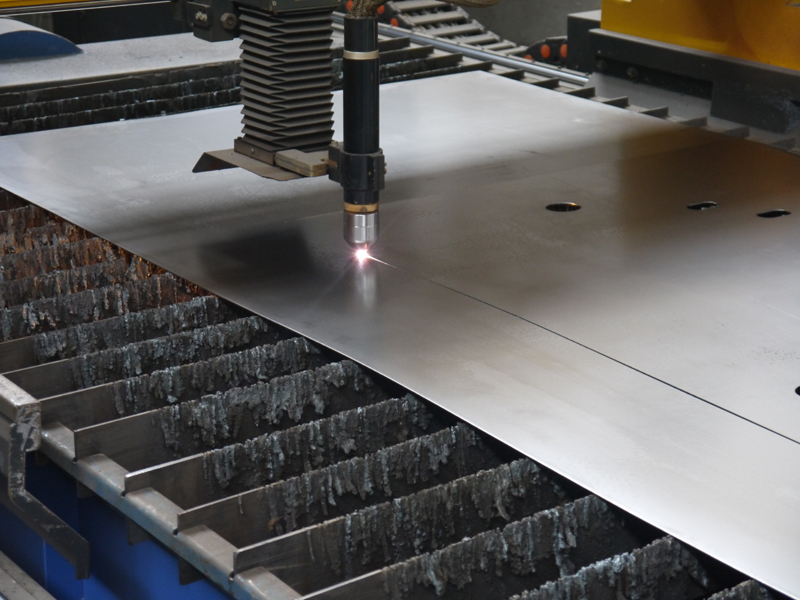

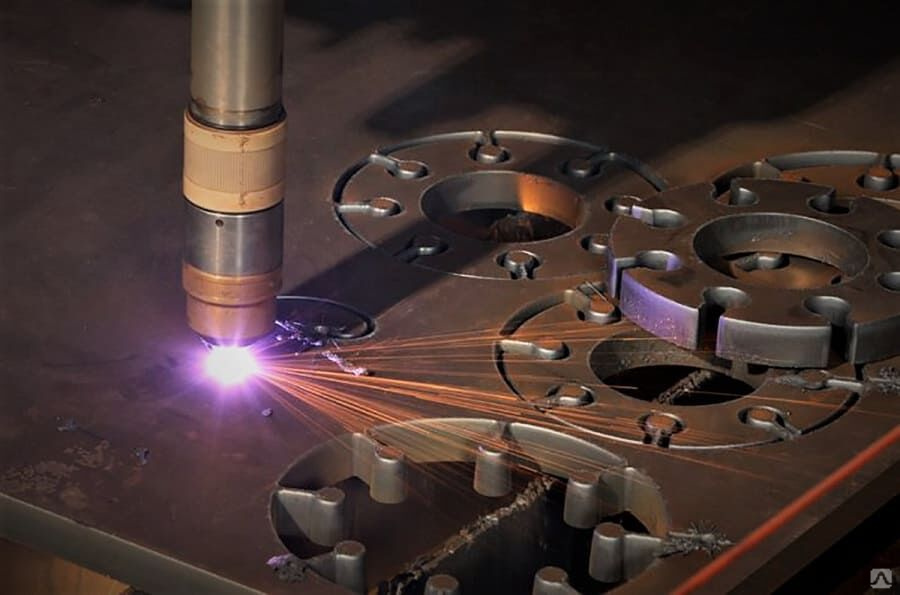

На производстве, в автомастерских, там, где требуется быстрый, точный, аккуратный раскрой металла, применяют плазморезы. Аппараты для плазменной резки стали, алюминия, меди, латуни и других металлов, в том числе тугоплавких.

Плазморез – это целый комплекс, состоящий из источника питания, плазмотрона (резака) и кабель-шлангового пакета. Также для резки необходимо подключение к компрессору, баллону с газом.

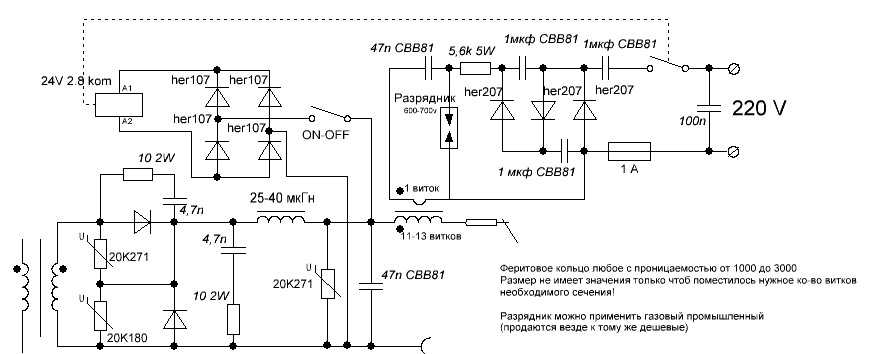

Основной блок – источник питания. Он отдает ток, необходимый для создания электрической дуги. Та, в свою очередь, нагревает до сверхвысокой температуры поток газа. Под действием электрической дуги газ ионизируется, превращается в плазму. Поток плазмы разрезает металл.

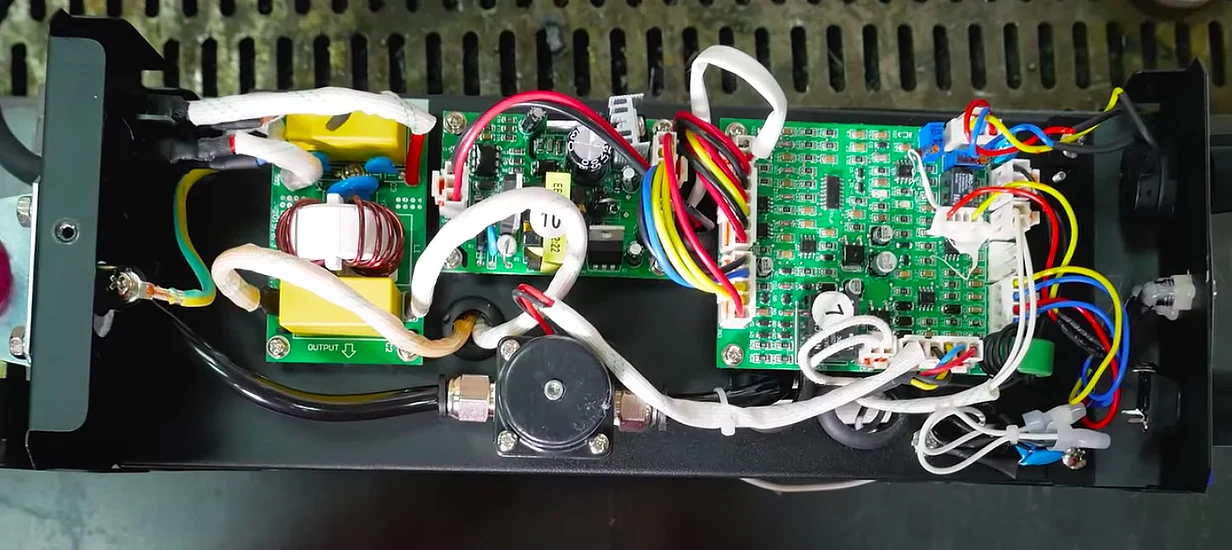

Как и любая техника, плазморез может выйти из строя, не отработав заявленное производителем время. Из-за нарушений условий эксплуатации или отсутствия обслуживания. Трансформаторный или инверторный источник питания – достаточно сложный аппарат. Для его восстановления базовыми знаниями в электротехнике не обойтись. Это дело квалифицированного специалиста.

Трансформаторный или инверторный источник питания – достаточно сложный аппарат. Для его восстановления базовыми знаниями в электротехнике не обойтись. Это дело квалифицированного специалиста.

Сегодня с профессиональным ремонтом аппаратов плазменной резки нет никаких проблем. В случае нестабильной работы аппарата или выхода его из строя всегда можно обратиться в сервисный центр, получить бесплатную диагностику, качественный ремонт с гарантией.

Приступать к ремонту самостоятельно, без знаний, опыта, точно не следует. Не будем забывать, что это электрооборудование. Любая неточность, ошибка может привести к пожару или поражению электрическим током.

Поломки аппаратов плазменной резки. Причины неисправностей

Распространенные неисправности аппаратов плазменной резки:

- Источник питания не включается;

- Аппарат включается, вентиляторы работают, но зажечь дугу не удается;

- Гул после включения резака, невозможность зажечь дугу;

- Дежурная дуга не поджигает рабочую;

- При работе аппарата обрыв режущей дуги.

Если плазморез не удается включить, возможно, ремонт и не потребуется, проблемы с сетью, попросту отсутствует питание.

Другие причины, уже требующие тщательной проверки аппарата, — перегорание предохранителей или неисправность кнопки включения или разъема питания.

Если плазморез включается, как и должен, но дугу не удается зажечь, не исключено нарушение контактов массы.

Причина возникающего гула в моноблоке, невозможности начать работу при включенном аппарате – выход из строя трансформатора. Также по этой причине возможно пониженное напряжение или вовсе его отсутствие.

Дежурная дуга есть, но она не активизирует рабочую. Это может произойти, если давление воздуха слишком высоко. Или между электродом и соплом нет должного зазора.

Внезапный обрыв дуги во время работы – возможно, из-за прилипания частиц расплавленного металла к поверхностям электрода и сопла.

Устранение неисправностей

Если плазморез не включается, убедитесь в том, что питающая сеть в норме, нет скачков напряжения, обрыва.

Не удается зажечь дугу при работающем аппарате – убедитесь в надежности контактов массы.

Если плазморез в рабочем состоянии сильно гудит, не исключено, что проблема в трансформаторе или в диодах, они вышли из строя. В данном случае не обойтись без вскрытия корпуса и диагностики. Необходимо проверить тестером обмотки трансформатора и силовые диоды. При необходимости произвести замену деталей. Но эта работа для сервисного центра.

Небольшая дуга не поджигает основную, режущую – снизить давление воздуха или отрегулировать зазор между электродом и соплом.

Обрыв дуги во время работы – проверить состояние поверхности электрода и сопла, зачистить их, восстановить зазор.

Все о плазменной резке

Давайте поговорим о плазменной резке, мне все названия и цвета не важны.

Сегодня на рынке представлено множество плазменных резаков, от дешевых специальных моделей за 200 долларов до топовых моделей за 4000 долларов. И попытка выяснить, что вам нужно или нужно, и стоимость, кажется, иногда приводит к тому, что вы получаете неправильный плазменный резак для ваших нужд.

И попытка выяснить, что вам нужно или нужно, и стоимость, кажется, иногда приводит к тому, что вы получаете неправильный плазменный резак для ваших нужд.

Вот почему я здесь, чтобы попытаться помочь вам получить плазменный резак, который соответствует вашим потребностям, без больших затрат.

Так что, если вы ищете свой первый плазменный резак, думаете об обновлении или вам просто нужны ответы на тот, который у вас есть, то здесь вы можете это сделать.

Начну с того, что вам понадобится воздушный компрессор, который обеспечит эффективную работу вашего плазменного резака. Большинство плазменных резаков работают при «режущем» давлении воздуха от 60 до 80 фунтов на квадратный дюйм. Я рекомендую компрессор, который будет производить 5 кубических футов в минуту при давлении 90 фунтов на квадратный дюйм или более, бак объемом не менее 20 галлонов и максимальное давление 120 фунтов на квадратный дюйм или более. Чем больше плазменный резак, тем больше воздушный компрессор. Я также рекомендую использовать для плазменной резки шланг 3/8 дюйма под давлением 120 фунтов на квадратный дюйм для достижения наилучших результатов.

Я также рекомендую использовать для плазменной резки шланг 3/8 дюйма под давлением 120 фунтов на квадратный дюйм для достижения наилучших результатов.

Фильтр/водоотделитель для удаления почти всего из сжатого воздуха, вам не нужно тратить много, чтобы получить чистый воздух для вашего плазменного резака, кроме фильтров.

Расходные материалы

Я действительно не рекомендую неоригинальные расходные материалы для ваших плазменных резаков. Я обнаружил, что вы не получите очень хорошей жизни от большинства расходных материалов послепродажного обслуживания.

Расходные материалы для вторичного рынка или копии могут показаться хорошей сделкой и сэкономить деньги, но на самом деле это не так в долгосрочной перспективе. Они не могут быть изготовлены из того же материала или обработаны с теми же допусками, что и заводские. Это может вызвать всевозможные проблемы из-за быстрого износа, короткого замыкания, плохой резки или просто неработоспособности, что может привести к повреждению плазменного резака.

ПЕРЕТЯГИВАЙТЕ ИЛИ СТАНЬТЕ

Это может помочь вам лучше понять это.

Несколько слов о резке с зазором и перетаскиванием с помощью плазменного резака.

— Двумя основными расходными частями плазменной горелки являются электрод и наконечник/сопло. Некоторые пользователи называют режущий наконечник соплом… поэтому, чтобы избежать путаницы, я буду называть их электродами и наконечником.

— Электрод вставляется в горелку….где он электрически соединяется с отрицательным выходом источника питания плазмы. Электрод (в воздушной плазменной горелке) имеет кусок гафния, связанный с его медным корпусом, гафний в электроде используется в качестве эмиттера электронов… именно здесь формируется плазменная дуга с температурой 25 000 градусов. Слизь гафния может достигать температуры 3000 F, поэтому она охлаждается воздухом в воздушных плазменных горелках ниже 130 ампер, жидкостным охлаждением в более мощных плазменных системах.

— Наконечник точно надевается на электрод и отделяется завихрителем (или каким-либо непроводящим изолятором) для поддержания надлежащего расстояния между двумя частями электрического и воздушного потоков. Наконечник создает электрическое соединение со схемой управления вспомогательной дугой внутри источника питания. Эта схема соединяет наконечник с положительным выходом источника питания в режимах зажигания дуги и без передачи вспомогательной дуги. При обычной резке наконечник отключается от плюса, по сути, «плавая» с электрической точки зрения. Основная функция наконечника состоит в том, чтобы превратить дугу в идеально круглую высокоскоростную струю перегретого газа. Его вторичная функция заключается в том, чтобы запустить дугу, позволяя электрической энергии проходить от отрицательного электрода к положительному наконечнику … создавая повышение температуры в воздушном потоке, которое ионизирует воздух, делая его более электропроводным, что позволяет пилотной дуге загореться. инициируется и выходит через отверстие наконечника.

Наконечник создает электрическое соединение со схемой управления вспомогательной дугой внутри источника питания. Эта схема соединяет наконечник с положительным выходом источника питания в режимах зажигания дуги и без передачи вспомогательной дуги. При обычной резке наконечник отключается от плюса, по сути, «плавая» с электрической точки зрения. Основная функция наконечника состоит в том, чтобы превратить дугу в идеально круглую высокоскоростную струю перегретого газа. Его вторичная функция заключается в том, чтобы запустить дугу, позволяя электрической энергии проходить от отрицательного электрода к положительному наконечнику … создавая повышение температуры в воздушном потоке, которое ионизирует воздух, делая его более электропроводным, что позволяет пилотной дуге загореться. инициируется и выходит через отверстие наконечника.

— Как только загорится вспомогательная дуга и предполагается, что плазменная горелка находится близко к материалу, подлежащему резке (материал подключен к положительному выходу источника питания через рабочий кабель, часто (неправильно) называемый «кабель заземления». Если вспомогательная дуга находится близко (обычно менее 1/4 дюйма) от материала, то вспомогательная дуга будет передавать некоторую энергию материалу, и электрический ток будет течь по рабочему кабелю обратно к положительной стороне Источник питания определяет протекание электрического тока, сообщает схеме управления вспомогательной дугой отсоединить наконечник от положительного соединения…. и в этот момент вся мощность передается от пути вспомогательной дуги (отрицательный электрод к положительному наконечнику). ) к пути переноса дуги (отрицательный электрод к положительному материалу или заготовке). Теперь источник питания увеличивает мощность от низкой силы тока вспомогательной дуги до высокой силы тока при резке… процесс плазменной резки начался!

Если вспомогательная дуга находится близко (обычно менее 1/4 дюйма) от материала, то вспомогательная дуга будет передавать некоторую энергию материалу, и электрический ток будет течь по рабочему кабелю обратно к положительной стороне Источник питания определяет протекание электрического тока, сообщает схеме управления вспомогательной дугой отсоединить наконечник от положительного соединения…. и в этот момент вся мощность передается от пути вспомогательной дуги (отрицательный электрод к положительному наконечнику). ) к пути переноса дуги (отрицательный электрод к положительному материалу или заготовке). Теперь источник питания увеличивает мощность от низкой силы тока вспомогательной дуги до высокой силы тока при резке… процесс плазменной резки начался!

— Ранние плазменные резаки всегда имели открытый наконечник… другими словами, наконечник выступал из передней части резака. С любой плазменной горелкой более 40 ампер во время дуговой резки (сопло плавает электрически)….если сопло коснется заготовки (подключенной через рабочий кабель к плюсу). ….ожидайте, что наконечник изменит свое положение. потенциал с «плавающего» на положительный (такой же, как у заготовки). Таким образом, перетаскивание любого открытого сопла плазменной горелки по материалу приводит к тому, что наконечник переключается обратно на положительный, позволяя отрицательному потенциалу электрода переходить от электрода к наконечнику (внутри резака), а затем через медный корпус наконечника вниз к положительному. рабочий кусок. Это явление известно как «двойная дуга». Ожидайте, что когда любой плазменный резак, работающий на 40 ампер или выше, с открытым концом касается пластины, возникает двойная дуга. Это вызывает «расщепление тока» (некоторая часть энергии идет на режущую дугу, часть разделяется и замыкается на материале), что снижает мощность резки. Двойная дуга к материалу также вызывает «прилипание», что является следствием того, что медь пытается привариться к материалу… обычно делая плавное движение резака шероховатым и обеспечивая очень грубую кромку реза.

….ожидайте, что наконечник изменит свое положение. потенциал с «плавающего» на положительный (такой же, как у заготовки). Таким образом, перетаскивание любого открытого сопла плазменной горелки по материалу приводит к тому, что наконечник переключается обратно на положительный, позволяя отрицательному потенциалу электрода переходить от электрода к наконечнику (внутри резака), а затем через медный корпус наконечника вниз к положительному. рабочий кусок. Это явление известно как «двойная дуга». Ожидайте, что когда любой плазменный резак, работающий на 40 ампер или выше, с открытым концом касается пластины, возникает двойная дуга. Это вызывает «расщепление тока» (некоторая часть энергии идет на режущую дугу, часть разделяется и замыкается на материале), что снижает мощность резки. Двойная дуга к материалу также вызывает «прилипание», что является следствием того, что медь пытается привариться к материалу… обычно делая плавное движение резака шероховатым и обеспечивая очень грубую кромку реза. Последний, но, вероятно, худший эффект: наконечник изнашивается очень быстро… вы увидите некруглое, покрытое кратерами отверстие сопла всего через несколько минут после резки… предполагается, что отверстие формирует дугу… .так что представьте, как будет выглядеть разрез с некруглым отверстием. (сильно меняющаяся угловатость, шероховатые края, медленная скорость резки).

Последний, но, вероятно, худший эффект: наконечник изнашивается очень быстро… вы увидите некруглое, покрытое кратерами отверстие сопла всего через несколько минут после резки… предполагается, что отверстие формирует дугу… .так что представьте, как будет выглядеть разрез с некруглым отверстием. (сильно меняющаяся угловатость, шероховатые края, медленная скорость резки).

— Технология защищенных факелов. Экран — это еще один компонент, который крепится к передней части горелки. Несмотря на то, что оригинальные экранированные плазменные резаки были представлены компанией Hypertherm в середине 1980-х… срок действия большинства запатентованных технологий истек (есть некоторые исключения!), и любой может использовать экранированную технологию для устранения двойной дуги и обеспечения резки с протягиванием без заедания и использования более длинного наконечника. жизнь. Экран прикрепляется к горелке с помощью непроводящих нитей, которые позволяют экрану плавать электрически, передняя часть экрана имеет отверстие и часто несколько выпускных отверстий, так как некоторый поток охлаждающего воздуха проходит между экраном и наконечником. Щитки предназначены для ручной резки с правильной длиной дуги при перетаскивании непосредственно по поверхности заготовки, а также существуют механизированные или «зазорные» щитки, которые предназначены для удержания резака на правильном расстоянии с помощью какой-либо автоматизированной системы контроля высоты резака. для механизированной резки.

Щитки предназначены для ручной резки с правильной длиной дуги при перетаскивании непосредственно по поверхности заготовки, а также существуют механизированные или «зазорные» щитки, которые предназначены для удержания резака на правильном расстоянии с помощью какой-либо автоматизированной системы контроля высоты резака. для механизированной резки.

-Существует много других вещей, для которых сегодня используется экран в современных горелках, которые улучшают контроль высоты, толщины прожига, плотности энергии дуги, а также позволяют использовать различные защитные газы для улучшения металлургии на определенных материалах.

Вывод: для некоторых горелок доступны открытые наконечники, которые рекламируются как «перетаскивающие» наконечники, часто у этих наконечников на лицевой стороне выточена замковая фиксация, позволяющая перетаскивать… вместо гладкой поверхности, наблюдаемой на других конструкциях наконечников. Если наконечник открыт (как описано выше), независимо от формы переднего конца… ожидайте двойного дугообразования, прилипания и сокращения срока службы. Если вы можете получить экранированную технологию для своего резака… это всегда лучший выбор для драг-резки… лучшее качество, лучший срок службы.

Если вы можете получить экранированную технологию для своего резака… это всегда лучший выбор для драг-резки… лучшее качество, лучший срок службы.

При силе тока менее 40 ампер вы можете выполнять резку открытым наконечником с помощью большинства горелок с приемлемыми результатами… двойная дуга по-прежнему возникает, но при достаточно низкой мощности, поэтому побочные эффекты не так заметны. Перетаскивание с более высокой силой тока с открытым наконечником приведет к плохим результатам!

Надеюсь, это поможет понять, как сопротивление и зазор при плазменной резке!

Распространенные неисправности плазменной резки

1. Недостаточное проплавление

a. Скорость резания слишком высокая

b. Факел слишком сильно наклонен

в. Металл слишком толстый

d. Изношенные детали горелки

e. Слишком низкий ток резки

2. Основная дуга гаснет

a. Слишком низкая скорость резки

b. Слишком большое расстояние горелки от заготовки

c. Слишком большой ток резки

Слишком большой ток резки

d. Рабочий кабель отсоединен

e. Изношенные детали горелки

3. Чрезмерное образование окалины

a. Слишком низкая скорость резки

b. Слишком большое расстояние между горелкой и заготовкой

с. Изношенные детали горелки

d. Неправильный ток резки

4. Короткий срок службы деталей резака

a. Масло или влага в источнике воздуха

b. Превышение возможностей системы (материал слишком толстый)

c. Чрезмерное время вспомогательной дуги

d. Слишком низкий расход воздуха (неправильное давление)

e. Неправильно собранная горелка

f. Неправильные детали горелки для работы

g. Использованные неоригинальные детали

Когда менять электрод

Я рекомендую менять электрод каждый раз, когда вы меняете наконечник/насадку. Это не всегда то, почему это работает, но это убережет вас от неприятностей.

Не вдаваясь в технические подробности, я скажу своими словами, чтобы было легче понять. (Надеюсь, может быть)

(Надеюсь, может быть)

Электрод — это часть, которая получает тепло и, так сказать, поддерживает горение огня. Тепло контролируется гафнием, установленным в центре переднего конца электрода. Гафний имеет длину или глубину всего около 1/8 дюйма, без него электрод просто расплавится, так как в основном состоит из меди.0003

Есть несколько причин для замены электрода, даже если он выглядит неплохо. Это не мертвая точка выстрела, это приведет к плохой резке и чрезмерному износу наконечника / сопла. Кроме того, плохой электрод может привести к промахам или проблемам с вспомогательной дугой.

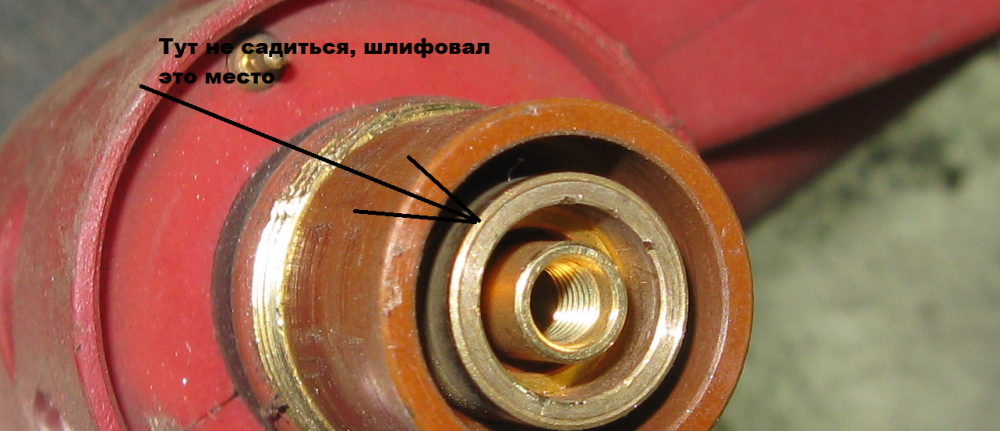

ПРИМЕЧАНИЕ: ВЫ НЕ МОЖЕТЕ СОХРАНИТЬ ЭЛЕКТРОД, ШЛИФОВАЯ, ШЛИФОВАЛЬНАЯ, НАПИЛЬНАЯ ИЛИ ПРОВОРАЧИВАЮЩАЯ НА ПРОВОЛОКАХ!!! ТАК ЧТО ВЫБИРАЙТЕ ЭТО ИЗ СВОЕЙ ГОЛОВЫ!!!!

Время замены электрода наступает, когда выемка/ямка/отверстие на конце электрода достигает глубины 1/16 дюйма или около того. Если вы не замените электрод до того, как он потеряет свой центральный стержень, это приведет к повреждению к вашей головке горелки. Я видел их хуже, они прожигали прямо в головку горелки. Это будет стоить вам цены на новую головку горелки из-за замены электрода за несколько долларов.

Я видел их хуже, они прожигали прямо в головку горелки. Это будет стоить вам цены на новую головку горелки из-за замены электрода за несколько долларов.

Я надеюсь, что это поможет вам с вашим плазменным резаком повысить производительность ваших электродов и расходных материалов, а также сэкономить деньги.

Небольшой совет для всех, у кого есть плазменный резак с горелкой с задним зажиганием IPT/PT 40/60. Электрод имеет собственный встроенный калибр на резьбовом конце, если выемка/ямка/отверстие вашего электрода выглядят так, замените его.

Давление воздуха для плазменной резки, как его настроить, когда и зачем менять.

Как я писал ранее в этой теме, я рекомендую 120 фунтов на квадратный дюйм со шлангом 3/8 дюйма для плазменного резака. Это потому, что вам нужны давление и объем для эффективной настройки и запуска плазменного резака.

Способы настройки давления воздуха на плазменном резаке могут различаться, но это основная причина, по которой его нужно устанавливать.

Большинство, но не все плазменные резаки имеют регулируемый регулятор и манометр. Включите плазменный резак, если он имеет установленный переключатель или установленную настройку, это позволит воздуху начать поступать из резака. На некоторых плазменных резаках вам нужно нажать на спусковой крючок, чтобы запустить постпоток. С потоком воздуха установите ваш регулятор на рекомендуемое давление в руководстве, если в нем указана настройка (в большинстве руководств указан диапазон, скажем, от 60 до 80 фунтов на квадратный дюйм), поэтому установите его примерно на 75 фунтов на квадратный дюйм. эта настройка даст 20 000 кадров в секунду, выходящих из вы наконечник / сопло для ионизации воздуха (чтобы он воспламенился). Установите переключатель обратно в положение отключения, посмотрите на датчик, который может показывать от 80 до 9.5 фунтов на квадратный дюйм или более. Примечание: БОЛЕЕ ДАВЛЕНИЕ ВОЗДУХА, чем указано в руководстве, не улучшит качество резки…

Это связано с тем, что давление в шланге увеличилось. Вот почему вы получите быстрый выброс воздуха, когда нажмете на спусковой крючок, пока давление не выровняется, и продолжите обучение на настройке 75 фунтов на квадратный дюйм, необходимой для резки. 1/2″. в системе K.I.S.S. (будь проще, тупица). В качестве примера можно привести плазменный резак 62204, продаваемый Harbour Freight. Это хороший плазменный резак, который сделает много отличных работ, но HF продает наконечник/сопло только одного размера (0,9мм, 40 ампер), чтобы этот плазменный резак выполнял всю вашу резку. И да, это работает, если вы работаете скребком или просто режете металл, а затем шлифуете до нужного размера и не заботитесь о дополнительных расходах, времени очистки, чистых прямых резах, острых углах и т. д. эта система работает. Таким образом, на 62204 есть горелка IPT40, вы можете получить наконечники / сопла на 20, 30 и 40 ампер, а также расходные материалы на 40 ампер и экранированные расходные материалы. Так почему бы HF не продавать их? Что ж, большинство покупателей не понимают, для чего нужны все эти расходные материалы, а вы знаете, что продавец никогда даже не догадается, для чего они нужны, так что K.

Вот почему вы получите быстрый выброс воздуха, когда нажмете на спусковой крючок, пока давление не выровняется, и продолжите обучение на настройке 75 фунтов на квадратный дюйм, необходимой для резки. 1/2″. в системе K.I.S.S. (будь проще, тупица). В качестве примера можно привести плазменный резак 62204, продаваемый Harbour Freight. Это хороший плазменный резак, который сделает много отличных работ, но HF продает наконечник/сопло только одного размера (0,9мм, 40 ампер), чтобы этот плазменный резак выполнял всю вашу резку. И да, это работает, если вы работаете скребком или просто режете металл, а затем шлифуете до нужного размера и не заботитесь о дополнительных расходах, времени очистки, чистых прямых резах, острых углах и т. д. эта система работает. Таким образом, на 62204 есть горелка IPT40, вы можете получить наконечники / сопла на 20, 30 и 40 ампер, а также расходные материалы на 40 ампер и экранированные расходные материалы. Так почему бы HF не продавать их? Что ж, большинство покупателей не понимают, для чего нужны все эти расходные материалы, а вы знаете, что продавец никогда даже не догадается, для чего они нужны, так что K. I.S.S. здесь работает система.

I.S.S. здесь работает система.

Итак, теперь вы в гараже и хотите вырезать несколько цветов для дворового искусства, которое хотела бы ваша жена, из 1/16-дюймового листа, вы запускаете плазменный резак (возможно, даже) устанавливаете новый наконечник/сопло и начните резать, да, цветы выглядят как (зомби-снежинки), а не цветы. Итак, вы пробуете разные давления воздуха и настройки усилителя, все равно лучше не становится, так что теперь вы начинаете думать об этом куске хлама плазменного резака. Ну, это не плазменный резак, система K.I.S.S. не собирается резать его в этом случае (каламбур)

Здесь в игру вступает давление от 60 до 80 фунтов на квадратный дюйм, а также использование подходящего размера наконечника/сопло и настроек усилителя для выполняемой работы по резке. Эмпирическое правило заключается в том, что чем тоньше металл, чем меньше размер отверстия наконечника/сопла, тем меньше силы тока и давления воздуха вам потребуется для резки. Я расскажу об этих настройках позже.

Это то, что я обнаружил для работы с большинством сопел/наконечников плазменной резки, которые большинство людей имеют в своих магазинах или гаражах. ПРИМЕЧАНИЕ. Размер отверстия отверстия 1 мм = 0,03937 дюйма

Наконечник 20 А — 0,6 мм/0,025 дюйма — от 15 до 20 А — от 50 до 55 фунтов/кв. мм/0,035″ — от 31 до 40 А — от 65 до 70 фунтов на кв. дюйм

Наконечник 50 А — 1,0 мм/0,040″ — от 41 до 50 А — от 65 до 75 фунтов на кв. дюйм

Наконечник 60 А — 1,1 мм/0,044″ — 51–60 А — 65–75 фунтов на кв. дюйм

Наконечник 70 А — 1,2 мм/0,047 дюйма — 61–70 А — 75–80 фунтов на кв. дюйм

Наконечник 80 А — 1,3 мм/0,051 дюйма — 71–80 А — 75 до 80 фунтов на кв. дюйм

Или проверьте настройки в руководстве пользователя.0003

Хорошо, тогда когда вы в последний раз меняли фильтр/фильтр-сепаратор на своем воздушном компрессоре?—————- Я жду——— ———————————-

Должен признать, но я не меняю их так часто, как они должны быть. В последний раз я менял элемент на своем компрессоре несколько лет назад, элемент стоил около 129 долларов от Grainger.

В последний раз я менял элемент на своем компрессоре несколько лет назад, элемент стоил около 129 долларов от Grainger.

Я отдаю плазменные резаки на ремонт, и около 25% проблем связаны с воздухом. Засоренные фильтры, воздухопроводы, регуляторы и горелки, заполненные ржавчиной, водой, льдом, грязью, песком и т. д.

Теперь, если вы читаете большинство руководств по плазменной резке, в них ничего не говорится о том, когда заменять фильтр и даже есть ли он.

У некоторых указан номер фильтра и как его заменить, но не указано, когда это делать.

Я получаю много звонков и писем от людей, у которых проблемы с плазменными резаками. Плохой рез, много брака, невозможность резки толстого металла и так далее.

Я повторял это несколько раз, но я расскажу об этом здесь снова, надеюсь, более подробно, чтобы все могли понять.

Я прочитал много руководств по плазменной резке о требованиях к воздуху, которые, я бы сказал, неплохи, но искажены или нет информации, которая действительно работает. Вот то, что я обнаружил за многие годы плазменной резки, которые работают лучше всего почти для всех плазменных резаков, представленных сегодня на рынке.

Вот то, что я обнаружил за многие годы плазменной резки, которые работают лучше всего почти для всех плазменных резаков, представленных сегодня на рынке.

Поток – это количество воздуха, которое вы выходите из шланга определенного размера при заданном давлении. Подумайте об этом так: водяной шланг диаметром 1/4 дюйма при давлении 55 фунтов на квадратный дюйм может наполнить ведро объемом 5 галлонов, скажем, за 10 минут, а шлангу диаметром 5/8 дюйма требуется чуть более 4 минут, чтобы наполнить ведро объемом 5 галлонов. (это пример только по обсуждаемой теме)

Итак, вот что я рекомендую для большинства плазменных резаков: 120 фунтов на квадратный дюйм со шлангом 3/8 дюйма к фитингу или регулятору на задней стороне плазменного резака. кнопку или переключатель) установите регулятор на плазменном резаке от 60 до 80 фунтов на квадратный дюйм. 60 фунтов на квадратный дюйм будет для тонкого металла с низким усилием, скажем, калибр 22, а 80 фунтов на квадратный дюйм будет для максимального тока и резки толстого металла, скажем, от 3/4 «до 1». Я установил все мои плазменные резаки работают под давлением 70 фунтов на квадратный дюйм, так как это покрывает большую часть резки от 30 до 40 ампер и настраивается по мере необходимости.0003

Я установил все мои плазменные резаки работают под давлением 70 фунтов на квадратный дюйм, так как это покрывает большую часть резки от 30 до 40 ампер и настраивается по мере необходимости.0003

Я надеюсь, что это поможет ответить на некоторые вопросы, которые могут у вас возникнуть о требованиях к воздуху для плазменной резки.

Теперь добавим гаечный ключ в работу того, что я только что опубликовал. Все это зависит от того, какой металл вы режете, при каком усилии вы пытаетесь его резать и какие расходные материалы вы используете.

Зачем люди это делают!!!!!!!!!!!!!!!!!!

На днях получил в ремонт плазменный резак. Прежде всего, снимите крышку и очистите ее, а также проверьте ее перед подключением. Удалил паутину початков и металлическую пыль, все выглядело хорошо, проверил горелку на наличие расходных материалов, проверил рабочий зажим и кабель, все в порядке. Подсоедините воздух и увидите, что регулятор был прокручен до 120 фунтов на квадратный дюйм, что намного больше, чем требовалось от 60 до 80 фунтов на квадратный дюйм (я должен был сразу понять, что что-то не так), отрегулировал это, установил заглушку и подключил ее. Включил его, вентилятор работал, но больше ничего не работало. Провел несколько тестов мощности и обнаружил, что трансформатор делителя мощности неисправен. Установил новый трансформатор, включил и он ожил. Настройте его на разрез, и он работал для первого разреза, но не запускал повторно (запуск вспомогательной дуги) для следующего разреза.

Включил его, вентилятор работал, но больше ничего не работало. Провел несколько тестов мощности и обнаружил, что трансформатор делителя мощности неисправен. Установил новый трансформатор, включил и он ожил. Настройте его на разрез, и он работал для первого разреза, но не запускал повторно (запуск вспомогательной дуги) для следующего разреза.

Теперь вещи приобретают совершенно новый смысл в том, чтобы рвать на себе волосы, пытаясь выяснить, почему они не перезапускают пилотную дугу. Удалите наконечник и электрод и установите новые, все равно не получится. Снимите головку горелки и почистите ее, все равно не работает. Снимите весь узел резака и очистите его, а также пропустите воздух через кабель резака, чтобы убедиться, что в воздушных линиях ничего нет. Соберите все обратно, но все еще не работает. Затем снимите регулятор и воздушные клапаны, разберите их и очистите, установите на место, и, как вы уже догадались, никакой работы.

Теперь у меня 4 часа в этом, а в магазине 100+ градусов, так что мне становится очень жарко, поэтому я иду в офис, чтобы немного остыть. Сидя там в кондиционере, попивая чай со льдом, думая об этом, а потом загорается лампочка, я помню, что несколько лет назад у меня было это с плазменным резаком. Вернитесь в магазин и снимите стопорную чашку расходного материала, там был ответ, почему она не будет работать. Дешёвая китайская копия стопорной чашки, поставил новую оригинальную стопорную чашку и опустил и вот работает.

Сидя там в кондиционере, попивая чай со льдом, думая об этом, а потом загорается лампочка, я помню, что несколько лет назад у меня было это с плазменным резаком. Вернитесь в магазин и снимите стопорную чашку расходного материала, там был ответ, почему она не будет работать. Дешёвая китайская копия стопорной чашки, поставил новую оригинальную стопорную чашку и опустил и вот работает.

Люди этого не понимают, использование этих дешевых копий послепродажного обслуживания принесет вам больше проблем и денег в долгосрочной перспективе, чем просто покупка правильных оригинальных расходных материалов.

Я могу сказать вам, что покупатель не будет доволен этим счетом из-за дешевой копии стопорной чашки.

На днях я получил электронное письмо с вопросом, почему металл, который он резал, деформировался, когда он его резал, и как предотвратить его деформацию.

Когда вы отрезаете тонкие полоски от листа металла, он будет деформироваться или скручиваться в сторону от более крупного куска, так как он получает больше всего тепла в процессе резки. С горелкой O / A он будет сильно деформироваться / скручиваться, но также будет немного деформироваться / скручиваться с помощью плазменного резака.

С горелкой O / A он будет сильно деформироваться / скручиваться, но также будет немного деформироваться / скручиваться с помощью плазменного резака.

Допустим, вы хотите отрезать 2-дюймовую полосу металла от 3-футовой пластины. Чтобы помочь остановить зажим деформации/скручивания на прямой кромке, начните рез примерно на 1/2 дюйма от края, отрежьте примерно 10 дюймов, затем остановитесь, продвиньтесь вперед на 1/2 дюйма, затем сделайте следующие 10 дюймов или около того, отрежьте остановку и оставьте 1/2 дюйма и сделайте последний разрез, но оставьте последний 1/2 дюйма неразрезанным. Дайте ему остыть в течение нескольких минут, затем вернуться и вырезать все 1/2 «части.

Вырезанный кусок будет почти идеально прямым.

Все о плазменной резке 2

Управление пламенем от вашего плазменного резака до металла, разрезаемого вручную или на столе с ЧПУ, может сделать вещи очень красивыми или очень уродливыми. Теперь некоторые люди, которые использовали горелку OA в течение многих лет, умеют управлять пламенем. Они могут взять эти знания и применить их к плазменной резке. Теперь, когда люди занимаются плазменной резкой вручную или на столе с ЧПУ, им нужно немного лучше изучить управление пламенем.

Они могут взять эти знания и применить их к плазменной резке. Теперь, когда люди занимаются плазменной резкой вручную или на столе с ЧПУ, им нужно немного лучше изучить управление пламенем.

Лучший способ, который я могу придумать, чтобы помочь другим понять это, — это использовать стандартное или метрическое сверло. Чтобы понять, почему в плазменном резаке используются режущие наконечники разного размера (некоторые называют их соплами, я буду использовать термин «наконечники») и разные настройки давления воздуха для управления режущим пламенем. Имейте в виду, что режущие наконечники плазменной резки имеют очень маленькое отверстие, через которое выходит воздух и пламя. Это также относится к пропилу, и это должно помочь вам понять. Теперь выньте эти сверла и положите их на стол 1/16″, 1/8″, 3/16″, 1/4″, 5/16″, 3/8″, 7/16″ и 1/2″. «или то, что они в метрике. Затем мы берем размер наконечника для плазменной резки и силу тока и сопоставляем их со сверлами 1/16 дюйма/20 ампер, 1/8 дюйма/30 ампер, 3/16 дюйма/40 ампер, 1/4 дюйма/50 ампер, 5/16″/60 А, 3/8″/70 А, 7/16″/80 А и 1/2″/90 ампер и т.

Теперь, когда у вас есть представление о размере отверстия отверстия и номинальном токе. Вы также можете увидеть, как это влияет на ширину разреза. Примером может служить резка снежинки из 18-го калибра при 20 А с размером отверстия отверстия 0,6 мм или около 0,025 тысячи дюймов. Это даст вам небольшой пропил, который также даст вам больше деталей для разрезаемого предмета. вне. Вернитесь к своим сверлам и посмотрите, как на этот разрез повлияет наконечник 1,1 мм/60 ампер с отверстием 0,045 тысячи дюймов и более широким пропилом. Даже если вы выключите плазменный резак до 20 ампер, по-прежнему имеют ту же ширину пропила 0,045 дюйма. Уменьшение силы тока плазменного резака без использования режущего наконечника нужного размера не влияет на ширину пропила.

Здесь мы переходим к настройкам давления воздуха для номинального тока и толщины разрезаемого металла. В некоторых руководствах и картах резки указана настройка давления воздуха для силы тока, необходимой для толщины разрезаемого металла. Вот диаграмма, которую я придумал, которая, кажется, хорошо работает, если у вас нет технологической карты резки.

Вот диаграмма, которую я придумал, которая, кажется, хорошо работает, если у вас нет технологической карты резки.

Это то, что я обнаружил для работы с большинством сопел/наконечников плазменной резки, которые большинство людей имеют в своих магазинах или гаражах. ПРИМЕЧАНИЕ. Размер отверстия отверстия 1 мм = 0,03937 дюйма

Наконечник 20 А — 0,6 мм/0,025 дюйма — от 15 до 20 А — от 50 до 55 фунтов на кв. дюйм

Наконечник 30 А — 0,8 мм/0,030 дюйма — от 21 до 30 А — от 55 до 60 фунтов/кв. 1,0 мм/0,040 дюйма — от 41 до 50 А — от 65 до 75 фунтов на кв. дюйм

Наконечник 60 А — 1,1 мм/0,044 дюйма — от 51 до 60 А — от 65 до 75 фунтов на кв. дюйм

Наконечник 70 А — 1,2 мм/0,047 дюйма — от 61 до 70 ампер — от 75 до 80 фунтов на кв. дюйм

Наконечник на 80 ампер — 1,3 мм/0,051 дюйма — от 71 до 80 ампер — от 75 до 80 фунтов на квадратный дюйм

Или проверьте настройки в руководстве пользователя.

ПРИМЕЧАНИЕ. Прочтите в руководстве номинальное давление воздуха на входе и SCFM, необходимые для работы вашего плазменного резака. В большинстве случаев это 9от 0 до 120 фунтов на квадратный дюйм и 5,5 или более стандартных кубических футов в минуту при 90 фунтов на квадратный дюйм для поддержания необходимого потока воздуха к плазменной резке. Затем вы устанавливаете производительность или давление резки в соответствии с графиком. Я рекомендую шланг с внутренним диаметром 3/8″. пламя очень неустойчивое и нестабильное. Теперь вернемся к примеру: у вас был наконечник на 60 ампер, давление воздуха от 50 до 55 фунтов на квадратный дюйм и установка на 20 ампер. У вас есть пламя, которое вспыхивает без реального определения или того, что вы бы назвали горячей точкой. Что подразумевается под горячей точкой в пламени. Пламя имеет разные уровни тепла. Если вы внимательно посмотрите, вы увидите, что оно имеет разные цвета. Белая область — это самая горячая часть, на которую приходится большая часть тепла при резке, поэтому вам нужно получить ту часть пламени, которая находится ближе всего к металлу, для самых быстрых и чистых резов.

В большинстве случаев это 9от 0 до 120 фунтов на квадратный дюйм и 5,5 или более стандартных кубических футов в минуту при 90 фунтов на квадратный дюйм для поддержания необходимого потока воздуха к плазменной резке. Затем вы устанавливаете производительность или давление резки в соответствии с графиком. Я рекомендую шланг с внутренним диаметром 3/8″. пламя очень неустойчивое и нестабильное. Теперь вернемся к примеру: у вас был наконечник на 60 ампер, давление воздуха от 50 до 55 фунтов на квадратный дюйм и установка на 20 ампер. У вас есть пламя, которое вспыхивает без реального определения или того, что вы бы назвали горячей точкой. Что подразумевается под горячей точкой в пламени. Пламя имеет разные уровни тепла. Если вы внимательно посмотрите, вы увидите, что оно имеет разные цвета. Белая область — это самая горячая часть, на которую приходится большая часть тепла при резке, поэтому вам нужно получить ту часть пламени, которая находится ближе всего к металлу, для самых быстрых и чистых резов. 0003

0003

Теперь переходим к высоте реза. В большинстве руководств и диаграмм используется стандартная высота среза 0,060 дюйма. Это хорошо работает для большинства вещей, но при более низких токах и меньшем давлении воздуха может потребоваться уменьшить ее до 0,045 дюйма, чтобы самая горячая часть пламени касалась металла. Если вы используете плазменный резак на 80 ампер или более и режете толстый металл при максимальном токе и давлении воздуха, вам может потребоваться увеличить высоту реза, скажем, до 0,080 дюйма или более.

На рынке представлено множество плазменных резаков. Все они хорошо справляются с резкой металла в зависимости от своих возможностей.Если у вашего плазменного резака есть горелка с режущим наконечником только одного размера, вы выполняете всю свою резку с отверстием этого размера, независимо от того, на какой ток настроен ваш плазменный резак. Это нормально, если вы понимаете, что это не даст вам более тонких резов, как это делает плазменный резак с резаком с режущими наконечниками разного размера.