Простейший самодельный гибочный станок листового металла

ipmet.ru » Оборудование » Своими руками

На чтение 3 мин Просмотров 1.6к. Опубликовано

Как работает простейший самодельный гибочный станок листового металла, знает каждый, кто хоть немного слесарничал. Его схема приведена на рисунке.

Схемы работы простейшего листогиба.Изготовить его своими руками не составляет большого труда (если вы, конечно, с металлом на «ты» и имеете некоторые слесарные навыки). Строго говоря — это приспособление, а не станок. Но, многие называют его станком. Поэтому, будем применять оба термина.

Содержание

Конструкция листогиба

На рисунке показан эскиз простейшего самодельного гибочного станка листового металла. Конструкция его настолько проста, что не требует пояснений.

Эскиз самодельного листогиба.Такое приспособление не способно обрабатывать толстый материал, оно проработает очень недолго, да и то, что на нём будет изготовлено, не будет отличаться точностью гиба. Но для изготовления небольшой партии гаражно-дачно-домашних поделок оно вполне может быть применено.

Но для изготовления небольшой партии гаражно-дачно-домашних поделок оно вполне может быть применено.

Для практической реализации такого проекта следует предусмотреть крепление приспособления к станине (основанию). Удобнее всего это можно осуществить путём крепления в слесарных тисках (естественно, установленных на слесарном верстаке) заднего (неподвижного) уголка. Для этого его следует удлинить либо стальной пластиной толщиной 5…6 мм либо прочной доской (можно использовать любой другой подходящий материал, который окажется под руками). Возможно крепление непосредственно к верстаку (смотри рисунок ниже).

Комплектация листогиба

Для изготовления самодельного гибочного станка листового металла можно использовать уголок 50 мм х 50 мм толщиной 5 мм (можно швеллер). Размер уголка указан с запасом, но в этом случае он (уголок в данном случае называется прижимной планкой) не будет деформироваться (деформация прижимной планки приводит к образованию «пузырей» на заготовках).

Ремонт приспособления предлагаемой конструкции будет заключаться лишь в замене дверных петель. Кстати, дверные петли можно использовать старые — всё равно потом выбрасывать: главное, что бы «не болтались», то есть не имели большого люфта. Но, они должны быть, по-возможности, самые «мощные» (для тяжёлых и больших дверей). Крепить их следует на винтах М6 с потайной головкой (не забудьте поставить шайбы: гладкую и гровер).

Кстати, дверные петли можно использовать старые — всё равно потом выбрасывать: главное, что бы «не болтались», то есть не имели большого люфта. Но, они должны быть, по-возможности, самые «мощные» (для тяжёлых и больших дверей). Крепить их следует на винтах М6 с потайной головкой (не забудьте поставить шайбы: гладкую и гровер).

Ручки прижимной планки следует изготовить из прочного и лёгкого материала (вам их придётся перемещать своими собственными руками) Ø 12…20 мм (как вам удобнее или что будет под руками).

Наш листогиб в действии.Заключительные операции

После сварки обязательно удалите нагар карщёткой.

Окончив сборку, снимите заусеницы (напильником или любым другим подручным инструментом) и «завалите» кромки – что бы «вещь было приятно взять в руки».

Инструментом будет приятно пользоваться, если его покрасить. Этим вы, кроме эстетических свойств, повысите его антикоррозионную защиту. Краску можно использовать пентафталевую типа «ПФ». Перед покраской не забудьте произвести очистку (в том числе и обезжиривание) металлических поверхностей.

И заключительная операция – это смазка петель. Можно использовать любую консистентную смазку (жировую, литол и т. п.). Желаем вам успехов!

Ещё одна конструкция самодельного ручного листогиба.

А если после прочтения статьи вы решите, что может быть проще купить готовый листогибочный станок, то посмотрите где можно купить, на этой странице.

Оцените автора

делаем станок для гибки листового металла

- Конструкция листогибочного станка

- Предварительная сборка

- Проверка станка на работоспособность и доводка

Собрать гибочный станок своими руками не так уж сложно: для этого можно использовать детали от других механизмов, а те комплектующие, которые необходимо изготовить дополнительно, можно заказать любому слесарю или тоже сделать самостоятельно. Если вы воспользуетесь запчастями от старого нерабочего оборудования и металлическими отходами, ваш самодельный станок обойдется вам практически даром, при этом по эффективности он будет мало чем уступать заводским моделям. При желании, применяя чертежи серийного оборудования, можно изготовить станок, который в состоянии гнуть листовой металл толщиной до 3 мм.

При желании, применяя чертежи серийного оборудования, можно изготовить станок, который в состоянии гнуть листовой металл толщиной до 3 мм.

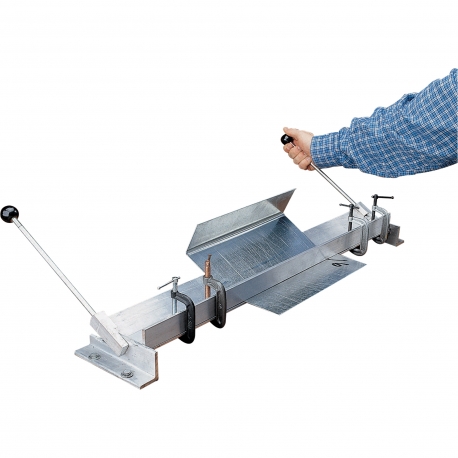

Гибочный станок для работы с длинными листами металла

Конструкция листогибочного станка

Гибочный станок для листового металла отличается несложной конструкцией, но при этом позволяет формировать на тонколистовых заготовках достаточно точные изгибы. Используя такой станок, можно сгибать даже окрашенный и оцинкованный листовой металл.

Для изготовления основания гибочного станка, которое имеет сварную конструкцию, можно использовать швеллер №6 или №8, длина которого подбирается в зависимости от длины будущего устройства. Например, длина станка для гибки жести обычно не превышает 50 см. Чтобы на самодельном устройстве можно было изгибать заготовки на угол, превышающий 90°, необходимо предусмотреть прижим, для изготовления которого используют металлические уголки. Формирование таких углов загиба может потребоваться в том случае, если станок вам необходим для изготовления фальцев.

Схема самодельного листогиба

Основа прижима сваривается из уголков 50х50, а укрепляется изделиями 35х35. При этом толщина стенок используемых уголков должна быть не меньше 5 мм, только в таком случае получится обеспечить создаваемой конструкции требуемую массивность. Изготовленный таким образом прижим может успешно применяться для оснащения листогибочного станка, рабочая длина которого составляет 150 см. Прижим из уголков, которыми вы оснастите свой самодельный листогибочный станок, позволяет гнуть металл на угол до 135°. Этого вполне достаточно для того, чтобы сформировать на краях заготовки элементы фальцевого соединения.

Изготавливая из металлических уголков прижим станка, предназначенного для гибки металла, следует иметь в виду, что длина такого приспособления должна быть примерно на 7 см меньше, чем длина основания самого оборудования. На торцы прижимного устройства необходимо наварить крепежи-кронштейны, в качестве которых можно использовать уголки с размером полок 3х3 см.

Самодельное гибочное устройство размещается на своей станине или закрепляется на верстаке

Края прижимного устройства, которым будет оснащен ваш ручной станок, должны быть идеально ровными, без заусенцев и неровностей. Для того чтобы устранить такие дефекты на рабочей поверхности прижимного устройства, ее можно обработать при помощи надфиля, фрезы или углошлифовальной машинки.

Важным элементом конструкции станка, предназначенного для выполнения гибки металла, является пунсон для обжима, который можно изготовить из уголка №5. Длина пунсона должна быть на 5–8 мм меньше, чем длина самого прижима. Для того чтобы пунсоном было удобно манипулировать, его необходимо оснастить рукояткой, которую можно изготовить из металлического прутка диаметром 14 мм, согнув его в форме скобы.

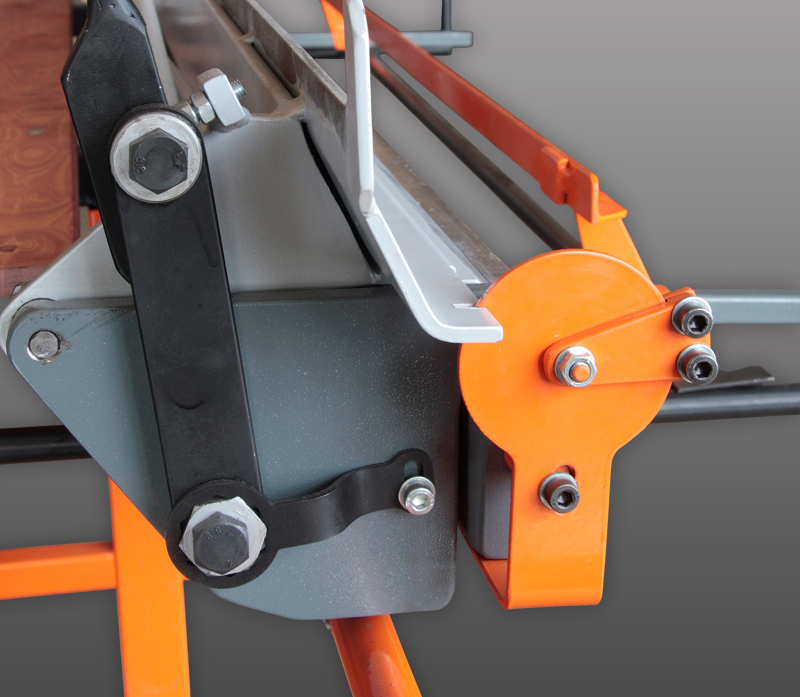

Процесс установки петель

- Подготавливаем петли и балки

- Соблюдая соосность, подгоняем выемки

- Привариваем петли с двух сторон

С ребер пунсона в торцевой части данного элемента снимаются фаски глубиной 5 мм и длиной 30 мм, которые необходимы для того, чтобы установить на металлогибочный станок стальные оси. Эти оси изготавливают из прутка диаметром 10 мм. Их приваривают к основанию гибочного станка таким образом, чтобы направление их осевой линии совпадало с ребром уголка. Фаски (уже размером 32х6 мм) снимают и на ребре основания, со стороны его торцов.

Предварительная сборка

Прежде чем окончательно фиксировать все конструктивные элементы, из которых будет состоять ваш ручной гибочный станок, необходимо выставить их в правильном положении и проверить, насколько работоспособным является устройство. Для предварительной сборки удобно использовать обычные слесарные тиски, в которых основание станка и пунсон закрепляют таким образом, чтобы полки швеллера-основания и уголка-пунсона располагались в одной горизонтальной плоскости. На оси, которые уже приварены к пунсону, надеваются щечки, после чего их соединяют с основанием временной сваркой или при помощи струбцин.

Для предварительной сборки удобно использовать обычные слесарные тиски, в которых основание станка и пунсон закрепляют таким образом, чтобы полки швеллера-основания и уголка-пунсона располагались в одной горизонтальной плоскости. На оси, которые уже приварены к пунсону, надеваются щечки, после чего их соединяют с основанием временной сваркой или при помощи струбцин.

Пробная гибка листа оцинкованной жести

После того как все временные соединения выполнены, самодельный станок для гибки металла проверяют на подвижность конструктивных элементов. В том случае, если амплитуда перемещения пунсона достаточна для того, чтобы качественно загнуть металлический лист, конструктивные элементы гибочного станка соединяют окончательно, используя для этого сварку.

Следует иметь в виду, что извлекать готовую конструкцию из тисков можно только тогда, когда она полностью остыла после сварочных работ. Если пренебречь этим требованием, сваренную конструкцию может просто повести.

Проверка станка на работоспособность и доводка

После того как вы собрали устройство для гибки листового металла своими руками, необходимо протестировать его на работоспособность. Для выполнения пробной гибки лучше использовать более мягкий металл, в качестве которого может выступать лист из жести, гнущийся очень хорошо. Лист укладывается на основание гибочного станка и фиксируется на нем при помощи прижима. Выполняя пробную гибку, прижим станка можно временно притянуть к его основанию струбцинами или использовать для этих целей резьбовые шпильки с накладками.

Выполнив несколько пробных гибов, необходимо проверить, правильно ли по отношению к станине гибочного оборудования размещены щечки.

Если положение данных конструктивных элементов не совсем верное, его подправляют и только после этого приваривают их к станине основательно. Для того чтобы надежно фиксировать прижимное устройство станка в процессе выполнения гибки, используют болты, выступающие над станиной, которые должны совпадать с отверстиями в кронштейнах прижимного механизма. Чтобы установить такие болты на станине, в ней просверливают отверстия, в которых нарезается резьба М10. Болты в такие отверстия вкручиваются по направлению снизу вверх, после чего их шляпки привариваются к нижней части станины.

Для того чтобы надежно фиксировать прижимное устройство станка в процессе выполнения гибки, используют болты, выступающие над станиной, которые должны совпадать с отверстиями в кронштейнах прижимного механизма. Чтобы установить такие болты на станине, в ней просверливают отверстия, в которых нарезается резьба М10. Болты в такие отверстия вкручиваются по направлению снизу вверх, после чего их шляпки привариваются к нижней части станины.

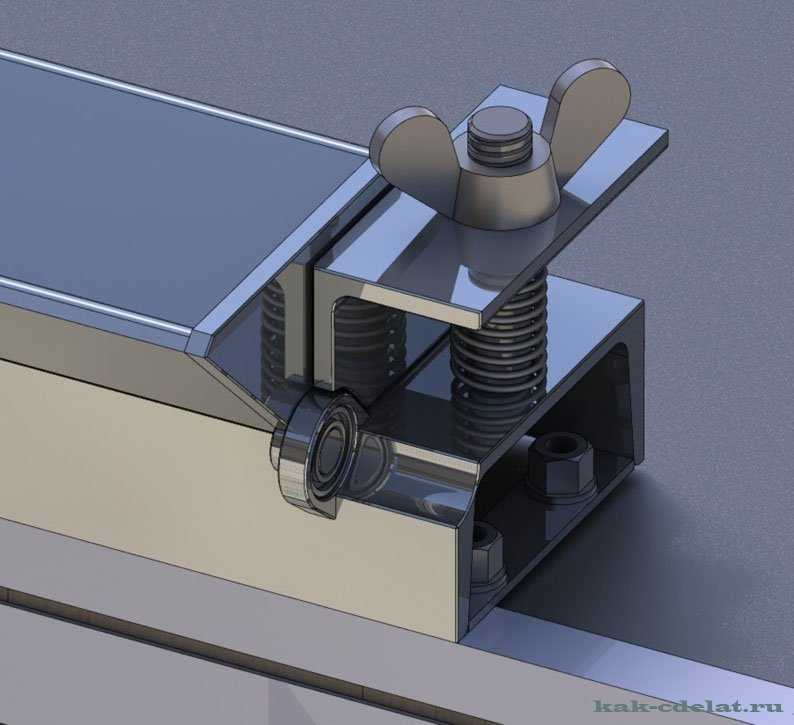

- Привариваем гайку болта к укосинам

- Привариваем крепежную пластину

- Устанавливаем пружину

Чтобы болты, установленные на станине, легко входили в отверстия в кронштейнах прижимного механизма, их увеличивают до диаметра 10 мм. Гайки, которые будут накручиваться на верхнюю часть таких болтов и тем самым фиксировать на станине гибочного оборудования прижимной механизм, лучше выбрать в виде маховичков, это значительно повысит удобство работы с вашим самодельным станком.

В качестве рукояток привариваем к шляпкам болтов стержни

Собрав самодельный станок для гибки листового металла по вышеописанной методике, вы не зададитесь вопросом о том, как гнуть жесть или как согнуть окрашенный металл: даже оцинковка может обрабатываться на этом оборудовании с достаточно высокой эффективностью. Между тем есть у такого гибочного станка и ряд недостатков.

- Конструкция крепления щечек и пунсона недостаточно хорошо продумана, в процессе работы гибочного станка данные элементы постоянно трутся друг о друга и, соответственно, активно изнашиваются. В результате в механизме возникает люфт, приводящий к неточностям в процессе выполнения гибки. Исправить этот недостаток позволяет использование подшипников в данном узле.

- Гибочные станки вышеописанной конструкции не отличаются высокой производительностью и могут применяться только в том случае, если необходимо выполнить небольшой объем работ.

Чтобы изготовить более производительный ручной станок, необходимо доработать конструкцию прижимного механизма.

Чтобы изготовить более производительный ручной станок, необходимо доработать конструкцию прижимного механизма.

Очень помогает изготовить такой станок своими руками видео. Что характерно, многие профессиональные жестянщики, собирающие станки для гибки листового металла практически из металлолома, предпочитают использовать в своей деятельности именно самодельное оборудование.

Гибочные станки роликового типа, отличающиеся более сложной конструкцией, также могут быть изготовлены самостоятельно. Однако, какого бы типа ни был станок, который вы собираетесь изготовить самостоятельно, следует учитывать, что управлять таким оборудованием вы будете вручную, поэтому делать его слишком габаритным и мощным не имеет смысла. Если говорить об особенностях использования роликовых гибочных станков, следует иметь в виду, что при обработке заготовки на таком оборудовании ее отдельные участки могут подвергаться деформации.

На видео ниже показан процесс изготовления станка подобной конструкции для сгиба заготовок небольшой длины.

Как сделать металлический тормоз для гибки металла

209 акции

- Поделиться

- Твит

Учебное пособие по изготовлению простого металлического тормоза для сгибания полочных кронштейнов в домашних условиях.

Когда я начал делать ремонт в своем доме, я и подумать не мог, что буду создавать красивые деревенские украшения, такие как эта люстра с деревянными балками для загородного дома своими руками или эти деревенские полки с металлическими кронштейнами.

Одним из инструментов, благодаря которому эти проекты стали возможными, был мой самодельный металлический тормоз. Это позволяет мне брать полоски металла и сгибать их в любую форму.

Если вы работаете над индивидуальным проектом, но не можете найти полочные кронштейны нужного размера по доступной цене, почему бы не сделать собственные кронштейны? Возможно, у вас уже есть металл в гараже, но вы не можете его согнуть.

В этом уроке я покажу вам, как сделать простой металлический тормоз, который решит вашу проблему. Он недорогой, простой в использовании и не занимает много места.

Есть много способов сделать металлический тормоз. Для создания металлического тормоза я использовал два руководства: «Простой тормоз из листового металла: учебник без сварки» и «Как сделать металлический тормоз» от I Like to Make Stuff.

Но поскольку я новичок и у меня нет навороченных пил для резки металла, я сделал свой металлический тормоз еще проще. Этот металлический тормоз делает только прямые разрезы, не разрезает под углом и сгибает металл толщиной до ⅛ дюйма.

Я бы порекомендовал сделать этот металлический тормоз, если вы только начинаете и не планируете сгибать тонны металла, просто несколько скоб здесь и там для небольших проектов.

Если вы хотите что-то более универсальное и мощное, сделайте свой тормоз, как в двух уроках, связанных выше.

СКОЛЬКО СТОИМОСТЬ?

Давайте взглянем на стоимость создания этого инструмента для гибки металла.

Во-первых, я предполагаю, что вы новичок, у вас есть только дрель, пила по дереву, два зажима по дереву и ни одного специального инструмента, необходимого для работы с металлом.

Общая стоимость составит около 55 долларов США; сюда входят все необходимые основные инструменты ( ручная пила ).

Стоимость материалов около $25.

Таким образом, примерно за 55 долларов вы можете легко сгибать металл дома и иметь инструменты, необходимые для работы с металлом.

Раскрытие информации: Этот пост содержит несколько партнерских ссылок или реферальных ссылок для вашего удобства. Это способ для этого сайта зарабатывать комиссионные за рекламу, рекламируя или ссылаясь на определенные продукты и/или услуги, нажмите здесь, чтобы прочитать мою полную политику раскрытия информации .

Это способ для этого сайта зарабатывать комиссионные за рекламу, рекламируя или ссылаясь на определенные продукты и/или услуги, нажмите здесь, чтобы прочитать мою полную политику раскрытия информации .

Материалы:

- 2 ″ x4 ″ x8 ′ Плата

- 3/16 ″ x1-1/2 ″ x36 ″ плоский стальная стержень

- 3/8 ″ x36 ″ Стальный круглый стержень

- два: 3″ дверные петли

- две: болты с квадратным подголовком 5/16″x3″

- две: 5/16″ барашковые гайки

- две: 5/16″ шайбы

- восемь: #8×1″ шурупы для металла и дерева ( шурупы )

ИНСТРУМЕНТЫ:

- ножовка ( вот та, которую я использовал )

- 5/16″ сверло по металлу

- 11/64″ или 3/16″ сверло по металлу

- инструмент для напильника по металлу ( вот набор, который я купил )

- лопаточное сверло 3/4″

- Drill

- MITRE SAW

- Зажимы

- Shop Vac (для очистки)

- ЗАБОЧКИ

- Маска для лица (для пыли)

- Защита ушей

- Я бы использовал плоский металл 3/16″ (я использовал 1/8″ в своем тормозе, и верхняя пластина немного прогнулась после многократного использования).

- Разрежьте полосу 1-1/2″ два раза вместо трех. Для резки ножовкой требуется некоторое время, поэтому меньшее количество порезов было бы фантастическим!

- Только два винта на металлическую деталь ( Шаг 3 ).

- Поделиться

- Твит

Вы можете распечатать список материалов и инструкции ниже.

Прежде чем начать, я рекомендую посмотреть два видео по ссылкам, которые я предоставил выше ( уроки, которые я использовал, чтобы сделать свой тормоз ). Эти видеоролики помогут вам понять шаги, описанные ниже.

Кроме того, изображения, которые вы видите ниже, показывают, как я сделал металлический тормоз, но впоследствии я обнаружил способы улучшить металлический тормоз. Я включил эти рекомендации в свой учебник, но не в изображения.

ШАГ 1: РЕЗКА МЕТАЛЛА И ДЕРЕВА

СОВЕТ: Используйте зажимы, чтобы удерживать металл на месте во время резки.

С помощью ножовки отрежьте металлический стержень диаметром 1-1/2″ до следующих размеров: 12,5″, 12,5″ и 11″.

ПРИМЕЧАНИЕ: Для получения трех измерений вам потребуется сделать только два разреза. Сначала я сделал три разреза, но эти новые измерения облегчат вам задачу!

СОВЕТ: После вырезания одной детали с помощью напильника сгладьте металлические края, чтобы они не были острыми.

Затем, снова используя ножовку, отрежьте стальной круглый стержень 3/8″ до следующих размеров: 8″ и 8″. Также подпилите концы, чтобы удалить острые края.

ПРИМЕЧАНИЕ. Ножовка — это медленный способ резки металла, но он обеспечит вам чистый срез.

Теперь с помощью торцовочной пилы отрежьте доску 2″x4″ до следующих размеров: 23,5″ и 19,5″. Они разных размеров, поэтому вы можете зажать более длинную доску.

БОКОВАЯ СТОРОНА ПРИМЕЧАНИЕ. Вы можете попросить строительный магазин вырезать доску для вас.

ШАГ 2: УСТАНОВКА ПЕТЕЛЬ

Поместите две части досок 2×4 на плоскую поверхность и соедините две доски так, чтобы между обоими концами оставалось расстояние 2″. См. изображение ниже, например.

Затем возьмите дверные петли и поместите их на доски. Середина петель будет там, где соединяются две доски, а петли будут на расстоянии 1/4 дюйма от края меньшей доски.

После того, как петли отцентрированы, отметьте карандашом отверстия для винтов. Затем предварительно просверлите отмеченные области сверлом 1/8″.

Затем предварительно просверлите отмеченные области сверлом 1/8″.

Теперь прикрепите петли с помощью прилагаемых винтов.

ШАГ 3: ПРИСОЕДИНЕНИЕ ПЛОСКИХ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ

СОВЕТ: Поместите обрезки 2×4 под доски, чтобы поднять тормоз, чтобы зажимы могли прикрепить металл к тормозу.

Теперь вы собираетесь прикрепить две 12,5-дюймовые плоские металлические детали к доскам.

Они будут размещены между петлями с зазором 1/4″ от обеих петель. (На фото ниже у меня изначально щель была шире). Металл будет прикреплен к краю каждой доски. Прикрепите металл к доскам.

Закрепив металл, возьмите сверло 11/64″ и просверлите отверстия на концах каждой металлической детали.

БОКОВАЯ ЗАМЕТКА: Можно использовать два винта на металлическую деталь (по одному на сторону), но лучше четыре (по два на сторону).

СОВЕТ: Используйте пылесос во время сверления, чтобы помочь с очисткой .

Затем прикрепите металл к доскам с помощью 1-дюймовых шурупов для металла и дерева.

СОВЕТ: Просверлите одно отверстие, закрепите его винтом, затем перейдите к следующему.

ШАГ 4: УСТАНОВКА ВЕРХНЕЙ ПЛАСТИНЫ

Верхняя пластина — это последняя плоская металлическая деталь ( 11″ ), которая будет располагаться поверх одной из ранее установленных металлических деталей. Он будет помещен на металлическую деталь, прикрепленную к более длинной доске.

Но прежде чем его можно будет разместить, вам нужно просверлить в концах отверстия диаметром 5/16 дюйма.

Закрепите металл на доске для обрезков, затем проделайте два отверстия рядом с каждым концом ( примерно на 1/2″ от концов ), используя сверло по металлу 5/16″.

СОВЕТ: Используйте пылесос для сбора металлической стружки.

После того, как отверстия сделаны, верните деталь обратно на тормоз. Для моего металлического тормоза я буду сгибать металл толщиной 1/8 дюйма, поэтому мне понадобится зазор в 1/8 дюйма между уже закрепленными металлическими частями.

Чтобы сделать этот зазор, вы можете использовать кусок металла 1/8″ (, см. изображение ниже, например ) или вы можете измерить и отметить 1/8″ от внутреннего края (, где доски сходятся вместе) ). Помните, что эта металлическая деталь помещается на более длинную доску.

СОВЕТ: При измерении и маркировке отметьте как минимум три точки ( концы и середина ).

Зажмите 11-дюймовый металлический элемент так, чтобы он находился между винтами на более длинной доске и на расстоянии 1/8 дюйма от края нижнего металла.

После того, как металлическая деталь зажата и не двигается, просверлите отверстие 5/16″ с помощью сверла по металлу 5/16″ через уже просверленное отверстие 5/16″ через нижнюю металлическую деталь и деревянную доску. Выполните этот шаг и для предыдущего отверстия 5/16″.

Когда оба отверстия будут просверлены, отсоедините металл и переверните тормоз так, чтобы деревянная часть была обращена вверх.

Возьмите сверло 3/4″ и просверлите только что просверленные отверстия 5/16″ глубиной около 1/2″. Это делается для того, чтобы болт с квадратным подголовком был вставлен, а доски могли прилегать к поверхности заподлицо.

Это делается для того, чтобы болт с квадратным подголовком был вставлен, а доски могли прилегать к поверхности заподлицо.

После этого вставьте болты с квадратным подголовком в отверстия и переверните тормоз.

Затем вставьте 11-дюймовую металлическую деталь в болты, добавьте шайбу и барашковую гайку и затяните на место. Эта установка предназначена для больших кусков металла (листовой металл ).

Вам нужно будет просверлить еще два отверстия диаметром 5/16″ ближе к середине. Вам нужно от 3 до 3-1/2 дюймов между этими новыми отверстиями. Они будут использоваться с меньшими металлическими деталями 2″ и меньше.

Поскольку две металлические детали уже стянуты вместе, вам просто нужно снова просверлить два отверстия 5/6″ с помощью сверла 5/16″ ( просверливание двух металлических деталей и деревянной доски ). Затем используйте сверло на 3/4″ под доской.

Теперь у вас будет несколько вариантов того, какой размер металла нужно сгибать, просто перемещая болты с квадратным подголовком.

ШАГ 5: ДОБАВЛЕНИЕ РУКОЯТОК

8-дюймовые стальные круглые стержни — это ручки для тормоза. Они будут съемными в этой конструкции. Все, что вам нужно сделать, это просверлить 3/8-дюймовые отверстия на 2-дюймовой стороне меньшей деревянной доски.

Вам нужны эти ручки примерно на расстоянии ваших металлических частей ( не шире ширины плеч ) и глубиной около 1-1/2″. Используйте сверло по дереву 3/8″, чтобы просверлить два отверстия глубиной 1-1/2″.

Затем вставьте стержни в отверстия.

Ваш металлический тормоз готов!

ПРИМЕЧАНИЕ: Если хотите, можете покрасить!

Вещи, которые я бы сделал по-другому

Есть несколько вещей, которые я бы рекомендовал сделать по-другому, если бы я создал новый металлический тормоз. Эти изменения уже есть в пошаговом руководстве выше , но вот резюме:

Вот и все изменения.

Я надеюсь, что этот мастер-класс поможет вам сделать простой металлический тормоз, который вы сможете использовать для гибки металла в домашних условиях. Всякий раз, когда вам нужно создать что-то функциональное или красивое (или и то, и другое!), вытащите свой новый металлический тормоз, прикрепите зажимы к прочному столу и согните металл в любую форму, которая вам нужна!

А если вы готовы приступить к делу, попробуйте сделать эти металлические кронштейны для фермы.

209 акции

Изгиб металла для самостоятельного изготовления с достаточной точностью — механические элементы

Как лучше всего прикрепить цепи безопасности на прицепе? Это простой вопрос без единого лучшего ответа. Разве вы не ненавидите, когда ответ начинается с «Это зависит от . . . «? К сожалению, это зависит…

Читать статью

Продукт

Артикул

Можно ли использовать безосную подвеску

Безосные прицепы. Да, это вещь, и мы получаем много вопросов об этой уникальной подвеске. Некоторые люди спрашивают, хорошо ли это? Другие спрашивают, будет ли это работать с нашими прицепами? Третьи спрашивают об их использовании для…

Прочитать статью

Продукт

Артикул

Зажим для двутавровой балки козлового крана – Бесплатные планы

Представляем новый продукт в семействе механических элементов планов «Сделай сам» — струбцина козлового крана двутавровая. Простой продукт, который мы дарим в виде бесплатных планов в честь запуска! Ну, это действительно БЕСПЛАТНЫЕ планы? Да. Воспользуйтесь купоном…

Простой продукт, который мы дарим в виде бесплатных планов в честь запуска! Ну, это действительно БЕСПЛАТНЫЕ планы? Да. Воспользуйтесь купоном…

Читать статью

Продукт

Артикул

Безосная подвеска прицепа

Вопрос покупателя: «Что вы думаете о безосной подвеске прицепа? Это хорошо?» Могу ли я использовать его с чертежами трейлеров Mechanical Elements? . . . Вы спрашиваете (на самом деле некоторые из вас спрашивают) и указывая на

Прочтите статью

статью

Сделай сам и используй правильные инструменты !!

Забавная история о поиске подходящих инструментов для самостоятельного (с другом) ремонта автомобилей. Эта история не о создании великих новых проектов «Сделай сам», но она иллюстрирует необходимость иметь (одалживать или арендовать)…

Прочитать статью

Продукт

Планы козловых кранов увеличенного размера

Большой, на самом деле очень большой. Эти планы козловых кранов включают инженерные графики для выбора балки и опор грузоподъемностью от 2000 до 6000 фунтов.

Чтобы изготовить более производительный ручной станок, необходимо доработать конструкцию прижимного механизма.

Чтобы изготовить более производительный ручной станок, необходимо доработать конструкцию прижимного механизма.