чертежи и размеры ручного профилегиба. Как сделать гибочный станок для профильной трубы?

Профессиональное оборудование, при помощи которого гнут металлический профиль, стоит недешево. Сегодня не каждый в состоянии себе его позволить. При наличии необходимых деталей и чертежей его можно изготовить самостоятельно.

Принцип работы гибочного станка

Листогиб может подойти и для профильной трубы. Такое оборудование позволяет обеспечить необходимым строительным материалом. Большие компании давно не заказывают гнутый профиль и листы, проще и дешевле изготавливать их на месте строительства в нужном количестве. Изготовить своими руками подобное приспособление несложно. Ручной станок прост в использовании. Из названия становится ясно, что основная задача такого оборудования – создание профиля из металла, при этом сечение может отличаться в зависимости от вида изделия.

Подобное оборудование позволяет выполнить следующие операции:

- создание деталей, которые имеют прямоугольное или квадратное сечение;

- производство таких элементов, как швеллера, уголки и другие изделия сортового проката;

- изменение формы труб;

- сгибание арматуры разного сечения.

Если более подробно рассмотреть чертеж такого станка, становится понятно, что его рабочие элементы располагаются особым образом. Ролики в конструкции могут оказывать механическое воздействие на определенный участок заготовки, меняя форму только в этом месте, а могут изменять ее по всей протяженности. Особая конструкция такого приспособления позволила упростить процесс гибки металлического профиля. Отпала необходимость его предварительно нагревать, чтобы сделать металл более мягким и податливым.

Хорошо сконструированный станок для гибки профиля дает возможность получить в итоге деталь, которая характеризуется похожими углами изгиба или разными. Они могут быть асимметричными или симметричными. Достаточно одного проката через работающие ролики, чтобы получить согнутую в плоскости заготовку. Загиб может производиться как вертикально, так и горизонтально. При помощи этого станка можно на месте проведения строительных работ получить изделия со следующей формой:

- замкнутый профиль или открытый;

- спиралевидная форма;

- окружность разного диаметра.

Проще всего изготовить своими руками ручной профилегиб. Электрический обладает сложной конструкцией, для его создания необходимо иметь определенные знания. Изготавливаемые с помощью подобного оборудования элементы широко используются в разных сферах жизни, в том числе в промышленности:

Электрический обладает сложной конструкцией, для его создания необходимо иметь определенные знания. Изготавливаемые с помощью подобного оборудования элементы широко используются в разных сферах жизни, в том числе в промышленности:

- химической;

- энергетической;

- нефтеперерабатывающей;

- строительной;

- мебельной.

Правила изготовления

Если иметь под рукой необходимый инструментарий и заготовки, подобный станок просто сделать своими руками в домашних условиях. Самые простые конструкции изготавливаются без токарных работ. Для изготовления достаточно иметь алюминиевый двутавр. Также станок легко сделать из задвижки, рельсы и даже из швеллера. Арочный профилегиб может пригодиться даже в быту. На создание такого станка уйдет не более нескольких часов. После оборудование можно будет использовать каждый раз, когда появится необходимость починить конструкцию, где используется гнутый профиль. Самый простой пример – мягкая мебель.

После оборудование можно будет использовать каждый раз, когда появится необходимость починить конструкцию, где используется гнутый профиль. Самый простой пример – мягкая мебель.

Перед тем как приступать к изготовлению профилегиба, нужно понять, какая конструкция выглядит более привлекательной для пользователя. Обязательно выполняют небольшой чертеж. Готовый можно скачать в интернете. Чем проще выбранная конструкция, тем меньшим функционалом будет обладать станок. Если не планируется налаживать производство по изготовлению гнутого профиля, то такого приспособления будет вполне достаточно.

Чтобы изготовить станок для работы с заготовками диаметром до 2 сантиметров, нет необходимости даже изучать видео с подробной инструкцией. С простым чертежом можно разобраться и самостоятельно. В конструкции такого профилегиба должно быть бетонное основание, несколько зафиксированных штырей. Именно между ними и будет происходить гибка металла.

С простым чертежом можно разобраться и самостоятельно. В конструкции такого профилегиба должно быть бетонное основание, несколько зафиксированных штырей. Именно между ними и будет происходить гибка металла.

Бетонное основание желательно организовать под навесом. Можно использовать двор или гараж.

При отсутствии такого участка его придется сначала создать. Во дворе нужно выбрать место, утрамбовать грунт на нем, а затем насыпать щебня. Перед тем как заливать бетон, щебень выравнивают. Цемент можно заказать, но в небольшом количестве его легче сделать самостоятельно. Делают раствор, используя такие материалы, как песок и цемент в пропорции 4 к 1.

На этапе подготовки в земле закрепляют несколько швеллеров. Вместо них подойдут трубы, диаметр которых должен быть 7 см. Они должны стоять по отношению к поверхности земли под углом в 90 градусов. Между швеллерами сохраняют расстояние 5 сантиметров. Бетонный раствор высыхает в течение нескольких дней.

Вместо них подойдут трубы, диаметр которых должен быть 7 см. Они должны стоять по отношению к поверхности земли под углом в 90 градусов. Между швеллерами сохраняют расстояние 5 сантиметров. Бетонный раствор высыхает в течение нескольких дней.

Пользоваться таким простым профилегибом можно уже через трое суток. Трубу или профиль потребуется поместить между установленными швеллерами и согнуть, приложив собственные усилия.

Изделия из нержавеющей стали также можно сгибать при помощи такого нехитрого станка.Если предполагается делать изделия из заготовок с большим диаметром, чем 2 см, то такое оборудование не поможет. Конструкцию станка придется усовершенствовать. Бетонное основание также будет важной составляющей, но в качестве дополнения потребуется установить два прута. Они обязательно должны быть изготовлены из металла, при этом подбираются элементы с круглым сечением.

Они обязательно должны быть изготовлены из металла, при этом подбираются элементы с круглым сечением.

Пруты играют роль осей, куда помещают ролики. Размер желоба обязан соответствовать тому диаметру, которым обладает сгибаемая труба. Чтобы использовать станок, потребуется установить заготовку между роликами, а один ее конец прочно закрепить. Второй привязывают к лебедке. Именно она должна дать требуемое усилие для сгиба трубы. Лебедка может быть как электрической, так и ручной.

Подготовка инструментов и материалов

В зависимости от того, какой профилегиб предполагается сделать, инструменты и материалы будут отличаться. Если это ручной станок, для его сборки понадобятся:

- швеллер 14П или небольшие отрезки трубы с сечением;

- 1 ролик и 2 валика, которые станут играть роль опоры;

- несколько подшипников;

- ручка, посредством которой ролик будет приводиться в движение;

- цепь привода и 2 звездочки;

- для цепи потребуется ограничитель;

- несколько гаек типа М8;

- винт для регулировки;

- пара пружин;

- несколько болтов, используемых в качестве фиксирующих элементов.

Когда планируется изготовить электрический самодельный профилегиб, потребуются следующие элементы:

- двигатель мощностью 1500 Вт;

- редуктор червячного типа;

- швеллера или трубы диаметром 7 см.

Остальные детали схожи с теми, что нужны при изготовлении ручного профилегиба.

Размеры и чертежи

В зависимости от того, какой профилегиб планируется сделать, схема будет отличаться. Чертеж может быть более подробным для тех, кто плохо разбирается в теме. Без предварительной подготовки изготовить качественный профилегиб будет сложно.

При более подробном рассмотрении схемы становится понятно, что основными рабочими элементами конструкции профилегиба являются ролики. Два играют роль опоры, а последний – рабочий вал.

Деформация заготовки происходит постепенно, что значительно облегчает работу. Таким образом,

Самодельный трубогиб можно изготовить и из других элементов. Для создания ручного станка потребуется:

- несколько пластин, толщина которых должна быть от 5 до 8 мм;

- массивное основание, роль которого может играть толстая металлическая пластина;

- уголки в количестве 4 штук с размером стенок 50 мм и длиной 300 мм;

- ролики.

Для работы нужно иметь навыки использования сварочного аппарата.

На металлическое основание приваривают уголки. Именно они выполняют роль направляющих. Вспомогательные ролики требуется зафиксировать посредством болтов. Для придания жесткости основанию приваривают с другой стороны также 2 уголка. На верхние торцы направляющих необходимо приварить металлическую пластину. В ней проделывается отверстие с диаметром большим, чем обладает вкручиваемый винт, основная роль которого – оказать давление на сгибаемую заготовку. Самым последним монтируется рабочий винт. Его нижняя часть жестко крепится к рабочему ролику, посредством которого и будет формироваться необходимый изгиб.

Перемещение профиля или трубы между роликами можно обеспечить ручным или электрическим приводом. После того как станок будет собран, пришло время делать пробную гибку металла. Только во время работы станут видны недочеты, и оборудование потребуется отрегулировать необходимым образом.

Только во время работы станут видны недочеты, и оборудование потребуется отрегулировать необходимым образом.

Поэтапное описание работ

Пошаговая инструкция по созданию ручного профилегибочного станка включает несколько этапов:

- подготовка площадки для установки;

- сборка станка;

- установка станка;

- проверка работы.

Для создания самодельного профилегиба можно использовать домкрат, рельсу, швеллер или просто уголок. Посредством подробного чертежа сделать самому такой агрегат довольно просто.

После того как пользователь решит, что именно будет использоваться в качестве площадки для установки оборудования, стоит приступать к сборке изделия. Для небольших профилегибов можно использовать в качестве площади для установки обычный верстак. Те станки, что создаются из рельсов, обладают большой массой, поэтому под ними должна быть только бетонированная плоскость.

Те станки, что создаются из рельсов, обладают большой массой, поэтому под ними должна быть только бетонированная плоскость.

На втором этапе необходимо изготовить П-образный регулятор и основу конструкции будущего профилегиба.

Станину сваривают посредством специального аппарата и электродов. В используемом отрезке швеллера потребуется сделать небольшое отверстие по размеру ввариваемой гайки. В нее вкручивают заранее подготовленный винт. Только после выполнения этой работы приваривают ролики, вал, подложки.

Следующий этап работы – установка звездочек. Сначала делают отметки на концах валиков. Пазы и канавки можно нарезать дрелью. Звездочки можно взять с велосипеда. Для прочной фиксации их стоит приварить. Действия повторяют на второй стороне. Следующий этап работ – монтаж цепи. Она и звезды необходимы для установки рукоятки, посредством вращения которой профиль будет двигаться. В качестве ручки можно использовать педаль от того же велосипеда. Как и в любом другом случае, после сборки станка потребуется провести пробную гибку металлической заготовки.

Она и звезды необходимы для установки рукоятки, посредством вращения которой профиль будет двигаться. В качестве ручки можно использовать педаль от того же велосипеда. Как и в любом другом случае, после сборки станка потребуется провести пробную гибку металлической заготовки.

С помощью подобной конструкции не наладить большого объема работ.

Используемая труба может достигать толщины не более 2.2 мм. Если у пользователя есть токарный станок, и он умеет работать на нем, стоит сделать валы точного размера под используемые заготовки. Если для создания станка используются старые запчасти, то внешний вид несложно облагородить. Необходимо очистить металл от ржавчины, если необходимо, снять краску. После поверхность обрабатывается антикоррозийным составом. Так станок дольше проработает. В конце желательно покрыть металл краской.

Так станок дольше проработает. В конце желательно покрыть металл краской.

Если профилегиб изготавливается электрическим, то технология не сильно отличается. Единственным нюансом является подключение электрического привода в сеть. Обязательно под электропривод подготавливается дополнительная металлическая площадка. К ней его потребуется надежно прикрепить. Чтобы станок заработал, цепь привода требуется пропустить через звезду установленного электромотора.

Полезные советы

Современные конструкции ручного профилегиба позволяют создавать не просто гнутые заготовки для металлических конструкций, а красивые арки. Они, в свою очередь, могут стать основой для дачной теплицы, забора, беседки.

Чтобы смастерить такой станок, потребуется использовать простой автомобильный домкрат. В составе такого оборудования один из валиков должен быть подвижным. Чтобы создать такой станок, потребуется в ранее описанную конструкцию внести ряд изменений:

- на станину устанавливают подвижное плечо с валиком, крепление производят шарнирами;

- домкрат отвечает за регулировку угла, под которым поднимается плечо.

Если рассмотреть представленную конструкцию более подробно, то сложно не заметить, что рабочий шток домкрата упирается в поворотную платформу. Именно это усилие позволяет ее поднять. При создании самодельного профилегиба в некоторых случаях домкрат устанавливается на площадке сверху, а не на отдельно созданной нижней. Конкретно в рассматриваемом случае этот элемент играет роль винтового приспособления, именно он создает необходимое прижимное усилие.

Для подъема вальца с краю не всегда используется гидравлическое приспособление, достаточно простого винтового домкрата.

Механизировать станок можно, не только используя электромотор, поскольку не у каждого такой найдется под рукой. Вполне подойдет дрель, в функционале которой предусмотрен регулятор оборотов. Также можно приспособить перфоратор, но он должен быть большой мощности. Если инструмент присоединить к рабочему валу, то станок придет в действие.

В следующем видео представлено описание самодельного профилегиба.

youtube.com/embed/3vOJ8_sBDic?modestbranding=1&iv_load_policy=3&rel=0″/>

чертежи и размеры ручного профилегиба. Как сделать гибочный станок для профильной трубы?

Профессиональное оборудование, при помощи которого гнут металлический профиль, стоит недешево. Сегодня не каждый в состоянии себе его позволить. При наличии необходимых деталей и чертежей его можно изготовить самостоятельно.

Принцип работы гибочного станка

Листогиб может подойти и для профильной трубы. Такое оборудование позволяет обеспечить необходимым строительным материалом. Большие компании давно не заказывают гнутый профиль и листы, проще и дешевле изготавливать их на месте строительства в нужном количестве. Изготовить своими руками подобное приспособление несложно. Ручной станок прост в использовании. Из названия становится ясно, что основная задача такого оборудования – создание профиля из металла, при этом сечение может отличаться в зависимости от вида изделия.

Изготовить своими руками подобное приспособление несложно. Ручной станок прост в использовании. Из названия становится ясно, что основная задача такого оборудования – создание профиля из металла, при этом сечение может отличаться в зависимости от вида изделия.

Подобное оборудование позволяет выполнить следующие операции:

- создание деталей, которые имеют прямоугольное или квадратное сечение;

- производство таких элементов, как швеллера, уголки и другие изделия сортового проката;

- изменение формы труб;

- сгибание арматуры разного сечения.

Если более подробно рассмотреть чертеж такого станка, становится понятно, что его рабочие элементы располагаются особым образом. Ролики в конструкции могут оказывать механическое воздействие на определенный участок заготовки, меняя форму только в этом месте, а могут изменять ее по всей протяженности. Особая конструкция такого приспособления позволила упростить процесс гибки металлического профиля. Отпала необходимость его предварительно нагревать, чтобы сделать металл более мягким и податливым. Несмотря на это, пользователь может получить изделие с любым углом изгиба. Этот параметр может достигать 360 градусов.

Особая конструкция такого приспособления позволила упростить процесс гибки металлического профиля. Отпала необходимость его предварительно нагревать, чтобы сделать металл более мягким и податливым. Несмотря на это, пользователь может получить изделие с любым углом изгиба. Этот параметр может достигать 360 градусов.

Хорошо сконструированный станок для гибки профиля дает возможность получить в итоге деталь, которая характеризуется похожими углами изгиба или разными. Они могут быть асимметричными или симметричными. Достаточно одного проката через работающие ролики, чтобы получить согнутую в плоскости заготовку. Загиб может производиться как вертикально, так и горизонтально. При помощи этого станка можно на месте проведения строительных работ получить изделия со следующей формой:

- замкнутый профиль или открытый;

- спиралевидная форма;

- окружность разного диаметра.

Проще всего изготовить своими руками ручной профилегиб. Электрический обладает сложной конструкцией, для его создания необходимо иметь определенные знания. Изготавливаемые с помощью подобного оборудования элементы широко используются в разных сферах жизни, в том числе в промышленности:

- химической;

- энергетической;

- нефтеперерабатывающей;

- строительной;

- мебельной.

Правила изготовления

Если иметь под рукой необходимый инструментарий и заготовки, подобный станок просто сделать своими руками в домашних условиях. Самые простые конструкции изготавливаются без токарных работ. Для изготовления достаточно иметь алюминиевый двутавр. Также станок легко сделать из задвижки, рельсы и даже из швеллера. Арочный профилегиб может пригодиться даже в быту. На создание такого станка уйдет не более нескольких часов. После оборудование можно будет использовать каждый раз, когда появится необходимость починить конструкцию, где используется гнутый профиль. Самый простой пример – мягкая мебель.

Также станок легко сделать из задвижки, рельсы и даже из швеллера. Арочный профилегиб может пригодиться даже в быту. На создание такого станка уйдет не более нескольких часов. После оборудование можно будет использовать каждый раз, когда появится необходимость починить конструкцию, где используется гнутый профиль. Самый простой пример – мягкая мебель.

Перед тем как приступать к изготовлению профилегиба, нужно понять, какая конструкция выглядит более привлекательной для пользователя. Обязательно выполняют небольшой чертеж. Готовый можно скачать в интернете. Чем проще выбранная конструкция, тем меньшим функционалом будет обладать станок. Если не планируется налаживать производство по изготовлению гнутого профиля, то такого приспособления будет вполне достаточно. Простота и отсутствие больших финансовых затрат при создании профилегиба позволят быстро приступить к работе.

Чтобы изготовить станок для работы с заготовками диаметром до 2 сантиметров, нет необходимости даже изучать видео с подробной инструкцией. С простым чертежом можно разобраться и самостоятельно. В конструкции такого профилегиба должно быть бетонное основание, несколько зафиксированных штырей. Именно между ними и будет происходить гибка металла.

Бетонное основание желательно организовать под навесом. Можно использовать двор или гараж.

При отсутствии такого участка его придется сначала создать. Во дворе нужно выбрать место, утрамбовать грунт на нем, а затем насыпать щебня. Перед тем как заливать бетон, щебень выравнивают. Цемент можно заказать, но в небольшом количестве его легче сделать самостоятельно. Делают раствор, используя такие материалы, как песок и цемент в пропорции 4 к 1.

Делают раствор, используя такие материалы, как песок и цемент в пропорции 4 к 1.

На этапе подготовки в земле закрепляют несколько швеллеров. Вместо них подойдут трубы, диаметр которых должен быть 7 см. Они должны стоять по отношению к поверхности земли под углом в 90 градусов. Между швеллерами сохраняют расстояние 5 сантиметров. Бетонный раствор высыхает в течение нескольких дней.

Пользоваться таким простым профилегибом можно уже через трое суток. Трубу или профиль потребуется поместить между установленными швеллерами и согнуть, приложив собственные усилия.

Изделия из нержавеющей стали также можно сгибать при помощи такого нехитрого станка. Если предполагается делать изделия из заготовок с большим диаметром, чем 2 см, то такое оборудование не поможет. Конструкцию станка придется усовершенствовать. Бетонное основание также будет важной составляющей, но в качестве дополнения потребуется установить два прута. Они обязательно должны быть изготовлены из металла, при этом подбираются элементы с круглым сечением.

Если предполагается делать изделия из заготовок с большим диаметром, чем 2 см, то такое оборудование не поможет. Конструкцию станка придется усовершенствовать. Бетонное основание также будет важной составляющей, но в качестве дополнения потребуется установить два прута. Они обязательно должны быть изготовлены из металла, при этом подбираются элементы с круглым сечением.

Пруты играют роль осей, куда помещают ролики. Размер желоба обязан соответствовать тому диаметру, которым обладает сгибаемая труба. Чтобы использовать станок, потребуется установить заготовку между роликами, а один ее конец прочно закрепить. Второй привязывают к лебедке. Именно она должна дать требуемое усилие для сгиба трубы. Лебедка может быть как электрической, так и ручной.

Подготовка инструментов и материалов

В зависимости от того, какой профилегиб предполагается сделать, инструменты и материалы будут отличаться. Если это ручной станок, для его сборки понадобятся:

- швеллер 14П или небольшие отрезки трубы с сечением;

- 1 ролик и 2 валика, которые станут играть роль опоры;

- несколько подшипников;

- ручка, посредством которой ролик будет приводиться в движение;

- 4 ограничительных кольца, между ними расстояние будет зависеть от диаметра используемой заготовки;

- цепь привода и 2 звездочки;

- для цепи потребуется ограничитель;

- несколько гаек типа М8;

- винт для регулировки;

- пара пружин;

- несколько болтов, используемых в качестве фиксирующих элементов.

Когда планируется изготовить электрический самодельный профилегиб, потребуются следующие элементы:

- двигатель мощностью 1500 Вт;

- редуктор червячного типа;

- швеллера или трубы диаметром 7 см.

Остальные детали схожи с теми, что нужны при изготовлении ручного профилегиба.

Размеры и чертежи

В зависимости от того, какой профилегиб планируется сделать, схема будет отличаться. Чертеж может быть более подробным для тех, кто плохо разбирается в теме. Без предварительной подготовки изготовить качественный профилегиб будет сложно.

При более подробном рассмотрении схемы становится понятно, что основными рабочими элементами конструкции профилегиба являются ролики. Два играют роль опоры, а последний – рабочий вал.

Деформация заготовки происходит постепенно, что значительно облегчает работу. Таким образом, пользователю удается получить изгиб под необходимым углом. Такое постепенное воздействие призваны обеспечивать направляющие. Именно они ограничивают свободный ход и помогают добиться желаемого эффекта. Схема заводского и самодельного профилегиба не сильно отличается, только сложностью в исполнении. В целом основные элементы конструкции присутствуют в обоих вариантах.

Самодельный трубогиб можно изготовить и из других элементов. Для создания ручного станка потребуется:

- несколько пластин, толщина которых должна быть от 5 до 8 мм;

- массивное основание, роль которого может играть толстая металлическая пластина;

- уголки в количестве 4 штук с размером стенок 50 мм и длиной 300 мм;

- ролики.

Для работы нужно иметь навыки использования сварочного аппарата.

На металлическое основание приваривают уголки. Именно они выполняют роль направляющих. Вспомогательные ролики требуется зафиксировать посредством болтов. Для придания жесткости основанию приваривают с другой стороны также 2 уголка. На верхние торцы направляющих необходимо приварить металлическую пластину. В ней проделывается отверстие с диаметром большим, чем обладает вкручиваемый винт, основная роль которого – оказать давление на сгибаемую заготовку. Самым последним монтируется рабочий винт. Его нижняя часть жестко крепится к рабочему ролику, посредством которого и будет формироваться необходимый изгиб.

Перемещение профиля или трубы между роликами можно обеспечить ручным или электрическим приводом. После того как станок будет собран, пришло время делать пробную гибку металла. Только во время работы станут видны недочеты, и оборудование потребуется отрегулировать необходимым образом.

Поэтапное описание работ

Пошаговая инструкция по созданию ручного профилегибочного станка включает несколько этапов:

- подготовка площадки для установки;

- сборка станка;

- установка станка;

- проверка работы.

Для создания самодельного профилегиба можно использовать домкрат, рельсу, швеллер или просто уголок. Посредством подробного чертежа сделать самому такой агрегат довольно просто.

После того как пользователь решит, что именно будет использоваться в качестве площадки для установки оборудования, стоит приступать к сборке изделия. Для небольших профилегибов можно использовать в качестве площади для установки обычный верстак. Те станки, что создаются из рельсов, обладают большой массой, поэтому под ними должна быть только бетонированная плоскость.

На втором этапе необходимо изготовить П-образный регулятор и основу конструкции будущего профилегиба.

Станину сваривают посредством специального аппарата и электродов. В используемом отрезке швеллера потребуется сделать небольшое отверстие по размеру ввариваемой гайки. В нее вкручивают заранее подготовленный винт. Только после выполнения этой работы приваривают ролики, вал, подложки.

Следующий этап работы – установка звездочек. Сначала делают отметки на концах валиков. Пазы и канавки можно нарезать дрелью. Звездочки можно взять с велосипеда. Для прочной фиксации их стоит приварить. Действия повторяют на второй стороне. Следующий этап работ – монтаж цепи. Она и звезды необходимы для установки рукоятки, посредством вращения которой профиль будет двигаться. В качестве ручки можно использовать педаль от того же велосипеда. Как и в любом другом случае, после сборки станка потребуется провести пробную гибку металлической заготовки.

С помощью подобной конструкции не наладить большого объема работ.

Используемая труба может достигать толщины не более 2.2 мм. Если у пользователя есть токарный станок, и он умеет работать на нем, стоит сделать валы точного размера под используемые заготовки. Если для создания станка используются старые запчасти, то внешний вид несложно облагородить. Необходимо очистить металл от ржавчины, если необходимо, снять краску. После поверхность обрабатывается антикоррозийным составом. Так станок дольше проработает. В конце желательно покрыть металл краской.

Если профилегиб изготавливается электрическим, то технология не сильно отличается. Единственным нюансом является подключение электрического привода в сеть. Обязательно под электропривод подготавливается дополнительная металлическая площадка. К ней его потребуется надежно прикрепить. Чтобы станок заработал, цепь привода требуется пропустить через звезду установленного электромотора.

Полезные советы

Современные конструкции ручного профилегиба позволяют создавать не просто гнутые заготовки для металлических конструкций, а красивые арки. Они, в свою очередь, могут стать основой для дачной теплицы, забора, беседки.

Чтобы смастерить такой станок, потребуется использовать простой автомобильный домкрат. В составе такого оборудования один из валиков должен быть подвижным. Чтобы создать такой станок, потребуется в ранее описанную конструкцию внести ряд изменений:

- на станину устанавливают подвижное плечо с валиком, крепление производят шарнирами;

- домкрат отвечает за регулировку угла, под которым поднимается плечо.

Если рассмотреть представленную конструкцию более подробно, то сложно не заметить, что рабочий шток домкрата упирается в поворотную платформу. Именно это усилие позволяет ее поднять. При создании самодельного профилегиба в некоторых случаях домкрат устанавливается на площадке сверху, а не на отдельно созданной нижней. Конкретно в рассматриваемом случае этот элемент играет роль винтового приспособления, именно он создает необходимое прижимное усилие.

Для подъема вальца с краю не всегда используется гидравлическое приспособление, достаточно простого винтового домкрата.

Механизировать станок можно, не только используя электромотор, поскольку не у каждого такой найдется под рукой. Вполне подойдет дрель, в функционале которой предусмотрен регулятор оборотов. Также можно приспособить перфоратор, но он должен быть большой мощности. Если инструмент присоединить к рабочему валу, то станок придет в действие.

В следующем видео представлено описание самодельного профилегиба.

чертежи и размеры ручного профилегиба. Как сделать гибочный станок для профильной трубы?

Профессиональное оборудование, при помощи которого гнут металлический профиль, стоит недешево. Сегодня не каждый в состоянии себе его позволить. При наличии необходимых деталей и чертежей его можно изготовить самостоятельно.

Принцип работы гибочного станка

Листогиб может подойти и для профильной трубы. Такое оборудование позволяет обеспечить необходимым строительным материалом. Большие компании давно не заказывают гнутый профиль и листы, проще и дешевле изготавливать их на месте строительства в нужном количестве. Изготовить своими руками подобное приспособление несложно. Ручной станок прост в использовании. Из названия становится ясно, что основная задача такого оборудования – создание профиля из металла, при этом сечение может отличаться в зависимости от вида изделия.

Подобное оборудование позволяет выполнить следующие операции:

- создание деталей, которые имеют прямоугольное или квадратное сечение;

- производство таких элементов, как швеллера, уголки и другие изделия сортового проката;

- изменение формы труб;

- сгибание арматуры разного сечения.

Если более подробно рассмотреть чертеж такого станка, становится понятно, что его рабочие элементы располагаются особым образом. Ролики в конструкции могут оказывать механическое воздействие на определенный участок заготовки, меняя форму только в этом месте, а могут изменять ее по всей протяженности. Особая конструкция такого приспособления позволила упростить процесс гибки металлического профиля. Отпала необходимость его предварительно нагревать, чтобы сделать металл более мягким и податливым. Несмотря на это, пользователь может получить изделие с любым углом изгиба. Этот параметр может достигать 360 градусов.

Хорошо сконструированный станок для гибки профиля дает возможность получить в итоге деталь, которая характеризуется похожими углами изгиба или разными. Они могут быть асимметричными или симметричными. Достаточно одного проката через работающие ролики, чтобы получить согнутую в плоскости заготовку. Загиб может производиться как вертикально, так и горизонтально. При помощи этого станка можно на месте проведения строительных работ получить изделия со следующей формой:

- замкнутый профиль или открытый;

- спиралевидная форма;

- окружность разного диаметра.

Проще всего изготовить своими руками ручной профилегиб. Электрический обладает сложной конструкцией, для его создания необходимо иметь определенные знания. Изготавливаемые с помощью подобного оборудования элементы широко используются в разных сферах жизни, в том числе в промышленности:

- химической;

- энергетической;

- нефтеперерабатывающей;

- строительной;

- мебельной.

Правила изготовления

Если иметь под рукой необходимый инструментарий и заготовки, подобный станок просто сделать своими руками в домашних условиях. Самые простые конструкции изготавливаются без токарных работ. Для изготовления достаточно иметь алюминиевый двутавр. Также станок легко сделать из задвижки, рельсы и даже из швеллера. Арочный профилегиб может пригодиться даже в быту. На создание такого станка уйдет не более нескольких часов. После оборудование можно будет использовать каждый раз, когда появится необходимость починить конструкцию, где используется гнутый профиль. Самый простой пример – мягкая мебель.

Перед тем как приступать к изготовлению профилегиба, нужно понять, какая конструкция выглядит более привлекательной для пользователя. Обязательно выполняют небольшой чертеж. Готовый можно скачать в интернете. Чем проще выбранная конструкция, тем меньшим функционалом будет обладать станок. Если не планируется налаживать производство по изготовлению гнутого профиля, то такого приспособления будет вполне достаточно. Простота и отсутствие больших финансовых затрат при создании профилегиба позволят быстро приступить к работе.

Чтобы изготовить станок для работы с заготовками диаметром до 2 сантиметров, нет необходимости даже изучать видео с подробной инструкцией. С простым чертежом можно разобраться и самостоятельно. В конструкции такого профилегиба должно быть бетонное основание, несколько зафиксированных штырей. Именно между ними и будет происходить гибка металла.

Бетонное основание желательно организовать под навесом. Можно использовать двор или гараж.

При отсутствии такого участка его придется сначала создать. Во дворе нужно выбрать место, утрамбовать грунт на нем, а затем насыпать щебня. Перед тем как заливать бетон, щебень выравнивают. Цемент можно заказать, но в небольшом количестве его легче сделать самостоятельно. Делают раствор, используя такие материалы, как песок и цемент в пропорции 4 к 1.

На этапе подготовки в земле закрепляют несколько швеллеров. Вместо них подойдут трубы, диаметр которых должен быть 7 см. Они должны стоять по отношению к поверхности земли под углом в 90 градусов. Между швеллерами сохраняют расстояние 5 сантиметров. Бетонный раствор высыхает в течение нескольких дней.

Пользоваться таким простым профилегибом можно уже через трое суток. Трубу или профиль потребуется поместить между установленными швеллерами и согнуть, приложив собственные усилия.

Изделия из нержавеющей стали также можно сгибать при помощи такого нехитрого станка.Если предполагается делать изделия из заготовок с большим диаметром, чем 2 см, то такое оборудование не поможет. Конструкцию станка придется усовершенствовать. Бетонное основание также будет важной составляющей, но в качестве дополнения потребуется установить два прута. Они обязательно должны быть изготовлены из металла, при этом подбираются элементы с круглым сечением.

Пруты играют роль осей, куда помещают ролики. Размер желоба обязан соответствовать тому диаметру, которым обладает сгибаемая труба. Чтобы использовать станок, потребуется установить заготовку между роликами, а один ее конец прочно закрепить. Второй привязывают к лебедке. Именно она должна дать требуемое усилие для сгиба трубы. Лебедка может быть как электрической, так и ручной.

Подготовка инструментов и материалов

В зависимости от того, какой профилегиб предполагается сделать, инструменты и материалы будут отличаться. Если это ручной станок, для его сборки понадобятся:

- швеллер 14П или небольшие отрезки трубы с сечением;

- 1 ролик и 2 валика, которые станут играть роль опоры;

- несколько подшипников;

- ручка, посредством которой ролик будет приводиться в движение;

- 4 ограничительных кольца, между ними расстояние будет зависеть от диаметра используемой заготовки;

- цепь привода и 2 звездочки;

- для цепи потребуется ограничитель;

- несколько гаек типа М8;

- винт для регулировки;

- пара пружин;

- несколько болтов, используемых в качестве фиксирующих элементов.

Когда планируется изготовить электрический самодельный профилегиб, потребуются следующие элементы:

- двигатель мощностью 1500 Вт;

- редуктор червячного типа;

- швеллера или трубы диаметром 7 см.

Остальные детали схожи с теми, что нужны при изготовлении ручного профилегиба.

Размеры и чертежи

В зависимости от того, какой профилегиб планируется сделать, схема будет отличаться. Чертеж может быть более подробным для тех, кто плохо разбирается в теме. Без предварительной подготовки изготовить качественный профилегиб будет сложно.

При более подробном рассмотрении схемы становится понятно, что основными рабочими элементами конструкции профилегиба являются ролики. Два играют роль опоры, а последний – рабочий вал.

Деформация заготовки происходит постепенно, что значительно облегчает работу. Таким образом, пользователю удается получить изгиб под необходимым углом. Такое постепенное воздействие призваны обеспечивать направляющие. Именно они ограничивают свободный ход и помогают добиться желаемого эффекта. Схема заводского и самодельного профилегиба не сильно отличается, только сложностью в исполнении. В целом основные элементы конструкции присутствуют в обоих вариантах.

Самодельный трубогиб можно изготовить и из других элементов. Для создания ручного станка потребуется:

- несколько пластин, толщина которых должна быть от 5 до 8 мм;

- массивное основание, роль которого может играть толстая металлическая пластина;

- уголки в количестве 4 штук с размером стенок 50 мм и длиной 300 мм;

- ролики.

Для работы нужно иметь навыки использования сварочного аппарата.

На металлическое основание приваривают уголки. Именно они выполняют роль направляющих. Вспомогательные ролики требуется зафиксировать посредством болтов. Для придания жесткости основанию приваривают с другой стороны также 2 уголка. На верхние торцы направляющих необходимо приварить металлическую пластину. В ней проделывается отверстие с диаметром большим, чем обладает вкручиваемый винт, основная роль которого – оказать давление на сгибаемую заготовку. Самым последним монтируется рабочий винт. Его нижняя часть жестко крепится к рабочему ролику, посредством которого и будет формироваться необходимый изгиб.

Перемещение профиля или трубы между роликами можно обеспечить ручным или электрическим приводом. После того как станок будет собран, пришло время делать пробную гибку металла. Только во время работы станут видны недочеты, и оборудование потребуется отрегулировать необходимым образом.

Поэтапное описание работ

Пошаговая инструкция по созданию ручного профилегибочного станка включает несколько этапов:

- подготовка площадки для установки;

- сборка станка;

- установка станка;

- проверка работы.

Для создания самодельного профилегиба можно использовать домкрат, рельсу, швеллер или просто уголок. Посредством подробного чертежа сделать самому такой агрегат довольно просто.

После того как пользователь решит, что именно будет использоваться в качестве площадки для установки оборудования, стоит приступать к сборке изделия. Для небольших профилегибов можно использовать в качестве площади для установки обычный верстак. Те станки, что создаются из рельсов, обладают большой массой, поэтому под ними должна быть только бетонированная плоскость.

На втором этапе необходимо изготовить П-образный регулятор и основу конструкции будущего профилегиба.

Станину сваривают посредством специального аппарата и электродов. В используемом отрезке швеллера потребуется сделать небольшое отверстие по размеру ввариваемой гайки. В нее вкручивают заранее подготовленный винт. Только после выполнения этой работы приваривают ролики, вал, подложки.

Следующий этап работы – установка звездочек. Сначала делают отметки на концах валиков. Пазы и канавки можно нарезать дрелью. Звездочки можно взять с велосипеда. Для прочной фиксации их стоит приварить. Действия повторяют на второй стороне. Следующий этап работ – монтаж цепи. Она и звезды необходимы для установки рукоятки, посредством вращения которой профиль будет двигаться. В качестве ручки можно использовать педаль от того же велосипеда. Как и в любом другом случае, после сборки станка потребуется провести пробную гибку металлической заготовки.

С помощью подобной конструкции не наладить большого объема работ.

Используемая труба может достигать толщины не более 2.2 мм. Если у пользователя есть токарный станок, и он умеет работать на нем, стоит сделать валы точного размера под используемые заготовки. Если для создания станка используются старые запчасти, то внешний вид несложно облагородить. Необходимо очистить металл от ржавчины, если необходимо, снять краску. После поверхность обрабатывается антикоррозийным составом. Так станок дольше проработает. В конце желательно покрыть металл краской.

Если профилегиб изготавливается электрическим, то технология не сильно отличается. Единственным нюансом является подключение электрического привода в сеть. Обязательно под электропривод подготавливается дополнительная металлическая площадка. К ней его потребуется надежно прикрепить. Чтобы станок заработал, цепь привода требуется пропустить через звезду установленного электромотора.

Полезные советы

Современные конструкции ручного профилегиба позволяют создавать не просто гнутые заготовки для металлических конструкций, а красивые арки. Они, в свою очередь, могут стать основой для дачной теплицы, забора, беседки.

Чтобы смастерить такой станок, потребуется использовать простой автомобильный домкрат. В составе такого оборудования один из валиков должен быть подвижным. Чтобы создать такой станок, потребуется в ранее описанную конструкцию внести ряд изменений:

- на станину устанавливают подвижное плечо с валиком, крепление производят шарнирами;

- домкрат отвечает за регулировку угла, под которым поднимается плечо.

Если рассмотреть представленную конструкцию более подробно, то сложно не заметить, что рабочий шток домкрата упирается в поворотную платформу. Именно это усилие позволяет ее поднять. При создании самодельного профилегиба в некоторых случаях домкрат устанавливается на площадке сверху, а не на отдельно созданной нижней. Конкретно в рассматриваемом случае этот элемент играет роль винтового приспособления, именно он создает необходимое прижимное усилие.

Для подъема вальца с краю не всегда используется гидравлическое приспособление, достаточно простого винтового домкрата.

Механизировать станок можно, не только используя электромотор, поскольку не у каждого такой найдется под рукой. Вполне подойдет дрель, в функционале которой предусмотрен регулятор оборотов. Также можно приспособить перфоратор, но он должен быть большой мощности. Если инструмент присоединить к рабочему валу, то станок придет в действие.

В следующем видео представлено описание самодельного профилегиба.

основы выгибания, технология и изготовление

Если без воды и ни туды, и ни сюды, то без трубы вообще и ни туды, и ни сюды. По трубам не только текут вода, стоки, хладоагент. По трубам поступает газ, проходят коммуникации, тяги управления механизмами. В строительстве и ремонте нельзя обойтись без разного рода профилей, стандартных и фасонных. Все это нужно гнуть, и не как попало, а по форме и в размер. Можно ли сделать хороший профилегибочный станок своими руками? Можно, а как – посмотрим. Принципы изгибания труб и профилей одни и те же, т.к. труба – разновидность профиля.

Требования к изгибам

Прежде чем браться за принципы и конструкции, нужно знать, до какой степени трубы и профили можно изгибать. Изгиб на угол – это уже не изгиб, а надлом: нести нагрузку и пропускать поток он не способен. Требования к изгибам труб таковы:

- При толщине стенки трубы до 2 мм и диаметре d=5-20 мм минимально допустимый радиус изгиба R=4d; при d=20-35 мм R=5d; при d более 35 мм трубу гнуть нельзя, изгиб нужно делать сборным из секций.

- Если толщина стенки более 2 мм, то при d до 35 мм R=3d; d=35-60 мм R=4d и d=60-140 мм R=5d. Трубы еще шире гнуть опять же нельзя.

- Трубы особо тонкостенные, толстостенные и особо толстостенные гнуть нельзя.

Указанные значения касаются труб из конструкционной стали, латуни и титана. Для меди и металлопластика их можно принять такими же: малая прочность металла компенсируется его высокой пластичностью. Для алюминия значения минимального радиуса изгиба, выраженного в диаметрах трубы, нужно увеличить на единицу (если для стали R=4d, то для такого же алюминия будет R=5d), а для дюраля – не менее чем на 2 единицы. То же касается труб стальных хромированных и никелированных (хром и никель очень хрупки). Бронзовые трубы гнуть, как правило, нельзя, за исключением труб из бериллиевой бронзы. Кадмированные стальные трубы гнутся как обычные.

Примечание: у особо тонкостенных труб нормируется толщина стенки трубы в зависимости от диаметра просвета; скажем, при диаметре просвета в 5 мм стенка может быть 0,3; 0,4; 0,5 мм, а при диаметре просвета в 80 мм – 1,2; 1,4; 1,6; 1,8; 2,0 мм. Для толстостенных и особо толстостенных труб нормируется отношение диаметра просвета к толщине стенки трубы 6-12,5 для толстостенных и менее 6 – для особо толстостенных.

Допустимые радиусы изгиба и его способы для профилей указываются в спецификациях на них. В первом приближении можно считать d равным НАИБОЛЬШЕМУ размеру сечения профиля. Важно знать, что нажим на профиль при изгибании должен быть на его сплошную или выпуклую сторону, иначе противоположная пойдет складками. Любой гибочный станок должен конструироваться и изготовляться с учетом этих обстоятельств.

Классификация гибочных станков

Не промышленные гибочные станки классифицируются по следующим признакам:

- По способу изгибания – см. соотв. раздел.

- По мобильности – стационарные, переносные и носимые.

- По типу привода – ручной, электрический, гидравлический.

- По кинематике передаточного механизма – толкатель, винт, шестерни, зубчатая рейка с храповиком.

Пояснения к п. 2: стационарный станок требует установки на прочной устойчивой опорной поверхности, слева на рис. Переносной (в центре) не дает реакции на опору и может быть установлен где угодно. Носимый кроме того и не дает момента отдачи, им можно пользоваться на весу, справа на рис.

Стационарный, переносной и носимый трубогибы

Примечание: торговое обозначение «мобильный гибочный станок» может обозначать любой, кроме стационарного на отдельном фундаменте. Поэтому при покупке руководствуйтесь приводимыми ниже сведениями, особенно что касается опорной поверхности. К примеру, ручным гидравлическим трубогибом на обычном столе пользоваться нельзя – качать рукоятку домкрата приходится со значительным усилием, и оно передается на стол.

Настольный гидравлический трубогиб с автомобильныи домкратом

Любой профилегиб может быть большим и маленьким, легким и тяжелым, предназначенным для тонкой и грубой работы, развивающим усилие в пару килограмм или несколько тонн. Взгляните на рис. слева: простейшая сварная рама, автомобильный домкрат, который не потерял пригодности для использования по прямому назначению. Такой самодельный профилегибочный станок поместится на верстаке, а гнуть им можно все, что в принципе гнется.

Рекомендации самодельщикам

Чтобы сделать профилегиб своими руками, который будет гнуть трубы с уголками, а не сам себя, нужно правильно подобрать по усилию изгибания размеры деталей станины. Предполагается, что изготовлена она будет из обычной конструкционной стали.

Толщину металла деталей станины следует брать не менее 1/6 диаметра изгибаемой трубы. К примеру, если нужно гнуть трубы до 35 мм, то металл станины нигде не должен быть тоньше 6 мм, иначе туда пойдет концентрация напряжений. Вспомним первейший из законов сопромата: где тонко, там рвется.

Толщина опорной плиты должна быть вдвое больше, так же как наименьшая толщина пуансона с матрицей. Диаметры роликов выбираются не менее трех диаметров трубы для изгибания прокатом, и по допустимому радиусу изгиба во всех остальных случаях.

Размеры полок уголка, из которого сваривается станина, должны быть не меньше трех диаметров трубы, а размер полки швеллера – не менее 2 его диаметров. Например, при тех же 35 мм максимум изгибаемых для станины нужен либо уголок 100х6, и это на пределе, либо швеллер 70х6.

Как гнут трубы и профили?

Пластичной изгибной деформации без надрыва вытянутых деталей, сплошных и полых, можно добиться такими способами:

- выгибанием по шаблону;

- выдавливанием;

- прессованием;

- прокаткой;

- комбинированным способом – обкаткой по ложементу.

Лучковый трубогиб

По первому способу действует простейший и древнейший лучковый трубогиб, см. рис. Все, что для него нужно – круглая деревяшка, веревка, два прочных прутка или палки-воротка и хорошо прокаленный, а затем промытый песок. Песком набивают трубу, обстукивая молотком для усадки, а воротками закручивают веревку. Из изогнутой трубы песок выковыривают проволочным крючком.

Лучковый способ имеет существенный недостаток: практически на протяжении всего процесса изгибания векторы усилий на концах трубы имеют касательную к ее оси составляющую. Поэтому хорошей точности таким способом добиться невозможно, и в сегодняшних серийных трубогибах он не применяется.

При разовой работе без особых требований к точности лучковый трубогиб может выручить и в наши дни. Если требуется большой радиус изгиба, например, для дуг теплицы, шаблон делают из вбитых в деревянный щит штырей. Но для работ более точных и ответственных лучше поискать чертежи профилегибочного станка, а какая конструкция для какой цели лучше подходит, мы разберемся далее. Заодно посмотрим, какой из готовых покупных для чего годится.

Выдавливание

Выдавливание только внешне похоже на лучковое изгибание, вывернутое наизнанку. На самом деле выдавливание – прессовка без матрицы, одним пуансоном. Роль матрицы играют две жесткие опоры по концам изгиба: вращающиеся ролики или поворотные башмаки. Поэтому вектор усилия всегда перпендикулярен трубе и можно получить точный изгиб.

Выдавливание как способ гнутья хорошо тем, что никогда не дает складок, скорее труба порвется. Но для выдавливания нужно постепенно и плавно нарастающее усилие, чтобы металл изгибаемого профиля успевал течь, из-за чего в промышленности выдавливание применяется нечасто: мала производительность. Но в бытовых трубогибах превращается в достоинство неповоротливость ручной гидравлики и ее небольшая отдача на руку, позволяющая чувствовать материал, а компактный гидродомкрат дает усилие в тонны.

Ручной гидравлический трубогиб

Гидравлический профилегиб с ручным приводом – наиболее частое исполнение переносных мощных трубогибов (см. рис): вес – несколько кг, электропитание не требуется, а гнуть можно стальные трубы до 76-100 мм. Домкрат может быть как встроенным собственным, так и автомобильным; под него делают седло с оголовком. Радиус изгиба меняют заменой пуансона-башмака из комплектного набора.

Однако мобильный гидротрубогиб со сменными башмаками требует установки на прочную опору из-за существенного усилия отдачи, и нельзя получать фигурные изгибы. Поэтому выгибающие профилегибы применяются в основном для монтажа водопроводной и газовой разводки от магистрали до квартиры, а также в мастерских, производящих гнутые детали штучно или мелкой серией.

Часто используется мелкий давящий трубогиб для монтажа тонкостенных медных или металлопластиковых труб: такой ручной инструмент с реечно-храповой подачей пуансона размером чуть больше пассатижей, но тонкие трубы гнет очень точно. Особенно пригоден такой для монтажа сплит-систем, там из-за свойств хладоагента складки на трубках недопустимы.

Изгиб прессованием

При изгибании прессованием обрабатываемая деталь зажимается между не вращающимися пуансоном и матрицей. Сделать профилегиб – пресс также можно самому из обычных слесарных тисков, куска негодного тормозного барабана и половинки шкива: в губках тисков сверлят отверстия, нарезают в них резьбу и крепят на болтах пуансон с матрицей. Изгибание сводится к сдавливанию тисками; его точности много способствует консистентная смазка рабочих поверхностей. Важное условие – подобрать друг к другу по сечению матрицу с пуансоном, как показано на рисунке; особенно это важно для гнутья уголков.

Пуансоны и матрицы для изгибания прессованием

Точный изгиб прессом требует тщательной разработки профиля матрицы и пуансона с учетом остаточных деформаций металла детали. Но зато одним ударом штампа можно получить изгиб очень сложной конфигурации, поэтому гнутье прессованием применяется в основном в промышленности.

Изгиб прокаткой

При гнутье прокаткой деталь протаскивают между двумя опорными роликами и вращающимся роликом-пуансоном, подачу которого можно менять зубчатой рейкой с храповиком, гидравликой или винтом. Ручной профилегибочный станок такого типа – конструкция довольно сложная, см. рис. справа, и требует прочной опоры из-за больших усилий отдачи. Но прокатной профилегиб имеет следующие важные преимущества:

Ручной станок для изгибания прокаткой

- Высокая производительность – скорость ручного гнутья может быть до 3 м/мин и более.

- Капролактамовыми или фторопластовыми роликами с прямоугольными канавками можно гнуть тонкостенные профили сложного сечения, как показано на рис. слева.

- Скосом роликов, как показано стрелками там же, можно получать цилиндрические спирали.

- Меняя в процессе работы подачу пуансона, можно получать детали с переменным радиусом изгиба, в т.ч. плоские спирали.

- Комбинируя два последних способа, можно получать спирали конические и другие детали с пространственным изгибом.

Сложное гнутье в домашних условиях на прокатном (или еще – протяжном) профилегибе лучше всего получается при работе вдвоем: подручный крутит ворот протяжки, а мастер регулирует скос и подачу. Таким способом удается получать сложные большие пружины или декоративные детали, которые потом вполне сходят за высококачественную художественную ковку, и по соответствующей цене. В промышленности прокатные гибочные станки с микропроцессорным управлением также используются очень широко.

Профилегибочный станок с перекашиваемыми фторопластовыми роликами

Роликовая гибка

Роликовое изгибание – комбинация изгиба с прокаткой: ролик-пуансон обкатывается по закрепленной с одного конца трубе, прижимая ее к ролику-ложементу или башмаку. Поскольку коренной конец трубы закреплен неподвижно, касательная составляющая вектора усилия на нем не возникает, длинный рычаг дает возможность создать изгибающее усилие, сравнимое с гидравликой, а под катящимся пуансоном металл хорошо и быстро течет.

Роликовый трубогиб дает приемлемую точность и неплохую для ручной работы производительность: изгиб производится одним движением рычага. Но гнуть им можно только трубы – профили мнутся из-за неравномерного давления пуансона на поверхность детали, и металл начинает течь волнами.

Роликовый трубогиб для тонкостенных труб

Однако гнутье роликом стальных труб требует прочной опоры и значительных усилий, а гнутье мелких тонкостенных достаточно серьезного навыка: слишком быстро или резко дернув рычаг, можно трубку или сплющить, или погнать по ней складки. Опытные мастера с набитой рукой для монтажа сплитов, квартирного газа или металлопластика предпочитают пользоваться именно роликовыми мелкими трубогибами (см. рис. справа): по размерам и весу они лишь немногим больше реечно-храповых с выдавливанием, а производительность труда за счет скорости изгибания получается в 2-3 раза выше.

Видео: ручной трубогиб

Об электроприводе

Электрический трубогиб

Бытовой электрический профилегиб (см. рис) вовсе не машина для лентяев, как его иногда называют. Он имеет важное достоинство: не дает отдачи ни на опору, ни на руки, а усилие дает как гидравлический. Поэтому электрический гибочный станок можно поставить на мягкую землю, на ветхий пол веранды на даче и т.п.

Но его нужно подключить к электросети, а потребленную электроэнергию оплатить по тарифу. Кроме того, для пользования простым электрическим профилегибом необходим навык: отдачи на руку нет, не успел выключить – профиль пошел складками, или надломился, или потянулся.

Видео: самодельный профелегибочный станок с электроприводом

Итог

Теперь вы знаете о бытовых профилегибочных станках и инструменте все основное и существенное. Надеемся, что данный материал поможет вам выбрать сообразно цели использования конструкцию для самостоятельного изготовления или модель для покупки.

***

© 2012-2020 Вопрос-Ремонт.ру

Загрузка…что еще почитать:

Вывести все материалы с меткой:Станок для гибки профиля, изготовление профилегиба электрического своими руками

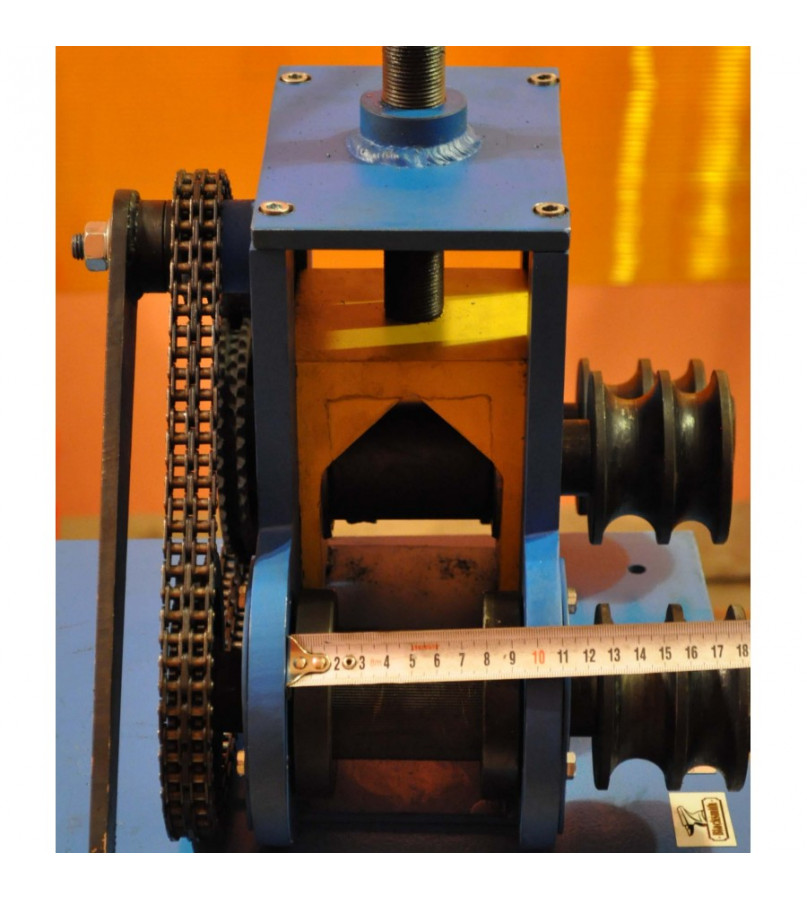

Профилегиб — это станок для загибания профиля и труб в заданный угол. Устройство гнет уголок, тавр, двутавровую балку, швеллер. Для работы с различными видами проката используют вальцы с поверхностью, по форме напоминающей сечение профиля, гнутье труб делают на валах простого вида. Гнущее усилие обеспечивается при помощи гидравлического прижима, при этом металл деформируется. Электрические заводские станки способны создать давление на профиль около 8 тонн и больше.

Работа профилегибочного станка

Для работы станков используют принцип холодного деформирования, но есть два типа агрегатов, отличающихся направлением приложения силы. Схемы различаются конструктивными схемами, особенностью расположения валов (подвижных и статически неподвижных) и привода, но они работают с одинаковой эффективностью.

В первом случае прижимающий валик двигается в направлении сверху, это распространенная схема, применяемая в трубогибах и станках для изгибания профиля. Если вал прижимает заготовку снизу, то это второй вариант действия деформационной силы. Боковые ролики неподвижны, движется только центральный вал, принцип используется в агрегатах с гидравликой.

Изготовление профилегибочного станка

Несмотря на кажущуюся сложность агрегата, можно изготовить профилегибочный станок своими руками. Чертежи выполняются самостоятельно или подбираются из интернета, при этом схематическое изображение подойдет мало, требуется деталировочное изображение элементов с указанием точных размеров. Самодельные агрегаты обычно изготавливают для работы с профилем до 50−60 мм в диаметре.

Подготовка материалов и узлов

Для изготовления станка потребуются элементы:

- подшипниковые узлы с роликами качения, запрессованными в них;

- металлический швеллер высотой 80 см;

- три вала из стали в диаметре 8 см каждый;

- велосипедная колесная цепь или можно взять цепь от «жигулевской» шестерни;

- стальная полоска, ее толщина не должна быть меньше 5−6 мм;

- болты М20, длиной не меньше 6 см, к ним соответствующие гайки;

- металлическая арматура с гладкой поверхностью диаметром 12 мм.

Чтобы сделать заготовки для станины, отрезают от швеллера две поперечные детали длиной 20 см и два продольных куска по 70 см. На продольных заготовках торцы скашивают под 70˚.

Первоначальный этап работы

Для определения точного места крепления подшипников прикладывают их к верху двух продольных деталей станины и делают разметку болтов. Для работы по металлической поверхности используют керн. Узлы подшипников откладывают в сторону, а в деталях станины просверливают сквозные отверстия, используя электрическую дрель и сверло диаметром 20 мм по металлу.

Боковые крепежные детали для вала изготавливают из швеллера, они делаются по месту, применительно к диаметру вала, выбранного для станка. Для прохождения вала в крепежных деталях сверлят отверстия. Чтобы от больших усилий во время работы вал не изменил своего положения, края отверстия усиливают стальными полосками, общая толщина сборной стенки в просвете отверстия составляет не менее 1 см.

Прижимной узел формируется из предварительно подготовленного куска швеллера длиной, равной ширине вала, концы заготовки скашиваются под 45˚. Остов для вала делается П-образной формы, используется два боковых куска швеллера и поперечная заготовка. Из остатков металлического профиля получаются еще две заготовки длиной по 50 см, их используют для придачи направления движению вала.

Последующий этап изготовления

От полосовки из металла режут два куска, их длина рассчитывается так, чтобы они свободно помещались во внутреннюю часть швеллера — это будут крепежные детали для болтового соединения. Чтобы обеспечить прохождение болтов, сверлят сквозные отверстия в пластинах, располагая их от края на 1 см. Готовые крепежные детали помещают в полость швеллера и приваривают.

В готовую конструкцию станины вставляют вал, затем соединяют при помощи сварки продольные и поперечные заготовки. К готовой станине крепят вертикальные направляющие полозья из швеллера, чтобы по ним мог двигаться узел прижима.

Прижимной центральный болт будет располагаться в отверстии диаметром 22 мм, отверстие сверлят так, чтобы болт свободно двигался в нем, но не смог выпасть. Для достижения такой цели на конце болта наваривают небольшие стопорящие наплывы.

Направлявшие полозья для движения каретки будут расположены на поперечной перекладине, для которой берут две заготовки из швеллера, их размер определяют по расстоянию между полозьями. В теле полозьев делают два отверстия, размечают их так, чтобы они совпадали с имеющимися в прогонах. Для центральной гайки выполняют сквозное отверстие, на котором сваркой приваривают гайку.

Для крепления перекладины вверху используют два болта, которые проходят насквозь. Чтобы сделать надежное крепление, используют граверные шайбы. Подшипниковые узлы закрепляют болтами, пропуская их через соответствующие отверстия, для затяжки применяют граверные шайбы. Сверху конструкции рамы располагают валы, которые находятся на узлах подшипников.

После проделанной работы соединяют сваркой шестерни со ступицами, для этого последняя деталь приваривается под цепью. Шпиндельный вал и ступица должны быть одинакового размера в диаметре. Чтобы обеспечить надежное соединение, на ступице наплавляют выступающую борозду, а в теле вала протачивают поперечную канавку. Чаще всего шестеренку просто приваривают к валу, затем надевают на шпиндели и затягивают с помощью простой гайки и контргайки.

Последний этап

В середине направляющего вертикального швеллера под низом ворота приваривают ось для закрепления самого ворота, располагают ее со стороны, где расположены шестерни. Перед сваркой проверяют соотношение оси и полозьев так, чтобы при необходимости цепь можно было удалить или накинуть, но в рабочем положении она была натянута.

Чтобы сделать стандартный ворот, используют часть полосы из стали, ее длина составляет 50 см. К одному концу заготовки приваривают кусок прутка, который будет исполнять роль ручки. Другим концом полосу приваривают к ступице, причем диаметр последней детали равен внутреннему диаметру приготовленных шестеренок.

На рукояточную ступицу напрессовывают шестеренку, предназначенную для прохождения по ней цепи, работу выполняют с помощью тисков. Чтобы процесс пошел быстрее и удобнее, шестеренку нагревают до высокой температуры (не менее 120˚С). При таких условиях увеличивается посадочное отверстие и запрессовка облегчается, тем более что остывание приведет к сужению отверстия, шестеренку невозможно будет снять.

Для изготовления узла прижима берут остаток арматуры и продевают в отверстие на краю болта, получается подобие рукояти. Перед надеванием цепи на тройку рабочих шестеренок крепят ступицу на укрепленную заранее ось и затягивают основной и контргайкой. В результате для передачи вращательного движения вырисовывается надежный редуктор.

Окончательный этап состоит в окрашивании станины и всех неподвижных элементов агрегата, чтобы предупредить распространение коррозионного процесса на металлических деталях. Передвигающиеся и поворачивающиеся узлы и детали не красят, также нельзя обрабатывать краской трущиеся друг об друга запчасти.

Тонкости изготовления агрегата

Первоначальным требованием является подготовка чертежей. В интернете можно скачать схемы профилегиба ручного. Своими руками чертежи придется переделывать, так как все предложенные схемы не могут соответствовать множественным типам профилей и проката.

Несмотря на простоту сборки, следует предусмотреть правильное расположение всех элементов, чтобы в процессе колоссальной нагрузки при изгибе не расшатывались детали. Неточное расположение валов и направляющих для движения каретки приведет к вырыванию профиля в работе или получения неправильного (угловатого, перекошенного) радиуса, материал будет испорчен.

Из интернета берут чертежи только в случае совпадения очертаний профиля, что на практике случается очень редко. Использовать можно только схемы станины и расположения прижимного оборудования, ступиц с шестеренками и рукоятки вращения. Чертеж можно считать годным для изготовления по нему гибочного станка только в определенном случае:

- если при составлении чертежа не были допущены ошибки технического характера, эту сторону может определить только специалист, поэтому следует проконсультироваться у опытного механика;

- описание процедуры сборки выполнено подробно и присутствуют все разметки и размеры для работы, помимо основного чертежа предусмотрены деталировочные схемы с указанием взаимного расположения рабочих и вспомогательных элементов, крепежных деталей;

- в конструкции применяются материалы и детали, приобретение которых не составит труда.

В основном составляет чертеж мастер самостоятельно, при этом в основе лежат готовые схемы, а он приспосабливает их под собственные нужды. В процессе конструирования обращается внимание на некоторые нюансы:

- очертания опорных поверхностей вальцов выбирают не только учитывая поперечное сечение профиля, но и его форму и конфигурацию, иногда такую работу проделать сложно;

- учитывается, по какой стороне профиля будет вестись изгиб, например, полка уголка будет снаружи арки или внутри нее.

Учитывать конфигурацию проката нужно для того, чтобы после прохождения профиля по валикам получить качественно изогнутый профиль без сминания его продольных выступов. Особенно это важно для изделий крупного поперечного сечения, без тщательного подбора поверхности роликов профиль придет в негодность, и его трудно будет применить по назначению.

Выбор формы рабочей поверхности ролика

Прокат небольшого сечения, например, тонкая труба или квадрат хорошо изгибается без сложных поверхностей, опорную боковую сторону вальцов выполняют плоской и ровной. Остальной прокат требует таких решений, по которым определены и стандартизованы некоторые решения:

- Чтобы гнуть трубы прямоугольного или квадратного поперечного сечения, боковую поверхность валиков обтачивают в виде ровной поверхности с прямоугольными бортами по краям. Такая конструкция нужна, чтобы профиль своими внешними размерами прочно входил в образовавшуюся ложбинку. Бок ответного вальца делают размером, соответствующим внутреннему размеру расстояния между бортами опорного ролика. Его поверхность прочно входит между ними и придерживает профиль от вырывания.

- Овальная или круглая арматура или пруток успешно гнется на роликах с вырезанной на боковой поверхности канавкой требуемого сечения.

- Если нужно изогнуть уголок по наружной плоскости (у готовой арки снаружи располагается внутренняя уголковая часть), то контур изгибающего ролика изготавливается плоским, но по краю пускается сдерживающий борт. Ответный вал делается плоским по боку, на станке рабочее положение вальцов выбирается так, чтобы щель между ними равнялась толщине полки уголка.

- Изгибание уголка по внутренней поверхности требует выполнения удерживающего борта на ответном валу, а основной ролик делается с ровной поверхностью.

- Швеллер гнут аналогично уголку, только удерживающие бортики располагают с двух сторон опорного или ответного вала. Это зависит от того, с какой стороны готовой арки будут располагаться полки швеллера.

- Для сгибания двутавровой балки поверхности ответного и опорного ролика делают ровными и одинакового размера, равного внутреннему расстоянию между полками двутавра. Торцы валов проходят в полости между полками проката и предупреждают возможную деформацию.

- Иногда требуется изгибать швеллер или двутавровую балку поперек полок. В таком случае требуется изготовить сложную поверхность ответного и основного вала, на которой предусматривается удерживающий борт с обеих сторон.

Оборудовать профилегиб, который будет универсальным для работы с любым профилем, нельзя. Идеальным решением будет подобрать комплекты съемных роликов, которые будут храниться на каждый удобный случай, а крепиться в случае необходимости при помощи болтового соединения. Эти особенности рассчитываются еще на стадии проектирования и отмечаются в чертежах.

. Оцените статью: Поделитесь с друзьями!Самодельный профилегибочный станок своими руками: чертежи

Работа с металлом считается одной из самых трудоемких. Для того чтобы изготовить из этого материала деталь сложной конфигурации потребуется дополнительное оборудование. Часто используется метод нагревания, когда пластичность металла повышается. Отдельные детали можно выполнить только этим способам, но для большинства простых операций по приданию нужной формы прокату разумно применять профилегибочный станок. Это сократит время, энергозатраты и трудоемкость работ с металлом.

Сфера применения профилегибов

При производстве металлического проката изделия проходят строгий контроль на соответствие геометрическим нормам. Продукция имеет минимальные отклонения по всей длине. Исключения составляют литые и обработанные на металлургических предприятиях изделия.

Монтируя конструкции оригинальной, нестандартной формы необходимы детали сложной конфигурации.

Монтируя металлические конструкции нестандартной формы вам понадобится профилегибочный станок

Помощником в этой работе станет станок для гибки металла, способный изменить изначальную геометрию таких видов проката, как:

- прутки различного диаметра;

- трубы, в том числе, квадратного профиля;

- прямоугольные, овальные и фигурные металлические заготовки;

- арматура, швеллера, уголки, балки и другие стандартные виды проката.

Промышленность предлагает готовое оборудование для обработки вышеназванной продукции, но затраты на его приобретение для домашнего пользования могут никогда не окупиться.

Сделанный своими руками станок обойдется на порядок дешевле, а основные операции, необходимые при производстве деталей для домашнего хозяйства, строительства и оборудования для обработки земли будут успешно выполнены:

- замкнутые элементы из проката различного диаметра;

- изготовление колен и деталей сложной формы из труб;

- сложные формы элементов конструкций, изогнутых по чертежу, шаблону в нескольких плоскостях;

- спирали.

Вложения в самодельный станок не ударят по семейному бюджету. Зато оборудование позволит значительно сэкономить на заказе сложных деталей в специализированных организациях.

Преимущества станка, сделанного своими руками

Значительно расширятся возможности домашнего мастера по производству необходимых технологических и эстетических элементов различных по назначению конструкций. Этот простой ручной станок позволит воплотить в реальность многие задумки. Сделать его можно порой из того, что уже есть в доме, за исключением нескольких деталей, которые по доступной цене можно приобрести на рынке или заказать их изготовление.

Внимание! Тонкостенные трубы, профили сложной конфигурации гнуть профилегибочным станком без подогрева или валов специальной формы не получится. Одним из приемов, которыми пользуются опытные мастера, является наполнение внутреннего пространства песком. Важно поместить его туда максимально плотно.

Для этого один конец закрывают трубкой и, постукивая по заготовке, утрамбовывают, подсыпая по мере надобности необходимое количество песка. Подобным методом можно избежать гофра и искажений профиля.

Виды профилегибочных станков

Многочисленные чертежи уже готовых изделий позволяют определиться с конструкцией станка. Возможно, будут внесены коррективы, вызванные необходимостью изготовления желаемых конструкций либо наличием заготовок, отличающихся по параметрам от предлагаемых материалов. Такой вариант допустим, но при условии, что необходимые требования будут соблюдены. Самостоятельно можно сделать профилегибы в следующих исполнениях:

Ручной станок

Конструкция проста и при минимуме деталей основные функции выполняет. Подача и продвижение заготовки проводятся вручную. Операция трудоемкая и имеет ограничения, вызванные физическими возможностями приспособления и мастера.

Электрический станок

Мощность и функциональность такого оборудования значительно больше, нежели аналогичные параметры, которые имеет ручной профилегиб. Производительность также заметно выше при чувствительном уменьшении трудоемкости операций.

Гидравлический станок

Гидравлический станок

Позволяет выполнять операции с профилями больших сечений. Трудности возникают при самодельном изготовлении станка. Схема довольно сложная и требует знаний, навыков при сборке.

В большинстве случаев оборудование подобного класса имеет избыточную мощность для бытового использования. Имеет смысл делать такой станок, если предполагается большой объем работы с профилями больших сечений.

Некоторые образцы станков, сделанных самостоятельно, не уступают промышленным образцам по возможностям. Обойтись же ручной аналог может в несколько раз дешевле. Элементарные знания школьной геометрии помогут легко разобраться с чертежами и схемами оборудования.

Совет! Значительно облегчить работу может редуктор, установленный на подающий вал. Некоторые конструкции предполагают цепную схему, где диаметры шестеренок снижают усилие при работе.

Принцип работы профилегибочного станка

Как функционирует оборудование для гибки металла можно понять на простом примере. Элементарный ручной профилегиб состоит из корпуса и трех валов, один из которых подающий. Два расположены в одной плоскости. Третий создает условия для деформации проката. Диаметр изгиба зависит от расстояния между опорными валами и положением среднего. Изменяя эти значения, получают изделия необходимой формы.

Чертеж гибочного станка

Одним из вариантов станка является конструкция со стационарным верхним валом. Несколько посадочных мест для опорных валов, расположенных на определенном расстоянии от центральной линии, позволяют регулировать степень изгиба заготовки.

Конструкция имеет заметные недостатки. Возможно лишь пошаговое изменение диаметра, обусловленное имеющими строгое местоположение посадочными местами опорных валов. К преимуществам можно отнести простоту в изготовлении.

Гораздо более удобной в работе будет конструкция с плавно изменяемой нагрузкой. Нижние валы стационарные. Они выполняют функции опоры. Верхний же вал подвижен по вертикали.

Закреплен он на отдельном элементе, который с помощью резьбовой подачи перемещается вверх и вниз. Можно задавать необходимый изгиб для профиля. Приспособление легко регулируется и настраивается до нужной конфигурации. Желательно проводить гибку одним проходом, но при небольших диаметрах операцию повторяют, опуская верхний вал ниже.

Особенности самостоятельного производства профилегибочного станка

При использовании приспособления могут возникнуть некоторые проблемы. Избежать их можно получив следующую информацию:

- Значительные усилия при обработке заготовок требуют надежной фиксации станка.

- Лучше агрегат надежно закрепить на полу залив предварительно часть конструкции бетоном.

- При изготовлении валов лучше отдать предпочтение конструкции с подшипниками, нежели со втулками.

- Снижается трудоемкость операции и продляется срок службы станка.

- Качество обработки зависит от профиля валов. Особенно это заметно при работе с пустотелыми заготовками, такими как трубы, профили.

- Если форма вала повторяет конфигурацию проката, то изгиб получится более качественным.

- Для уголков рекомендуется сделать прорезь для полки, которая не допустит неконтролируемой деформации.

Отличные результаты получают на профилегибочных станах собственного производства, в которых предусмотрена замена рабочих поверхностей валов. Очень удобная конструкция с боковым расположением плоскости изгиба.

Резьбовые фиксаторы позволяют быстро менять профиль валов. Мастера, постоянно работающие на этом оборудовании, имеют набор сменных барабанов, позволяющих подобрать нужную форму и тем самым получить изделия отличного качества.

Видео по теме: Трубогиб своими руками

ручной самодельный как сделать, чертежи, размеры, профилегибочный станок из автозапчастей, тисков, простой в изготовлении

На чтение 10 мин. Опубликовано

Любой домашний мастер сталкивался с необходимостью придать криволинейную форму различным деталям. Если речь идет о листовом металле или прутках, вопрос решается достаточно просто. Но, когда вопрос касается профилированных элементов, без специального оборудования не обойтись. Любая попытка изогнуть профиль обычными методами приведет к деформации и порче детали. Рассмотрим специализированное оборудование, используемое в таких случаях, и варианты самостоятельного изготовления.

Описание

ПрофилегибПрофилегиб — это приспособление для сгибания профилированных деталей без деформации или нарушения формы профиля.

Используется при изготовлении конструкций из разных видов профиля:

- труба, в том числе прямоугольного сечения;

- уголок;

- швеллер;

- двутавр;

- балки или прутки и т.д.

Деформировать можно отдельные участки или всё сечение профиля. Изгиб деталей выполняется на нужную величину, вплоть до 360°. Промышленные образцы способны работать с профилем большого размера, требующим значительных усилий для изменения формы без предварительного нагрева. Ручные устройства предназначены для обработки профилей относительно небольшого размера.

Профилегибные станки способны выполнять изгиб с постоянной, переменной или знакопеременной кривизной, с симметричными или асимметричными контурами. Возможно изготовление окружностей, спиралей или иных замкнутых фигур. Также выполняется гнутье фигур с плавными переходами очертаний. Особенностью этих станков является способность выполнять сложные изгибы деталей за один проход. Такие качества содействуют распространению профилегибов в различных областях промышленности:

- энергетика;

- строительство;

- нефтехимия;

- автомобильная ;