Как сделать трубогиб для профильной трубы своими руками

Профильные трубы имеют широкие применение, являются незаменимыми в строительстве, а поэтому необходимы для самых различных целей: сооружение заборов, детских площадок, различного рода опор. К примеру, если Вы решите сделать теплицу своими руками на приусадебном участке, профиль придется гнуть.

Собственноручный трубогиб

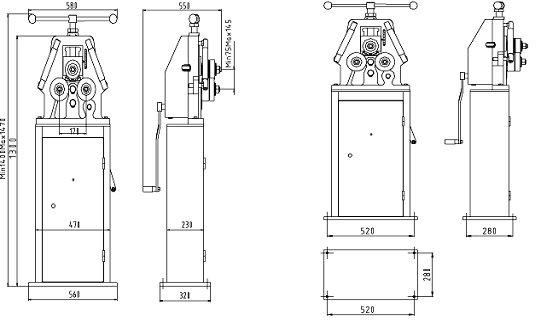

Сделать необходимый радиус загиба можно лишь с использованием специального приспособления – трубогиба, который внешне напоминает станок. В продаже представлен широкий ассортимент профилегибов как отечественного, так и зарубежного производства. Однако есть еще один вариант – самодельный трубогиб для профильной трубы. Сделать станок своими руками целесообразно в том случае, если необходимо выполнение загиба всего нескольких изделий и нет желания покупать дорогостоящий инструмент.

Вернуться к содержанию ↑Виды и применение профилегибов

Гибка профильных изделий является одной из самых сложных операций, ведь без использования специальных приспособлений придание профилю необходимой формы становится практически невозможным.

- Ручной ПГ-1;

- Ручной ПГ-2;

- Ручной ПГ-4.

Использование любого из промышленных трубогибов упрощает процесс гибки, позволяет сэкономить время и усилия.

Ручной ПГ-1

Однако с целью экономии средств можно сделать ручной профилегиб своими руками. Его изготовление не требует больших финансовых затрат, основную часть материалов можно приобрести в точках приема черного металла по минимальной стоимости. При этом подобный станок не будет уступать заводскому по своей эффективности, только внешне выглядит не так красиво.

Вернуться к содержанию ↑Материалы для изготовления профилегиба

Изготовление трубогиба для профиля своими руками потребует предварительной подготовки материалов. Перечень достаточно большой, однако стоимость каждой отдельной позиции является незначительной:

- Уголок, с помощью которого изготавливается станина.

- Трубы или профили, на которых станок будет стоять.

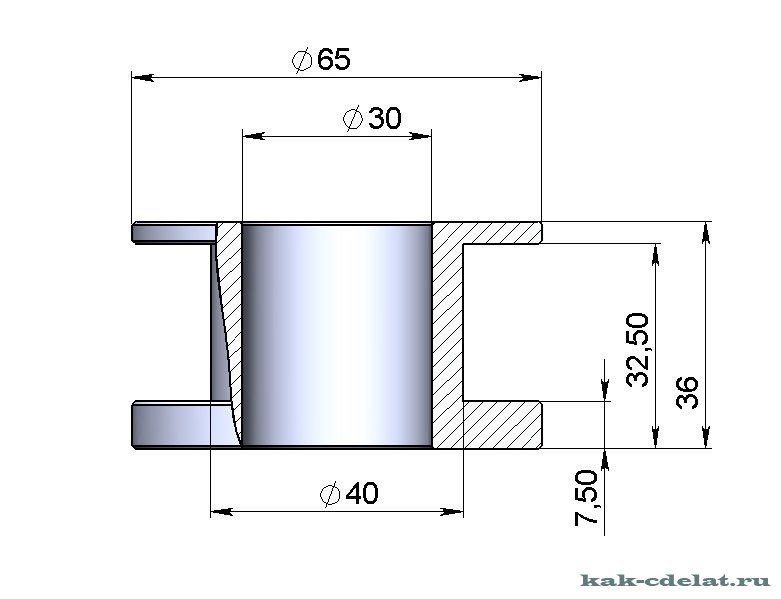

- Валы для сгибания. Их может сделать токарь.

- Цепной механизм.

- Натяжитель.

- Направляющая вала.

- Движущий элемент.

- Ручку, которую можно сделать из любого имеющегося в хозяйстве металла.

- Крепление из швеллера.

- Болты.

Помимо подготовки материалов следует заранее выбрать желаемый чертеж профилегиба.

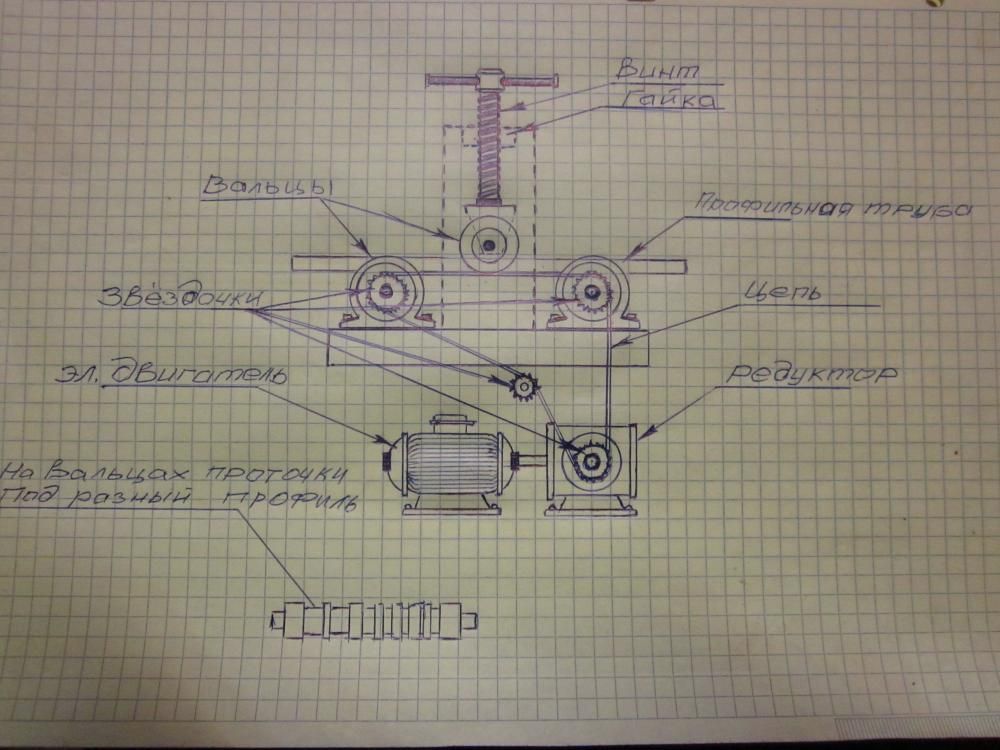

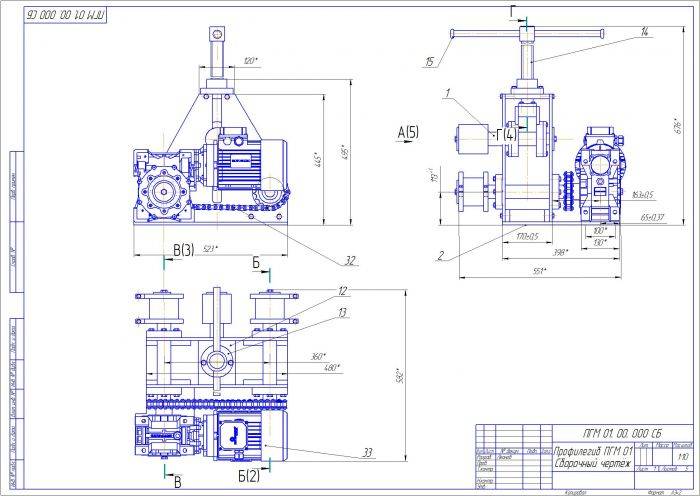

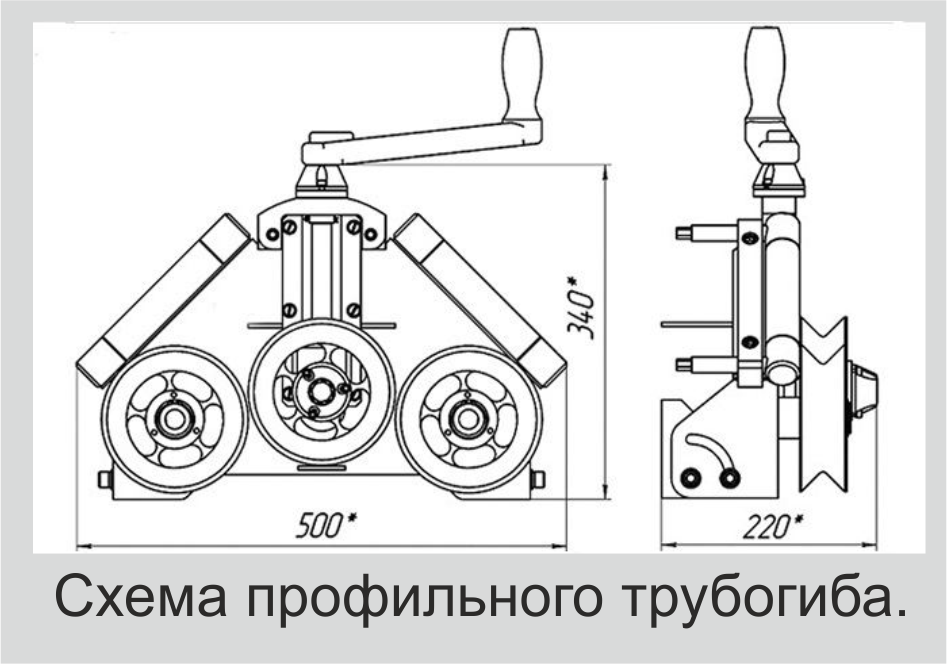

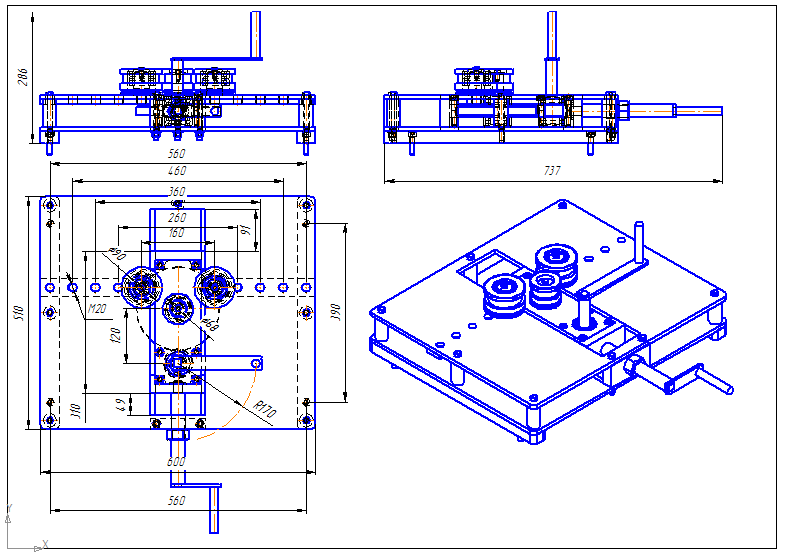

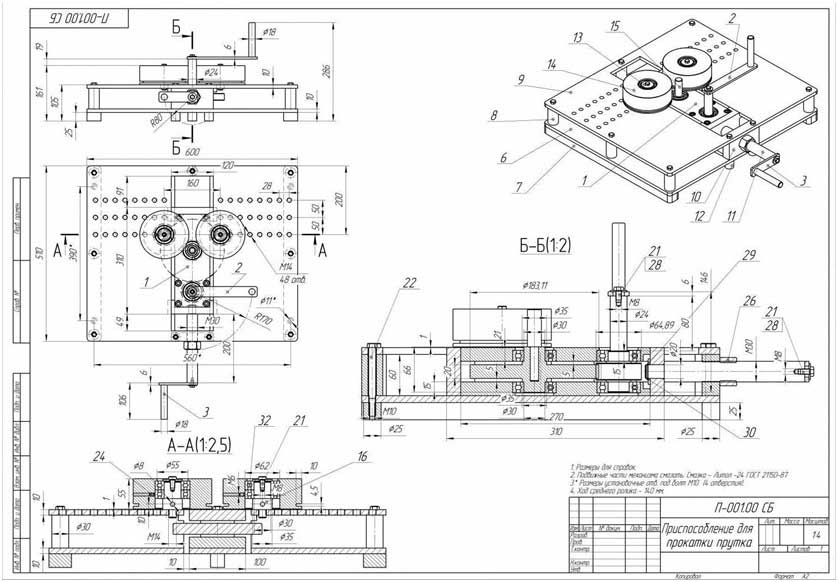

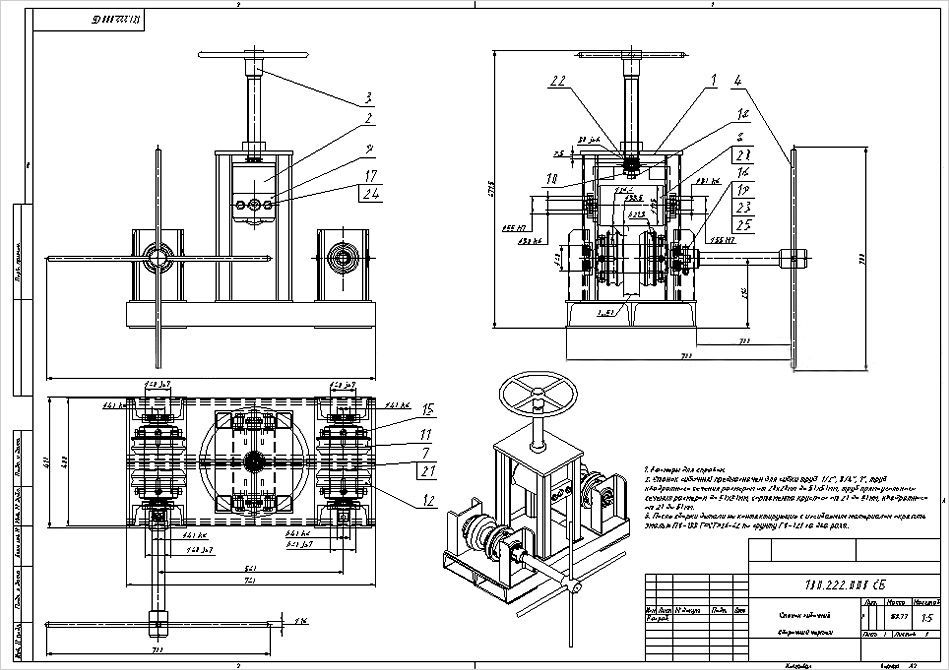

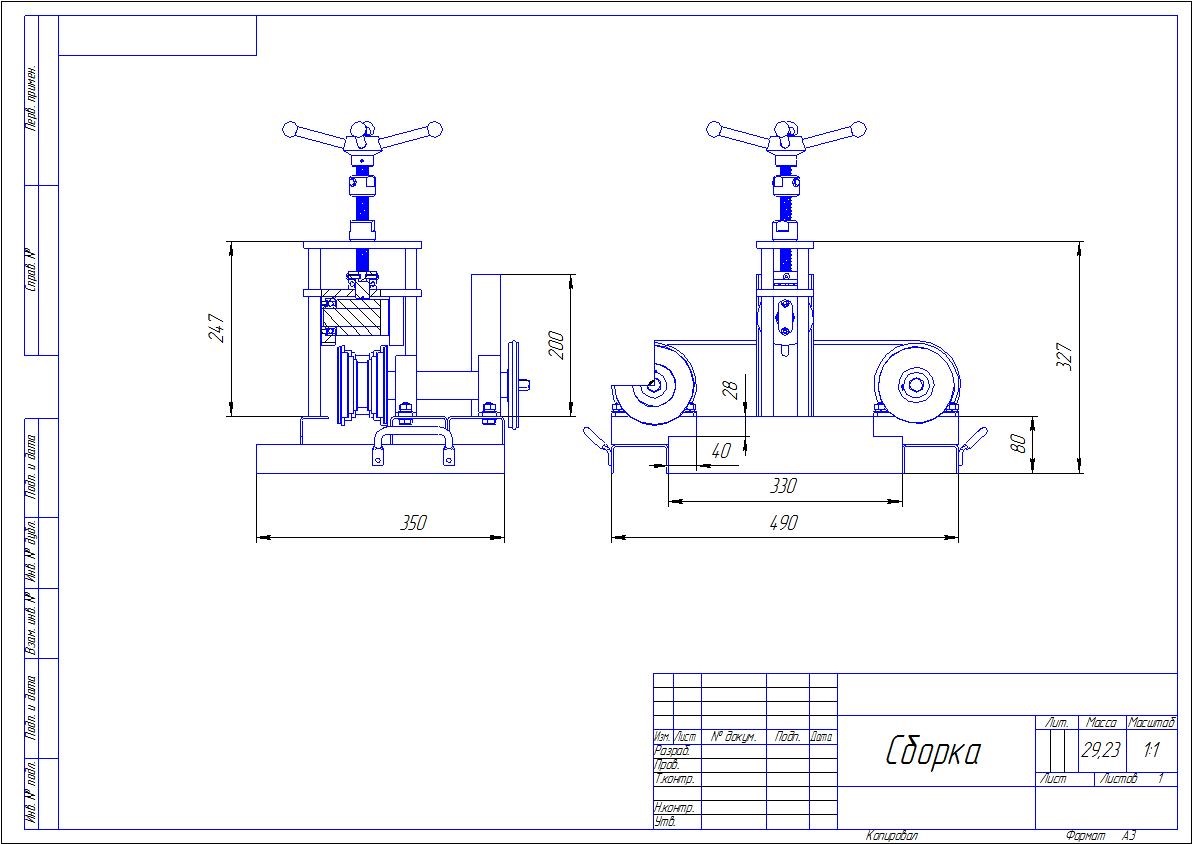

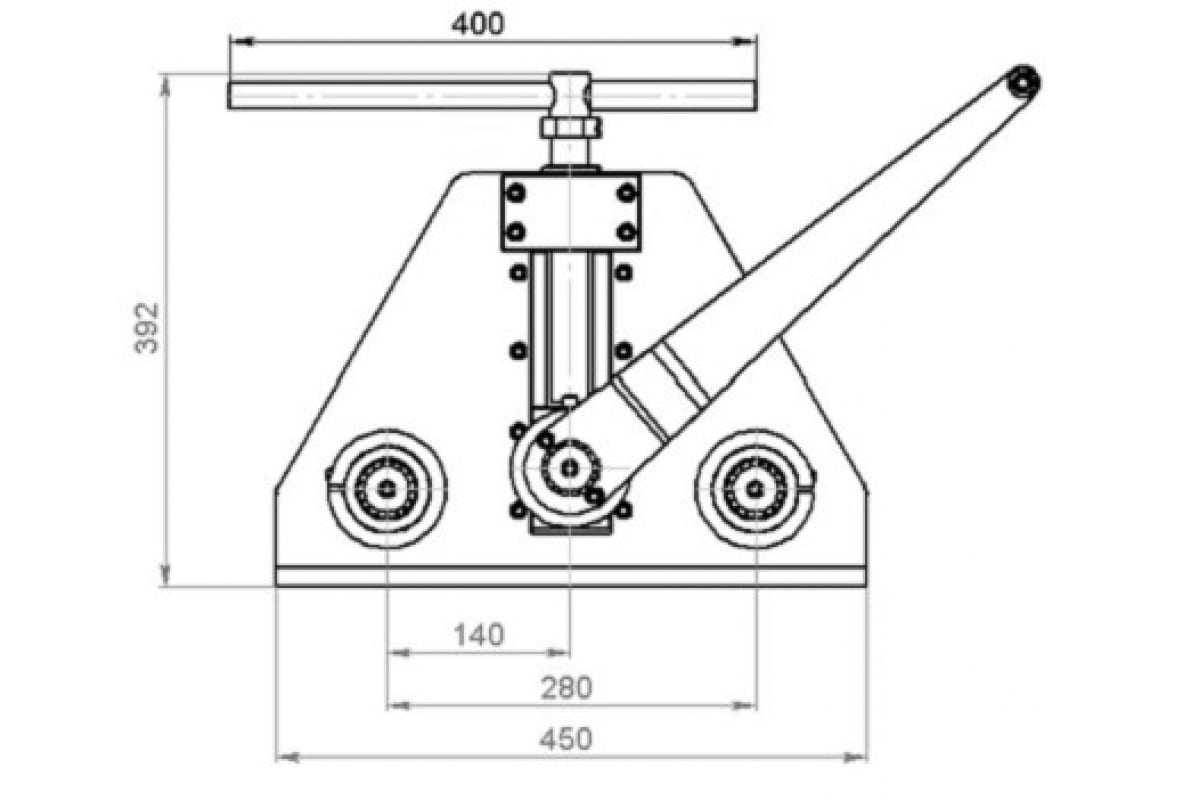

Вернуться к содержанию ↑Чертежи для изготовления устройства

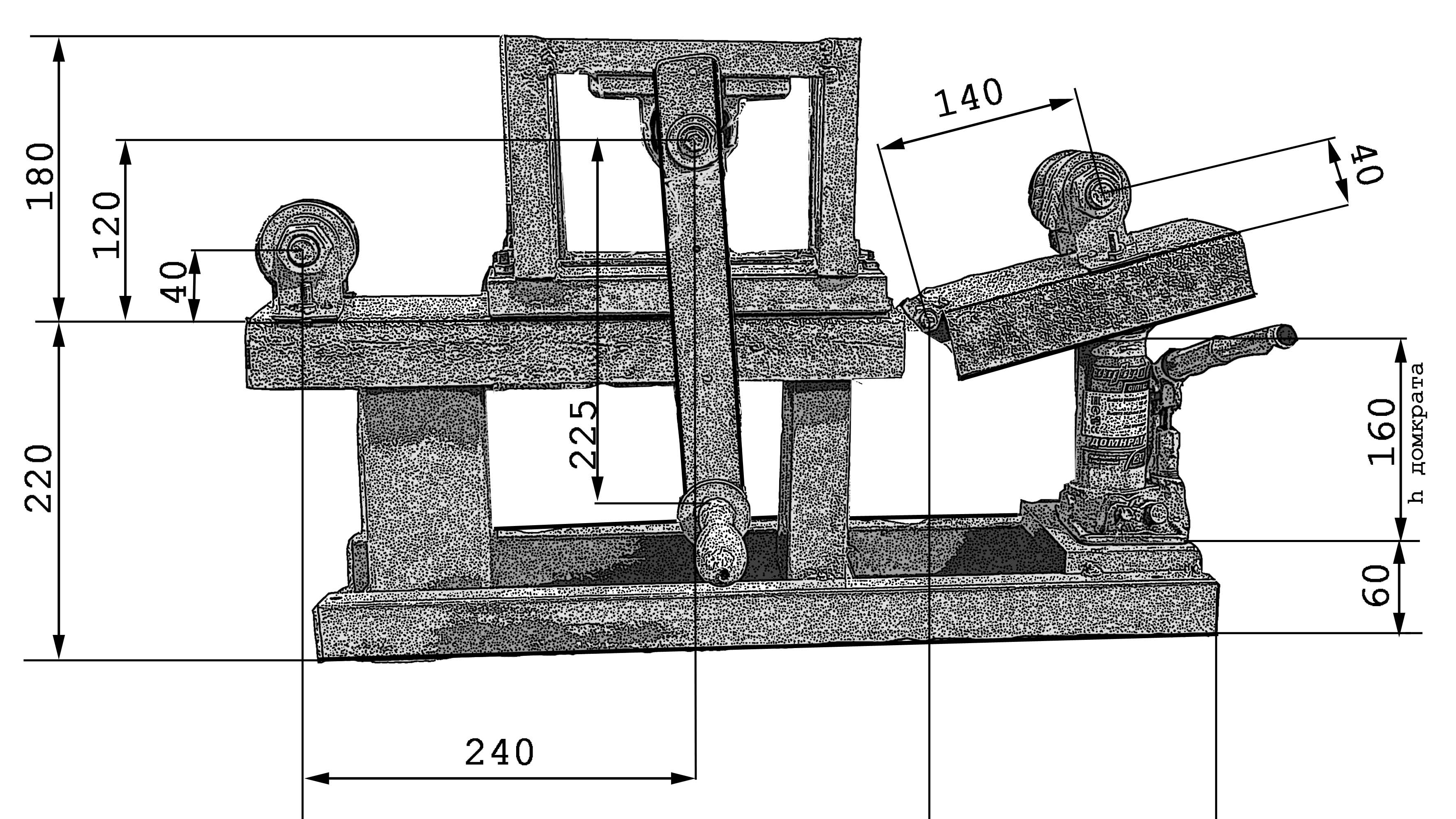

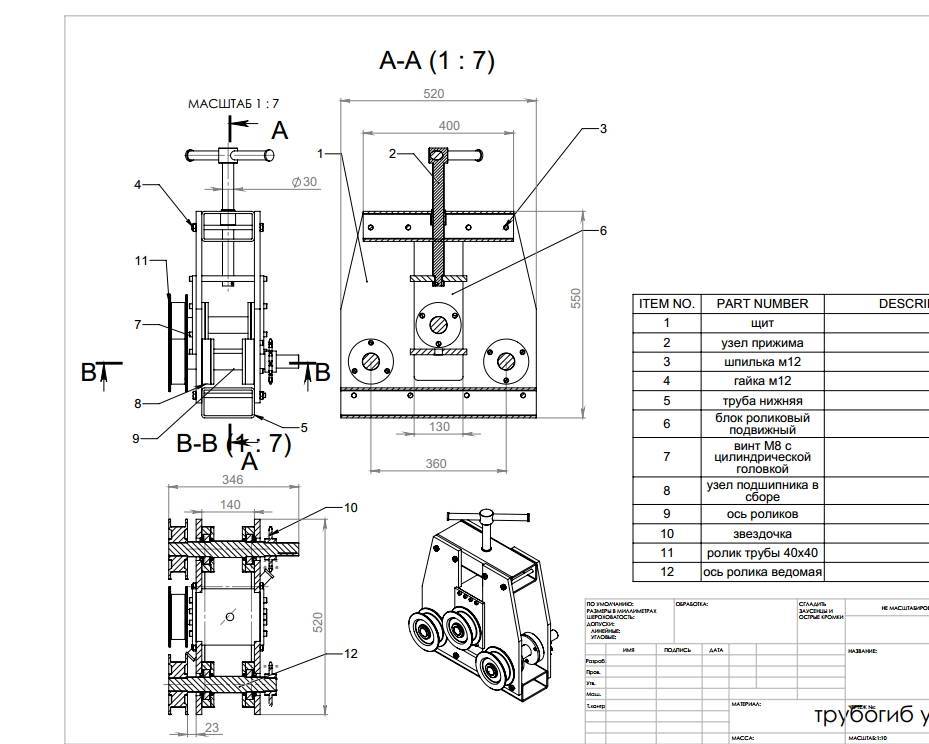

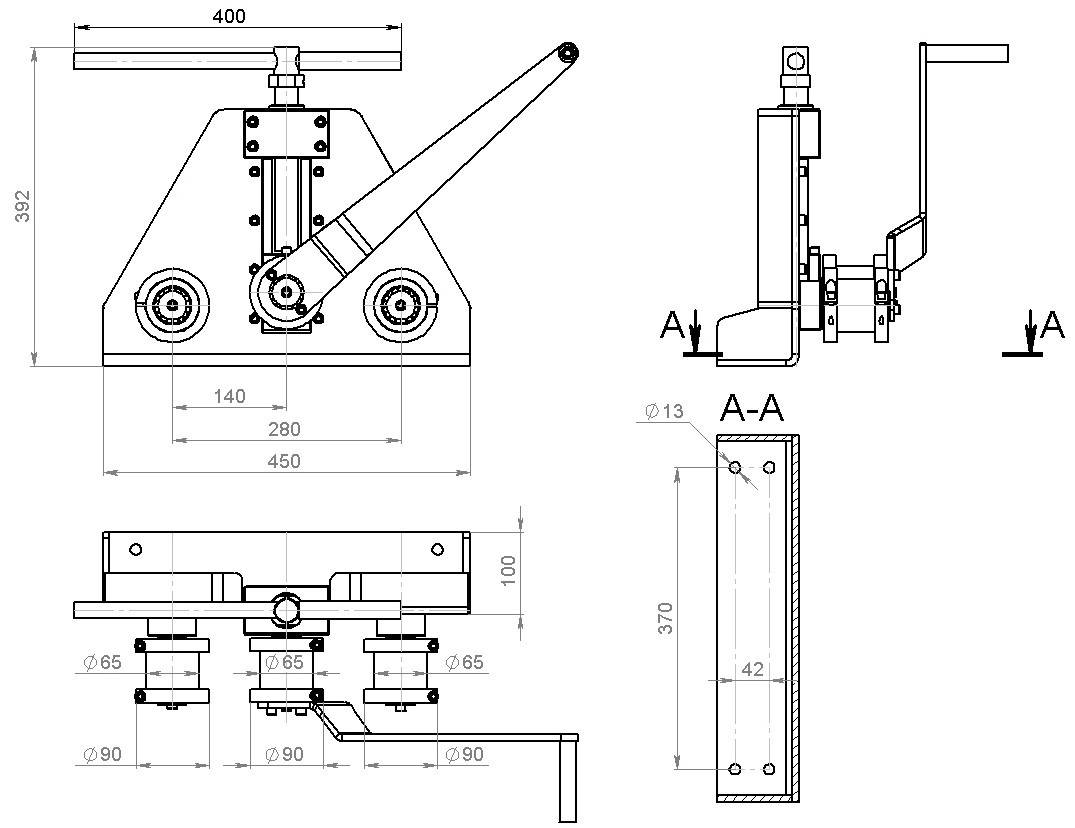

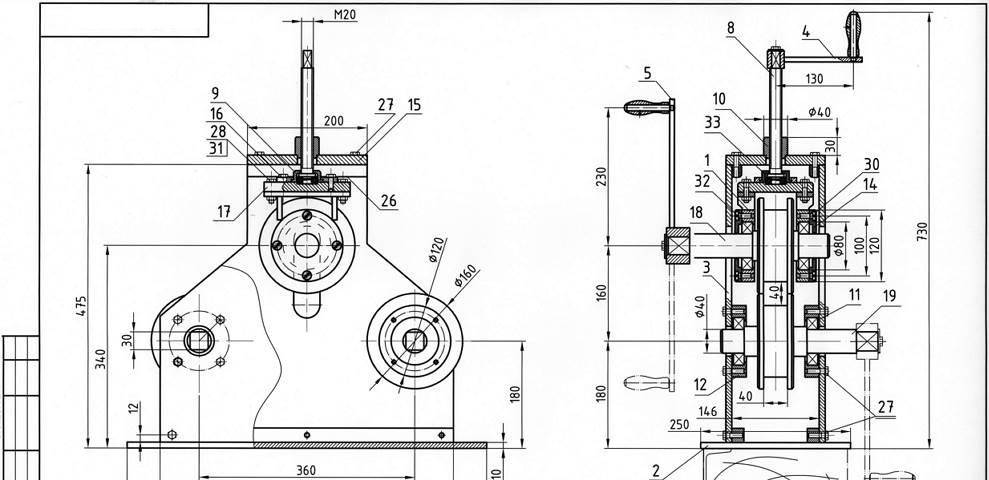

Чертежи для изготовления профилегиба бывают различные. Ими делятся с огромным удовольствием мастера и можно выбрать абсолютно любой. Единственное, на что следуют обратить особое внимание – схема должна включать точные замеры каждого элемента, иначе станок может попросту не получиться. Для изготовления трубогиба своими руками можно выбрать чертеж из следующих вариантов:

Чертеж для изготовления трубогиба

Чертеж для изготовления трубогиба своими руками

После того, как чертеж подобран и детально изучен, можно переходить к самому ответственному этапу – собственно изготовление.

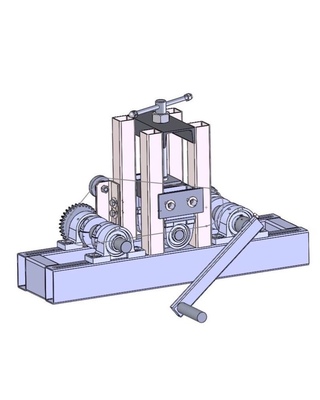

Процесс изготовления трубогиба

Поскольку гнуть профильные трубы достаточно тяжело, понадобится лебедка или гидравлический механизм. Также для изготовления своими руками необходима сварка, с помощью которой отдельные металлические элементы соединяются между собой.

Сам процесс изготовления станка можно поделить на несколько этапов:

- Необходимо сделать валы. Поскольку своими руками такую задачу осуществить невозможно, рекомендуется прибегнуть к помощи токаря.

- На валы закрепляют шестерни и подшипники. Шестерни фиксируются через шпонку, а подшипники лучше приобретать сразу с опорами.

- С помощью сварочного аппарата изготавливается станок, точнее его конструкция-опора.

- К металлической опоре прикручивается прижимной вал.

- Затем привариваются гайки для пружин.

- Сверху конструкции приваривается площадка для закрепления пружин.

- Прикручиваются нижние опорные валы.

- Изготавливается натяжитель цепи.

- В последнюю очередь приделывается ручка для вращения вала. Очень удобно, если она будет с вращающейся трубкой, это значительно упростит процесс работы с ней и убережет ваши руки от мозолей.

- Для придания более эстетичного внешнего вида, металлический станок можно покрасить.

Валы

Шестеренки с подшипниками

Шестерни и цепь для сооружения станка можно взять от любого автомобиля, как отечественного, так и зарубежного. Вполне закономерно, что иностранные шестерни будут более высокого качества.

Опора для станка

Прижимной вал

Площадка

Установка валов

Натяжитель цепи

Ручка для вращения вала

Покраска станка

Когда работа завершена, можно приступать к испытанию устройства. Достаточно взять любой профиль и положить его на станок. Затем с помощью вращения ручки придать ход валам и тем самым выполнить изгиб трубы. Легко и быстро профиль приобретает необходимый радиус изгиба. Подобный станок станет незаменимым приспособлением в любом частном доме или на даче. Самодельный профилегиб можно использовать для строительства любых конструкций с металлическим каркасом, а на его изготовление потребуются сущие копейки.

Подобный станок станет незаменимым приспособлением в любом частном доме или на даче. Самодельный профилегиб можно использовать для строительства любых конструкций с металлическим каркасом, а на его изготовление потребуются сущие копейки.

Трубогиб своими руками

Инструкция, как сделать ручной профилегиб своими руками, как выглядит этот прибор

При строительных работах часто приходится применять изделия из металла, и в большинстве случаев с их монтажом проблем не возникает, поскольку это происходит на прямолинейных участках. Но иногда металлические трубы нужно согнуть под определенным углом. При промышленном строительстве используются специальные приспособления для гибки. Но если речь идет о частных незначительных работах, покупать дорогостоящее оборудование не нужно, достаточно лишь знать, как сделать ручной профилегиб своими руками.

- Сферы применения

- Конструкция трубогибов

- Принцип работы изделия

- Разновидности профилегибов

- Электрический трубогиб

- Ручная конструкция

- Ручной профилегиб своими руками

Сферы применения

Профилегибы сделать самостоятельно не так уж и сложно, а еще они просты в применении. Они нужны, чтобы придавать металлическим профилям с разным сечением изогнутую форму. Конструкция оборудования предусмотрена так, что их ключевые составляющие, ролики, способны воздействовать как на отдельные участки изделий, так и целиком на них.

Посредством профилегибов можно обрабатывать профили без необходимости предварительного нагрева и получать контуры с углами изгиба до 360 градусов. С помощью таких устройств можно выполнить такие операции:

- деформировать заготовки с цельным профилем с прямоугольным или квадратным сечением;

- сгибать уголки, швеллеры и другой сортовой прокат;

- сгибать трубы на основе разных металлов;

- выполнять гибку прутков из металла с разным сечением.

Металлические контуры могут иметь одинаковые или разные углы изгиба, а также асимметричную или симметричную конфигурацию. Металлическая заготовка по вертикали или горизонтали изгибается через ролики за один прокат. В итоге можно приобрести замкнутые или открытые конструкции, спиралевидные, а также с разным диаметром.

Ручные и электрические профилегибы широко применяются при производстве оборудования и деталей для таких отраслей:

- нефтепереработка;

- химическая промышленность;

- энергетика;

- мебельное производство;

- строительство и не только.

Самодельные профилегибы преимущественно используются в мелких частных мастерских или для домашних работ.

Конструкция трубогибов

Прибор для сгиба профилей может быть разных видов, в любом случае он имеет небольшой вес и размеры. Работа происходит посредством технологии холодного проката, для обработки изделий и гибки используются специальные насадки.

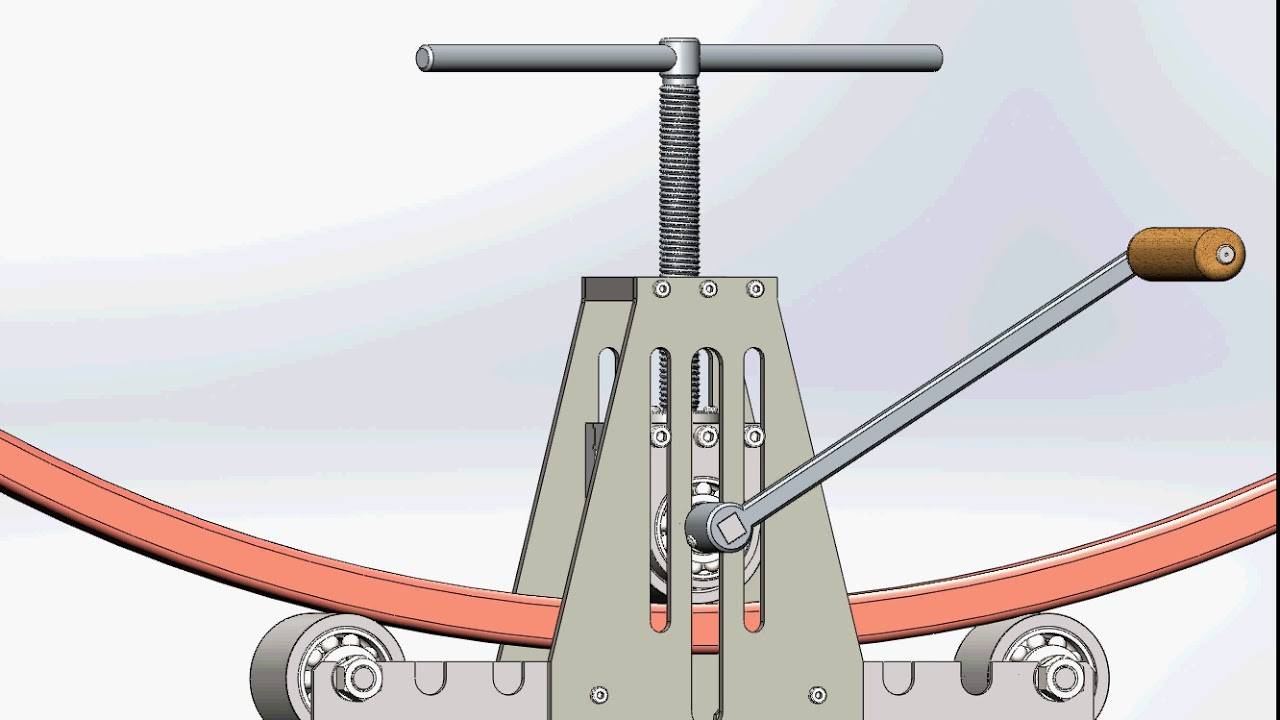

Как уже говорилось, ключевой деталью профилегибов являются ролики. По типу их работы и размещения оборудование подразделяется на такие категории:

- с подвижным роликом сверху — такая разновидность самая распространенная и самая простая. Если конструкция ручная, то ролик двигается посредством редуктора, если гидравлическая, то благодаря гидросистеме. Устройство дает минимальную погрешность;

- с подвижным роликом слева — кроме свойства сгибать детали, устройство может делать спирали. Станки оснащены ЧПУ, с помощью которых можно устанавливать параметры работы;

- с подвижными роликами внизу — используются для обработки крупных изделий. Бывают только гидравлическими и работают на полной автоматизации;

- со всеми подвижными роликами — это устройство самое сложное и совмещает свойства перечисленных ранее видов. Производит полный цикл работ по гибке.

Чертеж для самодельного трубогиба выполняется в зависимости от его разновидности.

- трубные упоры;

- рама;

- валы.

Рама нужна для того, чтобы закреплять на ней остальные детали. Для заводских изделий характерна закрытая сложная конструкция, отличающаяся безопасностью использования. А для самодельных профилегибов используется открытая рама, которую просто сделать самому, однако по сравнению с закрытой она будет менее безопасной.

Принцип работы изделия

Профилегибы предназначены для прокатки и деформации заготовок. Независимо от конструкции изделия принцип его работы всегда одинаковый:

- перед работой удалите с прибора сухой тряпкой смазку и вхолостую запустите его примерно на полчаса. За это время можно будет отыскать возможные погрешности или поломки;

- открутите гайки валиков;

- установите и зафиксируйте ролики;

- прижимный валик поднимите;

- заготовку очистите и зафиксируйте болтами.

Затем деталь прокатывается между валами, тем самым обеспечивается ее сгибание. Для регулировки движения нужно передвигать вверх или вниз верхний вал. Если устройство ручное, это происходит посредством поднятия рычага, а если электрическое, то с помощью привода.

Разновидности профилегибов

Конструкции для деформации профилей имеют несколько классификаций. Они могут отличаться друг от друга по степени мобильности, типу привода и передаточного механизма. По типу привода изделие может быть: гидравлическим; ручным; электрическим.

Прибор гидравлического типа больше всего распространен в промышленных сферах, он способен быстро и качественно обрабатывать конструкции разных размеров. Также он актуален при работе с канализацией или трубопроводом. Гидравлические трубогибы бывают как заводскими, так и самодельными. Однако если вы собираетесь их делать своими руками, нужно иметь достаточный опыт работы с промышленным оборудованием.

Электрический трубогиб

Такая конструкция не очень габаритная и тяжелая, но должна устанавливаться стационарно. Благодаря им можно проделывать качественные и точные работы. Профилегибы такого типа могут быть как целиком электрическими, так и частично механическими. Второй вариант будет стоить дешевле, но управление им будет частично ручным. А приборы с автоматикой для долгой автономной работы обойдутся намного дороже.

Благодаря им можно проделывать качественные и точные работы. Профилегибы такого типа могут быть как целиком электрическими, так и частично механическими. Второй вариант будет стоить дешевле, но управление им будет частично ручным. А приборы с автоматикой для долгой автономной работы обойдутся намного дороже.

Их используют в промышленных целях и чаще приобретают в готовом виде. Но некоторые изготавливают электрические конструкции самостоятельно на основе листовых металлов и обрезков судовой корпусной стали. Корпус делается с помощью фрезерного станка, для шкивов используется старый корабельный вал.

Для привода берется электрический мотор с мощностью в 1500 Вт. Оптимальные показатели скорости и крутящего момента достигаются благодаря подбору шестерен. Прокат профиля упрощается за счет того, что двигатель имеет два направления движения.

Однако такая конструкция очень сложная. Наиболее простой метод механизации ручного профилегиба — это подключить его к рабочему валу перфоратора или же дрели с регулятором оборотов.

Ручная конструкция

Ручной трубогиб наиболее распространен среди тех, кто занимается гибкой труб для частных целей. Это изделие имеет такие преимущества:

- низкую цену. Готовое изделие очень простое и недорогое в производстве;

- мобильность или малый вес;

- поломки случаются очень редко — в устройстве отсутствует электроника, поэтому снижается риск поломок;

- возможность собрать изделие своими руками из подручных средств.

Ручные трубогибы для профилей — самые распространенные. Однако и они имеют свои минусы:

- точность работы не будет высокой, поскольку отсутствует аппаратное управление;

- потребуется прилагать физические усилия;

- невозможность обрабатывать крупные детали, поскольку максимально допустимый размер деталей для гибки составляет 4 на 4 см;

- чтобы результат был точнее, требуется потратить больше времени.

Обычно для домашних нужд такого прибора вполне достаточно. Однако если объем будет большим, а сами заготовки очень крупными, то лучше отдать предпочтение гидравлическим и электронным устройствам.

Однако если объем будет большим, а сами заготовки очень крупными, то лучше отдать предпочтение гидравлическим и электронным устройствам.

Ручной профилегиб своими руками

Своими руками такую конструкцию можно изготавливать по-разному. В одном из вариантов силовой основой является станина. Для ее изготовления потребуется взять стальные швеллеры разных размеров и уголки.

Подвижные частицы делаются на основе опорных старых подшипников и классического лома. Винтовой упор можно взять от старых струбцин. Винт должен иметь силовую прямоугольную или трапециевидную резьбу, а вот метрическая резьба давления не выдержит. Для сборки конструкции подготовьте:

- болгарку;

- мощную дрель;

- аппарат для сварки.

Станина должна иметь П-образный кронштейн для винтового упора. Сварка выполняется обычным полуавтоматом. Швы должны быть высокого качества, поскольку именно к ним прилагаются усилия на разрыв.

Проделайте отверстие в верхнем швеллере и приварите гайку, затем вкрутите опорный винт, который будет выступать в роли регулятора высоты прижимного катка.

Опорные ролики делаются на основе простого лома и обрабатываются посредством болгарки.

Два опорных ролика будут одновременно двигаться, с этой целью на каждую ось следует приварить одинаковые звездочки от велосипеда, подшипники привариваются так, чтобы соблюдалась симметрия с центральной частью станины, соблюдая при этом натянутость цепи.

Одна ось должна быть чуть длиннее, чтобы закрепить ручной привод, а катки устанавливаются на подиумы. В случае максимального опущения центрального ролика радиус изгиба детали не будет большим.

Для ручки привода можно брать шатун от педалей, его нужно приварить к длинной оси одного из роликов.

Если нужно увеличить усилие на воротке прижимного ролика, на него надевается труба нужного диаметра.

Другой вариант изготовления конструкции будет решать аналогичные задачи, но будет иметь другой принцип работы.

Данная конструкция будет оснащена опорным подвижным катком. В роли роликов используются пальцы нужного диаметра, допускается использование старых поршневых подшипников.

В этой конструкции не будет специального крепления для подшипников, они будут привариваться прямо к станине посредством уголков. Ручку делают из шатуна, а на оси опорного катка сточена лыска. Фиксатором является простой винт.

Профиль протягивается верхним прижимным роликом. Особенностью такого изделия является опорный подъемный каток. Плечо соединяется со станиной, в роли привода подойдет автомобильный гидравлический домкрат. Радиус изгиба профильной трубы уменьшается за счет постепенного поднятия штока.

И первый, и второй вариант конструкции может быть отличным самодельным решением для использования в хозяйстве и даже в небольшой мастерской.

Как видим, дорогостоящие заводские профилегибы для домашнего применения совсем не нужны, особенно если вы не будете их часто использовать. В таком случае их можно сделать из подручных материалов своими руками, тем более что это не очень сложно.

В таком случае их можно сделать из подручных материалов своими руками, тем более что это не очень сложно.

5 Типовые методы гибки профилей

В промышленности существует пять типичных методов гибки: валковая гибка, пошаговая гибка, горячая гибка, вращательно-вытяжная гибка и индукционная гибка. Каждый метод имеет свои преимущества. Некоторые методы чаще используются в стальной строительной отрасли, в то время как другие чаще используются в автомобильной или обрабатывающей промышленности.

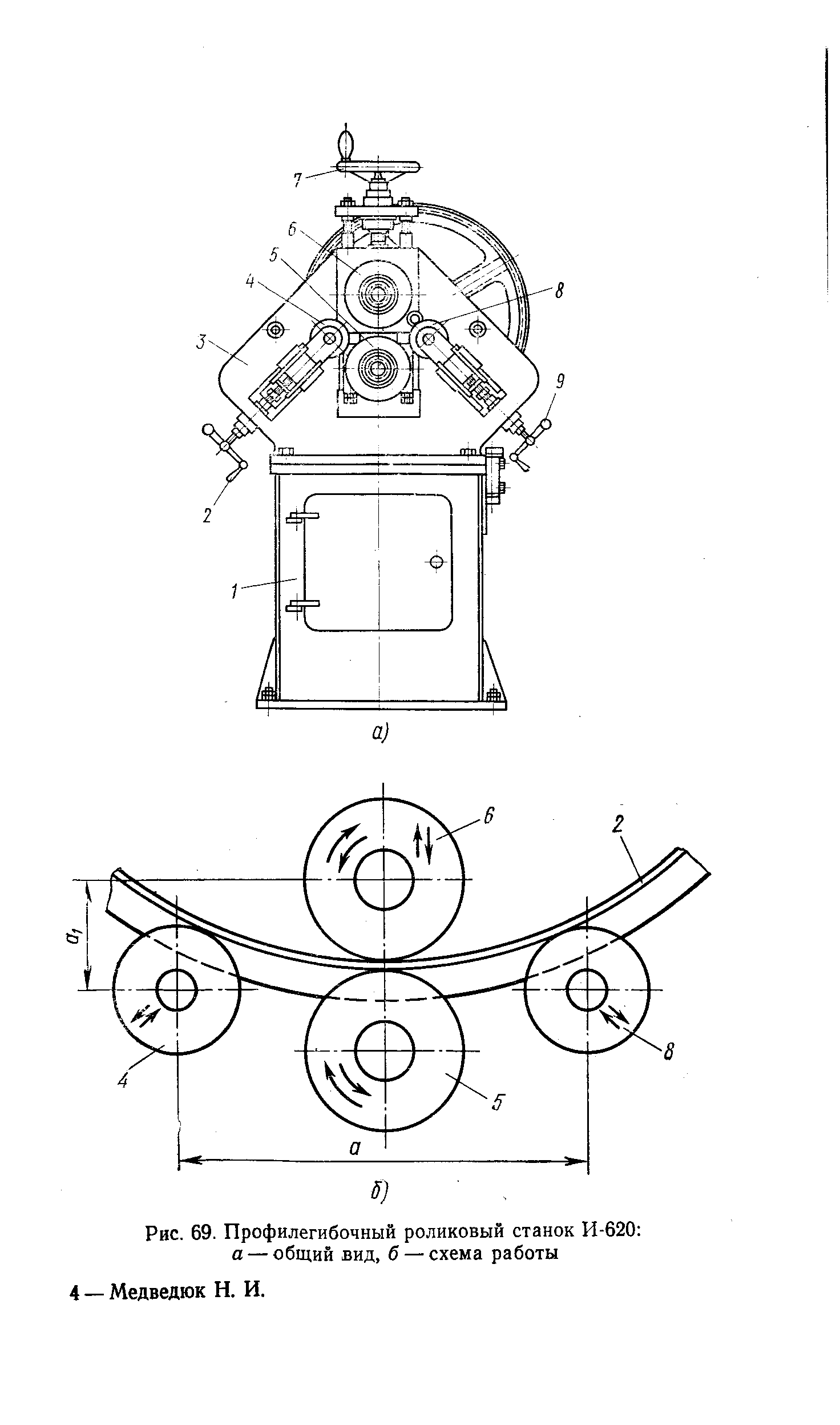

Гибка валков

Станок для прокатки стальных профилей Гибка валков (холодная гибка) является типичным методом гибки стали для строительства и, как правило, является наиболее экономичным для прокатных элементов с малым радиусом. Стальной элемент помещается в машину и сгибается между тремя валками. Холодная гибка также может называться «пирамидальной прокаткой» из-за пирамидального расположения трех валков. Изгиб происходит, когда расстояние между этими валками изменяется перед каждым последующим проходом.

Стальной элемент помещается в машину и сгибается между тремя валками. Холодная гибка также может называться «пирамидальной прокаткой» из-за пирамидального расположения трех валков. Изгиб происходит, когда расстояние между этими валками изменяется перед каждым последующим проходом.

Трехвалковый профилегибочный станок является рабочей лошадкой в отрасли гибки профилей. Профилегибочный станок имеет три треугольных валка с гидравлическим приводом. В типичной горизонтальной конфигурации, если смотреть сверху, материал подается между двумя верхними валками и одним нижним валком до тех пор, пока конец материала не коснется дальнего вала. Расстояние между серединой дальнего валка и серединой нижнего валка называется длиной захвата, которая обеспечивает рычаг для создания усилия, необходимого для создания изгибающего момента. Чем больше длина хвата, тем больше у вас рычагов. Недостаток: в большинстве случаев материал в пределах этой длины захвата необходимо утилизировать, что является причиной того, что большинство профилегибочных машин требуют материал немного длиннее, чем требуется.

Подробнее: Гибка профиля: Руководство по гибке 3-х валков

Пошаговая гибка

Пошаговая гибка/постепенная ступенчатая гибка или запрессовка обычно используется для выпуклости и гибки до очень больших радиусов. Изгиб достигается приложением точечных нагрузок с помощью гидроцилиндра или пресса в третьей точке элемента. Это метод холодной гибки, в котором используются гидроцилиндры для приложения изгибающих усилий в нескольких дискретных, близко расположенных местах вдоль элемента. Элементы поперечного сечения могут поддерживаться механически или гидравлически, чтобы уменьшить деформацию во время операции гибки, что приводит к возможности изгибов малого радиуса с минимальной деформацией.

Инкрементальное формование листа (ISF) — очень гибкий производственный процесс, подходящий для небольшого объема и быстрого производства прототипов деталей из листового металла. Название добавочная формовка используется для множества процессов, все из которых характеризуются тем, что в каждый момент времени фактически формируется только небольшая часть изделия, и эта область локальной деформации перемещается по всему изделию. Обычно это выполняется с помощью небольшого стального пуансона, наносящего последовательные перекрывающиеся контуры на листе с увеличением глубины, создавая таким образом часть некоторой глубины. Хотя ISF, как правило, очень медленный, он представляет интерес, потому что не требуется или требуется только простой и дешевый инструмент, что делает процесс идеальным для мелкосерийного производства.

Обычно это выполняется с помощью небольшого стального пуансона, наносящего последовательные перекрывающиеся контуры на листе с увеличением глубины, создавая таким образом часть некоторой глубины. Хотя ISF, как правило, очень медленный, он представляет интерес, потому что не требуется или требуется только простой и дешевый инструмент, что делает процесс идеальным для мелкосерийного производства.

Горячая гибка

Источник изображения: Metals AGГорячая гибка — это когда элемент конструкции нагревается непосредственно, а затем изгибается. Источником тепла может быть прямое пламя или печь. Это приложение широко используется в ремонте.

Роторно-вытяжная гибка

Роторно-вытяжная гибка – это изгибание элемента конструкции путем его вращения вокруг штампа. Элемент зажимается в форме, а затем протягивается через машину до тех пор, пока не будет сформирован изгиб. Этот метод позволяет получить узкие радиусы и в основном используется для сложных изгибов в машиностроении и производстве деталей.

- При гибке под давлением или под давлением, как следует из названия, используется ползун для прижатия экструдированной металлической детали к гибочной матрице.

- Процесс гибки с гидравлическим ротационным вытягиванием: поместите экструдированный алюминий на гибочный станок и удерживайте его на месте с помощью стационарной или скользящей пресс-формы и зажимного блока. Круглая гибочная головка, приводимая в действие гидравликой, поворачивается на угол до 90 градусов, изгибая профиль при вращении.

- Для гибки с вращающимся вытяжным электроприводом используется тот же процесс, что и при гидравлическом методе, но с более быстрой настройкой.

Индукционная гибка

Индукционная гибка использует электрическую катушку для нагрева короткого участка структурного элемента, а затем этот элемент подвергается процессу, аналогичному вращательному вытягиванию, и сразу после этого охлаждается водой. В некоторых случаях этот процесс может привести к меньшему и более узкому радиусу.

В некоторых случаях этот процесс может привести к меньшему и более узкому радиусу.

Индукционная гибка — очень эффективный метод гибки профилей, поскольку он быстрый, точный и почти безошибочный. Процесс индукционной гибки осуществляется путем нагрева определенной точки металлических профилей, после чего их можно легко согнуть. Он не требует какого-либо наполнителя, а результат изгиба сводит деформацию к минимуму. Многие индукционные гибочные машины также выбирают этот тип гибки из-за его достаточной энергии. Процесс нагрева – самый трудоемкий элемент процесса, после завершения процесса нагрева гибка вообще не требует много времени.

Процитированные работы: Что инженеры должны знать о гибке стали – AISC

Как производители металла могут справиться с деформациями при гибке профилей

Студенты Иллинойского технологического института наслаждаются тишиной. Эллиптическая труба, состоящая из множества изогнутых элементов, приглушает звук проходящих поездов. Изображение: AISC

Изображение: AISC

Всякий раз, когда Кен Печо прогуливается по кампусу своей альма-матер, Иллинойского технологического института (ИИТ) недалеко от центра города, он поднимает глаза. Когда поезд CTA движется по рельсам, он наслаждается тишиной. Конечно, поезд не бесшумный, но он намного тише, чем мог бы быть в противном случае, благодаря эллиптической трубе, действующей как своего рода глушитель, изготовленной на предприятии Печо, компании Chicago Metal Rolled Products (CMRP). формирование пластин, уголков, труб, профилей и конструкционных балок более 100 лет. Окружающая пути CTA эллиптическая структура, состоящая из множества изогнутых элементов, гасит шум проходящих поездов, к большому облегчению студентов IIT, обучающихся в здании всего в нескольких футах от них.

Печо вспомнил эту историю во время презентации на конференции NASCC Steel Conference 2019, проходившей в Сент-Луисе и организованной Американским институтом стальных конструкций (AISC). Во время презентации на конференции он представил новую публикацию AISC «Руководство по проектированию 33: проектирование изогнутых элементов».

«Это действительно следует рассматривать как библию изогнутых элементов», — сказал он. «Если вы занимаетесь изготовлением изогнутых металлов в своем ежедневном графике, это то, что вы должны иметь в своей библиотеке».

В руководстве по проектированию подробно рассматривается тема презентации Печо, которая становится все более актуальной для гибочных станков, где в последние годы наблюдается значительный всплеск спроса на изогнутые профили, включая круглые, эллиптические, квадратные и прямоугольные трубы; открытые профили; и конструкционные балки. Доклад Печо касался дисторшна.

«Главная проблема, с которой мы сталкиваемся при использовании изогнутых металлов, — это искажение», — сказал он. «Но мы не можем полностью устранить искажения. Это просто невозможно. Итак, теперь возникает вопрос, как мы проектируем для изгиба? Что мы можем сделать, чтобы способствовать успешному исходу искривленного члена?»

Связь экономит деньги

Самые успешные проекты, включая изогнутую эллиптическую трубу, окружающую железнодорожные пути CTA, были разработаны с учетом искажений. Печо вспомнил работу, в которой одна прямоугольная изогнутая трубка была соединена с прямой прямоугольной трубой, ситуация, когда проблемы с искажениями были очевидны, особенно с учетом малого радиуса изогнутой трубы.

Печо вспомнил работу, в которой одна прямоугольная изогнутая трубка была соединена с прямой прямоугольной трубой, ситуация, когда проблемы с искажениями были очевидны, особенно с учетом малого радиуса изогнутой трубы.

Форма прямоугольной трубы сместится лишь незначительно, так что сама по себе искаженная форма заготовки не будет заметна. Но это не относится к сварщику, который будет соединять изогнутые и прямые детали вместе. Решение заключалось в компромиссе: мастерская согнула профиль, но затем оставила несколько футов негнущегося прямого участка возле конца трубы. Затем производитель обрезал эту трубку на несколько дюймов впереди изгиба, достаточно места для рассеивания эффектов искажения в секции кривой, возвращая диаметр трубки к его номинальному размеру.

К счастью, в этой ситуации подключение, скрытое за стеной, не имело косметического значения. Если бы это было так, разработчикам, возможно, пришлось бы пересмотреть тип соединения или конструкцию. Опять же, само по себе искажение изогнутой заготовки не было заметно. Но при соединении с прямым членом эффекты искажения были очевидны. Такие косметические недостатки могут не иметь значения. Тем не менее, признание и планирование этого искажения на переднем конце, прежде чем какой-либо металл будет согнут, может иметь огромный смысл.

Но при соединении с прямым членом эффекты искажения были очевидны. Такие косметические недостатки могут не иметь значения. Тем не менее, признание и планирование этого искажения на переднем конце, прежде чем какой-либо металл будет согнут, может иметь огромный смысл.

Требования к внешнему виду и соединению

В новом руководстве AISC указано, как различные уровни искажений влияют на прочность элемента. Например, чтобы рассчитать определенные прочностные характеристики изогнутой двутавровой балки, разделите дельту неплоскостности (разницу от номинальной), которую создает искажение, на толщину материала. Результаты до определенного момента не показывают значимого изменения силы члена; но по мере того, как искажение выходит за пределы этой точки, член действительно ослабевает. Локальные искажения могут быть особенно проблематичными. Все эти расчеты, конечно же, зависят от требований к прочности приложения, и руководство по проектированию AISC разъясняет все особенности.

Большинство проблем с искажениями не связаны со структурной целостностью или прочностью. Как объяснил Печо, качественные гибочные станки никогда бы не подумали о том, чтобы получить изогнутую секцию, настолько ослабленную из-за деформации, что это может создать угрозу безопасности. Но проблемы возникают, когда речь идет о косметике, которая имеет особое значение в архитектурно-открытых стальных конструкциях (AESS) и подобных работах, а также о требованиях к соединениям.

Как объяснил Печо, качественные гибочные станки никогда бы не подумали о том, чтобы получить изогнутую секцию, настолько ослабленную из-за деформации, что это может создать угрозу безопасности. Но проблемы возникают, когда речь идет о косметике, которая имеет особое значение в архитектурно-открытых стальных конструкциях (AESS) и подобных работах, а также о требованиях к соединениям.

РИСУНОК 2 Это соединение показывает влияние усадки на стальные элементы. Прямоугольная трубка слева была изогнута по маленькому радиусу и, следовательно, претерпела небольшую усадку поперечного сечения трубок в плоскости изгиба. Усадка не заметна невооруженным глазом, пока она не будет соединена с прямым отрезком.

Изогнутая трубка, соединенная с прямой трубкой, не будет иметь такой же профиль кромки (см. рис. 2). Это может иметь или не иметь большого значения, в зависимости от метода подключения и косметических требований. Но если проектировщику нужен круговой сварной шов с полным проплавлением, подгонка элементов действительно имеет значение. Иногда изготовители используют гидравлические домкраты на внутреннем диаметре, чтобы слегка приоткрыть его, чтобы он мог соединиться с прямой трубой. Это выполнимо, но отнимает много времени, дорого и, возможно, совершенно не нужно, если работа была разработана с учетом искажений.

Иногда изготовители используют гидравлические домкраты на внутреннем диаметре, чтобы слегка приоткрыть его, чтобы он мог соединиться с прямой трубой. Это выполнимо, но отнимает много времени, дорого и, возможно, совершенно не нужно, если работа была разработана с учетом искажений.

Как течет металл

Решетчатая структура металлической заготовки имеет так называемые плоскости скольжения, которые взаимодействуют при формовании. «При постоянной производительности, — объяснил Печо, — металл имеет тенденцию приобретать почти жидкие характеристики».

Когда труба, балка или открытая секция изгибаются, сжатие происходит по внутреннему радиусу, а растяжение — по внешнему. Неконтролируемые, особенно на тонкостенных заготовках, эти силы создают локальные искажения, такие как сморщивание или коробление на внутреннем радиусе, истончение стенки и усадку на внешнем радиусе, а также искажение и овальность общей формы профиля.

Квадратная труба может трансформироваться в трапецию с чрезмерным ростом по размеру внутреннего радиуса, сопровождающимся усадкой по внешнему радиусу и к профилю поперечного сечения в плоскости изгиба. Прямоугольные трубы, оставленные без поддержки во время гибки, могут стать вогнутыми, особенно на внутренней радиусной стенке. Стенка и полки конструкционных балок могут волноваться.

Прямоугольные трубы, оставленные без поддержки во время гибки, могут стать вогнутыми, особенно на внутренней радиусной стенке. Стенка и полки конструкционных балок могут волноваться.

Опытный профилегибщик распознает почти текучую природу материала во время гибки. В некотором смысле, сжатие и растяжение заставляет металл, находящийся под постоянной текучестью, «течь» определенным образом и в определенные неограниченные области. Рассмотрим изгиб прямоугольной трубы. Если силы натяжения, тянущиеся к внешней стене, вызывают чрезмерное растяжение, эта стена может сжиматься, что, в свою очередь, влияет на то, как металл «течет» или перемещается в другом месте. Рост и усадка металла идут по пути наименьшего сопротивления. А в неподдерживаемой ситуации из-за противодействующих сил сжатия и растяжения этот путь может быть направлен к нейтральной оси элемента и часто смещен внутрь изгиба; следовательно, внешняя стена также может стать вогнутой. Эти силы растяжения в сочетании с сжатием внутреннего радиуса вызывают увеличение внутреннего размера стенки. Когда деваться некуда, металл на внутренней стенке прогибается и снова становится вогнутым (см. рис. 3).

Когда деваться некуда, металл на внутренней стенке прогибается и снова становится вогнутым (см. рис. 3).

Как объяснил Печо, прямоугольная труба — это лишь одна из многих форм, которые профилегибщики должны «считывать» при настройке и эксплуатации машины. Они должны предсказать, какие области заготовки будут увеличиваться, а какие сжиматься, и настроить машину, инструменты и процедуру для каждой из них. Опять же, цель не в том, чтобы устранить искажения. Вместо этого операторы стремятся контролировать, как силы растяжения и сжатия воздействуют на заготовку, путем выбора станка и инструментов, а также движений во время операции гибки, чтобы контролировать, где происходит рост и усадка. Все это сделано таким образом, чтобы не повлиять на замысел дизайна готового продукта и требования к прочности.

Гибка профилей 101

Гибочные ролики формируют профили горячей или холодной гибкой. Горячая гибка включает в себя индукционную гибку, при которой к профилю применяется узкая полоса тепла, когда гибочный рычаг поворачивается, чтобы (обычно) сделать изгиб с очень малым радиусом.

Холодная гибка, как следует из названия, изгибает заготовку в холодном состоянии. Иногда холодная гибка больших профилей происходит на ротационном волочильном станке. Когда-то использовавшиеся в основном только производителями труб, ориентированными на работу с относительно небольшими диаметрами, некоторые большие ротационные волочильные машины могут сгибать заготовки диаметром 10, 15 и даже 17 дюймов. CMRP, например, имеет ротационную волочильную машину для труб диаметром до 10 дюймов. Тем не менее, для этих станков требуется обширная оснастка, в том числе шлифовальные матрицы (которые уменьшают образование складок на внутреннем радиусе), гибочные матрицы, а иногда и внутренние оправки, все из которых недешевы.

Трехвалковый гибочный станок — это рабочая лошадка отрасли. Машина имеет три треугольных валка с гидравлическим приводом. В типичной горизонтальной конфигурации, если смотреть сверху, материал подается между двумя верхними валками и одним нижним валком до тех пор, пока конец материала не коснется дальнего вала. Расстояние между серединой дальнего валка и серединой нижнего валка называется длиной захвата (см. рис. 4), что обеспечивает рычаг для создания усилия, необходимого для создания изгибающего момента. Чем больше длина хвата, тем больше у вас рычагов. Недостаток: в большинстве случаев материал в пределах этой длины захвата необходимо утилизировать, что является причиной того, что большинство гибочных роликов запрашивают материал немного длиннее, чем требуется.

Расстояние между серединой дальнего валка и серединой нижнего валка называется длиной захвата (см. рис. 4), что обеспечивает рычаг для создания усилия, необходимого для создания изгибающего момента. Чем больше длина хвата, тем больше у вас рычагов. Недостаток: в большинстве случаев материал в пределах этой длины захвата необходимо утилизировать, что является причиной того, что большинство гибочных роликов запрашивают материал немного длиннее, чем требуется.

Диаметр 20 дюймов. труба может потребовать 4 фута. длина захвата на каждом конце, однако, как объяснил Печо, длина захвата зависит от множества факторов, включая тип станка, настройку и инструменты. Но вообще говоря, чем меньше диаметр заготовки, тем меньшая длина захвата требуется. Соображения по наладке также меняются в зависимости от ориентации заготовки, то есть изгибается ли она по более длинной прочной оси (сложный способ) или по более короткой слабой оси (простой способ).

РИСУНОК 3 В этом экстремальном примере неконтролируемый рост и усадка привели к заметной вогнутости на внутренней и внешней стенках.

Операторы стремятся согнуть заготовку за как можно меньшее количество проходов. Для этого они выбирают один из двух подходов: асимметричный или симметричный изгиб. Симметричный изгиб происходит, когда оператор использует все три валка для создания изгибающего усилия, когда он пропускает заготовку вперед и назад через трехвалковую пирамиду. В идеале асимметричная гибка происходит всего за один проход, поскольку оператор полагается на дальний верхний и единственный нижний валок (отсюда и термин «асимметричный») для создания изгибающего усилия. Операторам может потребоваться проработать материал еще раз, особенно если они выполняют необычную или сложную работу; но если они это делают, изгиб обычно очень незначителен.

Симметричная гибка занимает больше времени, но, как объяснил Печо, это гораздо «более безопасный» процесс, часто выполняемый операторами с меньшим опытом. Тем не менее, операторы не могут выполнять слишком много проходов, иначе они рискуют переработать материал. Все это упрочнение изменяет то, как материал сжимается и растет, и часто оставляет заготовку с неприемлемым уровнем деформации поперечного сечения.

Все это упрочнение изменяет то, как материал сжимается и растет, и часто оставляет заготовку с неприемлемым уровнем деформации поперечного сечения.

Для трубчатых профилей симметричный изгиб также ограничивает тип внутренних опор, которые операторы могут вставить в заготовку. Они по-прежнему могут набивать внутренний диаметр песком, что является одним из старейших методов, которые до сих пор используются для смягчения искажений. Или они могут полагаться на другие творческие методы. Печо описал несколько случаев, когда операторы сгибали высокую тонкую прямоугольную трубку до очень малого радиуса, вставляя в нее несколько трубок меньшего диаметра. Конечно, эти внутренние трубки не могут быть удалены после изгиба; они застряли там навсегда. Пока повышенный вес является приемлемым, он не должен негативно влиять на требования к конструкции заготовки.

Оправки нельзя использовать при втором проходе, иначе они навсегда застрянут внутри заготовки, что является одной из причин (помимо повышения производительности) того, что опытные операторы выполняют асимметричную гибку. Подобно оправкам, используемым при гибке с вращательным вытягиванием, они используются при гибке профилей с тремя валками для поддержки внутреннего диаметра заготовки при приложении изгибающего момента, сводя к минимуму ямки, вмятины, вогнутости или другие признаки неконтролируемой деформации.

Подобно оправкам, используемым при гибке с вращательным вытягиванием, они используются при гибке профилей с тремя валками для поддержки внутреннего диаметра заготовки при приложении изгибающего момента, сводя к минимуму ямки, вмятины, вогнутости или другие признаки неконтролируемой деформации.

Вероятность неконтролируемого искажения возрастает при каждом изменении радиуса. Это, конечно, включает начальный момент, когда впервые индуцируется радиус. Начальное давление от инструмента вызывает локальные силы, особенно при асимметричном изгибе или в других случаях, когда оператору необходимо согнуть профиль за как можно меньшее количество проходов, чтобы избежать переутомления и прямого разрушения материала.

Недостаточная длина захвата может усугубить проблему. «Если у нас недостаточная длина захвата, вы увидите вмятину в том месте, где нижний ролик изначально касался материала», — сказал Печо. «Но если вы обеспечите достаточную длину захвата, вы можете затем отрезать элемент обратно по «хорошей дуге» за вмятиной, чтобы в конечной заготовке вмятины не было».

В заготовках со сложными радиусами снова могут возникать дополнительные напряжения, особенно если радиус «уменьшается» последовательно до все более и более узких радиусов. «Во время каждого шага вы обычно видите различия в форме профиля», — сказал Печо. «Различия могут быть незначительными. Все зависит от желаемой формы, радиусов и толщины стенок».

Цель состоит в том, чтобы сделать все эти «изменения формы» и другие эффекты искажения незначительными. Первоначальные усилия в идеале возникают на этапе проектирования, включая выбор радиуса (или радиусов) элемента, его размеров и типа формы, и особенно толщины его стенки. Каждая работа уникальна, но, как правило, более толстый материал, будь то открытые или трубчатые профили, помогает смягчить неблагоприятные последствия деформации.

Выбор материала тоже имеет значение. У операторов больше опыта работы с обычным материалом. Если опытный оператор получает материал, изготовленный из более твердой и прочной абразивостойкой стали, такой как AR 500, он, как правило, знает, как формируется такой материал, а это означает, что у него больше шансов изогнуть элемент до желаемой формы всего за один проход с минимальными неблагоприятными последствиями. искажение.

искажение.

Способ производства профилей также имеет значение, особенно для труб прямоугольного и квадратного сечения. Как объяснил Печо, некоторые трубки формируются непосредственно из змеевика, а затем в виде прямоугольника; другим придают круглую форму, а затем придают прямоугольную или квадратную форму.

РИСУНОК 4 Длина захвата — это расстояние между дальним верхним и нижним валками. Чем больше длина рукоятки, тем большее усилие должна иметь машина, чтобы вызвать изгиб. Симметричный изгиб происходит путем направления заготовки вперед и назад за несколько проходов. При асимметричной гибке дальний верхний валок (верхний слева на этом изображении) и нижний валок используются для создания гибки, часто за один проход.

Эта дополнительная работа имеет значение, которое может повлиять на то, как операторы профильной гибки настраивают свои машины. В некоторых случаях дополнительное упрочнение, возникающее при определенных технологиях производства труб (таких как формование круглой, а затем прямоугольной формы, вместо непосредственного формирования прямоугольника), на самом деле вызывает напряжение при холодной обработке боковых стенок трубы. Помогает это или мешает операции гибки, зависит от приложения. В некоторых случаях упрочнение помогает смягчить эффект искажения при изгибе с малым радиусом, иногда немного облегчая однопроходный изгиб. С другой стороны, более жесткая стенка также может увеличить вероятность чрезмерной обработки материала, в зависимости от того, сколько проходов использует оператор и серьезность изгиба.

Помогает это или мешает операции гибки, зависит от приложения. В некоторых случаях упрочнение помогает смягчить эффект искажения при изгибе с малым радиусом, иногда немного облегчая однопроходный изгиб. С другой стороны, более жесткая стенка также может увеличить вероятность чрезмерной обработки материала, в зависимости от того, сколько проходов использует оператор и серьезность изгиба.

Гибка открытых и закрытых профилей

Независимо от того, гнут ли операторы открытые или закрытые профили, выбор инструмента имеет решающее значение. Инструменты должны соответствовать профилю, но не быть настолько тугими, чтобы негативно повлиять на усадку и рост заготовки. Слишком туго затянутый инструмент может вызвать локальную деформацию и, в худшем случае, фактически выколоть поверхность материала.

Когда операторам необходимо согнуть открытый профиль, например угол или балку, в их распоряжении меньше инструментов для уменьшения деформации. Помимо выбора инструмента и подгонки, гибочные станки должны выбрать станок правильного размера, с достаточной грузоподъемностью и достаточной длиной захвата — достаточной, чтобы обеспечить необходимое усилие для уменьшения деформации, но не настолько длинной, чтобы потребовалось слишком много времени на жертву. прямой участок. Многие современные трехвалковые гибочные станки также имеют тяговые узлы, поддерживающие полки балки для уменьшения деформации (см. рис. 5).

прямой участок. Многие современные трехвалковые гибочные станки также имеют тяговые узлы, поддерживающие полки балки для уменьшения деформации (см. рис. 5).

Когда операторы работают с трубчатыми секциями, они могут решить использовать оправку, и в этом случае то, как эта оправка подходит, может иметь решающее значение. Когда гибочный валик получает материал, оператор обычно измеряет внутренний и наружный диаметры, чтобы убедиться, что они находятся в пределах допустимого диапазона стана, а затем выбирает или заказывает подходящую оправку.

Допуски на фрезерование также добавляют сложности. Если оправка обрабатывается в соответствии с нижним пределом допуска трубы, а полученный материал находится на верхнем пределе допуска, оправка может не обеспечивать достаточную поддержку. И наоборот, слишком плотная оправка может препятствовать росту и усадке материала, что может привести к локальной деформации. Если допуски особенно критичны, производители инструментов для оправки запрашивают несколько футов материала, чтобы убедиться, что оправка спроектирована по размеру.

Проектирование с учетом деформации

В руководстве по проектированию от AISC указаны стандартные допуски для изогнутой стали, рассчитанные по внутренней хорде и внутренней или средней ординате возвышения (см. рис. 6). Если элемент имеет длину 10 футов или менее, стандартные допуски допускают +/- 0,125 дюйма на возвышении посередине ординаты. «Но чем длиннее член, тем больше отклонение допускается на этом среднем подъеме», — сказал Печо. Несмотря на это, допуски могут меняться в зависимости от различных факторов, все из которых указаны в руководстве AISC.

Однако руководство AISC не содержит стандартов допустимых отклонений от искажений. Как объяснил Печо, допуски на искажения варьируются от магазина к магазину и даже от работы к работе. Как правило, многие первоклассные гибочные станки стремятся выдержать допуск (по сравнению с номинальным размером) на 5 % роста и 5 % усадки для труб квадратного и прямоугольного сечения и незамкнутых форм, а также 5 % овальности для круглых форм (см. рис. 7). ). По мере того, как размеры труб становятся большими, особенно с трубами «гигантского размера», этот показатель допуска для усадки, роста и овальности может составлять от 7% до 10% и по-прежнему считаться приемлемым при расчетах пониженной прочности.

рис. 7). ). По мере того, как размеры труб становятся большими, особенно с трубами «гигантского размера», этот показатель допуска для усадки, роста и овальности может составлять от 7% до 10% и по-прежнему считаться приемлемым при расчетах пониженной прочности.

Эти цифры являются максимально допустимыми допусками деформации, которые рекламирует гибочный ролик, хотя типичная работа может быть сформирована с гораздо более жестким допуском. «Мы видим, что допуски на искажения изогнутых квадратных и прямоугольных полых структурных профилей обычно составляют от 1% до 2%», — сказал Печо. Он добавил, что если присмотреться, то можно увидеть искажение, например небольшую вогнутость на внутренней радиусной стенке. «Но это все еще структурно звуковая часть».

Несмотря на это, структурная целостность является истинной мерой пригодности изогнутого элемента к эксплуатации, поэтому в руководстве по проектированию AISC подробно рассматриваются уравнения, показывающие, как определенная степень деформации влияет на прочность заготовки.