Стандартный вес ламинированной фанеры

Типовой лист ламинированной фанеры из берёзового шпона длиной 2440 (мм), шириной 1220 (мм), толщиной 4 (мм) весит 7.7 (кг).

Стандартный вес ламинированной фанеры:

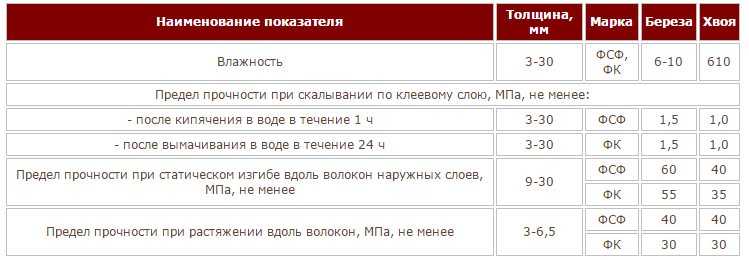

Параметры и характеристики листов ламинированной фанеры определяются нормативами ГОСТ 3916.1-96.

Важно: для справочных расчетов чаще всего принимают усредненную плотность фанеры в 650 (кг/м3).

Вес листа ламинированной фанеры с берёзовым шпоном 2440х1220 (мм) разной толщины:

- 4 (мм) – 7.7 (кг), 6.5 (мм) – 12.6 (кг), 8 (мм) – 15.5 (кг), 9 (мм) – 17.4 (кг), 12 (мм) – 23.2 (кг), 15 (мм) – 29 (кг), 18 (мм) – 34.8 (кг), 21 (мм) – 40.6 (кг).

Вес листа ламинированной фанеры с берёзовым шпоном 2500х1250 (мм) разной толщины:

- 4 (мм) – 8.1 (кг), 6.5 (мм) – 13.2 (кг), 8 (мм) – 16.3 (кг), 9 (мм) – 18.3 (кг), 12 (мм) – 24.

4 (кг), 15 (мм) – 30.5 (кг), 18 (мм) – 36.5 (кг), 21 (мм) – 42.6 (кг).

4 (кг), 15 (мм) – 30.5 (кг), 18 (мм) – 36.5 (кг), 21 (мм) – 42.6 (кг).

Общая масса ламинированной фанеры

| Чертеж | h (мм) | p (кг/м3) | Норматив |

|

Ламинированная |

от 3 (мм) до 30 (мм) | 650 (кг/м3) | ГОСТ 3916.1-96 |

| Масса квадратного метра ламинированной фанеры | |||

|---|---|---|---|

| h (мм) | Метр (кг) | 2440х1220 (кг) | 2500х1250 (кг) |

| 3 (мм) | 1.95 (кг) |

5. 8 (кг) 8 (кг)

|

6.09 (кг) |

| 4 (мм) | 2.6 (кг) | 7.74 (кг) | 8.13 (кг) |

| 6.5 (мм) | 4.23 (кг) | 12.58 (кг) | 13.2 (кг) |

| 8 (мм) | 5.2 (кг) | 15.48 (кг) | 16.25 (кг) |

| 9 (мм) | 5.85 (кг) | 17.41 (кг) | 18.28 (кг) |

| 12 (мм) | 7.8 (кг) | 23.22 (кг) | 24.38 (кг) |

| 15 (мм) |

9. 75 (кг) 75 (кг)

|

29.02 (кг) | 30.47 (кг) |

| 18 (мм) | 11.7 (кг) | 34.83 (кг) | 36.56 (кг) |

| 21 (мм) | 13.65 (кг) | 40.63 (кг) | 42.66 (кг) |

| 24 (мм) | 15.6 (кг) | 46.44 (кг) | 48.75 (кг) |

| 27 (мм) | 17.55 (кг) | 52.24 (кг) | 54.84 (кг) |

| 30 (мм) | 19.5 (кг) | 58.05 (кг) |

60. 94 (кг) 94 (кг)

|

Цена ламинированной фанеры зависит от размера и толщины, чтобы купить ламинированную фанеру вы можете обратится к нам по телефонам указанным на сайте.

Влагостойкая фанера: основные размеры, вес, толщина

Прежде чем выбирать материал, надо определиться с его параметрами. Размеры влагостойкой фанеры, ее толщина и плотность оказывают решающее влияние на эксплуатационные характеристики, их важно знать, чтобы правильно подобрать вид транспорта, рассчитать стоимость доставки.

Типовые размеры

Стандартная величина фанерных листов регламентируется ГОСТ 3916.1-2018 и ГОСТ 3916.2-2018 (лиственные и хвойные породы). В соответствии с этими стандартами минимальная ширина фанеры составляет 1220 мм, максимальная длина — 3660 мм. Наибольшее распространение получили размеры листа 1220х2440 мм, 1250х2500 мм, 1500х3000 мм. На рынке также востребована влагостойкая фанера квадратного формата 1525х1525 мм.

Особенности применения фанеры разных размеров:

- Малоформатная. 1525х1525 мм. Часто заказывают для бытовых целей, так как ее можно транспортировать в грузовых микроавтобусах. Применяют для отделки поверхностей с небольшой площадью. Плюсы: небольшой вес, простота транспортировки и обработки. Особенность: больше стыков, чем при использовании крупных листов.

- Большие листы — длиной 2500 и 3000 мм. Для перевозки нужен полноценный грузовик, но в промышленных условиях это не проблема, зато она выгоднее при отделке просторных помещений.

- Индивидуальные размеры. Заказывают реже, так как особая потребность в них возникает редко.

Спланируйте раскладку фанерных листов заранее, и вы сможете точно определить, какие размеры предпочтительнее.

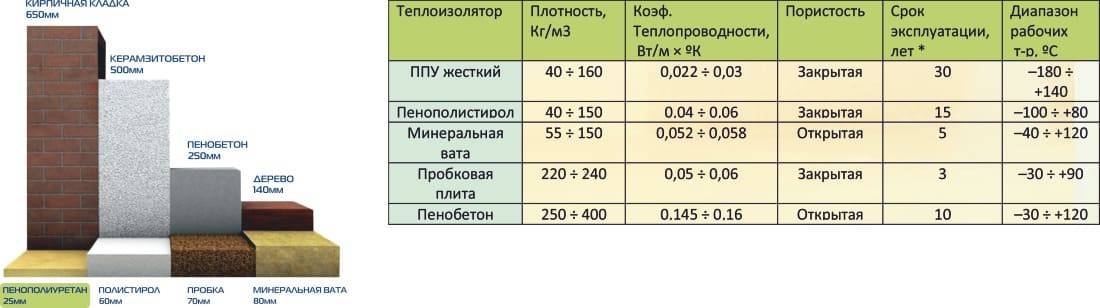

Толщина

Минимальная толщина фанеры составляет 3 мм (3-слойная). Она более гибкая, поэтому ее часто используют в авиамоделировании, при изготовлении мебели, создании оригинальных интерьерных конструкций. Максимальная толщина фанерных листов равна 30 мм — это мощный материал, который пригоден для перекрытий, так как выдерживает большую нагрузку. Рассмотрим варианты применения фанеры в зависимости от толщины:

Она более гибкая, поэтому ее часто используют в авиамоделировании, при изготовлении мебели, создании оригинальных интерьерных конструкций. Максимальная толщина фанерных листов равна 30 мм — это мощный материал, который пригоден для перекрытий, так как выдерживает большую нагрузку. Рассмотрим варианты применения фанеры в зависимости от толщины:

- 4 мм. Влагостойкая фанера с такой толщиной применяют преимущественно в быту и при производстве мебельных фасадов (элитный и первый сорт).

- 6 мм. Обшивка салонов автомобилей, промышленных холодильных камер, термофургонов;

- 9 мм. Отделка поверхностей, на которые не оказывается существенная нагрузка. В частности, стен, пола, кровельные конструкции под мягкую кровлю (где не планируется установка массивной мебели и оборудования). Этот тип фанеры востребован в машиностроении — в качестве основания фургонов.

-

12 мм. Можно использовать в качестве основы под напольное покрытие, в том числе на объектах, где предполагается значительная нагрузка на основание.

Материал устанавливают как днище в автоприцепах — он достаточно мощный и надежный. Может использоваться в судостроении, преимущественно на катерах и лодках (палуба).

Материал устанавливают как днище в автоприцепах — он достаточно мощный и надежный. Может использоваться в судостроении, преимущественно на катерах и лодках (палуба). - 15 мм. Подойдет как основа пола в коммерческих помещениях с большой проходимостью. Можно использовать для изготовления стеллажей, этажерок, других конструкций для хранения.

- 18 мм. Популярный вариант для изготовления опалубки. Отлично выдерживает вес бетонного раствора, поэтому именно такая фанера применяется для заливки бордюров, при обустройстве входных зон (крылец, ступеней и так далее).

- 21 и 24 мм. Толстые фанерные листы пригодны для обустройства фундаментной опалубки. Еще их используют при возведении кровельных конструкций.

-

27 и 30 мм. Основные направления применения — промышленность и строительство. Например, создание опалубки, если задействуется монолитная строительная технология. Еще их применяют для изготовления двутавровых балок.

- 35 мм и 40 мм. Эти виды фанеры применяются крайне редко, при огромных нагрузках. В быту они не используются.

Какая толщина нужна для ваших нужд? Ориентируйтесь на предполагаемую нагрузку + 10–15 % запаса.

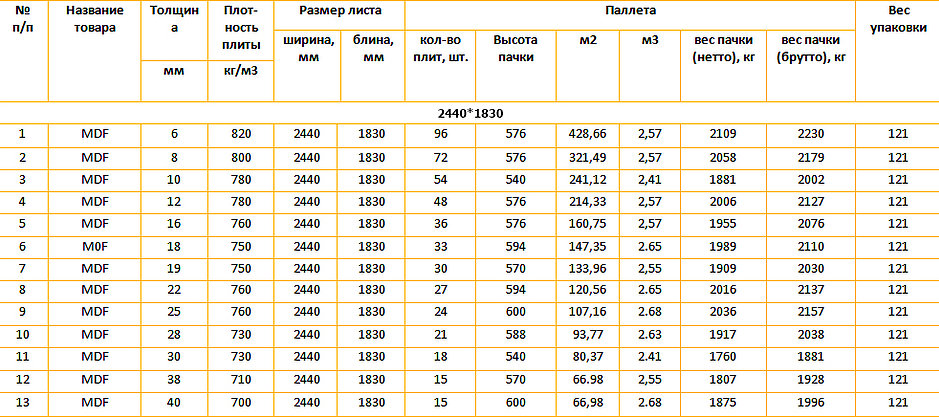

Плотность влагостойкой фанеры

Плотность фанерных листов зависит от свойств древесины и может меняться в пределах от 550 до 750 кг/м3. Как правило, она выше, чем у древесной породы за счет клеевых составов — смолы существенно тяжелее. Основные моменты:

- На плотность влияет тип фанеры: хвойная легче (приблизительно 650 кг/м3), березовая тяжелее (около 750 кг/м3).

- Наибольшая плотность у фанеры БК — 1200 кг/м3, ФСФ и ФК — ориентировочно 660 кг/м3.

Плотность характеризует прочность материала, его стойкость к механическим нагрузкам.

Вес влагостойкой фанеры

Масса определяется толщиной, размером листа и плотностью. Последний показатель для влагостойкой фанеры ФК, ФСФ и ФОФ (ламинированная) принимается за 650 кг/м3.

m = V * ρ = объем * плотность

V = длина * ширина * толщина

Так, влагостойкая фанера марки ФК (лиственный) будет весить:

| Толщина (мм) | Вес листа 1525х1525 мм (кг) | Вес листа 2440х1220 мм (кг) |

| 3 | 4,5 | 5,8 |

| 4 | 6 | 7,74 |

| 6 | 9,1 | 11,6 |

| 8 | 12,1 | 15,5 |

| 10 | 15,1 | 19,35 |

| 12 | 18,1 | 23,2 |

| 15 | 22,7 | 29 |

| 18 | 27,2 | 34,8 |

| 20 | 30,2 | 38,7 |

| 21 | 31,7 | 40,6 |

Большинство производителей указывает на упаковке плотность влагостойкой фанеры — вы можете самостоятельно рассчитать вес одного или нескольких листов.

Как выбрать влагостойкую фанеру

Фанерные листы марки БК используются крайне редко, преимущественно в случаях, когда предполагается продолжительный контакт с водой. В основном востребована влагостойкая фанера трех марок:

- ФК. Подойдет для внутреннего применения.

- ФСФ. Превосходит ФК по степени влагостойкости, но так как содержит формальдегиды, применяют только для наружных работ.

- ФОФ (ламинированная). Можно использовать внутри и снаружи, обладает повышенной влагоустойчивостью. Может оснащаться цветной пленкой или пленкой под покраску.

Чем больше площадь поверхности, которую предстоит отделывать, тем выгоднее большие размеры листа. Итак, для облицовки стен в небольшом коридорчике берите фанеру 1525х1525 мм, а в качестве чернового пола в помещение площадью свыше 50 м2 — 1220х2440 мм (или более крупную на заказ. При подборе толщины руководствуйтесь условиями эксплуатации, если точнее, предполагаемой нагрузкой.

Характеристики

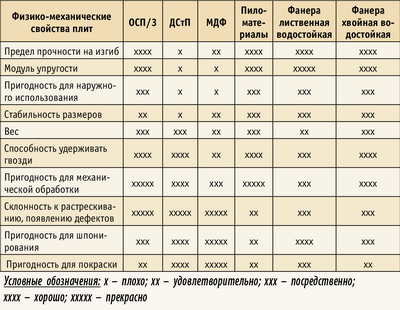

Изделия из инженерной древесины имеют определенные и стандартизированные структурные свойства. Поэтому их характеристики прочности и жесткости полностью предсказуемы. Знак сертификации продукции EWPAA/JAS-ANZ означает, что они также очень надежны.

Изделия из инженерной древесины, сертифицированные EWPAA, включают:

- Конструкционная фанера

- Фанера для опалубки бетона

- Морская фанера

- Ламинированный брус (LVL)

- LVL/фанерные двутавры.

Фанера для внутренних и наружных работ также сертифицирована EWPAA, но не является конструкционной древесиной. Это неструктурные панельные изделия.

Расположение шпона

Каждый из конструктивных изделий из древесины, сертифицированный EWPAA, изготавливается с особым расположением шпона для оптимизации эксплуатационных характеристик при предполагаемом применении.

Производственные аспекты, отличающие каждую из конструктивных изделий из древесины и приводящие к различным рабочим характеристикам в процессе эксплуатации, включают:

- Плотность и порода используемой древесины

- Качество используемого шпона

- Толщина и расположение отдельных слоев фанеры

- Тип связки между винирами.

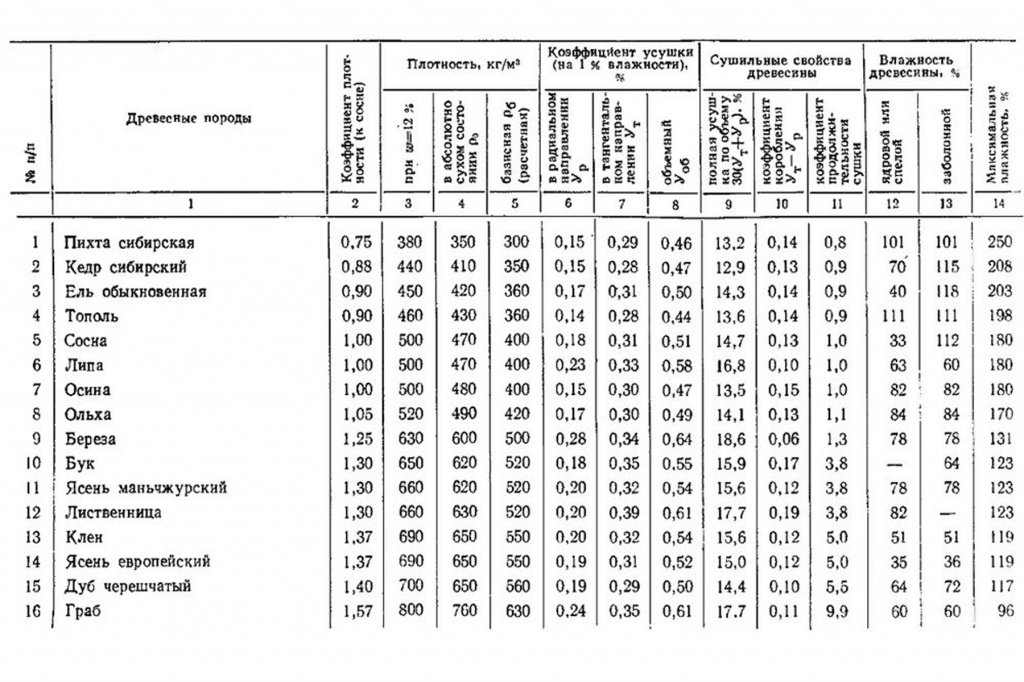

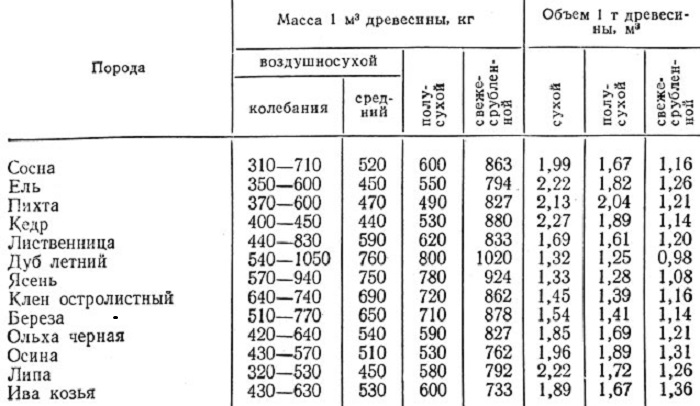

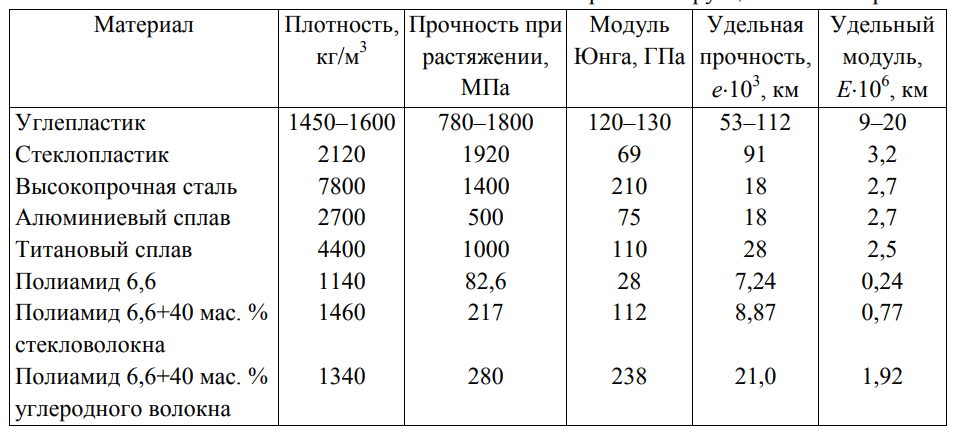

Плотность и порода древесины

Плотность фанеры и ЛВЛ приблизительно эквивалентна плотности породы древесины, используемой для изготовления изделия. Плотность сосновой фанеры находится в пределах 500 — 650 кг/м3. Плотность эвкалиптовой фанеры лиственных пород может превышать 900 кг/м3 в зависимости от используемой породы древесины.

Как правило, виды с более высокой плотностью обладают более высокими инженерными свойствами. Породы древесины также могут быть выбраны, чтобы обеспечить подходящую основу для достижения высококачественной отделки.

Качество шпона

Марка шпона, используемая в фанере или LVL, влияет на их структурные характеристики. Использование всех видов шпона класса А или В в конструкционной фанере повысит ее технические свойства на один класс напряжения. Однако обычно из эстетических соображений, а не структурных характеристик указываются только более качественные сорта облицовочного шпона.

Морская фанера покрыта высококачественным лицевым и внутренним шпоном, что не только обеспечивает высокое качество отделки, но также повышает ударопрочность и сводит к минимуму проникновение воды через сучки в сердцевинном шпоне. Полезные качества материала для строительства лодок! (Примечание: морская фанера не является водонепроницаемой — окончательная отделка внешней поверхности обеспечивает водонепроницаемое покрытие).

Полезные качества материала для строительства лодок! (Примечание: морская фанера не является водонепроницаемой — окончательная отделка внешней поверхности обеспечивает водонепроницаемое покрытие).

Расположение шпона и толщина шпона

Расположение и толщина отдельных слоев шпона в фанере и LVL имеет решающее значение для определения размерной стабильности и структурных характеристик прочности и жесткости.

Стабильность размеров

Перекрёстное ламинирование слоев шпона ограничивает перемещение шпона поперек волокон из-за изменений влажности и температуры. Таким образом, размерная стабильность при изменении влажности и температуры фанеры и изделий из ЛВЛ, содержащих кросс-ламинированный шпон, будет выше, чем у других изделий из дерева. Стабильность размеров ЛВЛ без поперечных полос будет аналогична исходной древесине, из которой он был изготовлен.

Данные для расчета гигроскопического перемещения фанеры при изменении влажности приведены в руководстве по проектированию EWPAA «Фанера конструкционная для коммерческих и промышленных полов».

Прочность и жесткость

Как правило, в фанерных панелях наибольшее влияние на прочность и жесткость оказывают наружные слои шпона. Увеличение толщины лицевого шпона повысит характеристики прочности и жесткости в направлении волокон лицевого слоя. Тонкий лицевой шпон с более толстым лежащим под ним поперечным шпоном будет иметь тенденцию придавать фанере более одинаковые характеристики прочности и жесткости в обоих направлениях.

Конструкционная фанера обычно имеет более толстую лицевую часть шпона, чем фанера, используемая для изготовления бетонной опалубки или морской фанеры. Конструкционная фанера передает нагрузку во всех направлениях, однако из-за расположения шпона большая часть конструкционной фанеры имеет гораздо большую прочность и жесткость в направлении лицевых волокон. Указано, что конструкционная фанера должна поддерживаться таким образом, чтобы лицевые волокна были параллельны пролету. Подпирать фанеру с направлением волокон лицевой стороны под прямым углом к пролету не рекомендуется. (Примечание: направление волокон фанеры на лицевой стороне обычно параллельно длине листа фанеры).

(Примечание: направление волокон фанеры на лицевой стороне обычно параллельно длине листа фанеры).

Фанера для опалубки для бетона и морская фанера обычно имеют более тонкие лицевые слои поверх более толстых лежащих под ними поперечных слоев и имеют одинаковые свойства прочности и жесткости в обоих направлениях; характеристики, важные для бетонной опалубки и лодок. Фактические структурные свойства фанеры для бетонной опалубки как вдоль, так и поперек волокон указаны в руководстве по проектированию EWPAA «Фанера в бетонной опалубке».

ЛВЛ (и двутавры) обычно имеют однонаправленные шпоны. То есть все шпоны параллельны длине балки и нет поперечных шпонов. Это оптимизирует их работу в качестве луча, охватывающего одно направление.

ПРИМЕЧАНИЕ. Как правило, различные типы фанеры не могут быть использованы для одного и того же конструкционного применения. Например, конструкционная и корабельная фанера с эквивалентной степенью напряжения и толщиной не будет работать одинаково в напольном покрытии. Конструкционная фанера обычно будет более жесткой и прочной, если ее поддерживать с направлением лицевых волокон, параллельным пролету, чем морская фанера.

Конструкционная фанера обычно будет более жесткой и прочной, если ее поддерживать с направлением лицевых волокон, параллельным пролету, чем морская фанера.

Тип связки

Изделия из инженерной древесины, сертифицированные EWPAA, склеиваются с помощью фенольного клея типа A, за исключением некоторых видов фанеры для бетонной опалубки, в которых используются связки с меньшей прочностью.

ПРИМЕЧАНИЕ. Прочность соединения отличается от долговечности шпона. Шпон может потребовать консервирующей обработки в зависимости от предполагаемого применения фанеры.

Стойкость к химическим веществам

Фанера относительно не подвержена влиянию умеренно кислотных и щелочных условий между pH 3 и pH 20 в пределах нормальных диапазонов атмосферных температур.

Выдержка из публикации EWPAA «Факты о фанере», любезно предоставлена EWPAA.

Фанера из березы | Энциклопедия МДПИ

Растущий спрос на волокно вынуждает производителей исследовать возможность использования новых видов фанеры. Здесь авторы исследовали осину и черную ольху отдельно и в сочетании с березовыми пластами, а также с различной толщиной шпона в фанерном производстве.

Здесь авторы исследовали осину и черную ольху отдельно и в сочетании с березовыми пластами, а также с различной толщиной шпона в фанерном производстве.

1. Введение

Фанера является вторым по объемам производства древесным материалом в мире [1] . В Эстонии древесина и изделия из древесины вносят один из крупнейших вкладов в экономику, на его долю приходится 10% валового внутреннего продукта (ВВП) и 5% рабочей силы. В Балтийском и Северном регионах Европы береза повислая является наиболее распространенной породой в производстве фанеры. Около 51% территории Эстонии покрыто лесами, из которых 290,9% приходится на березу, 4% на осину и 2,2% на черную ольху, исследованные здесь породы [2] . Основными породами древесины, используемыми производителями фанеры в Северной Европе, являются ель, сосна и береза. Эти породы используются уже многие десятилетия благодаря доступности и высокому качеству древесного материала. Однако изменение климата и эффективное использование биомассы, например низкокачественных пород древесины, заставят производителей шпона искать другие источники и породы. Осина и черная ольха обычно не используются в производстве фанеры, как в виде одновидовых, так и смешанных продуктов. В прошлом их относительно более низкая доступность и качество по сравнению с березой делали их использование нецелесообразным. Кроме того, эти виды обычно имеют более низкую плотность [3] , а более низкая плотность снижает механические свойства древесины [4] . Однако эти породы имеют более низкие цены на бревна, и особенно для осины меньшая плотность обеспечивает возможность более низкой себестоимости и меньшего веса продукции.

Осина и черная ольха обычно не используются в производстве фанеры, как в виде одновидовых, так и смешанных продуктов. В прошлом их относительно более низкая доступность и качество по сравнению с березой делали их использование нецелесообразным. Кроме того, эти виды обычно имеют более низкую плотность [3] , а более низкая плотность снижает механические свойства древесины [4] . Однако эти породы имеют более низкие цены на бревна, и особенно для осины меньшая плотность обеспечивает возможность более низкой себестоимости и меньшего веса продукции.

Использование твердых пород древесины в производстве шпона описано в [5] в расширенном обзоре литературы. Однако в этом обзоре основное внимание уделялось породам лиственных пород Северной Америки, Азии и Австралии, а также клееному фанерному пиломатериалу (LVL). Более поздние исследования были сосредоточены также на породах осины, черной и серой ольхи. Рохумаа и др. [6] показали, что эти виды можно успешно склеивать и комбинировать друг с другом в текущих условиях производства фанеры. Более того, Каллакас и соавт. [7] показал, что породы березы, осины и ольхи можно комбинировать с помощью различных систем укладки для управления прочностными свойствами конечного продукта. Предыдущие исследования также показывают, что шпон из разных пород древесины имеет разную шероховатость, даже если он изготовлен в одинаковых условиях [6] . Для того чтобы сформировать успешную линию склеивания, контакт между поверхностями должен быть достаточным и преодолевать шероховатость [8] . Обычно в случае шпона производители фанеры увеличивают расход клея и давление прессования, но эффективность этого метода не подтверждена [9] . Причина может быть связана с условиями обработки шпона [10] [11] [12] [13] , которые также влияют на формирование токарного чека. Обычно более толстый шпон имеет более глубокую токарную обработку [13] , которые влияют на расход клея [14] и качество склеивания фанеры [12] .

Более того, Каллакас и соавт. [7] показал, что породы березы, осины и ольхи можно комбинировать с помощью различных систем укладки для управления прочностными свойствами конечного продукта. Предыдущие исследования также показывают, что шпон из разных пород древесины имеет разную шероховатость, даже если он изготовлен в одинаковых условиях [6] . Для того чтобы сформировать успешную линию склеивания, контакт между поверхностями должен быть достаточным и преодолевать шероховатость [8] . Обычно в случае шпона производители фанеры увеличивают расход клея и давление прессования, но эффективность этого метода не подтверждена [9] . Причина может быть связана с условиями обработки шпона [10] [11] [12] [13] , которые также влияют на формирование токарного чека. Обычно более толстый шпон имеет более глубокую токарную обработку [13] , которые влияют на расход клея [14] и качество склеивания фанеры [12] . Однако предыдущие исследования шпона из осины и ольхи не оценивали влияние толщины шпона и расхода клея на механические свойства фанеры.

Однако предыдущие исследования шпона из осины и ольхи не оценивали влияние толщины шпона и расхода клея на механические свойства фанеры.

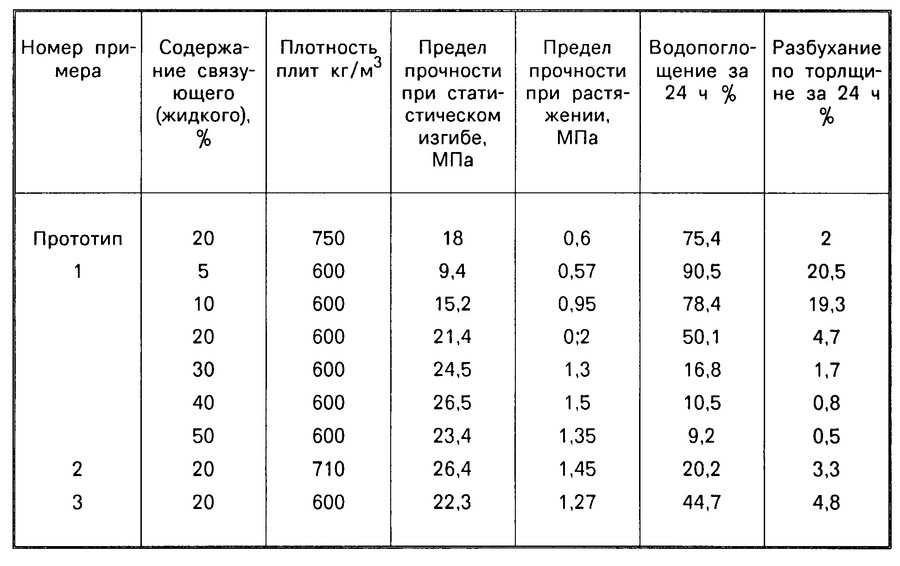

2. Расход и плотность клея

Клейнаносился на все шпоны в одинаковых условиях и с одинаковыми настройками машины. Наименьший расход клея составил 152 г/м 2 с березовой фанерой, а самый высокий показатель составил 196 г/м 2 с осиной, содержащей шпон толщиной 2,6 мм, как показано в Таблица 1 .

Таблица 1. Расход клея на клеевой шов (последнее число обозначает толщину шпона в мм).

| Фанера Тип | Средний расход клея (г/м 2 ) | Стандартное отклонение (г/м 2 ) |

|---|---|---|

| Береза 1,5 | 152 | 7 |

| Ольха черная 1,5 | 156 | 10 |

| Осина 1,5 | 177 | 16 |

| Аспен 2,6 | 195 | 7 |

| C-черная ольха 1,5 | 156 | 8 |

| C-осина 1,5 | 187 | 8 |

C-Aspen 2. 6 6 | 185 | 6 |

Береза, черная ольха и комбинированная фанера из черной ольхи (с березовым шпоном) имели наиболее близкий расход клея. На шпон осины 1,5 мм расходуется на 15,8 % больше клея, чем на эталонную березу, а на шпон осины 2,6 мм расходуется на 28,3 % больше. В случае комбинированной фанеры расход клея соответствовал образцу среднего шпона, на который наносился клей.

Как показано на Рис. 1 , общий расход клея при заданной толщине был наибольшим для комбинированной осиной фанеры и осиной фанеры толщиной 1,5 мм. Ольха черная, ольха комби и фанера из березы были очень похожи друг на друга. Наименьший расход клея был при использовании фанеры из осины 2,6 мм и комбинированной фанеры из осины 2,6 мм, расход на 34–40 % ниже по сравнению с березовой фанерой и почти на 50 % меньше, чем для шпона осины 1,5 мм или комбинированной осины.

Рис. 1. Суммарный расход клея на панель в зависимости от толщины фанеры для всех типов фанеры. (Последняя цифра показывает толщину шпона в мм).

1. Суммарный расход клея на панель в зависимости от толщины фанеры для всех типов фанеры. (Последняя цифра показывает толщину шпона в мм).

Плотность панелей указана на рис. 2 . Березовая фанера имела наибольшую плотность (707 кг/м 3 ), а фанера из черной ольхи – самую низкую среди фанер, изготовленных из 1,5-мм шпона (583 кг/м 3 ). Как и ожидалось, использование березового шпона с сердцевинами меньшей плотности увеличило среднюю плотность панелей. Из шпона осины 2,6 мм производились фанерные панели со значительно меньшей плотностью, чем из шпона 1,5 мм, включая фанерные панели самой низкой плотности в исследовании, осина 2,6 мм при 549кг/м 3 .

Рисунок 2. Средняя плотность в зависимости от типа фанеры (линии на столбиках показывают стандартное отклонение).

3. Прочность на изгиб (MOR) и модуль упругости (MOE)

В рис. 3 видны несколько тенденций MOR. Во-первых, по мере увеличения толщины панели MOR в направлении волокон уменьшался и увеличивался в поперечном направлении. В результате MOR в направлении зерна и поперечном направлении начали сходиться при больших толщинах. Самый высокий MOR наблюдался у чистой березовой фанеры с использованием шпона 1,5 мм при всех толщинах (от 120 Н/мм 2 для 6,5 мм до 99,1 Н/мм 2 для 18 мм) и самый низкий из фанеры только с покрытием из черной ольхи 1,5 мм (от 97,5 Н/мм 2 для 6,5 мм до 64,7 Н/мм 2 для 18 мм). В поперечном направлении наибольший МТР для всех толщин имела фанера из березы (от 53,8 Н/мм 2 для 6,5 мм до 71,6 Н/мм 2 для 18 мм), а самый низкий ( от 20,6 Н/мм 2 для 6,5 мм до 45,9 Н/мм 2 для 18 мм).

Во-первых, по мере увеличения толщины панели MOR в направлении волокон уменьшался и увеличивался в поперечном направлении. В результате MOR в направлении зерна и поперечном направлении начали сходиться при больших толщинах. Самый высокий MOR наблюдался у чистой березовой фанеры с использованием шпона 1,5 мм при всех толщинах (от 120 Н/мм 2 для 6,5 мм до 99,1 Н/мм 2 для 18 мм) и самый низкий из фанеры только с покрытием из черной ольхи 1,5 мм (от 97,5 Н/мм 2 для 6,5 мм до 64,7 Н/мм 2 для 18 мм). В поперечном направлении наибольший МТР для всех толщин имела фанера из березы (от 53,8 Н/мм 2 для 6,5 мм до 71,6 Н/мм 2 для 18 мм), а самый низкий ( от 20,6 Н/мм 2 для 6,5 мм до 45,9 Н/мм 2 для 18 мм).

Рисунок 3. Для различных типов и толщин фанеры MOR в зависимости от толщины в направлении волокон (II) и поперечном (┴) направлении. (Примечание: один и тот же цвет используется как для направления волокон, так и для поперечного направления (более низкие значения) для каждого типа фанеры).

При сравнении MOR все фанерные панели показали более низкую прочность, чем березовые, как указано в Таблице 2 . Самая низкая относительная (и абсолютная) прочность была у фанеры толщиной 6,5 мм из чистой осины толщиной 2,6 мм в поперечном направлении, поскольку эта панель содержит только один поперечный шпон, расположенный на нейтральной оси.

Таблица 2. Снижение прочности по сравнению со стандартной березовой фанерой при каждой толщине.

| Толщина фанеры | Направление зерна | Перекрестное направление | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Б. Ольха | Аспен | C-Ольха | К-Аспен | Б. Ольха Ольха | Аспен | C-Ольха | К-Аспен | |||||

| 1,5 | 1,5 | 2,6 | 1,5 | 1,5 | 2,6 | 1,5 | 1,5 | 2,6 | 1,5 | 1,5 | 2,6 | |

| 6,5 | −19% | −21% | −18% | −4% | −20% | −15% | −23% | −62% | −25% | −17% | ||

| 9 | −32% | −27% | −16% | −15% | −20% | −24% | −21% | −37% | −18% | −14% | ||

| 12 | −33% | −25% | −31% | −18% | −25% | −26% | −16% | −48% | −26% | −26% | ||

| 15 | −34% | −27% | −22% | −25% | −25% | −28% | −14% | −30% | −24% | −22% | ||

| 18 | −35% | −20% | −24% | −22% | −20% | −29% | −13% | −36% | −31% | −19% | ||

| Средний | −30% | −24% | −24% | −16% | −21% | −23% | −25% | −17% | −49% | −30% | −21% | −18% |

Для MOE все результаты соответствовали той же схеме, что и для MOR. С увеличением толщины МОЕ уменьшалась в направлении зерна и увеличивалась в поперечном направлении. В направлении волокон средние результаты MOE для всех включенных толщин составили 10 737 Н/мм 2 для осины, 12 447 Н/мм 2 для березы, 8707 Н/мм 2 для черной ольхи и в поперечном направлении, средние результаты МЧС для всех включенных толщин были 5490 Н/мм 2 для осины, 6201 Н/мм 2 для березы, и 4429 Н/мм 2 для черной ольхи. Для фанеры из осины со шпоном толщиной 2,6 мм МДС составила 11 270 Н/мм 2 в направлении волокон и 3013 Н/мм 2 в поперечном направлении. В МОЭ результаты существенно не отличались для панелей из комбинированной осины и фанеры из осины, но комбинированная фанера из черной ольхи дала более высокие результаты (10,985 Н/мм 2 ) в направлении волокон, тогда как в поперечном направлении значительных изменений не произошло (4180 Н/мм 2 ).

С увеличением толщины МОЕ уменьшалась в направлении зерна и увеличивалась в поперечном направлении. В направлении волокон средние результаты MOE для всех включенных толщин составили 10 737 Н/мм 2 для осины, 12 447 Н/мм 2 для березы, 8707 Н/мм 2 для черной ольхи и в поперечном направлении, средние результаты МЧС для всех включенных толщин были 5490 Н/мм 2 для осины, 6201 Н/мм 2 для березы, и 4429 Н/мм 2 для черной ольхи. Для фанеры из осины со шпоном толщиной 2,6 мм МДС составила 11 270 Н/мм 2 в направлении волокон и 3013 Н/мм 2 в поперечном направлении. В МОЭ результаты существенно не отличались для панелей из комбинированной осины и фанеры из осины, но комбинированная фанера из черной ольхи дала более высокие результаты (10,985 Н/мм 2 ) в направлении волокон, тогда как в поперечном направлении значительных изменений не произошло (4180 Н/мм 2 ).

Корреляция между расходом клея и MOR варьировала от очень слабой (0,05) у березы до умеренной 0,58 у ольхи черной, как видно из таблицы 3 .

4 (кг), 15 (мм) – 30.5 (кг), 18 (мм) – 36.5 (кг), 21 (мм) – 42.6 (кг).

4 (кг), 15 (мм) – 30.5 (кг), 18 (мм) – 36.5 (кг), 21 (мм) – 42.6 (кг). Материал устанавливают как днище в автоприцепах — он достаточно мощный и надежный. Может использоваться в судостроении, преимущественно на катерах и лодках (палуба).

Материал устанавливают как днище в автоприцепах — он достаточно мощный и надежный. Может использоваться в судостроении, преимущественно на катерах и лодках (палуба).