Гидравлические испытания трубопроводов — акт гидравлических испытаний и другие особенности

Процесс проведения гидравлических испытаний

После соответствующей подготовки и осмотра системы, начинаются испытательные мероприятия, во время которых:

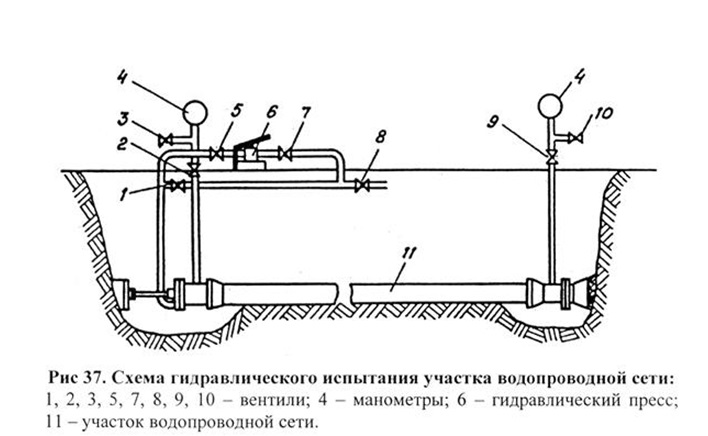

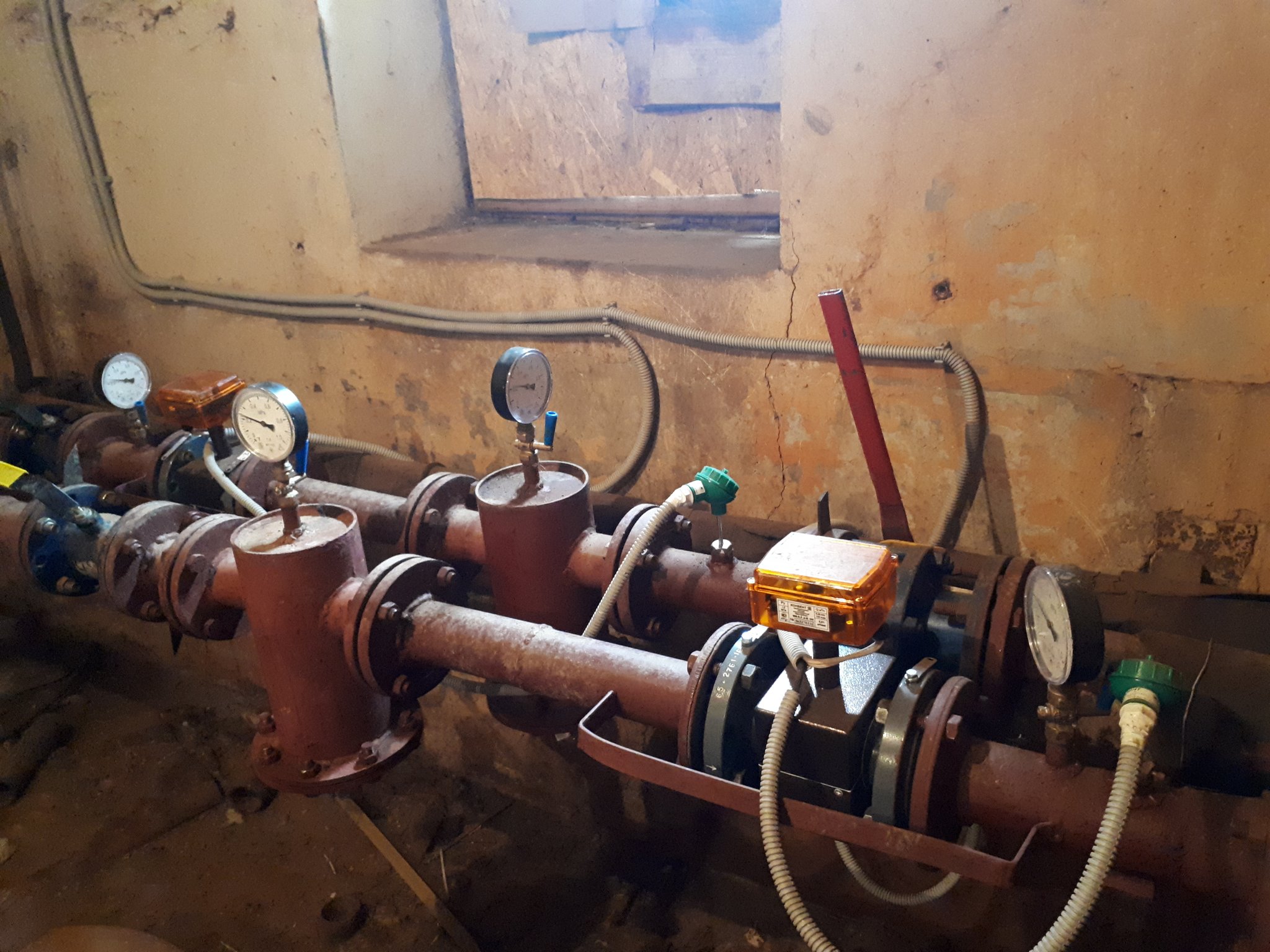

- Подключается гидравлическое оборудование и устанавливаются манометры;

- Система заполняется водой минимум +5оС. При этом воздушники должны находится в открытом состоянии, пока не покажется вода. Появление жидкости говорит об удалении всего воздуха из коммуникации. Для максимального выдавливания воздуха вода должна подаваться в наиболее низком месте системы.

- Во время заполнения магистрали жидкостью проверяются соединения с целью определения течи через негерметичные участки.

- Увеличивается напор и начинается тестирование трубопроводной сети. Время гидравлического испытания – минимум 5 минут.

- Давление плавно уменьшается до рабочих параметров.

- Вода сливается из коммуникации, после чего отсоединяется оборудование.

Считается, что испытания прошли успешно, если показания манометра остались неизменными, а в местах соединений и стыковки не наблюдается течи. В случае неудовлетворительных результатов, выполняется устранение погрешностей, после чего трубопроводная сеть подвергается повторному тестированию.

Показатели давления при тестировании на прочность устанавливаются проектной документацией и в зависимости от материала труб должны равняться:

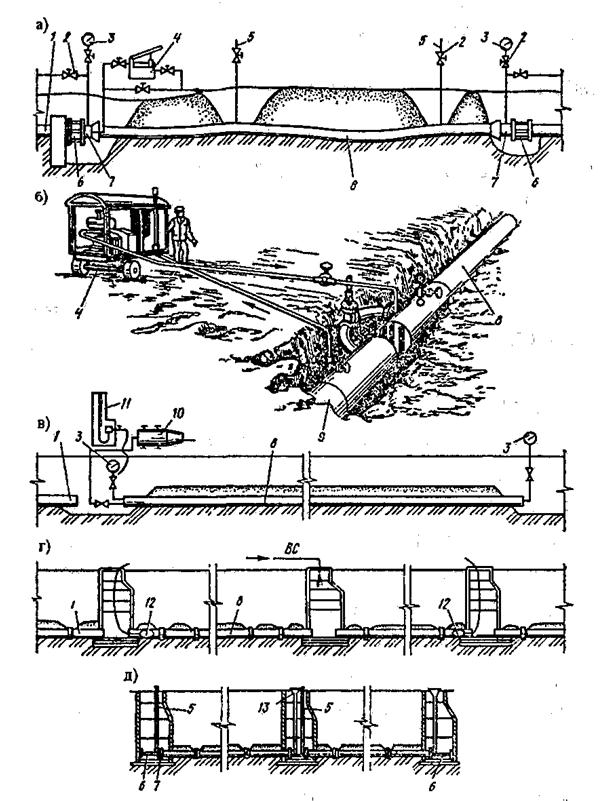

Что касается проверки наружных коммуникаций, то тестирование напорных магистралей, которые прокладываются в траншеях, проводится дважды. Первичные испытания выполняются до засыпания и фиксирования арматуры, повторные – после установки клапанов-предохранителей и гидрантов (монтируются на водопроводах).

Если испытательные мероприятия предстоит выполнять при минусовых температурах, то нужно позаботиться о том, чтобы вода в системе не замёрзла, в первую очередь это касается спускных каналов. В подобных ситуациях используется раствор хлористого кальция, который добавляется в воду, или предварительный прогрев.

В подобных ситуациях используется раствор хлористого кальция, который добавляется в воду, или предварительный прогрев.

| Характеристики трубопровода | Величина испытательного давления при предварительном испытании, МПа (кгс/кв.см) |

|---|---|

| 1. Стальной 1 класса* со стыковыми соединениями на сварке (в том числе подводный) с внутренним расчетным давлением Рр до 0,75 МПа (7,5кгс/кв.см) | 1,5 (15) |

| 2. То же, от 0,75 до 2,5 МПа (от 7,5 до 25 кгс/кв.см) | Внутреннее расчетное давление с коэффициентом 2, но не более заводского испытательного давления труб |

| 3. То же, св. 2,5 МПа (25 кгс/кв.см) | Внутреннее расчетное давление с коэффициентом 1,5, но не более заводского испытательного давления труб |

| 4. Стальной, состоящий из отдельных секций, соединяемых на фланцах, с внутренним расчетным давлением Рр до 0,5 МПа (5 кгс/кв.см) | 0,6(6) |

5. Стальной 2- и 3-го классов со стыковыми соединениями на сварке и с внутренним расчетным давлением Рр до 0,75 МПа (7,5 кгс/кв. см) см) | 1,0(10) |

| 6. То же от 0,75 до 2,5 МПа (от 7,5 до 25 кгс/кв.см) | Внутреннее расчетное давление с коэффициентом 1,5, но не более заводского испытательного давления труб |

| 7. То же, св. 2,5 МПа (25 кгс/кв.см) | Внутреннее расчетное давление с коэффициентом 1,25, но не более заводского испытательного давления труб |

| 8. Стальной самотечный водовод водозабора или канализационный выпуск | Устанавливается проектом |

| 9. Чугунный со стыковыми соединениями под зачеканку (по ГОСТ 9583-75 для труб всех классов) с внутренним расчетным давлением до 1 МПа (10 кгс/кв.см) | внутреннее расчетное давление плюс 0,5(5), но не менее 1(10) и не более 1,5(15) |

| 10. То же, со стыковыми соединениями на резиновых манжетах для труб всех классов | Внутреннее расчетное давление с коэффициентом 1,5, но не менее 1,5(15) и не более 0,6 заводского испытательного гидравлического давления |

11. Железобетонный Железобетонный | Внутреннее расчетное давление с коэффициентом 1,3, но не более заводского испытательного давления на водонепроницаемость |

| 12. Асбестоцементный | Внутреннее расчетное давление с коэффициентом 1,3, но не более 0,6 заводского испытательного давления на водонепроницаемость |

| Пластмассовый | Внутреннее расчетное давление с коэффициентом 1,3 |

Гидравлические испытания трубопроводов: этапы проверок, составление акта

Гидравлические испытания трубопроводов — это комплекс мероприятий, которые могут проводиться на разных этапах эксплуатации трубопроводов, но чаще всего эти испытания выполняются сразу после прокладки коммуникации, перед её запуском. Сети, которые работают под давлением, в обязательном порядке должны проверяться (в соответствии с положениями СНиП) на различные дефекты. Это нужно для того, чтобы предотвратить возникновение аварийной ситуации.

Гидравлические испытания — это проверка состояния и работоспособности магистрали при помощи давления, превышающего рабочее

Для чего проводят гидравлические испытания?

Во время гидравлических испытаний определяется прочность и герметичность конструкции, также определяется её объём. Подобные проверки проходят все виды трубопроводов на разных эксплуатационных этапах.

Подобные проверки проходят все виды трубопроводов на разных эксплуатационных этапах.

Существует три варианта, когда гидравлические проверки выполняются в обязательном порядке, независимо от направленности коммуникации:

- в процессе производства труб в обязательном порядке проводится проверка на качество. Также соответствующие испытания проходят прочие комплектующие к трубопроводам;

- после монтажа трубопроводной конструкции также проводят соответствующие испытания, проверяя коммуникацию на работоспособность;

- испытание трубопроводов также производится во время эксплуатации в профилактических целях.

Такие испытания способны выявить определённые несоответствия труб или комплектующих к ним со стандартами качества, прописанными в законах. Проведение проверочных мероприятий является необходимым пунктом эксплуатации оборудования, работающего под давлением.

Как правило, процедура проверки включает в себя несколько важных пунктов. Для гидравлического испытания создают экстремальные условия, чтобы точно определить надёжность трубопроводной магистрали.

Особенности гидравлических испытаний

Проверочное давление нагнетается в трубопровод медленно и плавно, чтобы не вызвать гидроудар или не создать другую аварийную ситуацию. Показатели давления, как уже было сказано выше, превышают стандартные эксплуатационные нормы.

Оборудование для испытаний комплектуется приборами, позволяющими контролировать давление в системе

Сила подачи жидкости фиксируется на измерительных приборах (манометрах), поэтому можно осуществлять контроль и регулировать процесс. По СНиП, подача жидкости сопровождается скоплением газа в разных точках коммуникации. Это очень важный момент, который необходимо контролировать, чтобы избежать непредвиденных ситуаций.

После наполнения трубопроводной конструкции водой оборудование находится под повышенным, проверочным давлением. Этот период называют временем выдержки.

Важно! Существует одно важное правило — во время выдержки оборудования необходимо исключить возможность скачков проверочного давления.

Показатели проверочного давления должны быть неизменными.

По окончании выдержки производится работа по снижению давления до обычных показателей. Во время проверки запрещается находиться кому-либо в непосредственной близости от испытуемого трубопровода. Рабочий персонал располагается в безопасном месте.

Когда гидравлическое испытание проведено, производится осмотр коммуникации на наличие повреждений и оценка полученной информации в соответствии со СНиП.

В каких условиях необходимо проводить гидравлическую проверку трубопроводов?

Гидравлические испытания трубопроводов являются сложным мероприятиям, которое требует определённой подготовки. Испытания должны соответствовать строительным нормам и правилам, поэтому такие проверки производят только высококвалифицированные специалисты.

Испытания проводятся строго по принятым нормам и правилам и к процессом руководят специалисты

Для проведения такой проверки трубопроводной магистрали необходимо придерживаться следующих условий:

- точки пользования в стояке активизируются одновременно для испытания, однако, это положение не всегда является обязательным и определяется индивидуально в зависимости от конкретного случая;

- характеристики устройств для сушки полотенец проверяются при испытании систем горячего водоснабжения;

- температурные замеры выполняются только по крайним точкам в конструкции;

- после проведения испытательных работ необходимо полностью удалить воду из системы;

- наполнение коммуникации производится снизу вверх.

Такое правило необходимо для правильного вытеснения воздуха и позволяет избежать аварийных ситуаций, связанных с переизбытком давления, а также воздушных пробок.

Такое правило необходимо для правильного вытеснения воздуха и позволяет избежать аварийных ситуаций, связанных с переизбытком давления, а также воздушных пробок. - начальный этап по заполнению коммуникации относится только к главному стояку, и только на следующих этапах производится наполнение стояков, ответвляющихся от главного.

- во время гидравлических испытаний температура окружающей среды не должна быть ниже, чем +5 °C.

Эти условия должны быть соблюдены независимо от типа трубопровода и рабочей среды, которую он транспортирует.

Гидравлические проверки проводят для следующего оборудования:

- внутренних пожарных водопроводов;

- систем горячего и холодного водоснабжения;

- отопительных систем.

Испытаниям подвергаются разные типы трубопроводов, в том числе отопительные и сети ГВС

Последовательность проведения работ

Мероприятия по гидравлической проверке выполняются в определённой последовательности.

- Очистка трубопроводной сети.

- Монтаж кранов, заглушек и измерительного оборудования (манометров).

- Подключение воды и гидравлического пресса.

- Наполнение коммуникации водой до нужного уровня.

- Проверка трубопроводной конструкции на наличие повреждений (деформированные места отмечаются).

- Ремонт проблемных участков.

- Выполнение повторной проверки.

- Отключение от трубопровода и удаление жидкости из системы.

- Демонтаж кранов, заглушек и манометров.

Все эти манипуляции необходимо производить в соответствии со строительными нормами и правилами, чтобы исключить халатность и аварийные ситуации.

Подготовительные работы

Перед проведением гидравлических испытаний обязательно нужно выполнить ряд подготовительных этапов. Рассмотрим последовательность проведения подготовительных работ:

- Трубопровод разделяют на условные части.

- Производится поверхностный визуальный осмотр коммуникации.

- Выполняется проверка технической документации.

- На конструкцию фиксируют в (местах условных делений) вентили, а также необходимые заглушки.

- К прессовочным аппаратам и наполнителям присоединяется временная коммуникация.

- Испытуемый участок отключают от магистрали и оборудуют необходимой запорной арматурой (заглушками).

- Далее испытуемый сегмент трубопровода отключают от оборудования.

Для работ используют оборудование для увеличения давления в трубах — насосы, компрессоры и прочие приборы

Важно! Категорически запрещается оборудование испытуемого участка коммуникации запорной арматурой того же трубопровода.

Для проверки показателей прочности трубопроводной конструкции её подключают к различной гидравлической аппаратуре (компрессорам, насосным станциям и т. д.), которая способна создавать необходимое давление в трубопроводе на расстоянии двух вентилей.

Испытания на прочность и герметичность

Предварительную проверку коммуникации на прочность и показатели герметичности проводят в такой последовательности:

Проверка прочности. Для этого в трубопроводе создают проверочное, усиленное давление и выдерживают его около 10 минут. Как уже было сказано выше, во время выдержки нельзя допускать, чтобы давление понижалось. Как правило, проверка нарушается, если давление понижается более чем на 0,1 МПа. По истечению времени проверочное давление понижают до стандартных показателей и поддерживают их с помощью непрерывной подкачки жидкости. После этого выполняется осмотр конструкции, который направлен на выявление повреждений. Если дефекты не обнаружены — выполняется второе испытание на прочность. При обнаружении деформаций в трубопроводной конструкции — их устраняют и проводят повторное испытание. Отдельные части трубопроводной коммуникации проверяются в разное время. Продолжительность гидравлической проверки не может быть меньше, чем 10 минут.

Для этого в трубопроводе создают проверочное, усиленное давление и выдерживают его около 10 минут. Как уже было сказано выше, во время выдержки нельзя допускать, чтобы давление понижалось. Как правило, проверка нарушается, если давление понижается более чем на 0,1 МПа. По истечению времени проверочное давление понижают до стандартных показателей и поддерживают их с помощью непрерывной подкачки жидкости. После этого выполняется осмотр конструкции, который направлен на выявление повреждений. Если дефекты не обнаружены — выполняется второе испытание на прочность. При обнаружении деформаций в трубопроводной конструкции — их устраняют и проводят повторное испытание. Отдельные части трубопроводной коммуникации проверяются в разное время. Продолжительность гидравлической проверки не может быть меньше, чем 10 минут.

Проверка на герметичность. После того, как коммуникация прошла испытания на прочность, производится проверка на герметичность трубопровода. Герметичность проверяется так:

Герметичность проверяется так:

- Производится фиксация времени начала проверки.

- В измерительном бачке определяется начальный уровень жидкости.

- Когда первые два пункта выполнены, начинается наблюдение за уменьшением показателя давления в конструкции.

Во время испытания необходим строгий контроль давления, его показатель не должен меняться весь период выдержки

При гидравлических испытаниях трубопроводов необходимо чётко следовать этой последовательности.

Определение дополнительного объёма воды

После выполнения проверки на герметичность, как правило, следует расчёт дополнительного объёма жидкости в системе. Этот процесс проходит в такой последовательности:

- Уровень давления в конструкции снова увеличивают за счёт подкачки жидкости из измерительного бачка. Показатель давления должен быть таким же, как и при гидравлической проверке, то есть превышать стандартные показатели в 1,25–1,5 раза.

- Время, когда закончилась проверка на герметичность, необходимо запомнить.

- На третьем этапе производится замер конечного уровня воды в измерительном бачке.

- Далее определяется временной отрезок, который заняла проверка коммуникации (в минутах).

- Расчет объёма жидкости, подкачанной из измерительного бачка (для 1 случая).

- Высчитывание разницу между подкачанной и удалённой из трубопровода жидкости (для 2 случая).

- Вычисление фактической траты дополнительно закачанной жидкости по формуле: qn=Q/(Tk-Tn).

Составление акта

После проведения гидравлических испытаний необходимо составить акт, указывающий, что проверки проходили с учётом строительных норм и правил, а также содержащий отчёт о том, что трубопроводная конструкция выдержала их. Этот документ составляется инспектором.

По результатам испытаний составляется акт, который подтверждает исправность трубопровода и безопасность его эксплуатации

Акт, в обязательном порядке, должен включать в себя следующие позиции:

- название трубопровода;

- наименование компании, которая осуществляет технадзор;

- необходимые данные, повествующие о показателях проверочного давления и длительности испытаний;

- данные об уменьшении давления;

- описание дефектов, выявленных при проверке или же запись об их отсутствии.

- дату испытаний;

- заключение комиссии.

Гидравлические проверки могут проводиться двумя способами:

- Манометрический. Проверка проходит с использованием специальных измерительных приборов. Они фиксируют показатели давления во время всех испытательных манипуляций.

Манометрический способ проверки трубопровода позволяет инспектору произвести необходимые расчёты и вымерять давление в конструкции во время тестирования.

- Гидростатический. Проверка таким методом показывает, как именно поведёт себя коммуникация в нестандартных эксплуатационных условиях (при повышенном давлении и т. п.). Такой способ является наиболее популярным.

Испытания внутреннего пожарного водопровода

Готовые и уже эксплуатируемые пожарные водопроводы проверяются посредством создания проверочного давления. Условия для проведения испытания пожарного водопровода, соответствуют гидравлическим условиям.

Испытания противопожарного водопровода также проводятся под высоким давлением

Важно! Гидравлические проверки готового пожарного трубопровода нужно проводить не менее 2 раз в год.

Такие испытания производятся и в уже эксплуатируемых зданиях, поэтому для проверки противопожарной коммуникации используют пониженный показатель давления. Кроме этого, испытательная процедура включает в себя замеры на специальном кране, который называют диктующим.

Также проводятся проверки, которые определяют водоотдачу в противопожарной системе, они необходимы для самых удалённых от источника воды пожарных кранов. В обязательном порядке выполняется проверка, которая направлена на выявление возможных протечек в противопожарной системе. Все полученные данные заносятся сначала в испытательный журнал, а затем — в акт. После этого они сравниваются с прописанными в СНиП нормативами.

Испытания систем водоснабжения

Проверка систем водоснабжения тоже производится в соответствии со строительными нормами и правилами. Гидравлические испытания проводят: после прокладки коммуникации, перед засыпкой канала, после засыпки канала (до монтажа соответствующих комплектующих). Проверка трубопроводных коммуникаций, которые относятся к напорным, проводится в соответствии со СНиП В III–3–81.

Проверка трубопроводных коммуникаций, которые относятся к напорным, проводится в соответствии со СНиП В III–3–81.

Трубы, выполненные из чугунного материала или асбоцемента, проверяются в случае, если длина трубопровода не превышает 1 километра (за 1 испытание). Полиэтиленовые (ПЭ) трубопроводы испытываются отрезками по 500 метров. Трубопроводы из любых других материалов проверяются отрезками, которые имеют длину до 1 километра.

Время выдержки зависит от материала, из которого изготовлены трубы испытуемой магистрали

А также стоит отметить, что время выдержки для металлических и асбоцементных труб составляет не менее 10 мин, а для ПЭ труб — не меньше 30 мин.

Испытания систем отопления

Гидравлические испытания отопительных коммуникаций производятся непосредственно после их установки. Наполнение коммуникации водой выполняется снизу вверх. Это способствует спокойному выводу воздуха из системы. Важно знать, что наполнение системы водой не должно происходить слишком быстро, иначе могут возникнуть воздушные пробки.

Проверки отопительных коммуникаций выполняются с учётом СНиП и предполагают задействование следующих показателей давления:

- стандартное, рабочее давление, составляющее 100 кПа;

- проверочное давление со значением 300 кПа.

Важным моментом считается то, что испытание трубопроводов теплосетей должно производиться при отстыкованном котле. Также необходимо заранее отсоединить расширительный бак. Проверочные мероприятия, направленные на выявление и устранение дефектов в системах отопления, не проводятся в зимний период. Если теплосеть нормально функционировала в течение 3 месяцев — ее эксплуатация может производиться без гидравлических проверок. Проверка закрытого отопительного трубопровода выполняется до засыпки траншеи, а также до монтажа теплоизоляционного материала.

Обратите внимание! Измерительная аппаратура должна в обязательном порядке подвергаться проверке перед началом гидравлических испытаний.

Согласно со строительными нормами и правилами, после проведения всех этапов испытаний, теплосеть промывают и устанавливают в её нижней точке специальный соединительный элемент — муфту (с сечением от 60 до 80 мм). Через эту муфту производится удаление жидкости из системы. Промывка отопительной коммуникации выполняется несколько раз холодной водой.

Через эту муфту производится удаление жидкости из системы. Промывка отопительной коммуникации выполняется несколько раз холодной водой.

| Искать все виды документовДокументы неопределённого видаISOАвиационные правилаАльбомАпелляционное определениеАТКАТК-РЭАТПЭАТРВИВМРВМУВНВНиРВНКРВНМДВНПВНПБВНТМ/МЧМ СССРВНТПВНТП/МПСВНЭВОМВПНРМВППБВРДВРДСВременное положениеВременное руководствоВременные методические рекомендацииВременные нормативыВременные рекомендацииВременные указанияВременный порядокВрТЕРВрТЕРрВрТЭСНВрТЭСНрВСНВСН АСВСН ВКВСН-АПКВСПВСТПВТУВТУ МММПВТУ НКММПВУП СНЭВУППВУТПВыпускГКИНПГКИНП (ОНТА)ГНГОСТГОСТ CEN/TRГОСТ CISPRГОСТ ENГОСТ EN ISOГОСТ EN/TSГОСТ IECГОСТ IEC/PASГОСТ IEC/TRГОСТ IEC/TSГОСТ ISOГОСТ ISO GuideГОСТ ISO/DISГОСТ ISO/HL7ГОСТ ISO/IECГОСТ ISO/IEC GuideГОСТ ISO/TRГОСТ ISO/TSГОСТ OIML RГОСТ ЕНГОСТ ИСОГОСТ ИСО/МЭКГОСТ ИСО/ТОГОСТ ИСО/ТСГОСТ МЭКГОСТ РГОСТ Р ЕНГОСТ Р ЕН ИСОГОСТ Р ИСОГОСТ Р ИСО/HL7ГОСТ Р ИСО/АСТМГОСТ Р ИСО/МЭКГОСТ Р ИСО/МЭК МФСГОСТ Р ИСО/МЭК ТОГОСТ Р ИСО/ТОГОСТ Р ИСО/ТСГОСТ Р ИСО/ТУГОСТ Р МЭКГОСТ Р МЭК/ТОГОСТ Р МЭК/ТСГОСТ ЭД1ГСНГСНрГСССДГЭСНГЭСНмГЭСНмрГЭСНмтГЭСНпГЭСНПиТЕРГЭСНПиТЕРрГЭСНрГЭСНсДИДиОРДирективное письмоДоговорДополнение к ВСНДополнение к РНиПДСЕКЕНВиРЕНВиР-ПЕНиРЕСДЗемЕТКСЖНМЗаключениеЗаконЗаконопроектЗональный типовой проектИИБТВИДИКИМИНИнструктивное письмоИнструкцияИнструкция НСАМИнформационно-методическое письмоИнформационно-технический сборникИнформационное письмоИнформацияИОТИРИСОИСО/TRИТНИТОсИТПИТСИЭСНИЭСНиЕР Республика КарелияККарта трудового процессаКарта-нарядКаталогКаталог-справочникККТКОКодексКОТКПОКСИКТКТПММ-МВИМВИМВНМВРМГСНМДМДКМДСМеждународные стандартыМетодикаМетодика НСАММетодические рекомендацииМетодические рекомендации к СПМетодические указанияМетодический документМетодическое пособиеМетодическое руководствоМИМИ БГЕИМИ УЯВИМИГКМММНМОДНМонтажные чертежиМос МУМосМРМосСанПинМППБМРМРДСМРОМРРМРТУМСанПиНМСНМСПМТМУМУ ОТ РММУКМЭКННАС ГАНБ ЖТНВННГЭАНДНДПНиТУНКНормыНормы времениНПНПБНПРМНРНРБНСПНТПНТП АПКНТП ЭППНТПДНТПСНТСНЦКРНЦСОДМОДНОЕРЖОЕРЖкрОЕРЖмОЕРЖмрОЕРЖпОЕРЖрОКОМТРМОНОНДОНКОНТПОПВОПКП АЭСОПНРМСОРДОСГиСППиНОСНОСН-АПКОСПОССПЖОССЦЖОСТОСТ 1ОСТ 2ОСТ 34ОСТ 4ОСТ 5ОСТ ВКСОСТ КЗ СНКОСТ НКЗагОСТ НКЛесОСТ НКМОСТ НКММПОСТ НКППОСТ НКПП и НКВТОСТ НКСМОСТ НКТПОСТ5ОСТНОСЭМЖОТРОТТПП ССФЖТПБПБПРВПБЭ НППБЯПВ НППВКМПВСРПГВУПереченьПиН АЭПисьмоПМГПНАЭПНД ФПНД Ф СБПНД Ф ТПНСТПОПоложениеПорядокПособиеПособие в развитие СНиППособие к ВНТППособие к ВСНПособие к МГСНПособие к МРПособие к РДПособие к РТМПособие к СНПособие к СНиППособие к СППособие к СТОПособие по применению СППостановлениеПОТ РПОЭСНрППБППБ-АСППБ-СППБВППБОППРПРПР РСКПР СМНПравилаПрактическое пособие к СППРБ АСПрейскурантПриказПротоколПСРр Калининградской областиПТБПТЭ |

Запуск водопровода в работу (диагностика, испытания, дезинфекция, промывка) — Мир водоснабжения и канализации

В документации кроме описание основных проектных решений, необходимо так же описывать последовательность работ связанных с диагностикой, испытанием, дезинфекцией, промывкой, подключение трубопровода к существующей сети, которые необходимо выполнять после строительства проектируемого водопровода.

Например, для чугунного водопровода диаметром 100мм после окончания строительно- монтажных работ, перед пуском водопровода в эксплуатацию необходимо выполнить следующие виды работ:

- Телеметрическую диагностику внутреннего состояния ЦПП проложенного трубопровода;

- Гидравлическое испытание трубопровода произвести давлением превышающим рабочее на величину 1.25 (Рисп.=1.25хРраб).

- Дезинфекцию трубопровода произвести водой с применением привозного гипохлорида натрия по ГОСТ 11086-76 марки А.

- Промывка трубопровода.

- Бактериологический анализ.

- Врезка в существующую сеть городского водопровода.

Разберем все этапы более подробно:

1. Телеметрическая диагностика

Телеметрическую диагностику внутреннего состояния ЦПП проложенного трубопровода можно выполнить с помощью роботехнических комплексов с управляемым роботом с видеокамерой.

2.Испытание трубопроводов на прочность и герметичность

Испытание трубопровода выполнять согласно СНиП 3. 05.04-85*. Трубопровод испытывать на прочность и герметичность, как правило гидравлическим способом. Испытательное давление на прочность — 0,8МПа. Величина испытательного давления на герметичность 1,0МПа. Испытание на прочность и герметичность выполняется в этапа:

05.04-85*. Трубопровод испытывать на прочность и герметичность, как правило гидравлическим способом. Испытательное давление на прочность — 0,8МПа. Величина испытательного давления на герметичность 1,0МПа. Испытание на прочность и герметичность выполняется в этапа:

- предварительное испытание на прочность и герметичность — выполняется после засыпки пазух с подбивкой грунта на половину вертикального диаметра и присыпкой труб в соответствии с требованиями СНиП 3.02.01-87 с оставленными открытыми для осмотра стыковыми соединениями:

- приемочное испытание на прочность и герметичность — производится после полной засыпки трубопровода.

Испытание на прочность и герметичность производятся до установки гидрантов, вантузов, предохранительных клапанов, вместо которых на время испытания следует устанавливать фланцевые заглушки.

Величину испытательного давления для предварительного и приемочного испытания на прочность определяют проектом с учетом требования СНиП 2. 04.02-84.

04.02-84.

Величина испытательного давления на герметичность равно расчетному давлению в трубопроводе плюс ΔР (определяется по табл.4 СНиП3.05.04-85)

Примечание: Если на объекте отсутствует вода для испытания, можно испытывать пневматическим способом согласно п.7.1 СНиП 3.05.04-85*.

Для измерения объема воды, подкачиваемой в трубопровод и выпускаемой из него при проведении испытания, следует применять мерные бачки или счетчики холодной воды (водомеры) по ГОСТ 6019-83, аттестованные в установленном порядке.

Заполнение испытываемого трубопровода водой должно производиться с интенсивностью не более 4 – 5 м3/ч для трубопроводов диаметром до 400мм.

Примечание: Для диаметров 400мм-600мм с интенсивностью 6-10 м3/ч, для диаметров 700-1000мм с интенсивностью 10-15 м3/ч, для диаметров более 1100мм с интенсивностью 15-20м3/ч.

При заполнении трубопровода водой воздух должен быть удален через открытые краны и задвижки.

Приемочное гидравлическое испытание напорного трубопровода допускается начинать после засыпки его грунтом в соответствии с требованиями СНиП 3.02.01-87 и заполнения водой с целью водонасыщения.

Примечание: Для стальных трубопроводов выдержка с целью водонасыщения не производится.

Трубопровод предварительное испытание выдержал, если в нем не появилось разрывов фасонных частей и труб, не появилось нарушений чеканки соединений стыковых, не обнаружено утечек воды.

Примечание: В процессе предварительного испытания водопровода падение давления для стальных труб не допускается.

Напорный трубопровод признается выдержавшим предварительное и приемочное гидравлическое испытания на герметичность, если величина расхода подкаченной воды не превышает величины не более 0,28л/мин на 1 км стальной трубы Д=100мм.

Слив промывной воды выполнить в дождевую канализацию.

Монтаж и гидравлические испытания трубопроводов производить согласно СНиП3. 05.04-85.

05.04-85.

ППР согласовать с 5 РЭВС МГУП МВК.

3.Дезинфекция трубопровода

Дезинфекцию можно выполнить двумя методами:

Метод отстаивания

Дезинфекция происходит благодаря длительному нахождению дезинфицирующего раствора в трубопроводе. Время отстаивания составляет от 6 до 12 часов. Концентрация дезинфицирующего средства может составлять 100-200 мг/л (100-200г/м3).

Трубопровод заполняют водой, а через специальный клапан или патрубок добавляется дезинфицирующий раствор нужной концентрации.

Проточный метод

В трубопровод методом дозирования направляется дезинфицирующее средство. Однако жидкости не дают отстояться, а делают дезинфекцию одновременно с промывкой. При снижении концентрации, специалисты добавляют раствор. Продолжительность дезинфекции составляет не менее двух — трех раз с полной промывкой на участке.

4.Промывка трубопровода

Промывка трубопровода считается выполненной после 12-ти кратного водообмена промываемого участка. Вода для промывки берется из городского водопровода и сбрасывается в водосточную сеть. По окончанию промывки произвести отбор проб воды на исследование величины остаточного хлора

Вода для промывки берется из городского водопровода и сбрасывается в водосточную сеть. По окончанию промывки произвести отбор проб воды на исследование величины остаточного хлора

5. Анализ воды

После дезинфекции и промывки трубопровода, необходимо обязательно сдать пробу воды на выполнение бактериологического и физико-химического анализа воды с последующей подготовкой акта для приема трубопровода государственной комиссией.

% PDF-1.4 % 1 0 obj >>> endobj 2 0 obj > поток 2014-09-30T11: 58: 46 + 02: 002014-09-30T11: 58: 49 + 02: 002014-09-30T11: 58: 49 + 02: 00Adobe InDesign CC (Windows) uuid: a3c8a8b3-5e22-46a8- 8902-b1028f4e959aadobe: docid: indd: f9bd6ca5-3a09-11de-8093-a58caa473007xmp.id: 0f92e7a6-3136-374b-9e58-0afc47846913устойчивость: pdfxmp.iid: 6b693c8d4e-48d5e-8d6d8d6d6d6d6d6d6d6d6d6d6d6d6d6d6e8 984c-bd4d-b19d36ee4ceaadobe: docid: indd: f9bd6ca5-3a09-11de-8093-a58caa473007 по умолчанию

0,1 Ложь

конечный поток

endobj

3 0 obj

>

endobj

5 0 obj

> / Font> / ProcSet [/ PDF / Text / ImageC] / XObject >>> / TrimBox [0.0 0.0 595.276 841.89] / Type / Page >>

endobj

6 0 obj

> / Font> / ProcSet [/ PDF / Text] / Properties> / XObject >>> / TrimBox [0.0 0.0 595.276 841.89] / Type / Page >>

endobj

7 0 obj

> / Font> / ProcSet [/ PDF / Text] / XObject >>> / TrimBox [0.0 0.0 595.276 841.89] / Type / Page >>

endobj

8 0 объект

> / Font> / ProcSet [/ PDF / Text] / Properties> / XObject >>> / TrimBox [0.6L2m ט г ~ dP⯊, 8Cy̰0 г

Y \ p ݘ 8 EҶE4 bb * 6M

ʓc’C ~: 3A ‘O> L`jblrN7B $ | gZ «bԆ» rgqG5H; FMLk \: Oaz3qNm?! & YLy2 @ ̰3ODsjz څ ȭQDKRT¼’h2kn27 ֥ 0! u ܣ y-7 & r $ H? D-kEMB4 * 20qMd $ ddnLĪUnlLPVFF9mbtG? Haco EN

0,1 Ложь

конечный поток

endobj

3 0 obj

>

endobj

5 0 obj

> / Font> / ProcSet [/ PDF / Text / ImageC] / XObject >>> / TrimBox [0.0 0.0 595.276 841.89] / Type / Page >>

endobj

6 0 obj

> / Font> / ProcSet [/ PDF / Text] / Properties> / XObject >>> / TrimBox [0.0 0.0 595.276 841.89] / Type / Page >>

endobj

7 0 obj

> / Font> / ProcSet [/ PDF / Text] / XObject >>> / TrimBox [0.0 0.0 595.276 841.89] / Type / Page >>

endobj

8 0 объект

> / Font> / ProcSet [/ PDF / Text] / Properties> / XObject >>> / TrimBox [0.6L2m ט г ~ dP⯊, 8Cy̰0 г

Y \ p ݘ 8 EҶE4 bb * 6M

ʓc’C ~: 3A ‘O> L`jblrN7B $ | gZ «bԆ» rgqG5H; FMLk \: Oaz3qNm?! & YLy2 @ ̰3ODsjz څ ȭQDKRT¼’h2kn27 ֥ 0! u ܣ y-7 & r $ H? D-kEMB4 * 20qMd $ ddnLĪUnlLPVFF9mbtG? Haco EN- EN

- NL

- FR

- DE

- PL

- SK

HACO

- Главная

- Продукты и услуги

- Листовой металл

- Гибка

- PressMaster

- EuroMaster-S

- SynchroMaster

- Обычный PPM

- HDSY

- SyncView

- Робот-гибка

- Робот-гибка

- Серия HFL-A

- Серия HFL-H

- Серия HFL-E

- HFL TH65

- HFL TS65

- HFL TM65

- HFL TP65S

- HACO FL 3015/4015 LU

- Гибка

- 1 Пробойник

- The Q3 / Q4

- Загрузка и разгрузка листов Перенос листов

- Шлифовальный станок для перфоратора

- Листовой металл

- Плазменная резка

- Combicut

- Kompakt

- RAPTOR

- ATPL Blue Line 900ma11 ATPL Blue Line

900ma11 Hypertherm

- HSL (X) 9001 1 TS (X)

- MINI 220/4

- MAXI 250/6

- VARI 220/6

- COMBI 220/6

- Листогибочные валки 4HBR

- Листогибочные валки 3HBR

- Профильная гибка HPR

- FastBEND MT Premium

- ATL 565

- ATS 565

- ATS 585

0 Программные решения 3D 9000bend 11 Haco4- Haco Plasma

- Haco Punch

- Haco Laser

Прессы - Вырубные прессы

- Механические эксцентриковые прессы P (A) CK

- Гидравлические вырубные / вытяжные прессы

9008

Линии размотки и разматывания, Normatic Интеграция манипуляторов Инструменты И штампы - Гидравлические испытательные прессы

- Штамповочные прессы

Чертеж - Чертеж

Ковка - Ковочные решения

Правка - Правка листов и больших слябов

- Правка и формовка обработанных деталей

Амортизационная техника - Гидравлические подушки

Испытания трубопроводов - Разрушающие испытания трубопроводов

Конструкционная сталь bshop- Интернет-магазин Kingsland (Австралия)

- Система RPC (роботизированная плазменная резка)

- Обрабатывающий центр с ЧПУ: Drillflex DF

- Металлургические рабочие

- Compact 50-65-80

- Multi 60, 70, 80, 95, 125, 140, 175

- Вырубные машины

- Одиночный пуансон ch (50P)

- Одиночный / двойной пуансон (60, 70, 80, 95, 125, 140, 175)

- Ручные и линейные рельсовые податчики с ЧПУ

- Ручное линейное рельсовое податчик KS с наклонными упорами

- Линейное устройство с ЧПУ Рельсовый питатель

- Труборезные станки с ЧПУ

- Ручная пробивка труб

- Tubemaster CNC Пробивка труб

- Таблицы позиционирования с ЧПУ

- Полуавтоматический 2-осевой стол с ЧПУ

- Стол Clampmaster; Полностью автоматический 2-осевой стол с ЧПУ

- Системы перфорации с ЧПУ

- Линия для перфорации с ЧПУ с тремя головками

- Линия для перфорации с ЧПУ для плоского стержня

- Линия для перфорации с ЧПУ для плоской и угловой планки

- Двутавровая балка Пробивные системы

- ЧПУ 125DPI Двутавровая балка с двойной пробивкой фланца с конвейером

- Гидравлические прессы

- Гидравлический пресс HPC50

- Гидравлические прессы HPC80 / HPC110

- НОВИНКА: Гидравлические прессы Kingsland 900 HPC50WR и HPC50WR 9

- Пуансоны и матрицы Kingsland

- Применение специального инструмента

- Принадлежности Kingsland

- Система быстрой смены Kingsland

- Стальные конструкции Mubea

- Линии сверления и пиления с ЧПУ Drillmaster DM

- Линии штамповки и резки с ЧПУ Raptor

- Kingsland ЧПУ

900 23

- Фрезерные / токарные

- Стандартные станки FAT

- Токарные станки с ЧПУ (FAT)

- TUR SMN

- TUR SMN 560/630/710

- TUR SMN 800/930/1100

- TUR MN 1150/1350 / 1550

- TUR 4 MN

- Токарные станки с наклонной станиной с ЧПУ (FAT)

- FCT 700

- FCTS 900

- Обычные токарные станки (FAT)

- TMC — Горизонтальные токарные / фрезерные

- FMC Плоское фрезерование

- VTL — Вертикальная токарная обработка

- VMC — Вертикальная токарная обработка / фрезерование

- Фрезерные головки

- AHH-90-1

- AHV-90-1

- AHV-95-1

- LAHV-90-5

- UHH-90-3

- SHV-25

- SHV-60

- SHVX-125 / 60-1

- SHVX-125 / 96-1

- Проекты под ключ

- Ремонт и обслуживание

- Обрабатывающие центры

- 4-осевые обрабатывающие центры

- Alu-Flex

- Alu-Flex Twin Head

- 5-осевые обрабатывающие центры

- Profile-Flex

- Multi-Flex

- Multi-Flex XL

- Mega-Flex

- Profile-Flex Twin Головка

- Двойная головка Multi-Flex

- Двойная головка Multi-Flex XL

- Двойная головка Mega-Flex

- Megaflex HS

- Giga-Flex HS

- Giga-Flex AB

- Giga-Flex HS — AB Двойной шпиндель ( TS)

- Компоненты / запасные части

- Контроллер ЧПУ Siemens 840D

- Пневматика

- Направляющие и приводные системы

- Зажимные системы

- Перемещение в направлении X

- Направляющие Зажимы перемещаются в направлении Y

- Конструкция зажима

- Точность — Laser Tracker

- Программные решения

- Программная пирамида 3D

- Деревообработка

- Деревообрабатывающие станки (HACO Trading)

- Деревообрабатывающие центры с ЧПУ

- Biesse Skipper V31

- Biesse Rover K

- Biesse Rover A

- Biesse Rover B

- Biesse Rover B FT

- Biesse Rover C 9000 Biesse Rover C 9000 Edge

- Biesse Rover B Edge

- Biesse Skill FT

- Biesse Klever

- Biesse Skipper 100

- BreMa Eko 902

- BreMa Eko 2.

1

1 - BreMa Vektor

- Biesse Techno

- Производство окон и дверей

- Biesse Winline One

- Центры калибровки панелей

- Selco SK 4

- Selco WN 6

- 4

- Selco WN 7 6

- Кромкооблицовочные станки

- Biesse Akron 1300

- Biesse Akron 1400

- Шлифовальные станки

- Viet S1

- Viet S2

- Viet Valeria

- Viet Opera 5

- Viet Opera 9

- Automation

- RBO Winstore

- RBO Advantage

- RBO Aster

- RBO Lifter

- RBO Winner

- Прессы

- CVM Wepress

- Dynma Pers S

- Orma11 Orma

- Energy NPC T60

- Фрезерные 4-сторонние

- Guilliet EURO 2008

- Guilliet KZM 230-120

- Guilliet KX3

- Дровяные воздухонагреватели / Брикетировочные прессы / Шредеры

- Брикетировочные прессы Gross

- Шредеры Gross

- Twin-Heat

- Нагреватели

- Hot Eco Gas 9411 Шипорезные станки

- Guilliet TDE

- Фрезерные станки

- Paoloni T111

- Paoloni T113 — TX113

- Paoloni T160 — TX160

- Guilliet 330

- Q11 Q11

Циркулярные пилы P350

- Paoloni P450

- Paoloni P3200

- Guilliet Coupe-Max

- Guilliet Coupe-Massif

- Ленточнопильные станки

- NRA 700

- 800 / R

- Guilliet 000

- Guilliet

- Поверхностный строгальный станок

- Паолони PF415N

- Паолони PF530N

- Паолони П F530A

- Paoloni PF535A

- Guilliet CIK-CKZ

- рейсмусовые станки

- Paoloni SP53N

- Paoloni SP63N

- Paoloni DR63A

- Guilliet LJT

Guilliet LJT-910

- Paoloni DR53

- Пила радиальная

- Maggi Junior / Big / Best

- RA60-RA70-RA90

- R1000-R1250

- Многопрофильный расточной станок

- Vitap Alfa 21 Classic

21

- Расточная система Maggi 21 P

- Расточная система Maggi 23

- Расточная система Maggi 23 Верхняя часть

- Расточная система Maggi 29

- Расточная система Maggi 35

- Расточная система Maggi 46

- Расточная система Maggi 321

- Расточная система Maggi 323

- Сверлильные станки

- CTM 45

9002 3

- Пилы для торцовки

- Hokubema T19-350

- Hokubema T18-500

- Hokubema T17M-600

- Питатели

- Steff 2034

- Steff 2038

- Steff4 9000 9000 Steff 2038 CI

- Steff 2068

- Variosteff 3

- Variosteff 4

- Steff 2032

- Steff 2033

- Аспирация пыли

- Euro 1

- Euro 2

- Euro 3

- Allo

- Dusty TT1020

- Dusty TT3000

- Dusty TT6000

- Dusty TT5000 / 3

- Dusty TT5000 / 4

- Вакуумное подъемное устройство

- Tawi Vacu-Easylift

0 Hot генераторы воздуха - CGH

- CGh25

- CGh40

- CGH55

- CGH85

- CGh220

- CGh275

- CGh340

- CGh400

- CGh500

- CGH ECO

- CGh40 ECO

- CGH55 ECO42085 CGH40 ECO

- CGH55 ECO4

- CGH55

- CGH55

0 CGO4 ECO

Кормушки - Автоматические кормушки

- SM8-SM12-SM17-SM22 Кормушки

- Car / SB1 — SBC 5 Feeders

- Car / P1-P2-P3 Feeders

- BP1 — BP2

9004- Брикетировочный пресс

- B30

- B35

- B50

- Контейнерная система

- Контейнерная система

- Пеллетные печи

- Пеллетные печи

- Мельница для биотоплива

-

- Компактная система

- Комбисистема

- Промышленная система 90 004

Black Label Machines - Кромкооблицовочные станки

- Кромкооблицовочные станки E3 — E4 — E5 — E6

- Комбинированные станки

- Комбинированные станки P31

- Комбинированные станки P31MZ4

000 9000- Панельные пилы

- Панельные пилы PS400

- Панельные пилы PS450

- Панельные пилы PS M / Z

- Фрезерные станки

- Фрезерные станки PTL

- Фрезерные станки PTLI

- Фуговальные станки 8 — рейсмусовые станки PRD310

- Рубанки — рейсмусовые станки PRD410

- Рубанки — рейсмусовые станки PRD410 PRO

Комбинированная пила-шпиндель - Комбинированная пила-шпиндель PTS Z / M

Шпиндель Chambon 9-Guilliet10 - T324

- T325I

- T 327

- T330

Кромкооблицовочные станки - PRIMA 3-4

- PRIMA 4-5 R

- PRIMA 6-7 AR

Ленточные пилы Шлифовальные станки с широкими лентами Фуговальные станки Шпоночные станки станок - Четырехсторонний строгальный станок и профилировщик

- Четырехсторонний строгальный станок KXC

- Четырехсторонний профилегибочный станок KX3

Панельная пила - SC 450

- SC 400 PN

- SC 550 PN

- Вертикальный форматно-раскроечный станок VERTI

Ровно-рейсмусовые станки Рейсмусовые станки Отсасывающий агрегат - BARS

- BARD

Программные решения - Программные решения

11 Услуги11 Сервисное обслуживание- Партнерские отношения

- Обработка поверхности: SACA Group

Гидравлические и гидростатические испытательные стенды и стенды

- Продукция и Услуги

- Оригинальные точки измерения давления и адаптеры Minimess®Minimess® 1620, 1615, 1604 и 1215 с наружной и внутренней резьбой и переходники

- Шланг высокого давления Dn2 и Dn4 с микропроцессором, фитинги и узлы Шланг с внутренним диаметром 2 или 4 мм, концевые фитинги и аксессуары

- Аналоговые манометры и аксессуары диаметром 63 и 100 мм Аналоговые манометры и аксессуары 63 и 100 мм

- Комплекты для испытания давлением Minimess Портативные аналоговые комплекты для испытания давлением Minimess® для гидравлических систем

- Клапаны для зарядки газа Minimess и комплекты для зарядки Комплекты для зарядки аккумуляторов и контрольные точки зарядки Minimess для газа

- Цифровые манометры, переключатели и дисплеи 75 мм Цифровые манометры, переключатели, светодиодные дисплеи и аксессуары

- Гидравлические приборы, комплекты и программное обеспечение для регистрации данных MultiHandy и MultiSystem Регистраторы данных, комплекты, модули расширения и программное обеспечение для анализа и записи на ПК

- Журнал наблюдения USB, Bluetooth и беспроводные датчики и программное обеспечение

- Датчики для испытаний и измерений Датчики для измерения расхода, давления, температуры, частоты вращения, вибрации, напряжения, тока и силы

- Датчики давления и датчики давления для OEM, промышленных и технологических приложений.

OEM Промышленные, мобильные, технологические, ATEX и специализированные датчики давления для всех отраслей промышленности

OEM Промышленные, мобильные, технологические, ATEX и специализированные датчики давления для всех отраслей промышленности

Неразрушающий контроль — риски пневматических испытаний сосудов под давлением, теплообменников, колонн, трубопроводов и т. Д.

Многие люди не знают или не осознают, что испытание под давлением может быть очень опасным

Пневматические испытания широко используются для достижения минимального времени простоя, экономии и удобства испытаний по сравнению с гидростатическими испытаниями.Также полезно обнаруживать очень мелкие пути утечки, которые не могут быть обнаружены при гидростатических испытаниях.

Пневматическое испытание трубопроводов и сосудов при испытательном давлении от среднего до высокого или при низком испытательном давлении с большим объемом более опасно, чем испытание гидростатическим давлением, поскольку запасенная энергия намного больше в случае сжатых газов. Однако воздух (как и все газы) сжимаем, и в результате в газ нужно вкладывать гораздо больше энергии, чтобы поднять его давление.

Однако воздух (как и все газы) сжимаем, и в результате в газ нужно вкладывать гораздо больше энергии, чтобы поднять его давление.

Фактически, в диапазонах давлений, обычно используемых для испытания систем водяных трубопроводов, в сжатом газе хранится в 200 раз больше энергии по сравнению с водой при том же давлении и объеме.

Итак, если соединение, труба или любой другой компонент выйдет из строя под испытательным давлением при использовании сжатого газа, энергия может высвободиться со смертельной силой!

Опасности, связанные с потерей защитной оболочки во время испытаний пневматическим давлением, включают как избыточное давление взрыва, так и ракеты. В приложениях, где испытания под давлением с жидкостями нежелательны, например, в криогенных системах трубопроводов и резервуаров, пневматические испытания под давлением могут быть оправданы только тогда, когда осторожность при изготовлении и неразрушающий контроль резервуаров и трубопроводов снижает вероятность потери герметичности до такой степени. При небольшом значении риск является приемлемым.

При небольшом значении риск является приемлемым.

Опасности, связанные с избыточным давлением из-за разрыва сосуда или трубопроводной системы

Температура кипения СПГ при атмосферном давлении составляет приблизительно -160 ° C, любая остаточная вода, оставшаяся в оборудовании, например, при гидравлических испытаниях под давлением, нежелательна. Поэтому пневматические испытания под давлением часто используются для СПГ и других трубопроводов и сосудов, в которых необходимо избегать попадания влаги. Как уже упоминалось, запасенная энергия сжатого газа очень высока, поэтому разрыв системы испытания трубопроводов во время испытания пневматическим давлением может высвободить много энергии.Повреждение из-за разрыва может быть вызвано ударными волнами, разлетающимися осколками снарядов из разорванных трубопроводов, а также неограниченным движением трубопроводов и оборудования, приводимых в движение выходящим газом. Фактически, в индустрии криогенного газа в прошлом были случаи пневматических испытаний под давлением, которые иногда приводили к серьезным травмам и серьезному повреждению оборудования.

Чтобы устранить риски, связанные с испытанием пневматическим давлением, многие компании пытаются ограничить количество запасенной энергии в испытательной системе до предписанного максимального значения, ограничивая размер каждой испытательной системы.Этот подход часто непрактичен для трубопроводов высокого давления типичных диаметров из-за серьезных ограничений, которые он накладывает на размер каждой испытательной системы. Следовательно, такой подход может привести к неоправданно большому количеству тестовых систем. Попытка выделить и протестировать большое количество тест-систем может оказаться непрактичной. Когда подход ограничения количества хранимой энергии становится непрактичным, альтернативный подход, такой как описанный здесь, может предложить лучший вариант.Независимо от того, какой подход будет выбран, необходимо принять во внимание многие соображения, изложенные в этой статье, для безопасного выполнения пневматических испытаний под высоким давлением.

Различные меры могут повысить безопасность пневматических испытаний. Первостепенное значение имеют меры по обеспечению механической целостности сосудов и трубопроводных систем, подвергающихся испытаниям. Эти меры включают методы проектирования, изготовления и контроля.

Первостепенное значение имеют меры по обеспечению механической целостности сосудов и трубопроводных систем, подвергающихся испытаниям. Эти меры включают методы проектирования, изготовления и контроля.

Также необходимо запретить персоналу входить в запретные зоны (зона, в которую запрещен вход персоналу), окружающие тестируемое судно или трубопроводную систему, и проводить испытания ночью или в выходные дни, когда поблизости от места проведения испытаний мало людей. .

Опасности от избыточного давления

Разрыв системы трубопроводов под давлением вызывает взрывную волну.

Пневматические испытания под давлением, запланированные для систем трубопроводов для одного терминала СПГ, достигли 121 бар изб., В зависимости от класса и размера испытываемых трубопроводов. Такое высокое давление может вызвать разрушительное избыточное давление в атмосфере в пределах запретной зоны из-за взрывной волны или ударной волны, возникающей при разрыве испытываемой системы трубопроводов. Более низкие испытательные давления также могут представлять значительную опасность. Например, разрыв определенного 8-дюймового участка трубы при испытательном давлении 18 бар изб. Может привести к избыточному давлению взрыва 0,5 фунта на кв. Дюйм (0,0345 бар изб.) На расстоянии 28 м.

Более низкие испытательные давления также могут представлять значительную опасность. Например, разрыв определенного 8-дюймового участка трубы при испытательном давлении 18 бар изб. Может привести к избыточному давлению взрыва 0,5 фунта на кв. Дюйм (0,0345 бар изб.) На расстоянии 28 м.

Избыточное давление может привести к травмам персонала и повреждению оборудования. Избыточное давление — это локализованное повышение атмосферного давления воздуха, связанное с прохождением ударной волны.

Избыточное давление, которое сопровождает отказ системы трубопроводов, причиняет вред, который зависит от величины и продолжительности ударной волны.Типичные разрушительные эффекты от избыточного давления перечислены ниже:

- 0,4 фунта на кв. Дюйм (0,0276 бар изб.) — Ограниченные незначительные структурные повреждения зданий

- От 0,0345 до 0,0690 бар изб. (Изб. От 0,5 до 1 фунта на кв. Дюйм) — Разрушение стекла со скоростью проникновения тела

- 0,7 фунтов на кв.

Дюйм (0,0483 бар изб.) — Незначительные повреждения конструкций дома

Дюйм (0,0483 бар изб.) — Незначительные повреждения конструкций дома - 1 фунт / кв. Дюйм (0,0690 бар изб.) — частичное повреждение конструкций дома; сделан нежилым

- 1 фунт / кв. Дюйм изб. (0,0690 бар изб.) — 95% защита барабанной перепонки с помощью берушей

- 1 фунт / кв. Дюйм (0.0690 бар изб.) — Люди, потерпевшие поражение, с вероятностью получения серьезных травм

Избыточное давление может повлиять на большую часть прилегающей территории, окружающей проверяемый трубопровод. Таким образом, минимальная запретная зона в этой работе определяется как зона в пределах радиуса, за пределами которой избыточное давление от разрыва тестируемой системы трубопроводов не будет превышать 0,5 фунта на кв. Дюйм (изб.) (0,0345 бар изб.).

Интересные статьи об отказе при опрессовке

- Отказ сосуда под давлением во время пневматического испытания

- Отказ сосуда под давлением во время гидроиспытаний

- Отказ сосуда под давлением во время испытания воздуха

ИСПЫТАНИЕ ТРУБ И ФИТИНГОВ ДЛЯ ОХЛАЖДЕННОЙ ВОДЫ — РУКОВОДСТВО — Описание метода HQ

T EST ING O F CH ILL ED W AT AT AT AT AT AT AT IP ES и FITT INGS

Необходимо следить за тем, чтобы все оборудование, аппаратура и устройства не подвергались давлению, превышающему предписанное испытательное давление, указанное на паспортной табличке или в каталогах продукции. Все оборудование, аппаратура и устройства, которые могут быть повреждены испытательным давлением, должны быть изолированы, удалены, шунтированы или заглушены.

Все оборудование, аппаратура и устройства, которые могут быть повреждены испытательным давлением, должны быть изолированы, удалены, шунтированы или заглушены.

Убедитесь, что временные глухие фланцы надежно закреплены таким образом, чтобы сдерживать всю развиваемую концевую ось. Все испытания под давлением будут проводиться компетентными сотрудниками, а все испытания под давлением будут контролироваться в соответствии с системой разрешения на работу.

Перед испытанием давлением убедитесь, что все установленные клапаны находятся в полностью открытом положении; НА закрытые клапаны НЕ должно подаваться давление.

Процедура испытания

Начало испытания под давлением системы трубопроводов охлажденной воды путем закрытия надлежащим образом всех отверстий системы заглушками / заглушками и медленного заполнения водой с помощью ручного насоса или насоса подходящего размера.

- Убедитесь, что вода поступает во всю систему, на мгновение открыв слив / пробки.

- Убедитесь, что вся система свободна от захваченного воздуха, и убедитесь, что автоматическая вентиляция должным образом функционирует в самой высокой точке сети.

- Давление в систему должно подаваться с помощью ручного или силового насоса, забирающего воду из емкости для воды. Напорный трубопровод насоса должен быть подключен к системе через задвижку / обратный клапан и снабжен заводским калиброванным манометром подходящего диапазона (индикатор должен иметь диапазон, в 1,5 раза превышающий испытательное давление). на испытание гидро-давлением при 1,5-кратном рабочем давлении в течение минимум 2 часов.

- Когда гидравлические испытания должны проводиться для многоэтажной установки, манометр также должен быть установлен в самой высокой точке контура.Убедитесь, что испытательное давление зарегистрировано в самой высокой точке системы. Манометры будут идентифицированы по серийным номерам, соответствующим представленным копиям сертификатов калибровки.

- Команда обученных рабочих будет наблюдать за трубопроводом с самого начала заполнения водой, оснащенная всеми инструментами для немедленного устранения утечки и дворниками для устранения разливов воды из-за любой утечки.

- Устраняйте утечки и дефекты, если таковые имеются, до получения удовлетворительных результатов.

- Поднимите запрос на инспекцию гидравлических испытаний, чтобы засвидетельствовать то же самое, инженером-консультантом.

- После получения одобрения инспекции для гидравлических испытаний, постепенно слейте воду в ближайший дренаж в полу или с помощью гибкого шланга в наружный дренаж. Защитите установку трубопровода и заглушку трубы. Нанесите 2 nd красную оксидную грунтовку на трубы охлажденной воды в рамках подготовки к нанесению изоляции.

Категория: Заявления о методах строительства здания HVAC Заявления о методах Испытания под давлением Испытания и ввод в эксплуатацию Теги: методы труб с охлажденной водой, описание метода, трубопроводы с охлажденной водой, метод сварки труб, заявление о методе сварки, процедура сварки

Якорь: # i1008160 Раздел 3: Гидравлический анализ линии уклона

Якорь: # i1008165 Introduction

Проанализируйте гидравлическую линию уклона системы (иногда называемую

как HGL), чтобы определить, можете ли вы приспособить проектные потоки

в дренажной системе, не вызывая затопления в каком-либо месте

или заставляя потоки выходить из системы в местах, где это неприемлемо.

Якорь: # i1008175 Гидравлические характеристики линии уклона

Разработайте гидравлическую линию уклона для системы, чтобы определить

вероятные уровни воды, которые могут возникнуть во время шторма. Вы можете

затем оцените эти уровни воды относительно критических отметок в пределах

проектируемый объект. Разработка гидравлической линии уклона

это последний шаг в общем дизайне системы ливневой канализации.

Гидравлическая линия уклона — это геометрическое место высот, на которое

вода поднялась бы, если бы открылась до атмосферного давления (например, пьезометр

трубы) вдоль участка трубопровода (см.

Рисунок

6-11). Перепад высот водных поверхностей

в последовательных трубках, разделенных определенной длиной, обычно представляет собой

потери на трение для этой длины трубы и наклон линии

между водными поверхностями — наклон трения.

Если вы разместите участок трубопровода на расчетном уклоне трения, соответствующий

определенной скорости разряда, сечения и шероховатости

коэффициент, поверхность потока (гидравлическая линия уклона) параллельна

к верху трубы.

Если есть основания для размещения участка трубопровода на уклоне менее

крутизна трения, то гидравлический градиент будет круче, чем

уклон трубопровода (напорный поток).

В зависимости от отметки гидравлического уклона на

нижний конец предметного прогона, возможно,

Гидравлическая линия уклона поднимается над верхней частью трубы. То есть,

трубопровод находится под давлением до тех пор, пока в какой-то момент вверх по потоку

гидравлическая линия уклона снова на уровне или ниже уровня потолка

трубопровода.

Якорь: # i1002261grtop

Рисунок 6-11. Гидравлическая линия

Анализ для определения характеристик потока водостока

канал. Используйте уровень нижнего бьефа на выходе из

система ливневой канализации при разработке гидролинии.

Используйте реалистичную высоту нижнего бьефа в качестве основы для гидравлического

расчет линии уклона. Если выпускной нижний бьеф является функцией

относительно большой водораздел (например, большой ручей), и вы

основывать вклад системы ливневой канализации на относительно

малая общая площадь водосбора, то использование нижнего бьефа нереально

высота на основе той же частоты, что и конструкция ливневой канализации

частота. См. Раздел 3 главы 5 для

расчетная частота в

разработка гидравлической линии уклона ливневой канализации.

См. Раздел 3 главы 5 для

расчетная частота в

разработка гидравлической линии уклона ливневой канализации.

Якорь: # i1008228 Зависимость стадии от разряда

Обычно зависимость стадии от расхода для стока

канал полезен. Обратитесь к

Наклон

Процедура передачи в главе 7 для рассмотрения и

процедура, ведущая к развитию стадии по сравнению с разрядкой

связь в канале сброса.

В соответствии с обычной практикой проектирования рассчитайте гидравлический класс

линия, когда высота поверхности нижнего бьефа на выходе больше

чем высота потолка выпускной трубы или коробов. Если вы проектируете

система как система без давления, игнорируя потери в переходах,

гидравлическая линия уклона в конечном итоге опустится ниже потолка

трубу где-нибудь в системе, в этом месте гидравлический

Расчет линии больше не требуется. Как правило, проверьте гидравлическую

линия оценки. Однако такие расчеты не нужны, если система

имеет все следующие характеристики:

Как правило, проверьте гидравлическую

линия оценки. Однако такие расчеты не нужны, если система

имеет все следующие характеристики:

Если предложенная система перетекает в другую закрытую систему,

проанализировать систему ниже по потоку, чтобы определить влияние гидравлического

линия оценки.

Якорь: # i1008265 Расчет энергосбережения

При определении гидравлической линии уклона продолжаются расчеты.

от выхода системы вверх по течению к каждому из конечных узлов.Для практики кафедры базовый расчет гидравлического уклона

линия сохранения энергии, как показано в уравнении 6-22, которое включает

большие и второстепенные потери энергии в системе. Для канала d = 1.

Для канала d = 1.

Якорь: #UWUVGUHJ

Уравнение 6-22.

где:

Якорь: # i1008324 Атрибуция незначительных потерь энергии

Основные потери возникают из-за трения внутри трубы.Незначительные потери

включают те, которые относятся к стыкам, выходам, изгибам труб, люкам,

расширение и сжатие, а также вспомогательное оборудование, такое как клапаны и счетчики.

Мелкие потери в ливневой канализации обычно незначительны.

Однако в большой системе их совокупный эффект может быть значительным.

Существуют методы оценки этих незначительных потерь, если они возникнут. быть кумулятивно важным.Вы можете минимизировать гидравлические потери

потенциал таких особенностей системы ливневой канализации, как стыки, изгибы,

люки и сливы в некоторой степени благодаря тщательному проектированию. За

Например, вы можете заменить сильные изгибы на плавные изгибы трубы

проходите там, где полосу отвода достаточно, и рост затрат вполне возможен.

Хорошо спроектированные люки и входные люки, где нет резких или внезапных

переходы или препятствия потоку практически не вызывают значительных потерь.

быть кумулятивно важным.Вы можете минимизировать гидравлические потери

потенциал таких особенностей системы ливневой канализации, как стыки, изгибы,

люки и сливы в некоторой степени благодаря тщательному проектированию. За

Например, вы можете заменить сильные изгибы на плавные изгибы трубы

проходите там, где полосу отвода достаточно, и рост затрат вполне возможен.

Хорошо спроектированные люки и входные люки, где нет резких или внезапных

переходы или препятствия потоку практически не вызывают значительных потерь.

Якорь: # i1008339 Входной контроль

Обычно обращайтесь с системой водостока ливневой канализации, как если бы она работала.

в докритическом потоке. Таким образом, входные потери потока в каждый

сегменты трубопровода в основном незначительны. Однако если выделения попадают

в систему через сегмент кабелепровода, в котором должны быть

сверхкритический поток, значительные потери напора возникают из-за

разряд накапливает достаточно энергии, чтобы попасть в канал.Эта ситуация

скорее всего, там, где отвод находится на относительно крутом

наклон. На таких склонах оцените тип потока (докритический или

сверхкритический).

Однако если выделения попадают

в систему через сегмент кабелепровода, в котором должны быть

сверхкритический поток, значительные потери напора возникают из-за

разряд накапливает достаточно энергии, чтобы попасть в канал.Эта ситуация

скорее всего, там, где отвод находится на относительно крутом

наклон. На таких склонах оцените тип потока (докритический или

сверхкритический).

При сверхкритическом потоке отвод может работать при

входной контроль. Когда отвод работает под входным контролем

как описано выше, уровень истока обычно намного выше, чем

проекция гидравлической линии уклона.

Если верхний контур входного контроля затопляет свободное падение

необходимо для правильной работы впускного отверстия, может потребоваться

перенастроить боковую часть, увеличив ее размер или изменив

наклон. Некоторое улучшение характеристик впуска может помочь

преодолеть любые неблагоприятные последствия входного контроля.Обычно вход

не влияет на крутые агрегаты в магистральных линиях, потому что

вода уже в водоводе; однако вам может потребоваться рассмотреть

потери скоростного напора.

Некоторое улучшение характеристик впуска может помочь

преодолеть любые неблагоприятные последствия входного контроля.Обычно вход

не влияет на крутые агрегаты в магистральных линиях, потому что

вода уже в водоводе; однако вам может потребоваться рассмотреть

потери скоростного напора.

Используйте следующую процедуру для определения контроля входа.

голова:

Якорь: #BWKDJJFV- Расчет критического

глубина, как описано в

Критический

Глубина в кабелепроводе ранее в этом разделе.

Якорь: #MIWQJXDJ- Если критическая глубина превышает стандартную глубину,

перейти к шагу 3; в противном случае входной контроль не требуется.

Якорь: #KMSMKLMD- Рассчитать напор на входе в соответствии с

с

Верховья

В подразделе «Контроль на входе» главы 8.

Якорь: #JOMIWSMM- Добавить входную головку в отводную линию и сравнить

с гидравлической линией уклона в узле.

Якорь: #GAPVYBXV- Возьмите наибольшее из двух значений из

шаг 4. Убедитесь, что это значение ниже порога

вход.

Якорь: # i1008393 Гидравлическая процедура выравнивания уклона

Используйте следующую процедуру для определения контроля входа.

голова:

Якорь: #XYYICJAF- Определите подходящий

уровень воды в водосливном канале или сооружении.

Для выхода из открытого канала,

соответствующий уровень воды будет зависеть от сцены vs.

соотношение расхода в водоотводном сооружении и проектном

выбор проектной частоты сооружения ливневой канализации. Если

уровень воды на выходе ниже критической глубины на выходе

трубопровод системы, используйте отметку, связанную с критическим

глубина в этой точке как начальная отметка водной поверхности для

Расчет гидравлической линии уклона.

Для выхода из открытого канала,

соответствующий уровень воды будет зависеть от сцены vs.

соотношение расхода в водоотводном сооружении и проектном

выбор проектной частоты сооружения ливневой канализации. Если

уровень воды на выходе ниже критической глубины на выходе

трубопровод системы, используйте отметку, связанную с критическим

глубина в этой точке как начальная отметка водной поверхности для

Расчет гидравлической линии уклона. Якорь: #CJIGEQMV- Вычислить потери на трение для каждого сегмента

системы трубопроводов, начиная с самого нижнего участка. В

потери на трение (h f ) для сегмента кабелепровода

определяется как произведение крутизны трения при полном потоке и

длина трубы указана в уравнении 6-23.

Якорь: #OLTMEASK

Уравнение 6-23.

Трение

наклон, S f , вычисляется путем перестановки Мэннинга

Уравнение к уравнению 6-24.

Якорь: #BHSYHLGO

Уравнение 6-24.

где:

Комбинируя уравнение 6-23 с уравнением 6-24, получаем уравнение

6-25 для потерь на трение.

Якорь: #BAFJJAIN

Уравнение 6-25.

где:

Якорь: #JWBKVINU- z = 1.486

для использования только с английскими единицами измерения.

Анкер: #OKHMKFRN- L = длина трубы (фут.или м).

Для круглой трубы, протекающей полностью, уравнение 6-25 становится уравнением

6-26.

Якорь: #NSBDIQNN

Уравнение 6-26.

где:

Якорь: #NMUCMUDH- z = 0,4644

для английского измерения или 0.3116 для метрической системы.

Якорь: #YJTJAQJC- D = Диаметр трубы (футы или м).

Для частичного расхода вы можете использовать уравнение 6-25 для аппроксимации

крутизна трения. Однако методы подпора, такие как

(Стандарт)

Метод ступенчатого подпора, описанный в главе 7, дает лучшие оценки

гидравлической линии уклона.

Якорь: #KNOQXPLE- Использование нисходящего потока

Гидравлический уклон в качестве основы, добавьте вычисленные потери на трение

h f . Это будет предварительная отметка

гидравлической линии уклона на верхнем по потоку конце сегмента трубопровода.

Якорь: #FOXPEVBM- Сравните примерную высоту

Гидравлическая линия уклона, рассчитанная выше для представленной отметки

равномерной глубиной потока, добавленной к отметке выше по потоку

предметного тракта.

Якорь: #VMXAPHWN- Наивысшая из двух отметок от

шаг 2, описанный выше, будет регулированием высоты подъема линии уклона

(HGL us ) на верхнем узле трубопровода

запустить.

(Если вы выполняете расчеты подпора, вычисленная высота

на верхнем конце становится Гидравлической линией уклона в этой точке).

(Если вы выполняете расчеты подпора, вычисленная высота

на верхнем конце становится Гидравлической линией уклона в этой точке). Якорь: #RDXYGKFS- Если другие потери значительны, рассчитайте

их, используя процедуры, описанные ниже. Используйте уравнение 6-27 для определения

влияние суммы мелких потерь (h m )

на линии гидравлического уклона.

Якорь: #YGDMEDDS

Уравнение 6-27.

Якорь: #NYMXMAHF- Если восходящий трубопровод находится на пологом склоне

(я.например, критическая глубина меньше постоянной глубины), установите начальную

Гидравлическая линия уклона для следующего прохода кабелепровода (HGL ds )

быть выше критической глубины и гидравлической линии уклона

из шага 3 (или 4, если учитывались незначительные потери).

Якорь: #SLHJUCQW- Вернитесь к шагу 2 и продолжите вычисления.

в направлении вверх по потоку во все ответвления системы трубопроводов.Цель состоит в том, чтобы сравнить уровень гидравлической линии уклона.

ко всем критическим отметкам в системе ливневой канализации.

Якорь: #WKKFKFEN- Проверить все отводы на предмет возможного проникновения

управляющую головку, как описано в подразделе ниже.

Якорь: #DIAAHXHB- Если уровень гидравлического уклона превышает

критической отметки, вы должны настроить систему так, чтобы

Уровень Hydraulic Grade Line не покрывает критическую отметку

(это состояние иногда называют «выброс.”) Большинство корректировок

сделаны с целью увеличения пропускной способности этих трубопроводов

сегменты, вызывающие наиболее значительные потери на трение.

Если развитая

Гидравлическая линия уклона не поднимается над верхом люка

или выше желоба, обращенного к любому входному отверстию, система трубопроводов является удовлетворительной.

Если развитая

Гидравлическая линия уклона не поднимается над верхом люка

или выше желоба, обращенного к любому входному отверстию, система трубопроводов является удовлетворительной.

ПРИМЕЧАНИЕ: Если в системе кабелепровода нет давления

сегментов потока, но высота выпускного канала выше, чем

верхней части трубопровода на выходе из системы, рассчитайте гидравлический уклон

Проведите через систему до тех пор, пока уровень гидравлической линии уклона не станет

не выше потолка водопровода.На данный момент продолжение

гидравлической сортировочной линии не требуется, если не возникнут другие потери

могут быть значительными.

.

- Вырубные прессы

- Механические эксцентриковые прессы P (A) CK

- Гидравлические вырубные / вытяжные прессы

9008

- Гидравлические испытательные прессы

- Штамповочные прессы

- Чертеж

- Ковочные решения

- Правка листов и больших слябов

- Правка и формовка обработанных деталей

- Гидравлические подушки

- Разрушающие испытания трубопроводов

- bshop

- Интернет-магазин Kingsland (Австралия)

- Система RPC (роботизированная плазменная резка)

- Обрабатывающий центр с ЧПУ: Drillflex DF

- Металлургические рабочие

- Compact 50-65-80

- Multi 60, 70, 80, 95, 125, 140, 175

- Вырубные машины

- Одиночный пуансон ch (50P)

- Одиночный / двойной пуансон (60, 70, 80, 95, 125, 140, 175)

- Ручные и линейные рельсовые податчики с ЧПУ

- Ручное линейное рельсовое податчик KS с наклонными упорами

- Линейное устройство с ЧПУ Рельсовый питатель

- Труборезные станки с ЧПУ

- Ручная пробивка труб

- Tubemaster CNC Пробивка труб

- Таблицы позиционирования с ЧПУ

- Полуавтоматический 2-осевой стол с ЧПУ

- Стол Clampmaster; Полностью автоматический 2-осевой стол с ЧПУ

- Системы перфорации с ЧПУ

- Линия для перфорации с ЧПУ с тремя головками

- Линия для перфорации с ЧПУ для плоского стержня

- Линия для перфорации с ЧПУ для плоской и угловой планки

- Двутавровая балка Пробивные системы

- ЧПУ 125DPI Двутавровая балка с двойной пробивкой фланца с конвейером

- Гидравлические прессы

- Гидравлический пресс HPC50

- Гидравлические прессы HPC80 / HPC110

- НОВИНКА: Гидравлические прессы Kingsland 900 HPC50WR и HPC50WR 9

- Пуансоны и матрицы Kingsland

- Применение специального инструмента

- Принадлежности Kingsland

- Система быстрой смены Kingsland

- Стальные конструкции Mubea

- Линии сверления и пиления с ЧПУ Drillmaster DM

- Линии штамповки и резки с ЧПУ Raptor

- Kingsland ЧПУ 900 23

- Фрезерные / токарные

- Стандартные станки FAT

- Токарные станки с ЧПУ (FAT)

- TUR SMN

- TUR SMN 560/630/710

- TUR SMN 800/930/1100

- TUR MN 1150/1350 / 1550

- TUR 4 MN

- TUR SMN

- Токарные станки с наклонной станиной с ЧПУ (FAT)

- FCT 700

- FCTS 900

- Обычные токарные станки (FAT)

- TMC — Горизонтальные токарные / фрезерные

- FMC Плоское фрезерование

- VTL — Вертикальная токарная обработка

- VMC — Вертикальная токарная обработка / фрезерование

- Фрезерные головки

- AHH-90-1

- AHV-90-1

- AHV-95-1

- LAHV-90-5

- UHH-90-3

- SHV-25

- SHV-60

- SHVX-125 / 60-1

- SHVX-125 / 96-1

- Проекты под ключ

- Ремонт и обслуживание

- Обрабатывающие центры

- 4-осевые обрабатывающие центры

- Alu-Flex

- Alu-Flex Twin Head

- 5-осевые обрабатывающие центры

- Profile-Flex

- Multi-Flex

- Multi-Flex XL

- Mega-Flex

- Profile-Flex Twin Головка

- Двойная головка Multi-Flex

- Двойная головка Multi-Flex XL

- Двойная головка Mega-Flex

- Megaflex HS

- Giga-Flex HS

- Giga-Flex AB

- Giga-Flex HS — AB Двойной шпиндель ( TS)

- Компоненты / запасные части

- Контроллер ЧПУ Siemens 840D

- Пневматика

- Направляющие и приводные системы

- Зажимные системы

- Перемещение в направлении X

- Направляющие Зажимы перемещаются в направлении Y

- Конструкция зажима

- Точность — Laser Tracker

- Программные решения

- Программная пирамида 3D

- 4-осевые обрабатывающие центры

- Деревообработка

- Деревообрабатывающие станки (HACO Trading)

- Деревообрабатывающие центры с ЧПУ

- Biesse Skipper V31

- Biesse Rover K

- Biesse Rover A

- Biesse Rover B

- Biesse Rover B FT

- Biesse Rover C 9000 Biesse Rover C 9000 Edge

- Biesse Rover B Edge

- Biesse Skill FT

- Biesse Klever

- Biesse Skipper 100

- BreMa Eko 902

- BreMa Eko 2.

1

1 - BreMa Vektor

- Biesse Techno

- Производство окон и дверей

- Biesse Winline One

- Центры калибровки панелей

- Selco SK 4

- Selco WN 6

- 4

- Selco WN 7 6

- Кромкооблицовочные станки

- Biesse Akron 1300

- Biesse Akron 1400

- Шлифовальные станки

- Viet S1

- Viet S2

- Viet Valeria

- Viet Opera 5

- Viet Opera 9

- Automation

- RBO Winstore

- RBO Advantage

- RBO Aster

- RBO Lifter

- RBO Winner

- Прессы

- CVM Wepress

- Dynma Pers S

- Orma11 Orma

- Energy NPC T60

- Фрезерные 4-сторонние

- Guilliet EURO 2008

- Guilliet KZM 230-120

- Guilliet KX3

- Дровяные воздухонагреватели / Брикетировочные прессы / Шредеры

- Брикетировочные прессы Gross

- Шредеры Gross

- Twin-Heat

- Нагреватели

- Hot Eco Gas 9411 Шипорезные станки

- Guilliet TDE

- Фрезерные станки

- Paoloni T111

- Paoloni T113 — TX113

- Paoloni T160 — TX160

- Guilliet 330

- Q11 Q11 Циркулярные пилы P350

- Paoloni P450

- Paoloni P3200

- Guilliet Coupe-Max

- Guilliet Coupe-Massif

- Ленточнопильные станки

- NRA 700

- 800 / R

- Guilliet 000

- Guilliet

- Поверхностный строгальный станок

- Паолони PF415N

- Паолони PF530N

- Паолони П F530A

- Paoloni PF535A

- Guilliet CIK-CKZ

- рейсмусовые станки

- Paoloni SP53N

- Paoloni SP63N

- Paoloni DR63A

- Guilliet LJT Guilliet LJT-910

- Paoloni DR53

- Деревообрабатывающие центры с ЧПУ

- Пила радиальная

- Maggi Junior / Big / Best

- RA60-RA70-RA90

- R1000-R1250

- Многопрофильный расточной станок

- Vitap Alfa 21 Classic 21

- Расточная система Maggi 21 P

- Расточная система Maggi 23

- Расточная система Maggi 23 Верхняя часть

- Расточная система Maggi 29

- Расточная система Maggi 35

- Расточная система Maggi 46

- Расточная система Maggi 321

- Расточная система Maggi 323

- Деревообрабатывающие станки (HACO Trading)

- Сверлильные станки

- CTM 45 9002 3

- Пилы для торцовки

- Hokubema T19-350

- Hokubema T18-500

- Hokubema T17M-600

- Питатели

- Steff 2034

- Steff 2038

- Steff4 9000 9000 Steff 2038 CI

- Steff 2068

- Variosteff 3

- Variosteff 4

- Steff 2032

- Steff 2033

- Аспирация пыли

- Euro 1

- Euro 2

- Euro 3

- Allo

- Dusty TT1020

- Dusty TT3000

- Dusty TT6000

- Dusty TT5000 / 3

- Dusty TT5000 / 4

- Вакуумное подъемное устройство

- Tawi Vacu-Easylift

- CGH

- CGh25

- CGh40

- CGH55

- CGH85

- CGh220

- CGh275

- CGh340

- CGh400

- CGh500

- CGH ECO

- CGh40 ECO

- CGH55 ECO42085 CGH40 ECO

- CGH55 ECO4

- CGH55

- CGH55

0 CGO4 ECO

- Автоматические кормушки

- SM8-SM12-SM17-SM22 Кормушки

- Car / SB1 — SBC 5 Feeders

- Car / P1-P2-P3 Feeders

- BP1 — BP2 9004

- Брикетировочный пресс

- B30

- B35

- B50

- Контейнерная система

- Контейнерная система

- Пеллетные печи

- Пеллетные печи

- Мельница для биотоплива

-

- Компактная система

- Комбисистема

- Промышленная система 90 004

- Кромкооблицовочные станки

- Кромкооблицовочные станки E3 — E4 — E5 — E6

- Комбинированные станки

- Комбинированные станки P31

- Комбинированные станки P31MZ4

000 9000 - Панельные пилы

- Панельные пилы PS400

- Панельные пилы PS450

- Панельные пилы PS M / Z

- Фрезерные станки

- Фрезерные станки PTL

- Фрезерные станки PTLI

- Фуговальные станки 8 — рейсмусовые станки PRD310

- Рубанки — рейсмусовые станки PRD410

- Рубанки — рейсмусовые станки PRD410 PRO

- Комбинированная пила-шпиндель PTS Z / M

- T324

- T325I

- T 327

- T330

- PRIMA 3-4

- PRIMA 4-5 R

- PRIMA 6-7 AR

- Четырехсторонний строгальный станок и профилировщик

- Четырехсторонний строгальный станок KXC

- Четырехсторонний профилегибочный станок KX3

- SC 450

- SC 400 PN

- SC 550 PN

- Вертикальный форматно-раскроечный станок VERTI

- BARS

- BARD

- Программные решения

- 11 Услуги

- Партнерские отношения