инструкция по монтажу — Алюминиевые панели — Всё о фасадах

Композитные панели Alucobond обладают высокими противопожарными характеристиками, благодаря чему успешно используются при облицовке зданий и сооружений, к которым предъявляются высокие требования пожарной безопасности.

Еще одним технологическим достоинством Алюкобонда является его высокая устойчивость к механическому воздействию – ударопрочностные характеристики материала впечатляют.

Прочитайте про сравнение производителей фасадных панелей на нашем сайте.

Этот материал не выгорает на солнце и способен выдерживать любые агрессивные проявления со стороны природных сил. Алюкобонду не страшны ни жара, ни холод: заявленный производителем температурный диапазон эксплуатации изделия – от минус 50 до плюс 80 градусов по Цельсию.

«Строение» панели представляет собой последовательность следующих «слоев» (сверху вниз):

Строение алюминиевой композитной панели Алюкобонд

- Тонкая транспортировочная пленка, служащая защитой от механических повреждений поверхности во время хранения и транспортировки.

- Три слоя лакокрасочного покрытия PVDF;

- «Внешний» металлический лист, выполненный из алюминиевого сплава высокой прочности;

- Стержневой слой из огнеупорного пластика;

- «Изнаночный» металлический лист, выполненный из алюминиевого сплава высокой прочности;

- Слой лакокрасочного покрытия, надежно защищающий изделие от агрессивного воздействия природных сред;

- Нижний слой транспортировочной пленки.

Композитные панели марки Alucobond характеризуется достаточно малым весом. В зависимости от толщины облицовочных панелей, 1 квадратный метр фасада будет весить от 3 до 8 килограммов.

Монтаж вентилируемого фасада с внешней облицовкой панелями Алюкобонд

Приступая к созданию вентилируемой фасадной системы, следует осуществить разметку тех мест, где будут фиксироваться крепления для металлического профиля. Расстояние между консолями определяется данными инструкции по сборке, прилагаемой к определенному виду вентилируемого фасада.

Размечая стену, все работы производите согласно уровню: как по горизонтали, так и по вертикали. Если эти условия не будут соблюдены, в дальнейшем будут нарушены необходимые по технологии геометрические пропорции металлического каркаса, что, в свою очередь, приведет к потере и эстетической привлекательности фасада, и (что не менее важно) – к потере защитных свойств облицовки.

На видео показано устройство обрешетки из направляющих для монтажа Алюкобонда

Разметку по вертикали лучше всего делать при помощи обычного уровня большой длины, по горизонтали – лазерным уровнем. Впрочем, это дело привычки, кому как больше удобно. Для того чтобы обезопасить свои расчеты и измерения от возможных погрешностей, соедините метки между собой малярным шнуром.

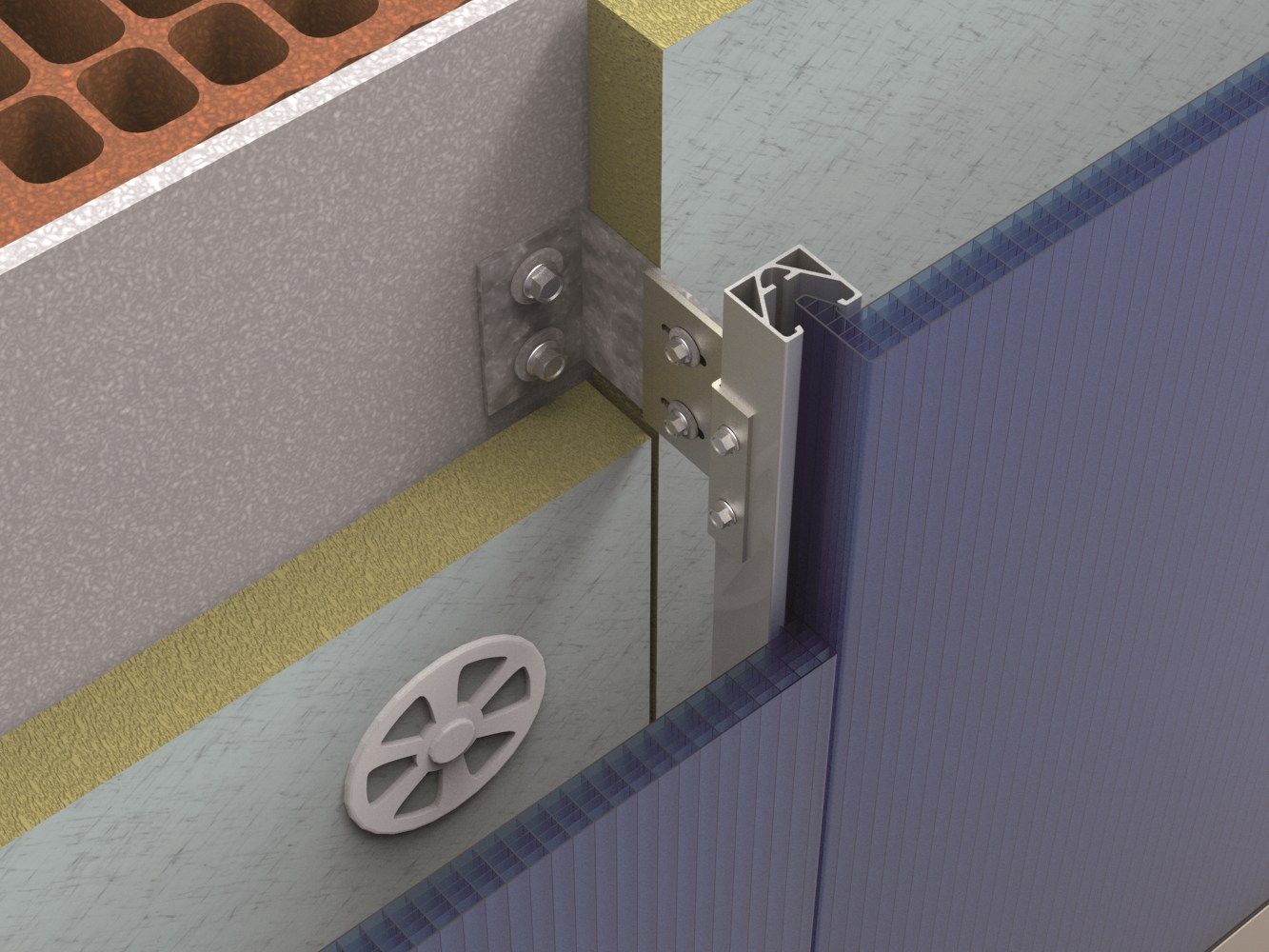

После того как все работы по разметке будут выполнены, нужно зафиксировать на стену кронштейны, на которые впоследствии будет закреплен вертикальный металлический профиль. При этом важно соблюсти один небольшой нюанс.

Минеральная вата лучше всего подходит в качестве утеплителя при монтаже вентилируемого фасада из панелей Алюкобонда

Дело в том, что и обрешетка, и облицовочные панели сделаны из металла, обладающего высокими теплопроводными свойствами. В результате в местах соединения фиксирующих кронштейнов со стеной дома возможно возникновение так называемых «мостиков холода». Во избежание таковых, перед тем как зафиксировать кронштейн на стене при помощи анкерных дюбелей или саморезов, под кронштейн подкладывается специальный уплотнитель.

После установки все кронштейнов, следует осуществить прокладку слоя утеплителя. Чаще всего прибегают к использованию различных вариантов минеральной ваты (камневату, шлаковату или стекловату). Можно использовать и пенопласт либо его усовершенствованные варианты, к примеру – пенополистирол экструдированный.

Утеплитель просто нанизывается на острые края кронштейнов, а затем для обеспечения более прочного сцепления с поверхностью – крепится к стене дюбелями со шляпкой в виде грибка. В тех местах, где планируется прохождение через слой утеплителя полки-крепления, разрежьте утеплитель крестообразно ножом, а потом плотно прижмите края утеплителя к металлической поверхности кронштейна. Если в качестве утеплителя используется минеральная вата – аккуратно заправьте ее концы под кронштейн.

Видео демонстрирует разметку стены, монтаж направляющих и крепление панелей Алюкобонда

Если сверлить отверстие для дюбеля-грибка прямо через минеральную вату, ее слои сразу же наматываются на сверло и мешают работе. Решить проблему можно, воспользовавшись металлической трубкой, диаметр которой несколько превышает толщину сверла. Просто вставьте конец трубки в слой утеплителя и сверлите отверстие в стене через нее Решить проблему можно, воспользовавшись металлической трубкой, диаметр которой несколько превышает толщину сверла. Просто вставьте конец трубки в слой утеплителя и сверлите отверстие в стене через нее |

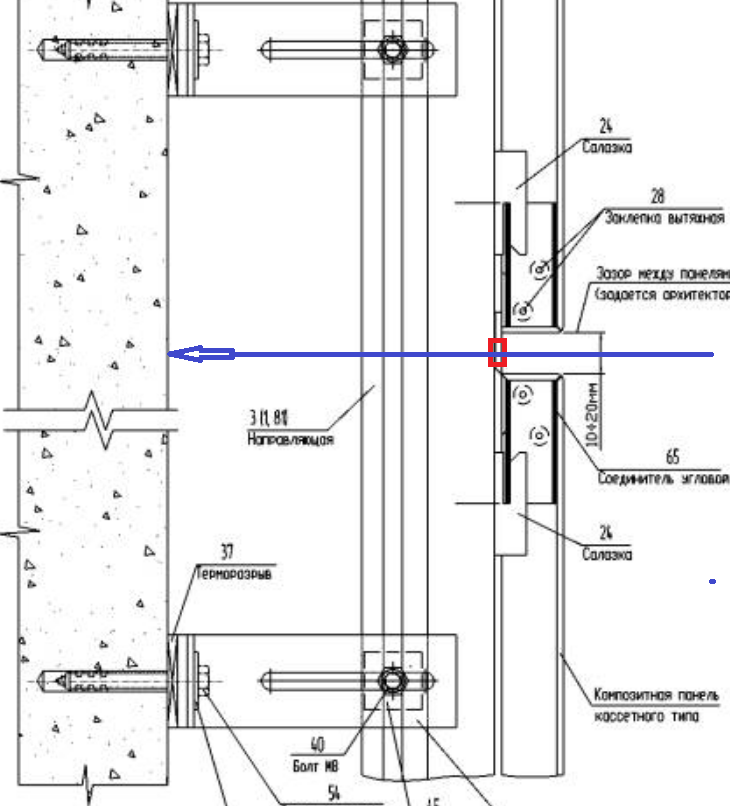

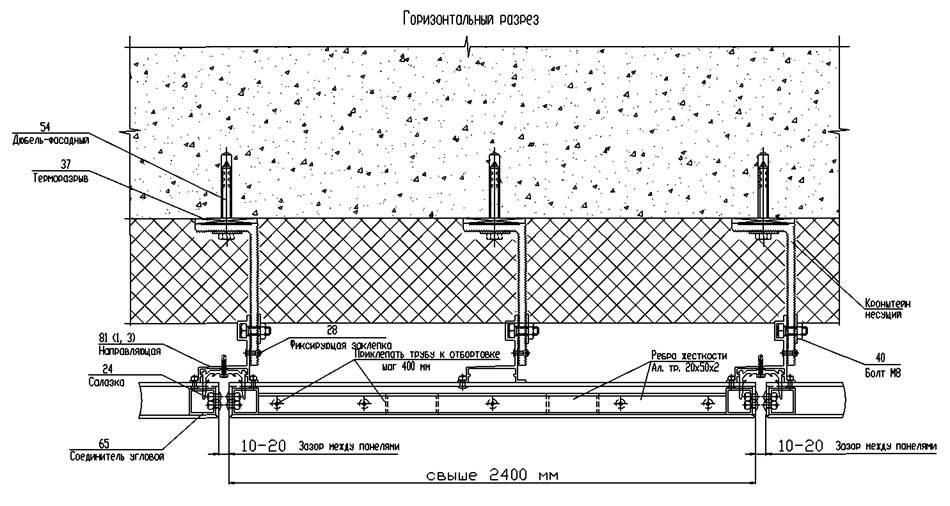

Схема вентилируемого фасада из панелей Алюкобонда

Для того чтобы создать пространство, необходимое для вентиляционной зоны, к зафиксированным на стену кронштейнам крепится специальная консоль, выполняющая роль удлинителя. Удлинитель просто вставляется в кронштейн, а затем прочно фиксируется при помощи специальных заклепок из алюминия. Для этой работы необходим специальный инструмент – заклепочник профессионального или полупрофессионального типа.Следующий шаг – монтаж направляющих. Их следует крепить к удлинителям с помощью точно таких же алюминиевых заклепок. Основная задача на этом этапе – выставить металлический профиль согласно показаниям уровня, чтобы гарантировать максимально ровную основу для крепления панелей Alucobond.

Схема монтажа Алюкобонда

Теперь, когда вертикальные профили выставлены и зафиксированы, пришло время познакомиться с еще одним технологическим элементом конструкции вентилируемого фасада – т.

Советуем прочитать: советы по монтажу фасадных панелей Стенолит своими руками.

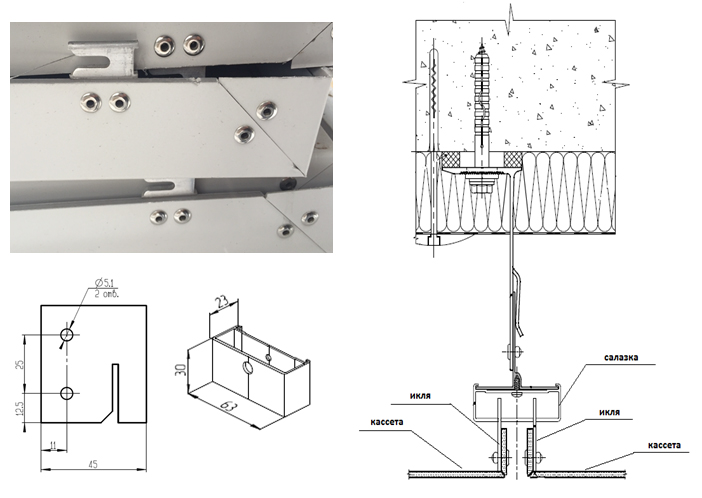

Далее следует соединить все несущие профили с профилями дренажными, тем самым формируя идеально ровные линии, идущие снизу вверх по всему периметру фасада. После того как каркас фасада будет полностью собран, можно приступать к его облицовке панелями Алюкобонд. Их фиксация осуществляется следующим образом: панели просто вешаются за скобы (распорные салазки) на обрешетку и закрепляются заклепками из алюминия по всей длине несущего профиля.

В заключение подведем итоги

Осуществить монтаж вентилируемого фасада под панели Alucobond собственными руками вполне по силам любому хозяину. Для этого нужно всего лишь желание, настрой, инструмент, немного времени и старания и точное следование инструкции по сборке.

Алюминиевые композитные панели Алюкобонд — это долговечный и эстетичный облицовочный материал

Рейтинг: 5 из 5 Голосов: 1 Просмотров: 142697Вконтакте

Мой мир

Одноклассники

Фэйсбук

Твиттер

Гугл+

Монтаж фасада из алюкобонда | ООО «БелСтройВысоты»

Красивые яркие плиты под названием алюкобонд, использующиеся для отделки фасадов зданий по всему миру, год от года становятся популярнее. И причин использовать этот облицовочный материал немало.

Алюкобонд – это композитный, т.е. не встречающийся в природе материал, полученный из алюминия и полимера. Сама плита состоит из двух слоев алюминия, клеевого слоя, пластикового наполнителя (чаще полиэтилен высокого давления), защитного грунта, эмали и защитной пленки, складывающихся между металлическими пластинами как сэндвич, где у каждого компонента своя роль:

• защитная пленка нужна для охраны декоративной (эмалированной) поверхности плит в процессе транспортировки и установки на фасад здания;

• пластиковая середина используется для облегчения веса плиты и создания лучшей теплоизоляции и водонепроницаемости.

Преимущества использования композитных плит:

• долгий срок службы, который в зависимости от производителя варьируется от 25 до 50 лет;

• устойчивость к атмосферным воздействиям;

• высокий уровень звуковой и тепловой изоляции;

• прочность и эластичность материала, который можно сгибать и придавать нужную форму;

• простота установки;

• фасад здания будет вентилируемым, что важно для выведения избыточной влаги из конструкции.

К недостаткам облицовочных плит из алюкобонда можно отнести:

• низкую огнеупорность;

• сложность реставрации, так как для замены одного поврежденного блока нужен демонтаж нескольких соседних плит.

Как проходит облицовка стен алюкобондом?

Монтаж панелей производиться снизу вверх и слева направо в любое время года и состоит из следующих этапов.

1. На стене проводится разметка мест для крепления кронштейнов.

2. В отмеченные точки с помощью анкерных дюбелей устанавливаются кронштейны.

3. Следующим шагом является укладка утеплителя, в котором делаются прорези под кронштейны. Стоит учесть, что между плитами утеплителя не должно быть зазоров.

5. После нивелирования профили нужно зафиксировать на расстоянии 25 мм от конца несущей части кронштейна, создав при этом ровную плоскость. Завершает подготовку каркаса установка вертикальных линий, которые крепятся между несущими профилями.

6. На подготовленный каркас из профиля крепятся композитные панели, которые закрепляются в углах саморезами. При фиксации важно следить за уровнем шляпок саморезов – они не должны продавливать защитный слой панели.

7. Далее нужно закрепить панели заклепками к несущим профилям.

8. Монтаж остальных плит проводится по аналогии с установленными инструкцией одинаковыми зазорами и без перекосов.

Компания «БелСтройВысоты» занимается облицовкой стен алюкобондом и гарантирует качественное выполнение работы точно в обговоренные сроки. Наши специалисты бесплатно составят смету и проведут необходимые консультации.

Задать интересующие вопросы и заказать услугу можно на сайте компании, выбрав в правом верхнем углу удобный способ для связи.

Системы навесных фасадов Primet от производителя в Ростове

Главная / Статьи / Системы навесных фасадов Primet

Системы навесных фасадов Primet от компании «Ю-Мет» в Ростове-на-Дону

Вентилируемые системы навесных фасадов имеют много преимуществ. И главные из них — это: скорость монтажа, долговечность, красивый внешний вид, утепление дома, стойкость покрытия к погодным условиям.

Компания «Ю-Мет» является производителем системы навесных вентилируемых фасадов Primet в Ростове-на-Дону. Система крепления универсальна и может быть использована для монтажа навесных вентфасадов, выполненных из различных материалов.

Навесной фасад — лучшее украшение для современного дома.

Но вентфасады устанавливаются не только для красоты. Они сохраняют тепло в наших домах, защищают здания от вредного воздействия окружающей среды.

Правильно выбранный и установленный навесной фасад устойчив к перепадам температуры, дождю и ветру. В течение многих лет система навесных фасадов Primet не теряет своих свойств.

Устройство системы навесных вентфасадов Primet

В основе системы навесного фасада — металлический каркас, который крепится на внешней стороне здания. Снаружи на каркасе прикрепляется облицовочный экран. Вплотную к стене дома кладется утеплитель. Между утеплителем и экраном остается свободное пространство, которое обеспечивает вентилируемость.

Благодаря навесным вентилируемым фасадам, лишняя влага выделяется наружу через стены в виде пара и помещениям не грозят сырость и плесень.

Вентилируемые фасады выполняют функцию звукоизоляции, что немаловажно для шумного города.

Преимущества системы навесных фасадов марки Primet:

- все элементы системы соответствуют стандартам качества по толщине, геометрии, окрасу;

- собственное производство элементов подсистемы из оцинкованной стали обеспечивает поддержание невысокой цены;

- потребителю предоставляется широкий ассортимент стандартных профилей и комплектующих для вентфасадов с возможностью индивидуального заказа;

- конструкция долговечна, с длительным сроком безремонтной эксплуатации;

- проведение работ по монтажу и демонтажу системы производится быстро в любое время года;

- компания имеет свой цех порошковой окраски и предлагает широкий диапазон цветов для

элементов подсистемы; - система обеспечивает не только теплосбережение, но и отличную звукоизоляцию;

- вентилируемые фасады отличаются декоративностью: на каркас из металлических профилей крепятся различные облицовочные материалы.

Чтобы навесной фасад оправдал все ожидания, надо правильно подобрать утеплитель. При выборе утеплителя для вентилируемого фасада надо учитывать климатическую зону, материал, из которого построен дом, уровень шума, количество этажей и расположение ветровых зон.

При выборе утеплителя для вентилируемого фасада надо учитывать климатическую зону, материал, из которого построен дом, уровень шума, количество этажей и расположение ветровых зон.

Способы крепления вентилируемых навесных фасадов

Вертикальная система крепления навесного фасада

Вертикальный способ крепления вентилируемых фасадов — облегченный вариант, поскольку их основу составляет один вид несущего профиля — Т-образный. Кроме того, в комплект входят обыкновенные или усиленные кронштейны, а также крепежные элементы.

Межэтажная система крепления вентфасада

Межэтажная фасадная система — вид подконструкции вентилируемого навесного фасада с креплением в межэтажные перекрытия. Такие системы применяются на монолитно-каркасных строениях, с заполнением стен пено- или газобетонными блоками.

Так как несущая способность таких заполнений крайне низкая, установка стандартной системы кронштейнов, профилей и направляющих нежелательна.

Бетонные перекрытия монолитных строений обладают высочайшей несущей способностью, поэтому установленный кронштейн может нести на себе большую нагрузку.

Перекрестная система крепления навесных фасадов

Перекрестный способ крепления навесного фасада состоит в том, что к капитальной стене монтируют горизонтальные направляющие, а уже к ним — вертикальные несущие, на которые и осуществляют непосредственный монтаж облицовки.

В такой системе происходит перераспределение нагрузки между горизонтальными и вертикальными элементами, что позволяет использовать облицовочные панели практически без ограничений и с большим запасом прочности.

Типы навесных фасадов

Профили для навесных фасадов Primet позволяют создавать вентилируемые фасады из разных материалов:

- керамогранита и натурального камня;

- композитных материалов;

- фиброцементных плит;

- терракотовых или HLP панелей;

- стекла.

Композитные панели из алюминия, которые еще называют алюкобонд, широко используются при строительстве новых зданий и для облицовки старых зданий, требующих реконструкции.

Свойства алюминиевых композитных панелей для навесных вентфасадов:

- высокая пожаробезопасность;

- антикоррозийные свойства материала;

- идеально ровная поверхность;

- возможность моделировать фасадные панели большого размера;

- можно делать элементы с закругленными или заостренными углами и сложные архитектурные конструкции;

- большой выбор цветов.

Фиброцементные плиты используются для наружной отделки жилых и административных зданий. Навесные вентфасады из такого материала отличаются большим запасом прочности. Материал конструкции позволяет проводить монтаж фасада и установку облицовочных плит в любую погоду в любое время года. Фиброцементные плиты можно красить в любой цвет.

Особенности фиброцементных плит для системы навесных фасадов:

- устойчивость к ультрафиолету;

- высокая морозостойкость;

- повышенный уровень теплоизоляции, сокращающий затраты на отопление на 30%;

- возможность выбора цвета и фактуры вентилируемого фасада;

- высокая износоустойчивость.

Керамогранит – современный искусственный материал для внешней и внутренней отделки зданий. Он позволяет имитировать различные природные и искусственные материалы, такие как разные породы дерева, камень. Широкая палитра цветов и фактур дает возможность реализовывать различные архитектурные и художественные решения для навесных фасадов.

Характеристики навесных фасадов из керамогранита:

- низкая гигроскопичность и высокая морозоустойчивость;

- устойчивость к химическим воздействиям;

- высокая прочность к динамическим нагрузкам;

- выдерживает значительные перепады температур;

- разнообразие цветов и фактур;

- стойкость цвета;

- экологичность.

Системы навесных вентилируемых фасадов, созданные на основе профилей Primet от компании «Ю-Мет» в Ростове-на-Дону, имеют высокую прочность и надежность.

Полезные статьи: Крепление алюминиевых композитных панелей

Выполняя монтаж навесных вентилируемых фасадов, или создавая элементы дизайна интерьера или рекламные конструкции необходимо задуматься о способе крепления композита.

Таких способов насчитывается несколько, и каждый из них имеет свои особенности.

Если необходимо выполнить монтаж навесных вентилируемых фасадов рекомендуется использовать крепление алюминиевых композитных панелей в качестве специально разработанного металлического каркаса, который бывает стальной, оцинкованный и алюминиевый. Некоторые привыкли называть каркас подсистемой.

Сам металлический каркас прикрепляется при помощи анкеров к стенам дома. Глубина и размер «посадки» анкеров подбираются индивидуально с оглядкой на материал стен.

Каждый обыватель и специалист должны чётко понимать, что от правильности выбора крепления для соединения подсистемы и композитных панелей зависит не только долголетие и целостность фасада, но и даже безопасность и жизнь людей.

Чтобы крепление композита на подсистему прошло на «совесть», в работе нужно использовать специальные шурупы из оцинкованной или нержавеющей стали, на конце которых есть сверло из закалённой стали. Конечно, оцинкованные шурупы по цене более доступны, но у них и короче срок службы.

Конечно, оцинкованные шурупы по цене более доступны, но у них и короче срок службы.

Объяснение простое – при закручивании шурупа нарушается слой цинка, вследствие чего теряется защита от коррозии. А вот шурупы из нержавеющей стали славятся небывалым долголетием, сравнимым со сроком службы самих композитных панелей.

Второй, не менее популярный способ монтажа композита – использование при креплении заклёпок. Важно: перед тем как покупать те или иные заклёпки, необходимо обратить внимание на материал заклёпок и полностью исключить в местах их соединения с алюминием возможность появления коррозии. Зачастую строители используют заклёпки из того же алюминия или нержавеющей стали.

Кроме того заклёпки бывают с потайной головкой и «глухими». Какой именно вид предпочесть зависит от условий эксплуатации конструкций из композита.

Например, «глухие» заклёпки в основном используются в креплениях вне зданий, а заклёпки с потайной головкой – при монтаже композитных конструкций внутри зданий.

Фиброцементные панели монтаж, инструкция

Монтируются фиброцементные панели «A-Stone» несложно и это возможно в любое время года. Для монтажа не требуется специальной подготовки, нужно только строгое соблюдение инструкции (инструкция в формате PDF), и аккуратность. При монтаже используются оцинкованные стальные конструкции или деревянные, предварительно обработанные антисептиком и огнестойким составом. Возможно два варианта крепления: видимое (самонарезающими шурупами или на гвозди) и скрытое (на специальные кляммеры).

При монтаже фиброцементных фасадных панелей нет “мокрых” процессов, плиты крепятся с помощью направляющих, и защёлок. За короткий период времени Ваш обычный фасад здания становится модным, современным и безопасным.

Оцинкованная подсистема для монтажа фиброцементных панелейОцинкованная конструкция навесного вентилируемого фасада легко монтируется на существующие стены. При своей простоте система весьма эффективна. А главное, позволяет проводить отделочные работы в любое время года. Вы всегда можете приобрести у нас оцинкованные профили для монтажа панелей «A-Stone» по самым минимальным ценам.

А главное, позволяет проводить отделочные работы в любое время года. Вы всегда можете приобрести у нас оцинкованные профили для монтажа панелей «A-Stone» по самым минимальным ценам.

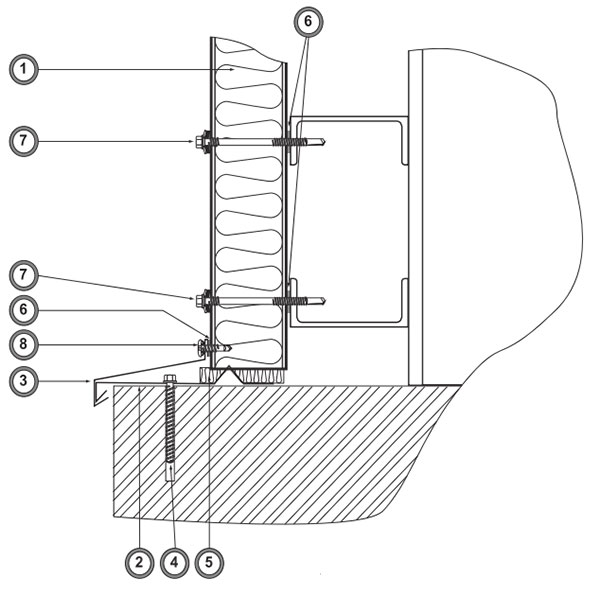

- Кронштейн

- Горизонтальная направляющая

- Вертикальная основная направляющая

- Вертикальная промежуточная направляющая

- Планка вертикального шва

- Кляммер

- Фиброцементная панель A-Stone

- Утеплитель

Последовательность монтажаДо начала монтажа

До начала монтажных работ производится геодезическая съемка фасада здания, позволяющая определить неровности и кривизну фасада. Здание разбивается на захватки. На захватке производится разметка и установка маяков, по которым будут устанавливаться и крепиться кронштейны. Разметку необходимо производить с помощью геодезических приборов, высокоточных уровней с большой базой, отвесов.

Монтаж кронштейновПосле разметки фасада в нем сверлят отверстия под дюбеля для крепления кронштейнов к основанию. Количество и шаг кронштейнов определяется проектом в зависимости от архитектурных особенностей здания. Типовой шаг по горизонтали составляет 600мм, по вертикали -1000 мм. Кронштейны крепятся к стене при помощи различных анкеров, имеющих техническое свидетельство. Типоразмер анкеров определяется по результатам контрольных испытаний несущей способности анкерных дюбелей (анкеров) в зависимости от материала несущей стены. Кронштейны различаются длиной рабочей части. Длина кронштейна зависит от толщины утепляющего слоя. Для снижения теплопотерь и коррозионных процессов, возникающих при контакте разнородных материалов, под кронштейны устанавливаются паронитовые прокладки (терморазрывы).

Количество и шаг кронштейнов определяется проектом в зависимости от архитектурных особенностей здания. Типовой шаг по горизонтали составляет 600мм, по вертикали -1000 мм. Кронштейны крепятся к стене при помощи различных анкеров, имеющих техническое свидетельство. Типоразмер анкеров определяется по результатам контрольных испытаний несущей способности анкерных дюбелей (анкеров) в зависимости от материала несущей стены. Кронштейны различаются длиной рабочей части. Длина кронштейна зависит от толщины утепляющего слоя. Для снижения теплопотерь и коррозионных процессов, возникающих при контакте разнородных материалов, под кронштейны устанавливаются паронитовые прокладки (терморазрывы).

Крепление утеплителя

В качестве теплоизоляционного слоя в системе с воздушным зазором должен применяться плитный утеплитель. Тип и толщина теплоизоляции определяются теплотехническими расчетами и указываются в проекте. Крепление плит утеплителя производится механическим способом с помощью специальных пластмассовых дюбелей тарельчатого типа с распорным стержнем.

Крепление осуществляются в следующей последовательности:

— установка плиты утеплителя на место

— разметка отверстий под крепители утеплителя

— вырезка отверстий в плите утеплителя

— бурение отверстий в основании с помощью механизированного инструмента ударно-вибрационного действия или алмазными сверлильными коронками

— забивка дюбелей тарельчатого типа в отверстие. Окончание процесса забивки стержня должно соответствовать моменту, когда торец стержня перестает выступать над прижимной частью дюбеля.

Длину дюбеля и распорного стержня следует выбирать в зависимости от толщины закрепляемого утеплителя. Глубина погружения дюбеля тарельчатого типа в основание должна быть не менее 30мм. Для обеспечения высокого качества выполнения слоя теплозащиты и сохранения его теплотехнических свойств необходимо соблюдать следующие условия:

— при креплении плит утеплителя обеспечивать «перевязку» стыков (по типу кирпичной кладки)

— крепление плит теплоизоляции к наружным ограждающим конструкциям производить дюбелями тарельчатого типа не менее 5 шт. на одну плиту

на одну плиту

При двухслойном утеплении плиты утеплителя наружного слоя монтируют с перекрытием швов внутреннего слоя. Предварительно производится крепление первого слоя двумя дюбелями на плиту и окончательное крепление второго слоя еще пятью дюбелями.

Для защиты утеплителя от атмосферных воздействий применяется ветро-гидрозащитная мембрана (пленка). При монтаже пленка укладывается непосредственно на утеплитель без вентиляционного зазора с нахлестом, для чего на ней пунктирные линии, которые являются ориентиром для нахлеста (150-200 мм).

Установка горизонтального и вертикального каркасовГоризонтальный профиль представляет собой металлический оцинкованный «Г» — образный профиль (40x40x1,2), который крепится к кронштейнам самонарезающими винтами 4,8×20 мм. Шаг горизонтального профиля соответствует шагу кронштейнов по вертикали и указывается в проекте. Типовым решением является шаг 1000 мм. Положение горизонтального профиля необходимо проверять соответствующими приборами и элементами, поскольку от точности установки зависит плоскостность облицовываемого фасада в пределах проектных допусков. Для компенсации температурных деформаций в горизонтальных направляющих необходимо оставлять зазор 3-5 мм через каждые 5 м. Температурный разрыв профилей устраивается в местах горизонтального стыка фасадных плит.

Для компенсации температурных деформаций в горизонтальных направляющих необходимо оставлять зазор 3-5 мм через каждые 5 м. Температурный разрыв профилей устраивается в местах горизонтального стыка фасадных плит.

Вертикальный каркас состоит из основных профилей «П» — образной формы и промежуточных «2»-образных профилей. Основной профиль устанавливается в местах стыковки фасадных плит; промежуточный — в средней части фасадных плит, а также в конструкциях наружного и внутреннего углов, откосов окон. Шаг вертикальных профилей составляет 600 мм. Для компенсации температурных деформаций в вертикальных направляющих необходимо оставлять зазор через каждые 4-5 м. Температурный разрыв профилей устраивается в местах горизонтального стыка фасадных плит. Вертикальные профиля крепятся к горизонтальному профилю самонарезающими винтами 4,8×20 мм.

Монтаж фасадных фиброцементных панелей

Монтаж фасадных панелей «А-Stone» возможен двумя способами: самонарезающими винтами и при помощи специальных кляммеров (для скрытого крепления панелей).

Панели толщиной 12-13 мм крепятся самонарезающими винтами 4,2×32 мм., в предварительно просверленные под потай отверстия. Крепление саморезов не рекомендуется осуществлять в швы в текстуре панелей, необходимо врезать саморезы в местах с большей толщиной панелей. Шляпки саморезов необходимо окрашивать корректировочной краской. Самонарезающие винты должны отступать от края панели на 20-30 мм во избежание сколов.

Преимущества крепления на саморезы: удешевление крепежных элементов и фасада в целом.

Панели толщиной 15 мм и более крепятся на кляммеры из нержавеющей стали. Кпяммеры предварительно крепятся к вертикальным профилям самонарезающими винтами 4,8×20 мм.

Преимущества крепления на кляммеры: сохранение целостности фасадной плиты при температурных деформациях, упрощение технологии монтажа, равномерное распределение нагрузки, снижение трудозатрат на монтаж панелей, невидимое крепление панели.

При монтаже следует следить, чтобы не было соприкосновение фасадных плит с теплоизоляционным материалом. Минимальная величина воздушного зазора должна быть не менее 40 мм.

Раскладку панелей следует осуществлять исходя из архитектурных особенностей здания. Следует стремиться к наименьшему количеству реза панелей. Необходимо соблюдение непрерывности шва по высоте.

Последовательность монтажа фасадных панелей «А-Stone» при помощи кляммеровПо окончании сборки каркаса подоблицовочной конструкции, производится монтаж фасадных панелей. Монтаж ведется снизу вверх. В первую очередь устанавливается цокольный отлив таким образом, чтобы расстояние от нижнего края отлива до поверхности земли составляла 50-100 мм. Отлив крепится к вертикальным профилям самонарезающими винтами 4,8×20 мм. Далее монтируется нижний ряд кляммеров и планка вертикального шва. Планка крепится к вертикальному основному профилю в месте стыка панелей.

Затем монтируется фасадная плита. Первая панель опирается на ранее установленные кляммеры. Торцы панели должны плотно прижиматься к планке вертикального шва. Сверху плита закрепляется кляммерами, на которые в свою очередь устанавливаются следующие панели. Расход кляммеров: 4-5 шт. на 1 м* В случае устройства вертикального шва без планки (вертикального шва) сначала устанавливаются панели, при этом необходимо обеспечить зазор между ними6-8мм., а затем в шов укладывается уплотнительный жгут для вертикального шва (Вилатерм 10мм.).

Далее аналогичным способом монтируются плиты первого ряда, затем второго и так далее. Горизонтальный стык панелей производится в замок.

Вертикальный стык по разделительным планкам заделывается герметиком, что препятствует проникновению влаги через плоскость фасада и разрушению панелей при температурных деформациях. Герметик наносится на весь стык снизу вверх.

Перед нанесением герметика на плиты наклеивается малярная лента, исключающая попадание герметика на кромки заделываемых плит. Малярная лента после высыхания герметика удаляется.

На внешнем углу торцы панелей срезаются под углом в 45 градусов. Необходимо оставить нетронутой кромку 3-5мм. для нанесения герметика (рис 10). На внутреннем углу плиты стыкуются под прямым углом (рис. 11).

Заполнение оконных и дверных проемов возможно двумя способами:

- Обрамление проемов оцинкованной сталью с полимерным покрытием (рис 12)

- Обрамление проемов фиброцементными плитами того же цвета и текстуры, что и экран основного фасада (рис 13.)

Монтаж оцинкованного короба

Установка короба из оцинкованной стали производится после монтажа панелей, располагаемых непосредственно под оконным проемом. В первую очередь крепится отлив. Край отлива должен отступать от внешней плоскости панели на 20-30 мм. Во избежание прогиба отлива под него подкладывается фанера толщиной 10 мм. Затем устанавливаются боковые и верхний откосы. Одной стороной откосы крепятся к оконной коробке, а другой к вертикальным профилям несущего каркаса (рис 14). Далее монтируются панели по бокам проема.

Обрамление откосов фиброцементными плитамиДля крепления панелей на откосы необходимо смонтировать оконный каркас из «Г» — образного профиля. Монтаж каркаса произвЬдится до монтажа панелей. Вертикальные элементы каркаса крепятся к горизонтальному профилю фасадной системы. Горизонтальные элементы крепятся к вертикальным элементам оконного каркаса. Крепление осуществляется самонарезающими винтами 4,8×20 мм.

Крепление панелей на откосы выполняется после монтажа панелей основного фасада. Панели режутся нужного размера. В месте сопряжения панелей фасада и панелей откосов торцы обрезаются под углом в 45 градусов с последующей герметизацией стыка. Прямоугольный торец оконной панели вставляется в декоративный профиль, предварительно закрепленного на оконной коробке. Фиксируется плита «Г» — образным профилям оконного каркаса самонарезающими винтами 4,8×32 мм. Шляпки саморезов окрашиваются корректировочной краской.

Алюкобонд фасад — гарантия качества на все времена

Алюминиевые фасадные панели Алюкобонд характеризуются прочностью (гарантийный срок эксплуатации — 50 лет), пожаробезопасностью и надёжностью. Алюминиевым панелям не страшен ветер или повышенная влажность, что повышает их качественные характеристики.

Облицовка фасадов Алюкобондом является идеальным вариантом для проведения фасадных работ. Алюкобонд используется не только для монтажа облицовки новых строений, но и в реставрационных работах. Безупречный внешний вид панелей и их устойчивость к погодным условиям позволяют выполнять разнообразные задачи.

Фасад — это лицо здания, то, на что люди обращают первое внимание, поэтому важна оригинальность и красивый дизайн. Фасад, облицованный Алюкобондом, может быть любого цвета или имитировать различную фактуру. Это позволяет воплощать в жизнь проекты любой сложности, используя как серийно производимые изделия, так и уникальные продукты.

Достоинства алюминиевых панелей Алюкобонд

Алюминий входит в список материалов, подверженных деформации. Именно поэтому можно создать вентилируемый фасад Алюкобонд таким, каким его видит заказчик и воплотить в жизнь проект любой сложности.

Несомненным плюсом является поведение панели во время изгиба: металл остается целостным, не становится тоньше. Небольшой вес фасадных панелей Алюкобонд снижает давление на несущие элементы здания. Стандартная толщина алюминиевой панели для навесного вентилируемого фасада — 0,8 мм.

Одним из главных преимуществ алюминиевых панелей является их невысокая стоимость и стойкость к коррозии. Также примечательна возможность вторичного использования панелей Алюкобонд после демонтажа.

Монтаж фасадных панелей

Монтаж фасада Алюкобондом достаточно прост. Однако есть ограничение по высоте, на которое следует обратить внимание. Монтаж Алюкобонда, выполненный правильно, позволит снизить показатели на отопление до 40%. Обладают панели из алюминия и прекрасной звукоизоляцией, что так важно в шумном городе.

Фасадные панели Алюкобонд предоставляются заказавшему в специальной защитной пленке, предотвращающей продукт от повреждений при перевозке и установке.

После того, как монтаж Алюкобонда был выполнен, защитную пленку необходимо удалить, так как из-за действия солнечных лучей она может повредить покрытие алюминиевой панели.

Даже если на покрытие нанесена пленка — на нем не следует делать разметки маркером. Следы разметки могут проявиться на поверхности панели.

Хранить панели Алюкобонд необходимо в сухих помещениях, где возможно штабелировать панели не более, чем 6 паллет в высоту.

При монтаже фасада здания Алюкобондом нужны такие детали:

- Алюминиевые или заклепки, выполненные из нержавейки.

- Крепежные болты.

- Тарельчатые дюбели для крепления плит утеплителя.

- Кронштейны.

- Металлическая конструкция.

- Изоляционные плиты.

После того, как фасад был размечен, необходимо установить подсистему, на которую и будут крепиться панели Алюкобонд. Это та самая металлическая конструкция, закрепленная кронштейнами. Облицовочные панели крепятся к вертикально расположенным профилям каркаса. Важно, чтобы профили на несколько сантиметров отстояли от стены.

Алюминиевые панели Алюкобонд могут быть оснащены специальным замком. В таком случае панели необходимо укладывать снизу вверх, слева направо. Обратить внимание нужно на то, чтобы замок предыдущей и следующей панели совпадали. Если замка нет — панели крепятся саморезами к профилю.

Алюкобонд давно стал лидером в облицовке фасадов. Легкость его монтажа, соотношение цены и качества делают это звание по-настоящему заслуженным.

характеристики, область применения и Фото

Характеристики материала

В составе панелей есть несколько слоев. Между алюминиевыми листами располагается наполнитель, состоящий из синтетического материала. Существует несколько характеристик, которые требуют особого внимания:

Внутренняя сторона панели, которая обращена непосредственно к зданию, обрабатывается с использованием антикоррозийного материала. Покрытие лицевой поверхности производится с помощью полиэстера, также в этих целях широко применяется углерод, обладающий различными оттеночными вариациями.

- Полиэфирная краска обеспечивает стойкое покрытие с глянцевой поверхностью. Изделия, окрашенные такой краской, применяются в абсолютно любых климатических и погодных условиях.

- Прочное покрытие стойкое в плане цвета, почти не выгорает. Оно устоит под влиянием агрессивной среды, а улучшенные характеристики позволяют применять изделие для облицовки фасада даже в тех регионах, где наблюдаются самые суровые климатические условия.

В производственных условиях происходит разрезание ленты на куски, имеющие стандартную длину. Также налажен выпуск сформированных изделий, готовых к монтажу.

- Выпуск панелей осуществляется в различных цветовых вариациях. Широкий выбор оттенков и размерных решений позволяет строителям применять этот материал в разных целях.

Разновидности

Композитные панели выпускаются под тремя марками. Первая названа В2, которую ни в коем случае нельзя путать с В1, потому что именно так отмечают первую группу воспламеняемости. У панелей В2 воспламеняемость 4 группы, т.е. самая высокая. Данные категории регламентируются по ГОСту 30402-96. Такие панели в случае чего быстро вспыхнут, а также быстро сгорят. В маркировке эту особенность пометили, как Г4, что означает высшую степень горючести. Дымообразование в категории 3, но сам коэффициент образования дыма свыше 500-та единиц. Также алюкобонд В2 имеет малый предел прочности на изгиб, 125 МПа. Ширина панелей тоже небольшая, как и стоимость, но именно последний фактор и сделал материал достаточно популярным при бюджетных закупках.

Еще одна марка – А2. В этом случае класс выше, так как группа горючести, воспламеняемости и дымообразования перая. Г1 является минимальным показателем. Кстати, есть и полностью негорючие материалы, которые имеют пометку НГ, но среди композитных панелей алюкобонд таких нет. Предел прочности тоже 125 МПа, толщина аналогична, т.е. 3-4 мм, а вот удельный вес больше на 1400 грамм/м2, чем у В2, и все это при толщине в 3-4 мм! Третья разновидность – рlus, которая производится с максимальной толщиной. Удельный вес на 1 м2 равен 7,3 кг. Предел прочности на изгибе выше, нежели у предыдущих видов, 240 МПа. Воспламеняемость и горючесть минимальная, но класс дымообразования второй. Блоки называются «рlus», потому размеры больше.

Выясняем, что это за панели Алюкобонд

Согласитесь, иногда все эти названия и аббревиатуры просто сводят с ума. Конечно, квалифицированный специалист сразу понимает, о чем идет речь – но как же нам, новичкам? Именно поэтому я решил, что после очередных ремонтных работ буду описывать ход своих действий и знакомить всех желающих с необходимыми для них материалами. Сегодня речь пойдет о панелях с интересным названием композитные панели алюкобонд. Производя монтаж таких элементов просто необходимо знать их технические характеристики и особенности. Именно бренд Алюкобонд заявил себя как производитель качественных панелей, которые в несколько раз легче классических алюминиевых систем. Это в свою очередь только увеличивает спрос на материал, так как использование более легких материалов несет меньшую нагрузку на фасад дома.

Знакомство с материалом, его свойства

Монтаж композитных панелей

Многие строительные фирмы активно используют алюкобонд в процессах отделки фасадов различных строений. За долгие годы материал только подтверждает свое качество длительным сроком службы. Панели алюкобонд представляют собой всем знакомую сэндвич панель, где между двумя пластинами алюминия уложен слой полиэтилена.

Внешний вид алюкобонд достаточно привлекателен, так как есть возможность выбрать из девятнадцати цветовых решений. Несмотря на базовые расцветки в покрытие материала входят такие краски:

- Серебристый

- Бронзовый

- Серый металлик

- Дымчато-серый

Композитные панели Алюкобонд

Такие оттенки говорят о том, что внешний вид фасада после облицовки будет смотреть в будущее и шагать в ногу с технологическим прогрессом. Интересным моментом является изготовление панели алюкобонд в виде сплошной ленты. Такое свойство позволяет выбирать необходимую длину системы. Но если говорить о стандартах, то размеры составляют 2440*1220. Благодаря возможности отмерить длину часто использую материал с нестандартными размерами.

Важно! Для индивидуальных заказов сплошное полотно может нарезаться на фрагменты длиной до 6 метров и шириной до 1,6 м. Слой алюминия остается стандартным для всех и составляет — 0,5 мм

Если говорить о преимуществах, то в процессе знакомства и монтажа я выделил такие плюсы:

- Материал является долговечным и его срок службы достигает 25 лет – это однозначно огромный плюс для любого фасада здания

- Небольшой вес панелей алюкобонд говорит о минимальной нагрузке на фасад и соответственно на фундамент

- Панели алюкобонд достаточно прочные и не боятся механических воздействий, к тому че их гибкость дает возможность восстанавливать начальную форму изделия

- Система устойчива к огню и имеет гладкую поверхность

- Даже в процессе горения материал не выделяет токсины

- Помимо широкой цветовой палитры, панели могут имитировать даже натуральный камень и дерево

Виды материала Алюкобонд

Монтаж панелей Алюкобонд

Если говорить о панелях и их доборных элементах, то:

- Композитные панели устанавливаются на вентилируемые фасады. Монтаж не составляет проблем благодаря простым крепежным элементам. На них монтируется теплоизоляционный слой, а после крепятся направляющие и профиль, именно они служат опорой для панелей алюкобонд

- Если использовать алюкобонд под дерево, то можно не переживать про долговечность имитации – использование высококачественных красок и других материалов говорит о долговечности и защите от истирания всех имитации

- Алюкобонд А2 имеет самые большие показатели негорючести. Даже при очень больших нагреваниях панель не воспламеняется и это позволяет производить монтаж в тех местах, где противопожарный вопрос является приоритетным

- Для декоративной отделки используют козырьки Алюкобонд. Они способны сделать любой фасад здания привлекательным

Важно! Все характеристики материала говорят о его превосходных качествах. Однако не все панели не горючи, а во время использования такого фасада не стоит забывать, что он не защищен от преднамеренного механического повреждения

Алюкобонд композитные панели

Немаловажным в процессе знакомства с материалом являются его технические характеристики, и поэтому я решил составить данную таблицу:

Выясняем, что это за панели Алюкобонд Выясняем, что это за панели Алюкобонд Согласитесь, иногда все эти названия и аббревиатуры просто сводят с ума. Конечно, квалифицированный специалист сразу понимает, о чем идет речь – но как же

Лучшие аналоги

Изготовление панелей из алюкобонда сегодня осуществляется в ряде стран. На российском рынке доступна продукция, которая изготовлена в Германии, КНР и др.

Часто возникает вопрос, существует ли разница между ekopen alucobond и engelberg, какие панели лучше устанавливать. Каждая из них характеризуется определенными преимуществами. Относительно алюкобонда из Германии, то он считается самым дорогим. Транспортировка, таможенная пошлина и пр. повышают стоимость, потому не все способны приобрести товар.

Панели, которые произведены в КНР, имеют бюджетную цену. Аналоги от китайских производителей сильно уступают по качеству продукции из Германии.

Крайне

необычно совместное производство китайско-немецких компаний, которые совмещают

контроль за выпущенной продукцией и адекватную стоимость.

Сегодня

панели алюкобонд понемногу увеличивают собственную популярность. Является

отличным материалом для облицовки, нашедшим применение во многих строительных

сферах. Изделия выпускают под таким же торговым брендом. Такие панели

характеризуются внушительным цветовым ассортиментом. Используются для внешних и

внутренних работ по облицовке. Однако, перед тем, как делать выбор изделия,

требуется ознакомиться с техническими характеристиками.

Покрытие, цвет и фактура

На лицевую сторону листа в заводских условиях наносят либо PVDF покрытие, либо окрашивают полиэстером

Слой PVDF очень прочен и химически инертен, главным его качеством является способность выдерживать растяжения и сжатия без растрескиваний, что особенно важно для фасадных материалов, подверженных температурным расширениям. Изнанка панелей покрывается защитным антикоррозионным слоем, повышающим долговечность композита в местах контакта с креплениями

Виды лицевых покрытий:

- Стандартное цветное. Палитра однородных цветов без особых эффектов.

- Цветной металлик. От серебристого до тёмно-серого, различных оттенков.

- Натуральный металлик. Включают в себя пилёный алюминий, эффект меди, цинка и др.

- Покрытия со специальными эффектами, например, искрящиеся под разными углами освещения.

- Анодированный алюминий. Естественное анодирование разных тонов.

- Фактуры натуральных материалов. Имитируют дерево и камень. Их получают ламинированием панелей.

- Спектральное покрытие. Используются пигменты с цветовыми градиентами, меняющимися в зависимости от угла обзора.

- Заказные цвета и фактуры на панелях. Результат ограничен только фантазией дизайнеров.

Полимерные покрытия более долговечны, чем анодированные и ламинированные. Это сказывается на гарантийном сроке, который завод даёт на материалы. Для стандартного цветного PVDF он составляет 25 лет, в то время как на ламинат ALUCOBOND Wood Design не более 15.

https://youtube.com/watch?v=FNN5WaBWBgI

Виды алюкобонда

Полимерная прослойка героя статьи состоит преимущественно из полиэтилена. Не удивительно, что панели с ним легко горят. К полимеру добавляют антипирены, то есть противопожарные добавки. Однако, полиэтилен есть полиэтилен. Антипирены лишь блокируют дымообразование и ведут к затуханию после сгорания источника.

Альтернативой горючему варианту алюкобонда стали панели с прослойкой из гидроокиси алюминия. Ее формула – Al(OH)3. Это студенистое вещество белого цвета. Оно плохо растворимо и столь же плохо горит.

Обычный алюминий воспламеняется уже при 658-ми градусах. Гидроокись выдерживает и 1 000. Лицевые листы алюкобонда тоже можно укрепить. Делают это с помощью добавки магния. В итоге, мордификации панелей классов А2 и Plus маркируются 1-ым, наименьшим классом горючести.

Делятся листы алюкобонда и по типу покрытия. Оно всегда функционально, но бывает еще и декоративно. Ламинированное покрытие, к примеру, имитирует деревянную или каменную кладки. Держится верхний слой алюкобонда 20 лет. Такова гарантия. По факту ламинированные плиты остаются эффектными 25-30 лет.

Второй вид покрытия героя статьи – полиэстер. В документах к товару отображается как PE. Защита его мала. Особенно быстро истирается полиэстеровая пленка в вентилируемых фасадах. Изначально, алюкобонд лишь для них и создавался.

Но, со временем, сфера применения панелей расширилась. Где еще стала использоваться отделка алюкобондом, поговорим в следующей главе. Пока же, закончим разговор о видах покрытия материала.

Лучшими покрытиями алюкобонда считаются поливинилденфторидное и оксидная пленка. Обоим нипочем атмосферные явления. Поливинилденфторид еще и к выцветанию стоек. Отличный вариант для красочного фасада. Как его сделать? Об этом, и не только, далее.

Алюкобонд: 3 вида композитных панелей и их применение в фасадных работах

Композитные изделия на основе алюминия используют в фасадных работах по всему миру

Панели Алюкобонд (Alucobond) — это условное название, объединяющее целую группу фасадных композитных материалов на основе алюминия. Хорошие эксплуатационные характеристики делают их очень популярными. Советую к ним присмотреться даже тем, кто не занимается отделкой фасадов на профессиональном уровне. Вполне возможно, что после тщательного анализа характеристик этих панелей и изучения методики монтажа вы найдете им применение и при ремонте дома, и при отделке хозяйственных построек.

Обзор материала

Структура композитных панелей

Композитные панели Alucobond обычно состоят из двух алюминиевых листов с минеральным заполнением между ними и многослойным защитно-декоративным покрытием. Такая структура обеспечивает сочетание прочности, надежности и устойчивости к внешним воздействиям.

Многослойная структура изделий обеспечивает им хорошие эксплуатационные характеристики

Структура панели Алюкобонд:

- Основа — два тонких (0,5 мм) алюминиевых листа с антикоррозионным покрытием.

- Заполнитель — синтетический полимер. Чаще всего используется пенополиэтилен высокого давления. От типа заполнителя и его толщины во многом зависят эксплуатационные характеристики изделия.

- Внутреннее покрытие —противокоррозионный оксидированный состав, который наносится на загрунтованную поверхность алюминиевого листа. Защитный слой предотвращает повреждение алюминия при контакте с обрешеткой или несущими поверхностями из любых материалов.

Наружное покрытие делают химически инертным, что позволяет защитить алюминиевую сердцевину от коррозии

- Наружное покрытие —либо слой полиэстера, либо слой фторированного углерода (PVDF). Фторированное покрытие отличается повышенной светостойкостью и химической инертностью. Благодаря этому Алюкобонд можно использовать в фасадных и отделочных работах в регионах с самыми сложными климатическими условиями, в том числе в прибрежной полосе.

Дополнительный плюс покрытия PVDF — эластичность. Даже при сильном изгибе панели Алюкобонд фторуглеродный слой не трескается и не отслаивается от основания, что увеличивает срок эксплуатации конструкции под воздействием температурных деформаций.

Пример использования разноцветных изделий в дизайнерском оформлении фасадов

- Наружная ламинированная пленка — наносится поверх защитно-декоративного покрытия для его сохранности при транспортировке и монтаже изделий.

Технология позволяет производить панели и кассеты с разными видами ламинации

При производстве Алюкобонд разрезается на плиты стандартного размера. Также выпускаются кассетные изделия, которые можно использовать для обшивки фасада без предварительной гибки, подрезки и других операций.

Готовые к монтажу фасадные кассеты

Характеристики разных видов панелей

Различия в структуре панелей

Алюминиевые композитные панели Алюкобонд представлены на рынке в трех основных разновидностях:

Технические характеристики разных панелей:

Алюкобонд: 3 вида композитных панелей и их применение в фасадных работах Алюкобонд: технические характеристики алюминиевых композитных панелей, технология, видео и фото

Композитная панель Алюкобонд: плюсы и минусы

Изделие достаточно популярно

при производстве внешней рекламы, установке вентилируемых фасадных панелей и пр.

Обусловливается следующими достоинствами.

Плюсы:

- Надежность и длительность

эксплуатации. Отделка из алюкобонда служит 25-45 лет без капремонта. Наружный вид

практически не портится. - Надлежащая звуко- и теплоизоляция.

Внутренняя прослойка снизит теплопроводимость, а неодинаковая плотность нивелирует

шум снаружи. - Незначительные нагрузки. Небольшая

масса и простота устройства обеспечит понижение нагрузок на основание. - Простая обработка. Не понадобится

спецоборудование. Материал без труда можно распилить, согнуть, вальцевать и пр. - Яркий вид. Изделия производят в большой

палитре. Потому выбор оптимального цвета не станет сложным.

Минусы:

- Огнестойкость. Бюджетные виды

панелей легко возгораются и горят. - Сложности с ремонтом. Чтобы заменить

один поврежденный компонент, зачастую снимаются смежные. - Завышенная цена. Относится к «брендовым»

изделиям. Возможно отыскать и более бюджетные панели, но это отразится на качестве

либо длительности эксплуатации.

https://youtube.com/watch?v=HiKhDgu004E

Виды алюкобонда

Алюкобонд — композитные панели, выпускаемые под тремя маркировками. Первая — В2. Не нужно путать с В1. Так помечается первая группа воспламеняемости. У панелей В2 воспламеняемость 4-ой группы, то есть самой высокой. Категории регламентированы ГОСТом 30402-96.

Панели 4-ой группы воспламеняемости легко вспыхивают. Алюкобонд В2 еще и горит быстро. В маркировке это отмечено знаком Г4. Это высшая группа горючести. Дымообразование панелей категории равно 3-м. Коэффициент образования дыма превышает 500 единиц. Д3 — высшая группа дымообразования.

Еще у алюкобонда В2 минимальный предел прочности на изгиб, равен 125-ти МПа. Ширина панелей тоже минимальная, как и цена. Последний фактор делает алюкобонд В2 популярным при бюджетных закупках.

Следующая марка панелей — А2. Ее класс выше. Группы воспламеняемости, горючести и дымообразования первые. Г1 — минимальный показатель. Есть еще вовсе негорючие материалы. Их помечают аббревиатурой НГ. Однако среди панелей алюкобонд таковых нет.

Предел прочности на изгиб у панелей А2 аналогичен показателю алюкобонду В2. Толщина блоков тоже идентична, равна 3-м или 4-м миллиметрам. А вот удельный вес алюкобонда А2 на 1,4 килограмма на квадратный метр больше по сравнению с 4,5 кило у В2. Это при 3-миллиметровой толщине. Если панели 4-миллиметровые, удельный вес на квадрат равен 7,6 у А2 и 5,5 у В2.

Схема крепления алюкобонда

Третий вид композитной панели — plus. Выпускается в максимальной толщине. Удельный вес квадратного метра равен 7,3 кило. Предел прочности панелей на изгиб равен 240-ка МПа. Впрочем у 4-миллиметрового алюкобонда В2 и А2 показатель такой же. Горючесть и воспламеняемость алюкобонда plus минимальна. Однако класс дымообразования у панелей 2-й. Почему же блоки называются plus? Дело в размерах .

Ориентировочная стоимость изделия

Цена композитных панелей зависит от очень многих параметров: толщины, длины листа, исполнения, покрытия. Европейское происхождение материала привязывает цены оптовых торговцев на территории РФ к евро. Цена может колебаться от сезона к сезону, зависеть от транспортных расходов и многих других факторов. Для понимания общей картины на рынке алюкобонда будет удобно принять за эталон самый ходовой тип панели: толщина 4 мм, ширина 1250 или 1500, длина от 3 до 5 м/п. Ориентировочными ценами при объёме закупки, достаточном для устройства вентилируемого фасада на многоэтажном здании, будут:

- ALUCOBOND B2—40 евро/м²;

- ALUCOBOND Plus — 50 евро/м²;

- ALUCOBOND A2—65 евро/м².

Если речь идёт о заказном покрытии на лицевую сторону, то доплата к базовому цветовому решению составит приблизительно 5 евро за 1 м². Все остальные нестандартные покрытия, включая анодирование и ламинирование, влекут за собой удорожание материала до 2 евро за м².

В сравнении с, например, китайскими аналогами, даже горючий алюкобонд, конечно же, значительно дороже. Но он несопоставимо долговечнее в эксплуатации и технологичнее в обработке — это единственный материал, который доказал свои качества почти полувековой историей.

Физические свойства материала

ALUCOBOND представляет собой композитную панель, состоящую из двух листов алюминия толщиной 0,5 мм и полимерного или минерального слоя между ними. Его исключительные свойства подарили архитектурам немало новых решений. Благодаря «бутербродной» структуре материал стал технологичен в обработке и получил впечатляющее соотношение между прочностью и весом. Последнее позволяет его легко транспортировать и формировать в изделия непосредственно на месте монтажа.

Геометрические параметры:

- толщина всего сэндвича: 3, 4, 6 мм;

- толщина каждого из слоёв алюминия: 0,5 мм;

- ширина листа: 1000, 1250, 1500 мм;

- длина листа: 1000—8000 мм.

https://youtube.com/watch?v=HiKhDgu004E

Алюкобонд как отделочный материал в строительстве зачастую безальтернативен благодаря экстраординарной плоскостности, практически неограниченному диапазону цветов, необыкновенной пластичности и формируемости, прочности и жёсткости, долговечности и стойкости к атмосферным осадкам. Кроме стандартного композита ALUCOBOND B2, производятся панели с более сложными наполнителями.

- ALUCOBOND Plus — разработан для повышенных требований правил пожарной безопасности в строительстве. Благодаря сложному составу прослойки между алюминиевыми листами, композит не воспламеняется (группа В1) и не поддерживает горение (группа Г1) при сохранении всех остальных свойств семейства материалов алюкобонд, кроме удельного веса (Plus значительно тяжелее B2).

- ALUCOBOND A2 — является единственным абсолютно негорючим алюминиевым композитным материалом, используемым в строительстве и удовлетворяющим стандарты пожарной безопасности в мире. Благодаря минеральному наполнителю имеет группу дымообразующей способности Д1. Обеспечивает простую обработку, прочен, не подвержен атмосферным воздействиям. Самый тяжёлый из алюкобондов.

Разумеется, обладание негорючими качествами сказывается на стоимости композита. Панели с высокими противопожарными свойствами применяются в основном на фасадах общественных зданий с большим человеческим трафиком — в ситуациях, когда требования нормативов к материалам в гражданском строительстве самые жёсткие.

https://youtube.com/watch?v=grJbsSB7skw

Размеры материала

Панели алюкобонд plus максимальной ширины —1,5 метра. Это на 50 сантиметров больше минимума — 1 метра. Такова ширина первого типа панелей В2. Второй тип блоков в ширину равен 1,25 метра. Алюкобонд А2 в ширину бывает 1,25 метра. Предполагается еще полутораметровый размер, но в продаже он встречается редко.

Стандартной длиной алюкобонда являются 2,4—5 метров. Впрочем, на фасадах часто встречаются нетипичные плиты. Это связано с нюансами изготовления алюкобонда. Его производят сплошной лентой. Остается разрезать ее по желанию заказчика. Длину подбирают в соответствии с конкретным проектом здания.

Размеры алюкобонда, хоть и вариативные, но не «резиновые». Максимальная длина, при которой плиты сохраняют технические характеристики, — 6 метров. Ширина блоков не может быть больше 160-ти сантиметров.

Характеристики и виды панелей

Стандартная композитная панель имеет следующую структуру:

- защитная пленка;

- лакокрасочный слой;

- алюминиевый лист;

- клеевая прослойка;

- наполнитель;

- клеевая прослойка;

- лист алюминия;

- антикоррозийное покрытие.

Алюминиевые композитные панели BILDEX

Производство алюминиевых композитных панелей

Панели выпускаются шириной от 1 м до 1,5 м, стандартная длина составляет 2,40, 3,20 и 4 м. Правда, многие производители не указывают фиксированную длину, предлагая покупателям подбирать материал под конкретные параметры здания. Толщина панели равняется 2-6 мм, а вес не превышает 8 кг на квадратный метр, благодаря чему на несущие конструкции оказывается минимальная нагрузка. В то же время, из-за небольшой толщины и особенностей структуры такая отделка плохо удерживает тепло, и в качестве теплоизолирующего материала не используется.

Алюминиевые композитные панели, размеры

Панели выдерживают температурные колебания в диапазоне -58°С… +80°С, большие ветровые нагрузки, невосприимчивы к воздействию микроорганизмов и коррозии. Кроме того, они гасят вибрации и эффективно поглощают звуки. К примеру, звукоизоляция бетонных стен повышается в 2 раза после облицовки фасада композитными панелями. Что касается пожаробезопасности, то здесь тоже показатели очень хорошие: панели относятся к трудновоспламеняемым материалам, которые обладают слабой горючестью и выделяют мало дыма. К тому же, все больше производителей используют при изготовлении материала антипиреновые добавки, что еще больше снижает риск возгорания обшивки при пожаре в здании.

Панели делятся на виды по двум критериям – составу наполнителя и типу наружного покрытия.

| Вид наполнителя | Основные свойства |

|---|---|

| Минеральный | Многокомпонентный состав, включающий вспененный полиэтилен и большое количество антипиренов. Имеет низкий класс горючести – Г1, не выделяет едкого дыма, при плавлении не растекается. В изделиях немецкого производства применяется наполнитель, изготовленный на основе гидроокиси алюминия, который еще меньше склонен к возгоранию. Панели с минеральной прослойкой предназначены для фасадной отделки |

| Полимерный | Изготавливается из сотового полипропилена и вспененного полиэтилена. Такой наполнитель обеспечивает легкость облицовочному материалу, что позволяет использовать его при облицовке тонких перегородок и конструкций со слабой несущей способностью. Панели с полимерной прослойкой используются преимущественно внутри помещений |

| Алюминиевый | В качестве наполнителя используются очень тонкие алюминиевые пластины, собранные в соты или сетку. Это обеспечивает наибольшую легкость облицовки и самую высокую жесткость. Такие панели выдерживают огромные ветровые нагрузки, а потому идеально подходят для отделки высотных домов |

Стоит заметить, что панели с алюминиевым наполнителем гораздо хуже поглощают звуки и совсем не держат тепло, а по стоимости значительно превышают облицовку с минеральным и полимерным наполнителем. По этой причине использовать их для отделки частного дома нецелесообразно.

Цвета алюминиевых композитных панелей

Разновидности покрытия панелей

| Вид покрытия | Основные характеристики |

|---|---|

| Полиэфирные краски и лаки | Самый недорогой тип покрытия. Образует прочную и эластичную пленку с приятным глянцевым блеском. Обладает хорошей устойчивостью к выгоранию и влаге. Панели с таким покрытием рекомендуется использовать для внутренней отделки, поскольку снаружи они теряют внешнюю привлекательность уже через 5-6 лет |

| Краски и лаки PVDF | Покрытия этого типа обладают грязеотталкивающими свойствами, высокой устойчивостью к механическим повреждениям и ультрафиолету. Средний срок их службы 20-25 лет без потери первоначального вида. Панели с этим покрытием отлично подходят для наружной облицовки |

| Оксидные пленки | Покрытие, образующееся в результате электрохимической обработки алюминия. Оно создает надежную защиту от коррозии, ультрафиолета, негативного воздействия осадков и механических повреждений, придает поверхности зеркальный эффект. Средний срок службы такого покрытия составляет 15-20 лет |

| Ламинирующие пленки | Эти синтетические покрытия выполняют и защитные, и декоративные функции. Они создают искусную имитацию разнообразных фактур: мрамор, гранит, полированный метал, различные породы древесины. Ламинированные панели дороже остальных, но зато и смотрятся наиболее эффектно. Срок службы этих покрытий составляет 15-20 лет |

Технология монтажа

Люди, не имеющие отношения к сфере строительства, для монтажа алюкобонда на фасад здания приглашают специалистов. Дилетантам кажется, что справиться с этой работой может только профессионал, имеющий немалый опыт монтажа композитных плит. Конечно, для обустройства многоэтажных зданий следует заключить договор со строительной компанией, а вот при оформлении фасада собственного домика можно обойтись своими силами. Ведь не все так сложно, как может показаться на первый взгляд.

Крепление алюкобонда производится к металлическому каркасу при помощи специальных узлов. Фиксирующие узлы, на которые следует крепить плиты обшивки здания, делятся на несколько видов:

- подвешиваемые на болты;

- крепящиеся за счет пазов и гребней;

- приковывающиеся;

- ввинчивающиеся;

- клеящиеся.

В целом процесс монтажа состоит из 3-х этапов, первый заключается в установке подсистемы, второй – утепление, а завершающим этапом является крепление самих плит.

Установка подсистемы

Согласно технологии монтажа алюкобонда, прежде всего, необходимо сделать разметку фасада. Для этого необходимо использовать высокоточные инструменты, предназначенные для работы на больших полотнах, например, лазер или теодолит. Если здание невысокое, вполне достаточно использовать строительную рулетку или мерную рейку.

Следующий этап монтажа заключается в установке кронштейнов. При помощи перфоратора необходимо создать отверстия, диаметр которых должен совпадать с анкерными болтами. И тут важный нюанс: глубина отверстия должна быть больше длины болтов на 10 мм.

Далее производится установка кронштейнов. Именно на них будет осуществляться вся нагрузка фасада. Соответственно, чтобы облицовка сидела крепко, необходимо правильно установить кронштейны. Для начала ставится тарельчатая шайба на саморез. Затем в отверстие вставляется термоизолирующая прокладка и пластмассовый дюбель. После саморез закручивается. Последнее в установке подсистемы предполагает монтаж направляющих.

Утепление

Важный этап установки плит заключается в прокладке утеплителя. Чаще всего используется минеральная вата. Также можно применять пенопласт либо пенополистирол.

Листы утеплителя нанизываются на кронштейны. А для большей фиксации в некоторых местах закрепляются дюбелями.

Завершающий этап

И вот осталось только установить сам алюкобонд. Монтаж алюминиевых композитных плит осуществляется в зависимости от вида крепежа. Однако наиболее распространенным является крепление с замком и без. Устанавливать блоки следует снизу-вверх, слева-направо. При помощи саморезов фиксируется стартовая планка. Для более плотного соединения рекомендуется класть под кассеты двустороннюю ленту

При монтаже важно следить, чтобы следующая кассета совпадала с предыдущей по замкам

После установки каждой новой плиты саморезы затягиваются. Если есть необходимость, между блоками можно оставить небольшой зазор. Кассеты, у которых отсутствует замок, устанавливаются по аналогичной технологии с использованием заклепок.

Как стало понятно, установка алюкобонда не отличается особой сложностью. Конечно, для новичка монтаж первых нескольких плит покажется неимоверно сложным. Однако если придерживаться всех тонкостей установки, даже неопытный человек сможет обустроить фасад собственного дома, не привлекая к работе специалистов строительной сферы.

Монтаж

Монтаж алюкобонда состоит из 10-ти основных этапов. Старт работ — крепление на черновую стену кронштейнов. Их фиксируют анкерами с раскрывающимися гильзами из металла. Затем, укладывают утеплитель. Нужен волокнистый типа минеральной ваты. Прорези под кронштейны в ней делаются монтажным ножом.

Поверх утеплителя размещается ветрозащитная мембрана. Она паропроницаема, но при этом защищает от влаги. Утеплитель и мембрана закрепляются дюбель-зонтами. Они крепятся гвоздями. Иногда применяют стопорные шурупы. Дюбели нужны с широкой горловиной.

К торчащим из-под теплоизоляции кронштейнам крепится вертикальный металлический профиль. Его шаг зависит от размеров панелей. Профиль закрепляется саморезами, заклепками. Допустимо использование обычного профиля. Однако проще алюминиевый алюкобонд «садится» на специальный, с особой системой крепежа.

Монтаж алюкобонда

На профиль крепится сам алюкобонд (кассеты). Они выравниваются и закрепляются в углах саморезами по металлу. Работают буром. При фиксации отслеживается уровень шляпок саморезов. Они не должны продавливать защитный слой панелей.

Внутри вертикального профиля есть опорная пластина. Ее выдвигают отверткой и заводят на зацеп кассеты алюкобонда. В этом положении пластину фиксируют саморезами. Это уменьшает нагрузку на угловые крепления композитных панелей.

Остается установить по описанной схеме прочие кассеты, выдержав меж ними одинаковые зазоры. Такова облицовка алюкобондом. При его выборе заказчики ориентируются на плюсы и минусы материала.

Технология монтажа вентилируемого фасада Алюкобонд

Подсистема

Каркас подсистемы включает следующие элементы:

- Несущие профили. Формируют каркас.

- Кронштейны. Опорные стойки. Укрепляются на стене с помощью фасадных анкеров. Изготавливаются из прочных, устойчивых к влажности материалов:

- Нержавеющая сталь:

- Оцинкованная сталь;

- Алюминий.

Конструкция кронштейнов должна предполагать возможность изменения размеров, особенно, если монтаж производится на стене с высокими перепадами поверхности (неровности).

3. Утеплитель. Крепится с наружной стороны стены дюбелями.

Основная задача. Подсистема вентилируемого фасада призвана зафиксировать, защитить теплоизоляционный слой.

- Механическая прочность. Способность выдерживать вес панелей при любых ветровых нагрузках;

- Антикоррозийность – высокий уровень сопротивления воздействию окружающей среды;

- Простота конструкции для снижения затрат времени и материальных издержек при монтаже.

Схемы облицовки композитными панелями Алюкобонд:

| Горизонтальный разрез конструкции: | Вертикальный разрез конструкции: |

Общий вид:

Цена на композитные панели алюкобонд в РоссииСтоимость вентилируемых панелей определяется многими факторами:

1. Индивидуальные:

- Толщина слоя алюминия;

- Уровень пожаробезопасности;

- Качество защитного покрытия и прочие особенности

2. Общие для всех товаров:

- Бренд;

- Удаленность от места производства;

- Надбавка дилера;

- Величина партии и проч.

Таблица: Стоимость панелей в среднем по России

Общая толщина (мм) | Толщина алюминиевого листа (мм) | Цена (руб/м кв.) |

3.0 | 0.3 | 590-730 |

4.0 | 0.4 | 740-930 |

4.0 | 0.5 | 840-1050 |

Стоимость укрепления панелей на наружных стенах домов зависит от многих факторов. Усредненная стоимость может быть применена к стене в хорошем состоянии, в одноэтажном здании.

Ориентировочная таблица усредненных цен на монтаж вентфасадов (РФ)

Виды работ | Стоимость (руб/м кв.) |

| Разметка поверхностей стен для установки подсистемы, монтаж кронштейнов | 150 |

| Крепление слоя утеплителя | 200 |

| Установка подсистемы | 750 |

| Монтаж облицовочных панелей | 200 |

Итого: 1300 руб/м кв. для ровной крепкой стены. В ряде ситуаций цена может быть увеличена и достигает суммы в 2 400 – 2 600 руб/м кв. На стоимость укрепления панелей Алюкобонд, как и других композитных панелей, влияет стандартный набор факторов:

Расценок строительной фирмы, производящей монтаж;

Уровня автоматизации работ;

Состояния облицовываемой поверхности;

Раскроя – важно, насколько точно размеры облицовочных панелей соответствуют высоте стены. Это может влиять на количество раскраиваний.

Высоты (этажности) здания и проч.. https://www.youtube.com/embed/CekYIu4hdm4

Руководство по установке композитных панелей с лентой 3M VHB Tape

Композитные панели

также известны как алюминиевые композитные панели (ACM), фасадные панели, облицовочные стены и архитектурные металлические панели.

В Австралии существует множество марок архитектурных композитных панелей. Некоторые из этих брендов композитных панелей включают Alucobond, Alucopanel, Alpolic, Symonite, Vitrabond, Alupanel, Di-Bond, Alucore и Alutri. Двухсторонние ленты с высоким сцеплением, такие как серия 3M с очень высоким сцеплением — ленты VHB идеально подходят для монтажа композитных панелей.

Две основные ленты 3M VHB, рекомендованные для установки фасадных панелей / композитных панелей, — это 3M 4941 VHB (серый цвет, толщина 1,1 мм) и 3M 4991 VHB (серый цвет, толщина 2,3 мм), которые устойчивы к ультрафиолетовому излучению и могут для использования внутри помещений (облицовка стен, потолки, панели навесных стен) и на открытом воздухе (установка фасадных / композитных панелей, облицовки и покрытия колонн).

Использование двусторонней ленты VHB — очень эффективный способ установки алюминиевых композитных панелей.Использование ленты VHB Tape избавляет от необходимости использовать механические крепежные детали (винты, гребни, сварные швы), обеспечивая гладкий чистый внешний вид, а также сокращает затраты на рабочую силу.

При установке композитных панелей очень важно знать, что при установке алюминиевых композитных панелей необходимо использовать 55 квадратных сантиметров ленты VHB на килограмм для поддержки статической статической нагрузки. Если эти панели используются снаружи, вы также должны учитывать ветровую нагрузку.

Ниже приведено рекомендованное 3M руководство по приклеиванию композитных панелей / архитектурных металлических панелей

1.Адгезия и подготовка поверхности

Адгезия — это молекулярная сила притяжения между непохожими материалами, аналогичная магнитной силе. Сила притяжения определяется чистотой и поверхностной энергией материала. Металлические поверхности, такие как алюминий и оцинкованная сталь, обычно считаются высокоэнергетической поверхностью. Однако поверхностные покрытия, такие как краски и грунтовки, могут изменять поверхностную энергию металла. Точно так же покрытия или краска на металлических каркасах также изменят поверхностную энергию обычно высокоэнергетической поверхности, такой как чистый алюминий.

2. Ширина ленты для обеспечения целостности конструкции — Сопротивление динамической нагрузке от бокового ветра

Ширина ленты должна быть подходящей, чтобы ветровая нагрузка на композитную панель передавалась на конструкцию здания.

Для динамических нагрузок на растяжение или сдвиг (например, ветровых нагрузок) для ленты VHB используется расчетная прочность 85 кПа. Это руководство по расчетной прочности обеспечивает коэффициент безопасности не менее 5 и было установлено на основе испытаний свойств материала, а также испытаний под динамической нагрузкой ASTM для навесных стен.Годы успеха реальных приложений также подтверждают использование данного руководства по проектированию для этого приложения.

Панели, склеенные по периметру

Правило трапеции — это общепринятый расчет, используемый для определения подходящей ширины связующего вещества для склеивания панелей. Этот расчет обычно используется для определения «структурного прикуса» для структурного склеивания, а также применим для склеивания панелей VHB.По сути, он вычисляет максимальную нагрузку на панель, которая возникает в области «Y», и возвращает минимальную ленту, необходимую для комфортного управления нагрузкой:

Требуемая ширина ленты (мм) = 0,5 x длина короткого края панели (мм) x ветровая нагрузка

(кПа) Расчетная прочность ленты (85 кПа)

Пример: панель 1200 x 2400 мм, приклеенная по периметру, с ветровой нагрузкой 2,0 кПа

Ширина ленты (мм) = 0.5 x 1200 мм x 2,0 кПа = 14,1 мм — округлить 16 м

85 кПа

Примечание: всегда округляйте до ближайшего целого числа, делящегося на 2, и никогда не округляйте в меньшую сторону.

Панели без периметра

Для панелей, прикрепленных к подрамнику с помощью промежуточных опор, общая площадь склеивания (ширина ленты x длина) должна быть как минимум такой же, как рассчитанная для панели, приклеенной по периметру.

Ширина ленты (мм) 0,5 x длина короткого края панели (мм) x ветровая нагрузка (кПа) x фактическая длина скрепления

Расчетная прочность ленты (85 кПа) по периметру (мм)

Пример: если указанная выше панель поддерживалась на расстоянии 600 мм вертикальными отрезками ленты VHB 5 x 1200 мм, то требуемая ширина определяется как:

Ширина ленты (мм) 0,5 x 1200 (мм) x 2.0 (кПа) x 5 x 1200 мм

(85 кПа) 1200 x 2 + 2400 x 2 мм

= 21 мм x (7600/6000) = 16,9 округление до 18 мм.

3. Ширина ленты для постоянных нагрузок — удержание статической нагрузки

Для склеивания панелейс использованием неподдерживаемых панелей требуется расчет статической нагрузки для определения подходящей ширины ленты VHB ™.При расчетах статической нагрузки следует использовать нормативную расчетную прочность 1,7 кПа. Это означает, что для выдерживания статических нагрузок следует использовать 55 кв. См на 1 кг. Следующий расчет статической нагрузки используется для определения подходящей ширины ленты для панелей, склеенных по периметру.

Площадь ленты (кв. См) = 55 кв. См на кг x вес панели (кг)

Ширина ленты (см) = Площадь ленты / общая длина ленты

Пример: композитная панель 1200 мм x 2400 мм, толщиной 4 мм и весом 16 кг, скрепленная вертикальными отрезками ленты VHB размером 5 x 1200 мм (120 см)

Требуемая площадь ленты (кв. См) = 55 кв. См на кг x 16 кг

= 880 кв. См

Ширина ленты (см) = 880 кв. См / (5 x 120 см)

= 1.47 см

Ширина ленты (мм) = 14,7 мм — Округлить до ближайшего миллиметра, кратного 2

= 16 мм

Важно; Должны быть выполнены расчеты как динамической, так и статической нагрузки. Какой бы расчет ни дал более широкую ленту, вы должны использовать именно ее ширину.

4. Толщина ленты и обеспечение движения — термоциклирование, тепловое расширение / сжатие, деформации каркаса здания, оседание здания с течением времени

VHB Tape хорошо себя чувствует в тех случаях, когда две склеиваемые поверхности испытывают движение относительно друг друга в результате теплового расширения и сжатия.Лента VHB выдерживает сдвиговое движение, толщина которого в 3 раза превышает исходную (300% деформации сдвига). Это означает, что лента VHB толщиной 2,3 мм может безопасно испытывать деформацию сдвига до 6,9 мм в течение коротких периодов времени — например, ежедневное расширение и сжатие из-за солнечного нагрева. Проектировщик системы фасада или навесной стены должен рассчитать величину возможного перемещения стыка из-за дифференциального теплового расширения между панелью и металлическим каркасом и определить, приведет ли это к деформации сдвига менее 300% на склеивающей ленте VHB Panel.В качестве примера, обычные алюминиевые композитные панели могут достигать температуры 85 ° C, что приводит к увеличению на 1 мм в каждом углу на квадратный метр панели.

Панели не должны иметь углы или края, ограниченные механическим креплением, которое может привести к короблению или деформации панели вдали от плоскости панели. Когда концы панелей закреплены таким образом, результирующий прогиб панелей из-за солнечного нагрева может вызвать чрезмерную нагрузку на ленту VHB.

Другие источники движения в системе панелей, такие как оседание здания, прогиб плиты, несоответствие во время сборки, также должны быть рассмотрены архитектором / проектировщиком навесной стены, чтобы убедиться, что они находятся в пределах проектного предела в 300% кратковременной деформации сдвига. .

Прочие соображения по проектированию — Соображения по материалам

Форма панели должна быть предварительно позиционирована для измерения / наблюдения и значительных несоответствий. В местах примыкания металлических профилей есть вероятность несоответствия.Это может быть вызвано перекосом или нешлифовкой сварных швов. Убедитесь, что все несоответствия устранены.

В каркасах с фланцем вокруг панели должно быть достаточно места для теплового расширения. Не пытайтесь прижать панель к раме при выравнивании, так как постоянная деформация соединения может возникнуть из-за подпружиненной металлической панели. В этом случае перед приклеиванием необходимо откорректировать подгонку рамы и панели.

НИКОГДА не дублируйте ленту VHB с целью создания более толстой ленты, чтобы учесть несоответствие поверхности.

5. Способы наклеивания ленты

Рабочая среда

Перед сборкой клееных панелей VHB важно создать соответствующую рабочую зону. На рабочем месте не должно быть чрезмерного количества пыли, грязи и других загрязняющих веществ, переносимых по воздуху. Лента VHB прочно приклеится к поверхности, с которой соприкасается. Если это слой пыли, грязи, жира, масел и т. Д., то к поверхности компонента будет получено неадекватное соединение.