Сколько ждать, пока краска сохнет

Нанесли краску или лак поверх грунта, а все слои вспучились? Перекрасили тумбочку, но покрытие скалывается и стирается? Причиной может быть несоблюдение сроков полимеризации краски. Что это за процесс и почему он важен, объяснил технолог лакокрасочных материалов Илья Савицкий.

Что такое полимеризация

Когда говорят, что краска, грунт или лак полностью полимеризовались, это означает, что материал достиг максимальной прочности и твердости и все химические процессы в нем остановились. Он становится инертным и максимально устойчивым к любым воздействиям — насколько возможно для этого материала.

Упрощенно это выглядит так: материал перестал быть липким при прикосновении — можно наносить следующий слой этого же материала. Материал полимеризовался — можно наносить следующий тип материала, например, красить поверх грунта или лакировать окрашенную поверхность. Или начинать активную эксплуатацию окрашенного предмета.

Полимеризация — это окончательное отверждение покрытия за счет изменений свойств краски в результате химических реакций и других процессов.

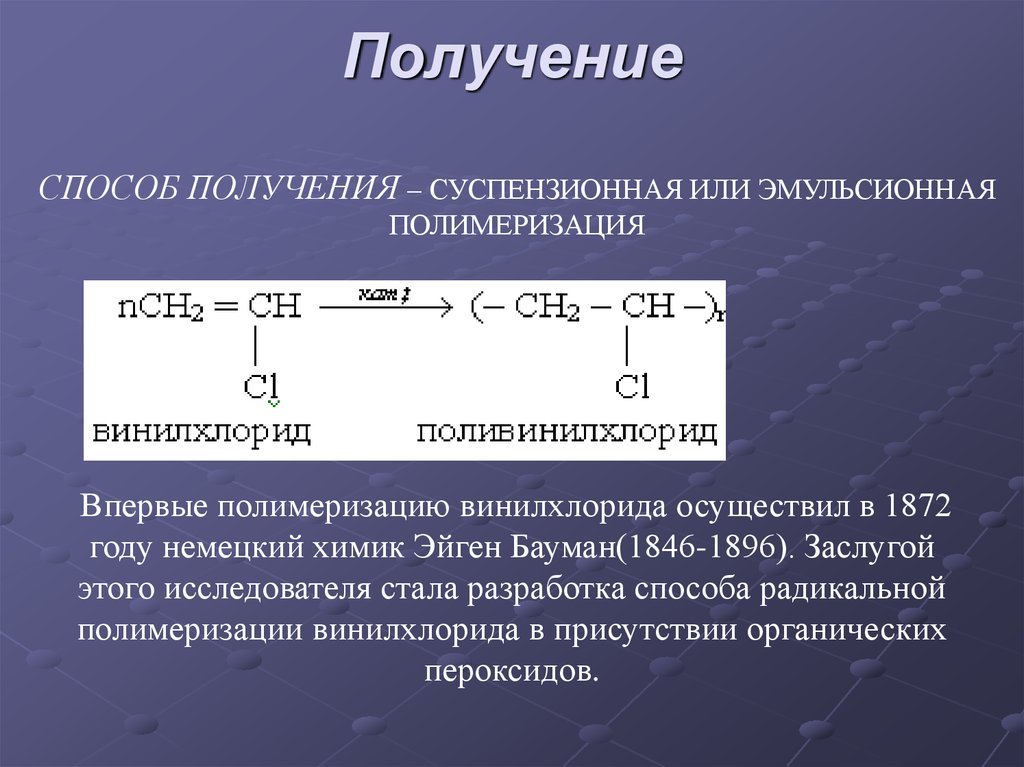

Она происходит в красках на основе акриловых и виниловых полимеров (в том числе в водно-дисперсионных красках на их основе), в алкидных материалах, эпоксидных и однокомпонентных полиуретановых красках, в двухкомпонентных лаках — то есть только в необратимых материалах. После физического высыхания химические процессы в них не заканчиваются до конца полимеризации. Получившееся покрытие нельзя смыть растворителями, предназначенными для этого типа красок.

Однокомпонентный акрил в баллонах, однокомпонентные лаки, битумные краски, нитрокраски, краски на основе сополимера ПВХ — это обратимые материалы и в них не происходит полимеризации. Они просто высыхают, когда из них испаряется растворитель. Затем их снова можно растворить (а иногда даже снова использовать). В этом случае корректнее говорить об их полном высыхании, а не о полимеризации.

Сроки полимеризации и проблемы терминологии

Маляр читает на упаковке, что срок высыхания краски — 2 часа. В лекции технолога на YouTube он слышит, что акрил полимеризуется месяц, а на сайте производителя видит третий термин и срок: «полное высыхание — 24 часа». А у другого производителя краски с точно такой же основой он встречает уже другой термин и другой срок. Потом вместо акрила берет алкидные материалы и запутывается окончательно. Сколько сохнет краска, совершенно непонятно.

В лекции технолога на YouTube он слышит, что акрил полимеризуется месяц, а на сайте производителя видит третий термин и срок: «полное высыхание — 24 часа». А у другого производителя краски с точно такой же основой он встречает уже другой термин и другой срок. Потом вместо акрила берет алкидные материалы и запутывается окончательно. Сколько сохнет краска, совершенно непонятно.

Путаница возникает из-за того, что нет общей терминологии, которой бы придерживались все производители. Процесс полимеризации — многоступенчатый. На каждом этапе ЛКМ приобретает определенные свойства и с ним нужно по-разному обращаться. Но производители в маркетинговых материалах, технологи и мастера-практики называют эти стадии по-разному.

Первичная полимеризация

Это так называемое высыхание на отлип. Занимает, в зависимости от материала, от пяти минут до нескольких часов. После этого можно наносить следующий слой этого же материала («межслойное нанесение»).

Монтажная жесткость ЛКМ

На этом этапе, который обычно занимает 1–2 суток, материал физически высыхает и начинает затвердевать. После завершения этого этапа окрашенные или загрунтованные предметы можно трогать, собирать, приклеивать. Можно также наносить поверх материал другого типа. При этом слой все еще легко снять абразивом или растворителем, если что-то пошло не так.

После завершения этого этапа окрашенные или загрунтованные предметы можно трогать, собирать, приклеивать. Можно также наносить поверх материал другого типа. При этом слой все еще легко снять абразивом или растворителем, если что-то пошло не так.

Полная полимеризация

Окончательная полимеризация, когда говорят, что краска, лак, грунт «встали», может занимать от двух недель до пары месяцев и больше. Материал достигает предельно возможной прочности, в нем больше не происходят химические процессы, покрытие становится максимально трудно снять.

Илья Савицкий

технолог лакокрасочных материалов, ведущий канала для маляров MAGEX PaintНа срок полимеризации влияют тип и количество растворителя, входящего в состав материала. Когда основная часть растворителя испаряется, материал высыхает «на отлип», а остаточное испарение влияет на скорость последующего отверждения ЛКМ.

Технологи производителей тестируют материалы в усредненных условиях: покрасочная камера, температура +20 °C, средний обдув.

Но уже в другой климатической зоне полимеризация ЛКМ будет проходить с другой скоростью для каждого из этапов. Никто не тестирует лакокрасочные материалы при разных климате, температуре и влажности, не сводит графики изменения скорости полимеризации/высыхания. Отсюда и разночтения в данных о материалах и путаница в головах пользователей.

Почему полезно знать сроки полимеризации

красок и лаков

Знание этапов полимеризации и сроков для каждого из них очень помогает на практике.

Например, декоратор, чтобы получить идеально гладкую финишную поверхность, шлифует грунт и краску перед тем, как нанести следующий тип материала.

Если у него акриловые краски, подходить к ним с абразивом не стоит раньше чем через 24 часа после нанесения. А после шлифовки с мелким зерном лучше подождать еще пару часов и только потом класть следующий материал.

Второй пример: в готовой работе уже после нанесения лака проявились дефекты подготовки поверхности и надо ее перекрасить. Если снять абразивом верхний слой через 2–7 дней и сразу покрасить поверх, то оставшиеся слои «подорвет», они вспучатся.

Если снять абразивом верхний слой через 2–7 дней и сразу покрасить поверх, то оставшиеся слои «подорвет», они вспучатся.

Это произойдет потому, что материал еще не полимеризовался полностью: на поверхности была тонкая твердая пленка, ее сняли и оставшиеся вещества реактивировались от свежего материала. Но если подождать после снятия верхнего слоя покрытия несколько часов, зачищенная поверхность уже немного полимеризуется и перекраска пройдет без последствий.

Еще эффективнее после зачистки закрыть предыдущие слои грунтом-изолятором, но это профессиональный материал, который продается в специализированных магазинах автохимии или промышленной химии.

На что можно ориентироваться

Тип материала

Обратимые акриловые лакокрасочные материалы быстро высыхают. Первичное высыхание такого покрытия обычно составляет 1–2 часа, после этого можно наносить следующий слой того же материала. Монтажную прочность пленка приобретает после выдержки на воздухе в течение суток, потом с ней можно работать дальше. Аналогично с однокомпонентными лаками и акриловыми адгезионными грунтовками.

Аналогично с однокомпонентными лаками и акриловыми адгезионными грунтовками.

Алкидные ЛКМ полимеризуются в среднем вдвое дольше акриловых, а дольше всех — масляные краски. Даже на стадии физического высыхания однокомпонентные сохнут вдвое быстрее двухкомпонентных. Например, обычная акриловая краска из баллона полностью высыхает за 24 часа, алкидной эмали в баллоне для высыхания требуется до 48 часов, а для полного отверждения — до 2 недель (так рекомендует, например, производитель аэрозольных эмалей KUDO). Двухкомпонентная акриловая краска или лак полимеризуется в среднем 4 недели. А масляная краска, в зависимости от типа растворителя и толщины слоя, полимеризуется от 1–2 месяцев до года.

У водно-дисперсионных красок длиннее время высыхания на первичных стадиях: вода испаряется из покрытия медленнее специальных растворителей. Кроме того, их наносят в основном кистью или валиком, то есть достаточно толстым слоем, что также увеличивает время высыхания. Например, при послойном нанесении придется ждать высыхания не 1–2 часа «на отлип», а до 24 часов — чтобы не сдернуть кистью предыдущий слой краски (для уверенности сделайте тест: производители могут перестраховаться и указать на банке предельные сроки).

В остальном полимеры в составе водных красок (акрил, алкидные смолы, латекс) ведут себя так же, как и в красках с другими типами растворителей. Тип полимера указан на этикетке или в каталоге в названии или составе краски. Например, краска водно-дисперсионная Tikkurila EURO MATT 3, состав: сополимерная акриловая дисперсия.

Уровень влажности в помещении

Чем он выше, тем дольше будет высыхание. Например, на утепленной лоджии влажность выше, чем в квартире. Для надежности срок выдержки можно увеличить вдвое. Например, если на балконе с утеплителем, где еще не смонтировали обогрев, загрунтовать под покраску фанеру, вагонку или ОСБ-плиты, лучше просушивать грунт не 24 часа, а 48. Тогда после покраски не проступят пятна смолы плюс это застрахует от растрескивания краски.

Толщина слоя

Чем толще слой, тем дольше высыхание на всех стадиях. Например, межслойная сушка для адгезионного акрилового грунта, который нанесли кистью или валиком, составляет 1–2 часа. Нанесли тонкий слой аэрографом или из баллона — следующий слой того же материала можно класть через 5–30 минут.

Независимо от инструмента и способа нанесения — чем тоньше каждый отдельный слой грунта, лака или краски, тем лучше: толстые слои наносятся неровно, с наплывами и полосами. А потом часто растрескиваются.

Полимеризация на практике — составляем шпаргалку

Перед тем как красить сам объект, сделайте тестовый выкрас. Так вы узнаете, как правильно корректировать усредненные вводные по вашим материалам с учетом условий покраски: красите вы дома или в гараже, есть ли обдув, каковы температура и влажность. Запишите временные интервалы.

Тестовый выкрас поможет правильно подобрать цвет, межслойные интервалы и паузы между нанесением ЛКМ разных типов. А главное — сэкономит время и деньги: проба всегда быстрее и дешевле перекраски.

Узнайте больше:

- Как покрасить стену. Идеи и инструкция

- Как перекрасить мебель, чтобы она выглядела дизайнерской вещью, а не любительской поделкой

- Как превратить старые стулья в арт-объекты.

Советы дизайнера

Советы дизайнера

13.03.2022

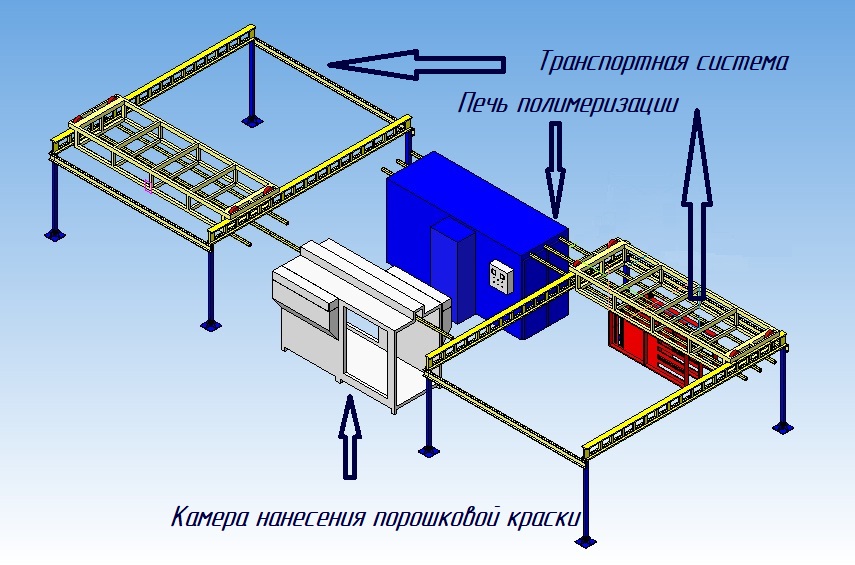

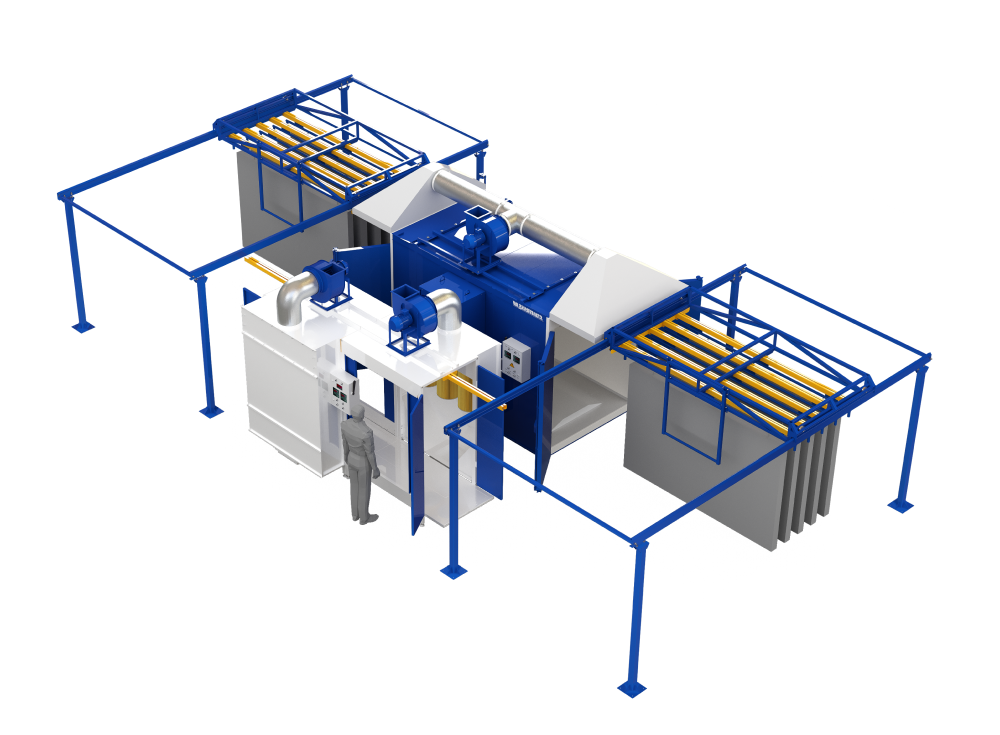

Полимеризация порошковой краски — особенности, этапы, технология

Время на чтение: ~ 4 минуты

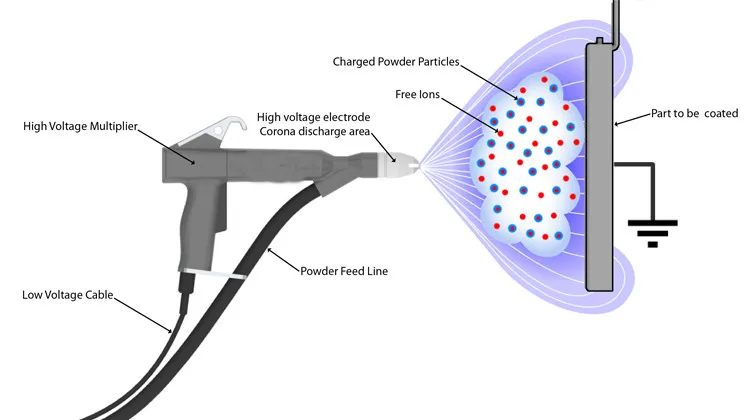

Большое значение в процессе окрашивания имеет полимеризация порошковой краски. Только строгое соблюдение технологии позволит получить ударопрочное, устойчивое к коррозии покрытие с электроизоляционными свойствами. Окраска имеет свои особенности в зависимости от размеров, толщины, материала обрабатываемых деталей. Чаще таким способом окрашиваются металлические поверхности. Но допускается нанесение порошкового красителя на древесину, термостойкие пластмассы.

Этапы полимеризации

После того как сухой порошок был нанесен на поверхность изделия с помощью распылителя, приступают к окрашиванию. Операция проводится с использованием специального оборудования и включает 3 стадии.

Оплавление

Помещенная в печь деталь нагревается до определенной температуры, заданной изначально. Установленные параметры зависят от нескольких факторов:

Установленные параметры зависят от нескольких факторов:

- толщины и формы изделия;

- типа оборудования;

- вида красителя.

Нагреваясь, красящие частицы расплавляются, образуя слой средней вязкости. Воздух, изначально содержащийся в порошке, вытесняется. Краска превращается в блестящую пленку, то есть полимеризуется. Если процесс проводится правильно, то воздух вытесняется полностью, а получившаяся пленка характеризуется равномерностью. При нарушении технологии в покрытии могут оставаться воздушные пузырьки, что приводит к возникновению пор. Это ухудшает технические характеристики и внешний вид окрашенной поверхности.

Температура плавления красителя должна быть ниже установленной в камере. Тогда получится избежать дефектов. Резкие температурные колебания запрещены. Допустимые перепады не более 5 °С. Оптимальные показатели — 150-220 °С. Частицы наносятся тонким слоем.

Отвержение

Эта стадия занимает больше времени.

Следует помнить: тонкостенные изделия прогреваются быстрее, чем аналоги крупных размеров. Чтобы исключить появление дефектов, работа с деталями большой толщины проводится 2-мя способами:

- их предварительно нагревают;

- увеличивают время отвержения.

На этой стадии самый важный фактор – время. Сокращать его нельзя. Иначе пленка не успеет до конца затвердеть, что негативно скажется на адгезии и прочности. При соблюдении временного режима исключается риск возникновения изъянов, и повышаются механические свойства покрытия.

Охлаждение

Окрашенный предмет охлаждается в камере, которая входит в конструкцию печи.

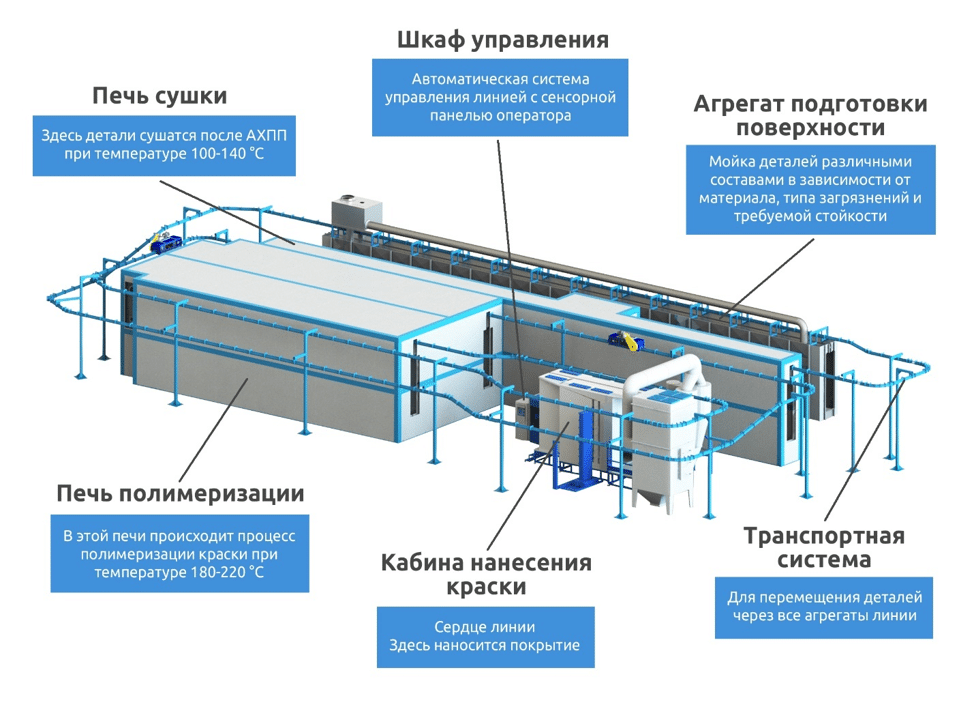

Оборудование для полимеризации

Оплавление красителя, образование пленки происходит в специальных печах (сушильных шкафах). В зависимости от конструктивных особенностей они бывают 2-х видов:

- Тупиковые (камерные) – целесообразно использовать при небольших объемах производства и меняющихся условиях окраски. Эксплуатация имеет собственные особенности. Так как загрузка обрабатываемых изделий проводится партиями, температурный режим характеризуется нестабильностью. Поэтому требуется предварительный прогрев сушилки.

- Проходные (конвейерные) – используются при серийном производстве. Работают в поточном режиме. На противоположных сторонах расположены отверстия, обеспечивающие свободный вход и выход деталей. Чтобы предотвратить тепловые потери, печи оборудуются специальными А-шлюзами.

Также рядом с отверстиями возможна установка подъемных или раздвижных дверей.

Также рядом с отверстиями возможна установка подъемных или раздвижных дверей.

Шкафы для сушки оснащены блоком управления, с помощью которого легко контролировать выполнение операций. Есть возможность автоматического отключения, благодаря заранее настроенному таймеру. Для работы полимеризационных печей используются различные источники энергии: мазут, природный газ, электричество.

Контроль и гарантия качества

Для контроля качества, как правило, используется современное оборудование. Степень заряда частиц определяется трибоэлектротестером. Для настройки температуры используется термограф. Степень адгезии проверяется адгезиметром, толщина покрытия – толщиномером. Выбирая компанию «Порошковая краска СПб», клиенты выбирают качество, надежность и доступные цены.

Рекомендуемые статьи:

- Как красить порошковой краской

- Чем снять порошковую краску

- Толщина слоя порошковой краски

Что такое полимерное покрытие? (Руководство по его технологии и применению)

Что такое полимерное покрытие?

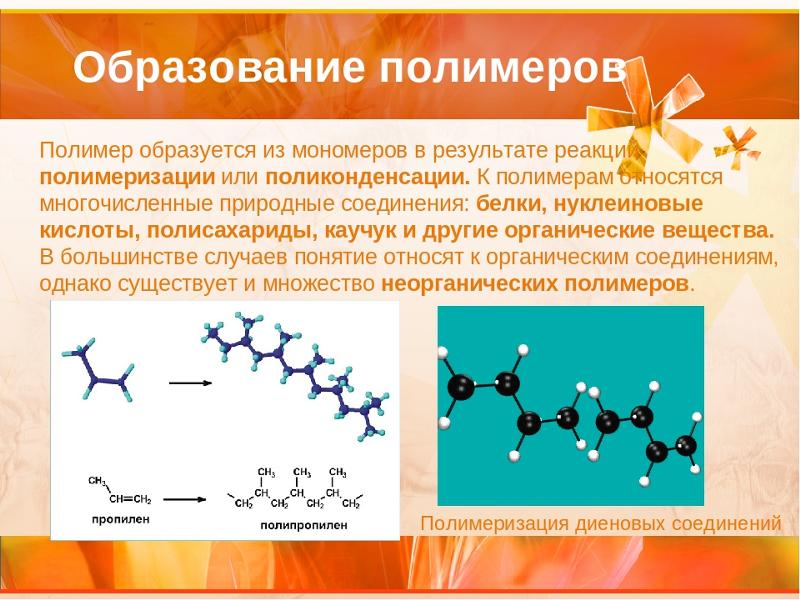

Полимерное покрытие представляет собой тонкослойное покрытие или краску, изготовленную из полимеров, обеспечивающих превосходную адгезию и защиту от коррозии. Полимер — это молекула, образованная путем соединения множества небольших молекул, называемых мономерами, которые состоят из большого количества подобных единиц. Это могут быть синтетические органические материалы, такие как смолы и пластмассы.

Полимер — это молекула, образованная путем соединения множества небольших молекул, называемых мономерами, которые состоят из большого количества подобных единиц. Это могут быть синтетические органические материалы, такие как смолы и пластмассы.

Будучи ведущим поставщиком решений для покрытий, наша приверженность побуждает нас оставаться в курсе последних достижений в области покрытий. В этой статье представлена краткая история того, с чего все началось, роста отрасли и преимуществ оптимальной производительности при использовании правильного полимерного покрытия.

Главы- 1Краткая история технологии полимеров в лакокрасочной промышленности

- 2Что такое полимерное покрытие, новости отрасли и рост

- 3 Использование полимера и полимерного покрытия

- 4 Преимущества полимерного покрытия для оптимальной работы (пример из реальной жизни)

- 5 Меры безопасности при обращении с полимерным покрытием

Глава 1

Краткая история полимерных технологий в лакокрасочной промышленности на работах Германа Марка, основавшего Институт исследований полимеров в 1946, который стал центром исследования полимеров в США.

Или мы могли бы начать с 1953 года, когда немецкий химик Герман Штаудингер получил Нобелевскую премию по химии за демонстрацию того, что полимеры представляют собой молекулы с длинной цепью (гигантские молекулы).

Или мы могли бы начать с 1953 года, когда немецкий химик Герман Штаудингер получил Нобелевскую премию по химии за демонстрацию того, что полимеры представляют собой молекулы с длинной цепью (гигантские молекулы).Работа Штаудингера заложила основу для расширения индустрии пластмасс. Химический состав и структура этих гигантских молекул сделали их пригодными для промышленного применения .

Дверь для полимеров открылась, когда Aerospace 9Композитные требования 0013 требовали высокой прочности, легкости, коррозионной стойкости и экономичных материалов . Считалось, что различные полимеры удовлетворяют этим требованиям к характеристикам. Несколько полимеров, которые были изучены, включают:

Фенольные смолы – очень хрупкие, с низкой ударной вязкостью, с высоким содержанием растворителя и с трудом наносятся (требуется три термических отверждения во время нанесения)

Полиэфир – низкие физические свойства, плохая адгезия

Винилэфир – высокая содержание стирола (неприятно для дыхания) — чрезвычайно легко воспламеняется и токсично во время нанесения и отверждения, чувствителен к атмосферной влаге и температуре, короткий срок хранения (3 месяца), высокая усадка при отверждении — делает его очень хрупким, составляет одну треть прочности эпоксидной смолы смолы, плохое сцепление

Эпоксидные смолы — высокая прочность, высокое сцепление, низкая поверхностная энергия, химическая стойкость

Эпоксидные полимеры, класс термореактивных полимеров, стали лучшим выбором. Они стабильны, прочны и устойчивы к агрессивным химическим веществам. Эпоксидные смолы представляют собой высокоэффективные клеи и полезные промышленные покрытия для поверхностей.

Они стабильны, прочны и устойчивы к агрессивным химическим веществам. Эпоксидные смолы представляют собой высокоэффективные клеи и полезные промышленные покрытия для поверхностей.

Большинство поверхностных покрытий основано на синтетических полимерах промышленного производства и при нанесении на поверхность образует прочную, долговечную пленку.

Глава 2

Что такое полимерное покрытие, новости отрасли и развитие

Полимерное покрытие — это покрытие или краска, изготовленные из полимеров, которые обеспечивают превосходную адгезию и защиту от коррозии, согласно Corrosionpedia. Чтобы полностью понять полимерное покрытие, необходимо понять действия полимера. Глядя на определение полимера, приведенное в Википедии, полимер — это молекула, состоящая из соединения множества небольших молекул, называемых мономерами.

Этот тип химической реакции (связывание в более крупную молекулу) определяет функциональное поведение покрытий. В APC химические покрытия представляют собой высокоэффективные специальные покрытия , которые могут противостоять агрессивным кислотам, щелочам и растворителям при различных температурах.

В APC химические покрытия представляют собой высокоэффективные специальные покрытия , которые могут противостоять агрессивным кислотам, щелочам и растворителям при различных температурах.

Новости отрасли промышленных покрытий

«Глобальный спрос на промышленные покрытия, по прогнозам, достигнет 105,5 миллиардов долларов к 2022 году, ежегодный рост составит 6,1% в период с 2016 по 2022 год». [источник]

За последние десять лет исследования приблизили нас к

Покрытия стойкие и долговечные. Поскольку они в основном используются для защиты от элементов (например, воды, коррозии, окружающей среды), они должны соответствовать требованиям высокой производительности.

Глава 3

Использование полимера и полимерного покрытияПолимеры обладают уникальными свойствами, которые можно использовать для различных целей. Полимеры могут быть искусственными (синтетическими) и/или природными (например, каучук, шеллак, целлюлоза). В зависимости от их желаемого использования, они могут быть использованы для устойчивости к царапинам и истиранию, эластичности или хрупкости.

Полимерные покрытия повсюду. Они используются в вашем доме для защиты столов и мебели, а также для автомобилей, больниц и медицинских учреждений, и это лишь некоторые из них.

Machine Design поделился примером полимера, достаточно прочного, чтобы выдерживать многократные циклы стерилизации, а также легко подвергаться механической обработке. «Термическая и размерная стабильность полимера, а также его устойчивость к химическим веществам и отсутствие впитывания воды делают его хорошим выбором для деталей, требующих повторной дезинфекции и стерилизации паром».

«Термическая и размерная стабильность полимера, а также его устойчивость к химическим веществам и отсутствие впитывания воды делают его хорошим выбором для деталей, требующих повторной дезинфекции и стерилизации паром».

Являясь лидером в области промышленных покрытий, наши полимеры настроены так, чтобы влиять на защитных свойств .

Использование полимерного покрытия зависит от:

- рабочей температуры

- износ окружающей среды

- тип коррозии

Качественная подготовка поверхности и методы нанесения играют центральную роль между покрытием и основанием и обеспечивают устойчивость к атмосферным воздействиям.

Глава 4

Преимущества полимерного покрытия для оптимальной работы (пример из реальной жизни)

Химическое покрытие — это покрытие наносится на поверхность объекта, также известную как подложка . Например, такие покрытия, как полимерные краски и лаки, выполняют двоякую функцию: защищают подложку и служат украшением.

Функциональные покрытия изменяют поверхностные свойства нижнего слоя. Его можно применять для обеспечения адгезии, смачиваемости, коррозионной стойкости и износостойкости.

1. Адгезия – связывает разнородные поверхности

2. Смачиваемость — это способность жидкости поддерживать контакт с твердой поверхностью

3. Коррозионная стойкость — некоторые металлы более устойчивы к коррозии ( превращение рафинированного металла в химически устойчивую форму ), чем другие. Защитить металлы от окисления (коррозии) можно нанесением полимерных красок или покрытий.

4. Износостойкость — скорость износа зависит от его стадии (ранняя, средняя или старая). Основной причиной износостойкости являются химические реакции между изнашиваемым материалом и коррозионной средой. [источник: Стачвайк, Гвидон В.; Бэтчелор, Эндрю В. (2005). Инженерная трибология (3-е изд. ). Elsevier Inc]

). Elsevier Inc]

Усовершенствованные покрытия для оптимальной работы (пример из реальной жизни)

Hutchison Ports TNG предлагает комплексные решения для судоремонтных услуг в Мексиканском заливе. Одна из их специализированных ремонтных работ включает в себя очистку и покраску корпусов, палуб, цистерн, грузовых отсеков, интерьеров судов и цепей.

Посмотрите видео ниже, как они наносят усовершенствованные покрытия для улучшения характеристик корабля.

Их проекты включают:

- покрытия, армированные стекловолокном — для защиты от кавитации и коррозии

- противообрастающие покрытия — для оптимизации расхода топлива катера

- химически стойкие полимерные покрытия — для хранения химических продуктов

Эти покрытия повышают эффективность работы, сокращают время портирования и увеличивают чистую прибыль.

Глава 5

Меры безопасности при обращении с полимерным покрытием

Нанесение полимерного покрытия на различные поверхности требует специальных процедур. Крайне важно защитить себя или сотрудников, которые наносят покрытия, следуя этим пошаговым инструкциям:

Крайне важно защитить себя или сотрудников, которые наносят покрытия, следуя этим пошаговым инструкциям:

Шаг 1: Используйте опытных людей для нанесения промышленных покрытий

Шаг 2: Обеспечьте надлежащую вентиляцию рабочих мест

Этап 3: Нанесите лосьон для кожи (защитный крем), содержащий ланолин, на руки, предплечья и лицо перед работой с покрытием

Этап 4: Обеспечьте надлежащее защитное оборудование и одежду для каждого работника при использовании этих продуктов

Шаг 5: Носите защитную одежду

- При смешивании, приготовлении или ремонте: надевайте резиновые перчатки, защитный комбинезон, химические очки и респираторы для очистки газов/паров.

- При распылении: надевайте резиновые перчатки, защитный комбинезон, пластиковые сапоги, защитный капюшон и полнолицевую маску с положительным давлением воздуха. Лента закрыла все отверстия.

Шаг 6: Используйте мыло и воду только , чтобы удалить любое покрытие

Шаг 7: Повторно нанесите лосьон для кожи после мытья

Шаг 8: Используйте крем с кортизоном, если кожа покраснела Заключение

Полимерные покрытия и технологии развиваются экспоненциально. Химические покрытия используются для различных целей и требований к производительности.

В APC мы понимаем проблемы, с которыми вы сталкиваетесь каждый день, и продолжаем разрабатывать и улучшать наши покрытия и технологии.

Являясь поставщиком высококачественных покрытий премиум-класса, мы предлагаем инновационные покрытия с добавленной стоимостью для защиты ваших активов.

Полимер в красках

Полимер в краскахРеклама

VIPIN PRAKASHFollow

Стажер-инженер в Time Technoplast Ltd.

Реклама

1 из 21

Верхний слайд

Скачать для чтения офлайн0005

Инженер-стажер в Time Technoplast Ltd.

Реклама

Реклама

Полимер в красках

- ОТЧЕТ

- ЦЕНТРАЛЬНЫЙ ИНСТИТУТ ПЛАСТИКОВАЯ ИНЖИНИРИНГ И ТЕХНОЛОГИЯ 2016-2018 гг. ПРЕДСТАВЛЕНО — Г-н Р. БАЛАСУБРАМАНЯН

- ПОЛИМЕР В КРАСКИ

- ВВЕДЕНИЕ Окрашенное вещество, распределяется по поверхности и высыхает оставить тонкий декоративный или защитное покрытие

- Полимеры, используемые в производство красок (1) Бакелит (2) Глипталь (3) Полипропилен (4) Поливинилхлорид

- Алкидные смолы Алкидные смолы являются наиболее распространенными смолами для использоваться в красках на основе растворителей. Они есть в основном полиэфиры и используются для обоих краски воздушной и тепловой сушки. Винил и акриловые эмульсии Это эмульсии в воды и являются наиболее распространенными водными на основе связующих для использования в бытовой краске.

- Акриловая краска

Акриловая краска быстро

высыхание краски из пигмента

суспендирован в акриловой полимерной эмульсии.

Акриловые краски водорастворимы, но

становятся водостойкими при высыхании

Акриловые краски водорастворимы, но

становятся водостойкими при высыхании - Связующие Связующее существует для удержания пигмент на поверхность. связующее представляет собой полимерное вещество и либо растворяется в краске, либо взвешенные в нем эмульгаторы.

- Олифы Они использовались до 1960-х годов, и являются натуральными маслами, которые полимеризуются как они сохнут. Они берут долгое время высыхания и переменная свойства как баланс масел варьируется от урожая к урожаю.

- Виниловые и акриловые эмульсии Это эмульсии в воде и являются наиболее распространенными на водной основе связующие для использования в бытовая краска.

- Эпоксидные смолы Эти смолы основаны на полимерах содержащие простые органические соединение «оксиран» (окись этилена). Разнообразие других компоненты добавляются, чтобы дать широкий диапазон свойств.

- Полиуретаны

Полиуретаны – это полимеры любого

эфир карбаминовой кислоты, h3N—

CO2H. на основе полиуретана

краски представляют собой прочные, долговечные пленки,

сохраняют свой блеск и легко

чистый.

Они часто

используется для покраски самолетов.

Они часто

используется для покраски самолетов. - Пигменты Они не только придают краске ее цвет и отделку, но и также служат для защиты поверхности снизу от коррозии и атмосферных воздействий, а также помогает скрепить краску. Оба используются неорганические и органические вещества, при неорганические в целом дешевле но с менее четкими цветами. Специальные пигменты могут быть используется для придания металлической отделки (для например для кузовов автомобилей), быть износостойким (для дорожных маркировка) и др.

- Растворитель Следует выбирать растворитель, который высыхает равномерно, и в которых связующее растворимо, но не настолько растворим, не полимеризуется. Для эмульсионные краски растворителем является просто вода, и для краски на основе смол различных органических соединения используются с наиболее распространенными существование скипидар минеральный.

- Алкидные смолы

Алкидные смолы являются наиболее распространенными

смолы для использования в растворителях

краски.

Но уже в другой климатической зоне полимеризация ЛКМ будет проходить с другой скоростью для каждого из этапов. Никто не тестирует лакокрасочные материалы при разных климате, температуре и влажности, не сводит графики изменения скорости полимеризации/высыхания. Отсюда и разночтения в данных о материалах и путаница в головах пользователей.

Но уже в другой климатической зоне полимеризация ЛКМ будет проходить с другой скоростью для каждого из этапов. Никто не тестирует лакокрасочные материалы при разных климате, температуре и влажности, не сводит графики изменения скорости полимеризации/высыхания. Отсюда и разночтения в данных о материалах и путаница в головах пользователей. Советы дизайнера

Советы дизайнера Также рядом с отверстиями возможна установка подъемных или раздвижных дверей.

Также рядом с отверстиями возможна установка подъемных или раздвижных дверей.

Акриловые краски водорастворимы, но

становятся водостойкими при высыхании

Акриловые краски водорастворимы, но

становятся водостойкими при высыхании Они часто

используется для покраски самолетов.

Они часто

используется для покраски самолетов.