Методы порошковой покраски

Есть четыре основных процесса порошковой покраски покрытий: электростатическое распыление, способ нанесения с помощью потока воздуха (fluidized bed), электростатическое распыление с помощью воздушного потока (electrostatic fluidized bed) и нанесение с помощью пламени (flame spray).

Электростатическое распыление – наиболее популярный на сегодняшний день метод порошковой покраски. Для всех прикладных методов, подготовка поверхности (то есть, очистка и конверсионное покрытие) должна создавать хорошую основу для нанесения покрытия. Поверхность должна быть подготовлена соответствующим образом.

Особенности четырех различных методов порошкового покрытия:

- В процессе электростатического распыления сухие порошковые частицы приобретают электрический заряд, в то время как окрашиваемая поверхность электрически нейтральна. Заряженный порошок и нейтральная рабочая область создают электростатическое поле, которое притягивает сухие частицы краски к поверхности.

Попадая на окрашиваемую поверхность, порошковое покрытие сохраняет свой заряд, который удерживает порошок на поверхности. Окрашенная таким образом поверхность помещается в специальную печь, где частицы краски тают и впитываются поверхностью, постепенно теряя свой заряд.

Попадая на окрашиваемую поверхность, порошковое покрытие сохраняет свой заряд, который удерживает порошок на поверхности. Окрашенная таким образом поверхность помещается в специальную печь, где частицы краски тают и впитываются поверхностью, постепенно теряя свой заряд. - Второй метод нанесения предусматривает, что порошковые частицы краски удерживаются во взвешенном состоянии с помощью потока воздуха. Вступая в контакт с предварительно разогретой окрашиваемой поверхностью, эти частички тают и прочно удерживаются на ее поверхности. Толщина порошкового покрытия зависит от температуры, степени нагрева поверхности, а также от длительности контакта с порошковыми частицами. При нанесении покрытий из термопластика последующее нагревание в большинстве обычно не требуется. Однако для полного затвердевания порошкового покрытия в некоторых случаях необходимо дополнительное нагревание.

- Электростатический способ нанесения порошковой краски с помощью воздушного потока во многом схож с предыдущим, однако в этом случае поток воздуха, удерживающий частицы краски, электрически заряжен.

Ионизированные молекулы воздуха заряжают частицы краски при движении наверх в специальной печи, куда помещают окрашиваемую поверхность, и формируют облако заряженных частиц. Окрашиваемая поверхность, обладающая нейтральным зарядом, покрывается слоем заряженных частиц. В этом случае предварительного нагревания окрашиваемой поверхности не требуется. Эта технология подходит для окрашивания небольших и простых по форме объектов.

Ионизированные молекулы воздуха заряжают частицы краски при движении наверх в специальной печи, куда помещают окрашиваемую поверхность, и формируют облако заряженных частиц. Окрашиваемая поверхность, обладающая нейтральным зарядом, покрывается слоем заряженных частиц. В этом случае предварительного нагревания окрашиваемой поверхности не требуется. Эта технология подходит для окрашивания небольших и простых по форме объектов. - Метод окрашивания с помощью пламени появился сравнительно недавно и применялся, в основном, для порошковых покрытий из термопластика. Термопластический порошок плавится под воздействием сжатого воздуха и попадает в специальный пистолет, где проходит через горящий пропан. Расплавленные частицы краски наносятся на окрашиваемую поверхность, формируя прочный слой. Поскольку этот способ не требует прямого нагревания, он подходит для большинства материалов. С помощью данной технологии можно окрашивать поверхности из металла, древесины, каучука и камня.

Нанесение краски с помощью пламени также подходит для больших или закрепленных объектов.

Нанесение краски с помощью пламени также подходит для больших или закрепленных объектов.

Выбор порошковой краски зависит от желаемых характеристик поверхности. Свойства порошков должны отвечать индивидуальным запросам клиента, предъявляемым по отношению к поверхностям. Порошковые покрытия подразделяются на разные категории, в зависимости от особенностей применения. Термопластические покрытия применяются для окрашивания более плотных поверхностей и обеспечивают покрытиям долговечность, в то время как термостатическое порошковое покрытие применяется для окраски более тонких материалов, в основном, в декоративных целях. В порошковых красках используются полиэтилен, поливинил, нейлон, фторполимеры, эпоксидная смола, полиэстер и акриловые смолы.

Совместимость материалов

- Технология электростатического нанесения с помощью воздушного потока лучше всего подходит для окрашивания небольших металлических предметов.

- Как и для всех типов окрашивания, порошковые покрытия применяют на чистую, гладкую и хорошо подготовленную поверхность.

Окрашиваемая поверхность не нуждается в предварительной обработке, однако дополнительная подготовка поверхности (например, обработка фосфатом железа для стали, фосфатом цинка для гальванических элементов или стали и фосфатом хрома для алюминиевых поверхностей) заметно улучшает качество порошкового покрытия.

Окрашиваемая поверхность не нуждается в предварительной обработке, однако дополнительная подготовка поверхности (например, обработка фосфатом железа для стали, фосфатом цинка для гальванических элементов или стали и фосфатом хрома для алюминиевых поверхностей) заметно улучшает качество порошкового покрытия. - Только те материалы, которые могут нагреваться до высокой температуры, могут подвергаться порошковому окрашиванию по технологии электростатического распыления, нанесения с помощью потока воздуха или электростатического нанесения с помощью воздуха. Следовательно, эти технологии более всего подходят для небольших металлических объектов.

Здоровье и безопасность

- Порошковые краски могут легко воспламеняться вблизи открытых источников огня. Концентрация порошка в воздухе должна надежно контролироваться для обеспечения безопасного рабочего пространства. Несмотря на отсутствие легко воспламеняющихся растворителей, любой органический материал наподобие пыли или порошка может сформировать взрывчатую субстанцию в воздухе.

- При окрашивании следует избегать вдыхания порошковой краски, поскольку это может привести к повреждению легких и защитных мембран организма.

Типовой процесс порошковой окраски представляет собой следующую последовательность операций:

- Подготовка поверхности изделия к окраске.

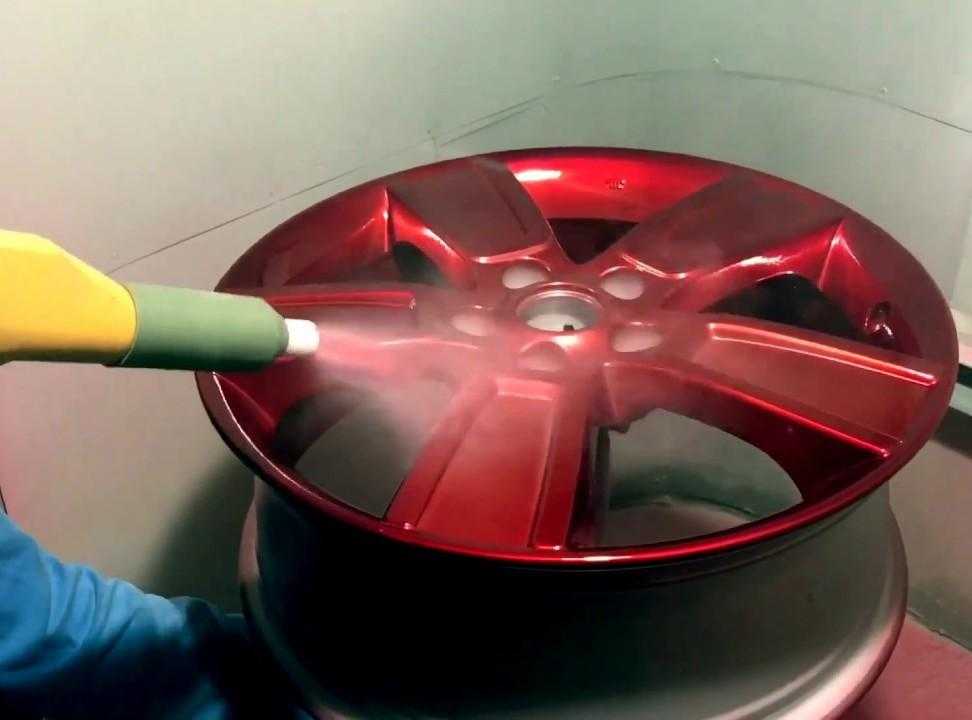

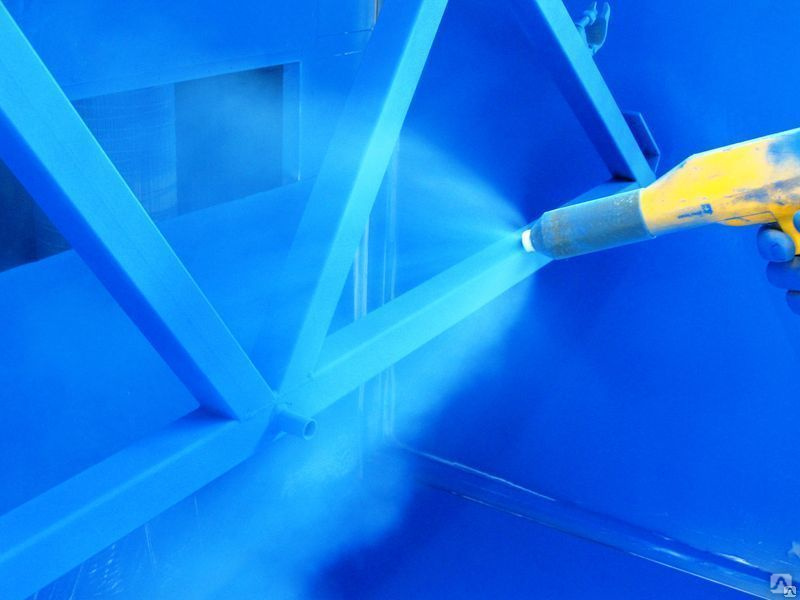

- Нанесение на окрашиваемую поверхность порошкового покрытия в камере напыления с помощью напылителя, в котором частицам полимерного порошка придается электрический заряд, и который с помощью сжатого воздуха транспортирует порошок к детали. Под действием электростатических сил частицы порошка притягиваются к поверхности окрашиваемой детали и равномерными слоями располагаются на ней.

- Нагрев изделия в печи оплавления и полимеризации при температуре 140-220°C (в зависимости от вида краски). В результате нагревания порошок оплавляется, полимеризуется и покрытие приобретает необходимые защитные и декоративные свойства.

Технология покраски порошковой краской — Полезные рекомендации

Порошковая покраска – это наиболее оптимальный вариант защиты коррозии металлических изделий различного назначения и размера в соотношении цены, долговечности, прочности и эстетичности. Нанесенный слой такой краски выдерживает многократное механическое воздействие и устойчив к агрессивным средам. Кроме того, он слабо подвержен выгоранию пигмента.

Нанесенный слой такой краски выдерживает многократное механическое воздействие и устойчив к агрессивным средам. Кроме того, он слабо подвержен выгоранию пигмента.

Технология покраски порошковой краской основана на использовании полимерно-эпоксидных смол в сочетании с дополнительными компонентами. Вспомогательные катализаторы помогают микрочастицам образовывать пленку на поверхности металла и полимеризироваться в единый монолитный слой.

В отличие от классических жидких лакокрасочных материалов порошковая краска не содержат растворителей. В качестве дисперсионной среды используется обычный воздух, нагнетаемый компрессором. Именно благодаря этой особенности технологию порошковой покраски металла называют наиболее экологичной и безопасной как для рабочего персонала, выполняющего окрашивание, так и для окружающей среды.

Сферы применения

Процесс полимеризации частиц порошка, нанесенного на поверхность изделия, выполняется в течении 40-60 минут при температуре 150-200°С в специальных печах.

Порошковой красой покрывают:

- кованые изделия для внутреннего и наружного применения;

- алюминиевые и оцинкованные профили;

- домашнюю и производственную мебель из металла;

- корпусные элементы бытовой техники;

- статичные детали машин и механизмов;

- спортивный инвентарь;

- нейтральное промышленное оборудование.

Технология порошковой покраски металла применяется в ситуациях, когда крайне важна высокая коррозионная стойкость металлоизделия. Сухие полимерно-порошковые краски используют также при необходимости обеспечения механической и химической стойкости антикоррозионного покрытия ввиду наличия сложных эксплуатационных условий.

Плюсы и минусы порошкового окрашивания

Среди основных преимуществ технологии покраски порошковой краской большинство инженеров и промышленников называют те, что представлены ниже.

Это:

- минимизация количества проходов окрашивания, в результате чего увеличивается производительность и снижается себестоимость продукции;

- экологичность производства и улучшение условий труда – даже в печи в процессе термической полимеризации концентрация вредных летучих соединений не превышает нормы;

- отсутствие растворителей, в результате чего покрытие получается без микропор и раковин, а его усадка минимальна;

- экономный расход порошковой краски и отсутствие необходимости дорогостоящего содержания производственных помещений для сушки окрашенных изделий;

- крайне низкая степень пожаро- и взрывоопасности;

- высокая твердость покрытия, благодаря чему снижаются затраты на упаковку и обеспечение надежной защиты металлоизделий во время транспортировки;

- стойкость к широкому спектру агрессивных сред и горюче-смазочных материалов;

- устойчивость пигмента и полимерной основы к разрушительному воздействию ультрафиолета;

- широкая палитра – более 5000 цветов, оттенков и текстур.

У технологии покраски порошковой краской есть и ряд минусов, главный из которых – невозможность окрашивать пластиковые и деревянные изделия ввиду высокой температуры запекания в процессе полимеризации.

Среди других недостатков:

- сложность в нанесении тонкого слоя;

- узкая специализация оборудования для порошковой покраски – в больших печах невыгодно окрашивать малые несерийные изделия и наоборот;

- необходимость использования отдельного контейнера для каждого цвета и оттенка;

- трудность в нанесении покрытия на металлоизделия сложной геометрической конфигурации и составные конструкции;

- серьезные капиталовложения при сооружении окрасочной линии;

- отсутствие возможности колеровки – используется только стандартная палитра.

Еще один недостаток технологии порошковой покраски металла – это невозможность локального устранения дефектов и прорех в нанесенном покрытии. При появлении таких пробелов приходится удалять краску и наносить порошковый состав с последующим запеканием заново.

При появлении таких пробелов приходится удалять краску и наносить порошковый состав с последующим запеканием заново.

Разновидности порошковой краски

Используемые в данной технологии антикоррозионной защиты металла сухие полимерные порошки разделяют на две основные группы по типу образования пленки на поверхности изделия:

- термореактивные – полимеризация происходит после ряда химических преобразований;

- термопластичные – образование монолитной пленки происходит при высоких температурах без химических реакций.

В современном промышленном производстве термореактивные порошковые краски более распространены. В их состав входят полиэфирные, эпоксидные или акриловые смолы в виде мелкодисперсного порошка.

Главное преимущество термореактивных порошковых красок в отсутствии последующей после полимеризации термической деформации при нагревании окрашенного изделия. Это крайне важно для металлоизделий, эксплуатируемых в сложных условиях при повышенных температурах.

В состав термопластичных порошковых красок входят такие полимеры, как нейлон, винил или полиэстер. Твердый слой на поверхности изделия образуется в результате остывания массы. Состав покрытия остается таким же, как и до его нанесения и запекания. Это дает возможность повторно плавить порошок.

Способы работы с порошковой краской и требуемое оборудование

Технология порошковой покраски металла предполагает три основных способа нанесения мелкодисперсного порошка на металлическую поверхность окрашиваемого изделия.

- Использование направленного воздушного потока. Металлоизделие нагревается и равномерно покрывается порошковой краской с помощью пульверизатора. При данном способе важно точно определить необходимую температуру, чтобы покрытие равномерно полимеризировалось. Кроме того, потребуется дополнительная термообработка после полимеризации.

- Электростатическое распыление порошковой краски – наиболее распространенный способ.

Получив положительный заряд от высоковольтного источника, частицы порошка налипают на поверхности отрицательно заряженного металлоизделия. Это позволяет обеспечить равномерность распределения материала и исключить стекание или осыпание. Не прилипший порошок собирается и используется повторно.

Получив положительный заряд от высоковольтного источника, частицы порошка налипают на поверхности отрицательно заряженного металлоизделия. Это позволяет обеспечить равномерность распределения материала и исключить стекание или осыпание. Не прилипший порошок собирается и используется повторно. - Пламенное окрашивание. Частицы порошковой краски проходят через пламя пропановой горелки и уже в полужидком расплавленном состоянии попадают на поверхность обрабатываемого металла. При этом само изделие нагреванию не подвергается. Этот способ используется крайне редко и только для окрашивания крупногабаритных предметов.

Технология порошковой покраски металла включает в себя три этапа: подготовка, окрашивание и полимеризация нанесенного покрытия. Каждый из этих процессов требует наличия специального оборудования.

Классическая линия для порошковой покраски состоит из четырех основных элементов:

- камера для нанесения (распыления) порошка;

- электростатический распылитель;

- компрессор для нагнетания сжатого воздуха в пульверизатор;

- печь для полимеризации.

Окрашиваемые металлоизделия, особенно крупные, в процессе покраски должны бережно перемещаться от одного поста к другому, чтобы не повредить нанесенную и не прошедшую полимеризацию порошковую краску. Для этого в линиях предусматриваются транспортировочные устройства для аккуратного перемещения изделий из напылительной камеры в термическую. Чаще всего для этого используются монорельсы с крюками на роликах и т.п.

Подготовительные работы

Не менее важно оборудовать рабочее место для подготовки металлоизделия к нанесению на него порошковой краски. Такой пост должен иметь доступ к монорельсовой подвесной системе, а также оборудован специальным рабочим столом и необходимым инструментом.

Технология порошковой покраски металла включает в себя два основных процесса – нанесение порошка и его полимеризации в печи, подробно о которых описано выше. Но крайне важно перед распылением краски провести тщательную подготовку металлической поверхности, которая включает в себя:

- механическую обработку ручными щетками или электроинструментом для снятия следов коррозии и прочих загрязнений;

- обезжиривание;

- протравливание.

Все эти подготовительные процессы дают возможность качественно подготовить металлическое изделие для равномерного распределения порошковой краски без пробелов и пустот. Благодаря протравливанию и обезжириванию удается добиться максимальной адгезии полимеризированного монолитного слоя с поверхностью металла.

Техника безопасности

Несмотря на свою экологичность, технология покраски порошковой краской имеет ряд потенциальных угроз для рабочего персонала, ввиду чего крайне важно выполнять все правила охраны труда и требования по технике безопасности.

Среди специфических опасностей:

- попадание мелкодисперсного порошка в органы дыхания;

- образование взрывоопасной смеси пыли и воздуха.

Кроме того, технология покраски порошковой краской также включает в себя ряд обычных промышленно-производственных угроз, связанных с использование электрооборудования, компрессорной техники и камер для термической обработки. Четкое соблюдение стандартных правил пожарной и электробезопасности – залог безопасной и высокопроизводительной работы персонала.

Четкое соблюдение стандартных правил пожарной и электробезопасности – залог безопасной и высокопроизводительной работы персонала.

Видео. Процесс покраски от и до

Careers – Технология порошкового покрытия

Отделка металлов – это специализированное ремесло, и мы гордимся тем, что предоставляем наши высококачественные услуги и отделку жилым и коммерческим клиентам по всему региону. Мы всегда ищем энтузиастов в команде, которые разделят успех технологий порошковых покрытий. Мы приглашаем вас узнать, что делает нас прекрасным местом для работы, обучения и участия в растущей команде.

5 веских причин для работы в технологии порошковых покрытий

Сейчас нанимаются

Порошковая окраска

Полное описание работы

Требуется опыт работы в области порошковой окраски от 2 лет. Технологии порошкового покрытия — это динамично развивающаяся мастерская по производству порошковых покрытий, которая ищет опытного специалиста по нанесению порошковых покрытий на первую смену.

Технологии порошкового покрытия — это динамично развивающаяся мастерская по производству порошковых покрытий, которая ищет опытного специалиста по нанесению порошковых покрытий на первую смену.

Зарплата: Начиная с 18 долларов в час

Сменный график: С понедельника по пятницу. с 8:00 до 16:30, возможна сверхурочная работа

Обязанности

- Установка и эксплуатация оборудования для порошковой окраски

- Помощь с загрузкой/разгрузкой материала при необходимости

- Выявление и помощь в устранении проблем с качеством материалов

- Маска и заготовка для порошковой окраски

- Нанесение порошковых покрытий в соответствии со спецификациями

- Обслуживание порошковой камеры и связанных с ней производственных площадей

Квалификация

- Минимум требуется двухлетний опыт работы.

- Практический опыт или способности к механике

- Умение управлять вилочным погрузчиком (желательно, но можно обучить)

- Навыки эффективного устного и письменного общения

- Внимание к деталям и качество

- Ориентация на команду со способностью работать независимо

- Надежная транспортировка

- Способность поднимать 50+ фунтов

Пособия

- Медицинское/стоматологическое страхование

- HSA (медицинский сберегательный счет)

- ПРОСТОЙ план IRA

- Оплачиваемый отпуск/отпуск (PTO) после 90 дней работы

Служащий по отгрузке и приемке

Полное описание работы

Обзор:

Мы непрерывно работаем уже более 30 лет и в настоящее время ищем клерка по отгрузке и приемке для работы на нашем предприятии в Плимуте, штат Миннесота.

В качестве клерка по отгрузке и приемке вы будете работать в коллективе и нести ответственность за отгрузку и получение материалов, промышленных материалов и другого инвентаря. Позиция FT Days, M-F.

Обязанности:

- Использование ручных инструментов и работа с погрузочно-разгрузочным оборудованием, включая вилочные погрузчики, гидравлические домкраты, ручные тележки и т. д., для транспортировки материалов

- Погрузка и разгрузка грузовиков с помощью домкратов, вилочных погрузчиков и вручную

- Проверить товар по отгрузочным документам.

- Упаковать товар для отправки в соответствии со спецификацией

- Перекрестное движение и поворот в другие положения по мере необходимости

- Помощь в поддержании чистоты и порядка на складе

Квалификация:

- Диплом средней школы или GED

- Минимум 1-2 года соответствующего опыта

- Способность работать независимо, следуя общим процедурам

- Способность выполнять несколько задач

Физические требования:

- Способность поднимать 50 фунтов на постоянной основе

- Должен уметь эффективно общаться в типичной складской среде

Тип работы: Полный рабочий день Пн-Пт

График: 8-часовая смена

Преимущества:

- Возможны сверхурочные.

- Медицина/стоматология

- Оплачиваемый отпуск плюс оплачиваемый отпуск (PTO)

- HSA и простой план IRA

- График понедельник-пятница

- Дневные часы

Служащий по отгрузке и приемке — ведущий

Полное описание работы

Обзор:

Технология порошкового покрытия является признанным лидером в области отделки металла мелкосерийного производства и крупных промышленных/коммерческих деталей. Мы непрерывно работаем уже более 30 лет и в настоящее время ищем ведущего клерка по доставке / приемке для работы на нашем предприятии в Плимуте, штат Миннесота. На этой должности вы будете частью команды, которая поддерживает ежедневные рабочие процессы нашего бизнеса. Позиция FT Days, M-F.

Обязанности:

- Контроль работы отдела отгрузки/приемки. Убедитесь, что все процессы соблюдаются при выполнении рабочих задач.

- При необходимости координируйте с начальником производства планирование, управление запасами и другие действия.

- Установите приоритеты и дайте ежедневные рабочие указания персоналу S/R.

- Руководство персоналом S/R для удовлетворения спроса, указанного в графике отгрузки.

- Руководство и обучение персонала S/R безопасной и эффективной упаковке, транспортировке и обработке материалов.

- Типичные операции по отгрузке включают: Проверка товаров по отгрузочным документам, упаковка товаров для отправки в соответствии со спецификациями, а также инвентаризация картонных коробок, лент, поддонов, пенопласта и других упаковочных материалов.

- Типичные действия по приемке включают: Прием поступающих материалов и их разгрузку из грузовиков; проверка поступающих материалов по коносаментам, упаковочным листам и т. д.; проверка идентификации и количества материалов; ведение учета полученных товаров и поврежденных товаров.

- Выполнение рабочих обязанностей, связанных с координацией перемещения материалов по цеху.

- Использовать ручные инструменты и работать с погрузочно-разгрузочным оборудованием, включая вилочные погрузчики, домкраты для поддонов, ручные тележки и т.

д., для перемещения материалов, загрузки и разгрузки грузовиков.

д., для перемещения материалов, загрузки и разгрузки грузовиков.

- Поддерживайте аккуратную, чистую и безопасную среду на складе и в транспортной среде, а также распределяйте обязанности по уборке.

- Прочие обязанности по поручению руководства.

Квалификация:

- Диплом средней школы или GED

- Опыт руководящей работы 1-2 года предпочтителен

- Опыт работы на вилочном погрузчике

- Ориентация на детали и умение работать в режиме многозадачности

- Готов к перекрестным тренировкам и смене позиций по мере необходимости

Тип работы: Полный рабочий день Пн-Пт

График: 8-часовая смена

Преимущества:

- Возможность случайной сверхурочной работы

- Медицина/стоматология

- Оплачиваемый отпуск плюс оплачиваемый отпуск (PTO)

- HSA и простой план IRA

- График понедельник-пятница

- Дневные часы

Присоединяйтесь к нашей команде

Новые достижения в технологии порошковых покрытий

- Фейсбук

- Твиттер

- Распечатать

Кевин Биллер, Исследовательская группа по порошковым покрытиям

Рынок порошковых покрытий в 2020 году оценивается примерно в 12 миллиардов долларов и составляет около 12,5% рынка промышленных покрытий. Прогнозируется, что после трудного 2020 года как для бизнеса, так и для операций, мировой рынок порошков вырастет на 4,5% в 2021 году, при этом Азиатско-Тихоокеанский регион лидирует примерно на 6%, а Северная Америка — на более скромные 3,4%. 1

Прогнозируется, что после трудного 2020 года как для бизнеса, так и для операций, мировой рынок порошков вырастет на 4,5% в 2021 году, при этом Азиатско-Тихоокеанский регион лидирует примерно на 6%, а Северная Америка — на более скромные 3,4%. 1

Ожидается, что рост будет обусловлен восстановлением валового внутреннего продукта, оживлением на автомобильном рынке, а также увеличением объемов ввода жилья и строительства. Принятие экологических норм в отношении низколетучих органических соединений (ЛОС) также вызовет небольшой стимул для перехода от красок на основе растворителей к порошковым покрытиям.

В целом, 2020 год был медленным для инноваций в области порошковых покрытий, но многие программы разработки находились в разработке до пандемии COVID-19 и появляются сейчас, когда ситуация на рынке несколько стабилизировалась.

Недавно были внедрены достижения в низкотемпературном отверждении, а также порошки, способные соответствовать высоким стандартам долговечности, таким как Американская ассоциация производителей архитектурных сооружений (AAMA) 2605 и Qualicoat Class 3 (оба требуют 10 лет стойкости во Флориде).

Чтобы соответствовать этим спецификациям, покрытие должно пройти следующие испытания: адгезия в сухом состоянии, адгезия во влажном состоянии, адгезия к кипящей воде, ударопрочность, стойкость к истиранию, стойкость к соляной кислоте, стойкость к раствору, стойкость к азотной кислоте, стойкость к моющим средствам, стойкость к чистящим средствам для окон, 4000 ч. влагостойкость, стойкость к солевому туману 4000 часов и долговечность в Южной Флориде в течение 10 лет с максимальным изменением цвета ΔE 5,0 единиц и сохранением блеска 50%.

Эти архитектурные спецификации представляют собой наиболее строгие требования к покрытиям для коммерческих зданий, таких как небоскребы и стадионы. Кроме того, появляются устойчивые технологии, основанные либо на переработанном пластиковом сырье, либо на биологическом сырье. Кроме того, недавно дебютировали связующие, демонстрирующие повышенную коррозионную стойкость и покрытие кромок. Соответствующие новые разработки произошли в технологии тестирования и применения.

УСТОЙЧИВОСТЬ

Достигнут ряд успехов в разработке экологичного сырья, специально разработанного для порошковых покрытий. Определение устойчивости может быть неуловимым, и иногда трудно привести конкретные примеры.

Investopedia предлагает следующее краткое определение: «Устойчивое развитие направлено на удовлетворение потребностей настоящего без ущерба для способности будущих поколений удовлетворять свои потребности. Концепция устойчивости состоит из трех столпов: экономического, экологического и социального, также неофициально известного как прибыль, планета и люди». 2

Устойчивое развитие можно представить по-разному. Возобновляемые ресурсы, такие как растительное сырье, очевидны, но другие менее очевидные материалы и процессы можно найти под эгидой устойчивого развития. Например, продукты низкотемпературного отверждения потребляют меньше энергии и, следовательно, создают меньший углеродный след.

Покрытия с повышенной износостойкостью (коррозионная стойкость и стойкость к ультрафиолетовому излучению) экономят материалы, энергию и труд. Ниже приведены некоторые из последних устойчивых разработок в области порошковых покрытий.

Ниже приведены некоторые из последних устойчивых разработок в области порошковых покрытий.

БИООСНОВА И ПЕРЕРАБОТАННЫЕ

Компания allnex, производящая смолы для покрытий, взяла на себя обязательство по обеспечению устойчивого развития при разработке полиэфирных смол на основе сахаров C5 и C6, полученных из растений. 3 Этот портфель продуктов включает карбоксильные полиэфиры, разработанные для гибридов (эпоксидное отверждение), HAA (гидроксиалкиламид) и TGIC (триглицидилизоцианурат) отвердителей.

В рамках другой экологической инициативы они разработали серию полиэфирных смол, в которых используется до 25% переработанного ПЭТ (полиэтилентерефталат). ПЭТ обычно используется для изготовления популярных двухлитровых бутылок для напитков. Интересно, что исходным сырьем являются отходы до потребления. Это значительно уменьшает потоки отходов, образующихся на предприятиях.

Следуя последним разработкам allnex, компания Sherwin Williams представила линейку гибридных покрытий Powdura® ECO. 4 Компания отмечает, что полиэфирная смола, используемая в этих покрытиях, содержит 25% переработанного пластика (rPET). В среднем один фунт порошковых покрытий содержит rPET, эквивалентный семи-десяти одноразовым бутылкам с водой, в зависимости от состава конечного продукта.

4 Компания отмечает, что полиэфирная смола, используемая в этих покрытиях, содержит 25% переработанного пластика (rPET). В среднем один фунт порошковых покрытий содержит rPET, эквивалентный семи-десяти одноразовым бутылкам с водой, в зависимости от состава конечного продукта.

Sherwin Williams рекламирует эти покрытия как простые в нанесении (более высокая эффективность переноса при первом прохождении), обладающие широкой способностью к отверждению в широком диапазоне температур и соответствующие требованиям некоторых сторонних сертификатов, которые определяют и измеряют стандарты устойчивого развития, такие как Leadership in Energy. и экологический дизайн (LEED), GreenGuard и Ассоциация производителей мебели для предприятий и организаций (BIFMA), некоммерческая организация, созданная с целью разработки добровольных стандартов, способствующих созданию безопасных условий труда).

Мемориальный институт Баттеля разработал порошковую смолу на биологической основе, отвечающую двум критериям устойчивости — возобновляемому растительному сырью и низкотемпературному отверждению. Эта полиэфирно-амидная смола содержит 85% биоосновы и способна отверждаться при температуре до 130 °C. 5

Эта полиэфирно-амидная смола содержит 85% биоосновы и способна отверждаться при температуре до 130 °C. 5

Кроме того, его алифатический химический состав обеспечивает превосходную стойкость к ультрафиолетовому излучению (УФ), что подтверждается лабораторными испытаниями (потеря глянца менее 50% за 4000 часов в ускоренных испытаниях QUV-B на погодные условия в помещении). Прототипы были представлены ограниченному числу производителей порошков для их оценки с надеждой на возможную коммерциализацию.

Большинство порошковых покрытий являются термореактивными, что составляет почти 95% рынка. Однако важно отметить, что устойчивый полимер с очень высокими эксплуатационными характеристиками составляет примерно 22% производства термопластичных порошков.

Полиамид 11, член семейства нейлоновых полимеров, получают путем полимеризации 11-аминоундекановой кислоты. Источником этой органической кислоты являются клещевины. Arkema производит этот полимер и продает его под торговой маркой Rilsan®. PA-11 используется для различных продуктов, требующих высокой производительности, включая стойки для посудомоечных машин, автозапчасти, трубопроводы для питьевой воды, уличную мебель, медицинские инструменты и наружное освещение коммерческого класса. 6

PA-11 используется для различных продуктов, требующих высокой производительности, включая стойки для посудомоечных машин, автозапчасти, трубопроводы для питьевой воды, уличную мебель, медицинские инструменты и наружное освещение коммерческого класса. 6

НИЗКОТЕМПЕРАТУРНАЯ ОТВЕРЖДЕНИЕ

Низкотемпературная отверждение — еще один поджанр экологичных продуктов. Снижение энергопотребления для отверждения покрытий снижает углеродный след и экономит эксплуатационные расходы. Крупные производители смол предлагают продукты, которые сокращают обычное время отверждения порошка с 15 до 20 минут при температуре от 190 до 200 °C до более энергоэффективных 10–15 минут при температуре от 150 до 160 °C.

Компания AkzoNobel недавно представила коллекцию полиэфирных порошковых покрытий Interpon Low-E (с низким коэффициентом излучения), которые предназначены для снижения температуры и/или времени отверждения без ущерба для качества и свойств покрытия. 7

7

Полиэфирные порошковые покрытия AkzoNobel Interpon Low-E имеют рекомендуемую температуру обжига от 150 до 170°C и отверждение от 8 до 40 минут. Используя этот диапазон, производители покрытий могут снизить потребление энергии и/или повысить производительность процесса нанесения. Это способствует снижению затрат и улучшению экологического следа. Axalta представила аналогичную линейку продуктов, основанную на полиэфирной технологии, не содержащей TGIC, под названием Alesta BE+ в Мексике в 2020 году. (бетонная арматура). 8 IFS Pureflex Fastcure представляет собой эластичный, устойчивый к коррозии однослойный термореактивный порошок НЭП со встроенной быстрой реактивностью, который позволяет специалистам по нанесению покрытий увеличить скорость линии наряду с экономией энергии за счет более низких температур печи. Этот порошок FBE превращается в гель через 2-3 секунды и отверждается всего за 12-15 секунд, в зависимости от температуры входящего бруска.

ГИПЕРПРОЧНОСТЬ

Долговечность покрытия и, следовательно, износостойкость изделия с покрытием – еще один аспект устойчивости. Необходимость обновлять или перекрашивать изделия является дорогостоящей, трудоемкой и может включать в себя наносимые в полевых условиях покрытия с высоким содержанием летучих органических соединений.

Необходимость обновлять или перекрашивать изделия является дорогостоящей, трудоемкой и может включать в себя наносимые в полевых условиях покрытия с высоким содержанием летучих органических соединений.

Кроме того, если повреждение покрытия (например, сильная коррозия) приводит к неработоспособности элемента, стоимость замены и утилизации не соответствует принципам охраны окружающей среды. Индустрия порошковых покрытий признает это и разработала технологию, которая значительно увеличивает срок службы покрытия.

Двумя наиболее распространенными порошковыми подходами к долговечности покрытия являются УФ-стойкость и коррозионная стойкость. Технология сверхпрочного порошкового покрытия имеет хорошие возможности для выхода на рынок высокоэффективной архитектуры для небоскребов и других монументальных строительных изделий.

Архитектурный рынок Северной Америки соблюдает спецификации AAMA: 2603 (срок службы во Флориде один год), 2604 (срок службы во Флориде пять лет) и 2605 (срок службы во Флориде более 10 лет).

Порошковые покрытия, соответствующие спецификации AAMA 2604, существуют уже несколько десятилетий и имеют безупречную репутацию в полевых условиях. Обычно они основаны на «сверхпрочных» полиэфирных связующих в сочетании с высокоэффективными пигментами, наполнителями и добавками. Сверхпрочные твердые полиэфирные смолы основаны на изофталевой кислоте и соответствующих алифатических гликолях и сохраняют более 50% блеска с минимальным изменением цвета после пяти лет воздействия в южной Флориде. 9

Порошковые покрытия, отвечающие более строгим требованиям AAMA 2605, недавно были коммерциализированы и набирают обороты на архитектурном рынке. Эти порошки основаны на фторполимерных связующих и могут храниться до 20 лет в средах с интенсивным ультрафиолетовым излучением, таких как южная Флорида.

Лидерами в этой области являются IFS Coatings, PPG, Axalta, ProTech и AkzoNobel. Использование порошковых покрытий AAMA 2605 рекламировалось в известных строительных проектах, включая PNC Plaza в Питтсбурге (PPG Coraflon), 55 Hudson Yards (PPG Coraflon) и 10 и 30 Hudson Yards (AkzoNobel Fluoromax) на Манхэттене.

Технология порошкового покрытия, соответствующая стандарту AAMA 2605, основана на запатентованной технологии смолы FEVE (фторэтиленвиниловый эфир), разработанной AGC Chemicals America. Эти смолы, получившие название Lumiflon®, представляют собой фторполимеры с гидроксильными функциональными группами и обычно отверждаются алифатическими блокированными изоцианатными сшивающими агентами, обычно используемыми в полиуретановых порошковых покрытиях.

С помощью этой фторполимерной связующей системы можно получить множество цветов покрытия, глянца и профилей поверхности, включая атласы, глянец и текстуры, чтобы удовлетворить взыскательные взгляды инженеров-архитекторов.

ДРУГИЕ ТЕХНОЛОГИЧЕСКИЕ ТЕНДЕНЦИИ В ПОРОШКОВЫХ ПОКРЫТИЯХ

Несколько новых разработок появляются в спектре технологий порошковых покрытий. Неожиданный сдвиг в использовании отвердителей произошел в основном из-за трудностей с цепочкой поставок. Новые подходы к эффективности противомикробных препаратов продолжают развиваться, поскольку компании пытаются помочь производителям опережать опасения по поводу распространения инфекционных вирусов.

В исследовательских лабораториях университетов были разработаны новые методы связывания пигментов со специальными эффектами с порошковыми покрытиями. Методы приборостроения продолжают развиваться с развитием инноваций в характеристиках профиля поверхности. Технологии управления оборудованием для нанесения порошка были усовершенствованы благодаря использованию более сложного программного обеспечения для точной настройки параметров нанесения.

ИЗМЕНЕНИЕ ТЕХНОЛОГИИ ПОЛИЭФИРНЫХ ОТВЕРДИТЕЛЕЙ

Текущая техническая тенденция в отрасли связана с переходом на сшивающие агенты, используемые для отверждения полиэфирных порошковых покрытий. TGIC был преобладающим отвердителем для полиэфирных порошковых покрытий с 1970-х годов.

Primid® XL-552 был представлен компанией Rohm & Haas в 1980-х годах в качестве альтернативы TGIC. Химически этот материал представляет собой бета-гидроксиалкиламид и поэтому обычно упоминается как НАА. Порошки с использованием этого сшивающего агента также описываются как «полиэфиры, не содержащие TGIC».

HAA потребовалось некоторое время, чтобы получить признание в пороховой промышленности. Однако переломный момент произошел в начале 1990-х годов, когда зарождающийся Европейский союз определил TGIC как потенциальный мутаген и потребовал новой маркировки продуктов, его содержащих. Это строгое требование к маркировке, включая изображение черепа и скрещенных костей, побудило европейских производителей порошков перейти от систем отверждения полиэстера с TGIC на HAA.

В Северной Америке все было по-другому. Ни EPA, ни OSHA не требовали такой маркировки, как и штат Калифорния. Следовательно, TGIC продолжала удерживать львиную долю рынка в Соединенных Штатах.

Полиэфирные порошки на основе HAA проникли на рынок в основном через многонациональных производителей порошковых покрытий, часто как часть их глобальных платформ порошковых покрытий. В других случаях изменение было вызвано улучшенной эффективностью переноса при первом прохождении, наблюдаемой с полиэфирами HAA. В нескольких отдельных случаях это было связано с требованиями к контакту с пищевыми продуктами.

В последнее время темпы перехода от TGIC к HAA ускорились. Отчасти это связано с нехваткой поставок TGIC, большая часть которых производится в Китае. Две производственные площадки TGIC недавно приостановили производство из-за государственных проверок соблюдения экологических норм.

Это сократило поставки TGIC, что, в свою очередь, побудило производителей порошков перейти на полиэфирные порошки на основе HAA. Анализ рынка PCR Group за 2019 год показал, что доля порошков HAA в Северной Америке составляет ничтожные 3,2% по сравнению с солидной долей TGIC на рынке порошков в 43,5%. 10

Текущая доля рынка порошков HAA в Северной Америке оценивается в 5,7% и растет за счет полиэфиров TGIC. Ожидается, что эта тенденция сохранится в течение 2021 года9.0003

АНТИМИКРОБНЫЕ ПОКРЫТИЯ

Пандемия COVID-19 привлекла повышенное внимание к технологии материалов, позволяющих создавать гигиеничные поверхности. Несколько организаций лихорадочно ищут решение, чтобы остановить распространение нового коронавируса.

Industrial Engineering Chemical Research Journal сообщает, что ученые из Китая и из Университета Западного Онтарио разработали усовершенствованный метод использования ионов серебра для уничтожения инфекционных микробов, включая новый коронавирус. 11

Их метод включает химическое связывание наночастиц серебра с тройными цеолитами Ag, Cu и Zn с использованием альфа-липоевой кислоты, а затем инкапсулирование гидрофильными полимерами. Они утверждают, что эта комбинация контролирует высвобождение ионов серебра и тем самым значительно увеличивает продолжительность действия, обеспечиваемого ионами серебра. Они предлагают данные испытаний, которые показывают 99,99% уничтожения различных бактерий после 1200 протираний чистящим раствором.

Поднимая планку еще выше, компания Keyland Polymer разработала специальное противомикробное покрытие, которое является не только порошковым покрытием, но и может отверждаться в течение нескольких минут при температуре от 100 до 125°C, поскольку оно основано на технологии УФ-отверждаемого порошка. 12

12

В отличие от термореактивных порошков, технология УФ-отверждаемого порошкового покрытия отделяет фазу расплава от фазы отверждения, что позволяет формировать равномерную пленку до того, как начнется реакция сшивания.

Эта технология, получившая название UVMax® Defender, обеспечивает дополнительное противомикробное защита всей линейки УФ-отверждаемых порошковых покрытий Keyland Polymer. В этих продуктах используется технология с ионами серебра, и сторонние испытания показали, что размножение микробов кишечной палочки и стафилококка сократилось более чем на 99,99% с этими покрытиями.

UVMax Defender можно использовать на пластиковых, композитных, древесноволокнистых плитах средней плотности (МДФ), деревянных и металлических подложках и идеально подходит для здравоохранения, общественного транспорта, гостиничного бизнеса, образования, общественного питания, потребительских товаров или других продуктов с покрытием, на которых вредны бактерии. может быть преобладающим.

СВЯЗАННЫЕ МЕТАЛЛИЧЕСКИЕ ПОРОШКИ

В 2020 году журнал Progress in Organic Coatings опубликовал статью, в которой подробно описан новый метод связывания металлических частиц, таких как чешуйки алюминия, с порошковыми покрытиями. 13 В концепции связанных металлов нет ничего нового, но эти исследователи из Китая и Западного Онтарио предлагают новый поворот.

Они разработали метод, использующий микроволновую энергию вместо тепла, выделяемого при высокоинтенсивном механическом перемешивании, для сплавления металлических частиц с органическим порошковым покрытием.

Они утверждают, что микроволновый процесс выполняет свою работу при значительно более низкой температуре (<80 °C), чем традиционный метод, который может приблизиться к Tg (температура перехода) связующего порошкового покрытия, обычно в диапазоне от 85 до 90 °С.

Кроме того, они утверждают, что их метод обеспечивает более высокую степень связывания. Будет интересно посмотреть, как эти пионеры подходят к коммерциализации этого типа процесса в производственных масштабах.

ПРИБОРЫ И ИСПЫТАНИЯ

AkzoNobel и BYK-Gardner объединили усилия для решения сложной проблемы, стоящей перед отраслью порошковых покрытий, — количественного определения текстуры поверхности. Это партнерство привело к разработке Spectro2Profiler, который точно и последовательно измеряет текстурированную поверхность порошкового покрытия. 14

До сих пор это эстетическое свойство можно было качественно описать только посредством визуального осмотра. Spectro2profiler может измерять цвет, блеск и трехмерную топографию текстуры поверхности.

Компания BYK-Gardner поясняет, что в спектрофотометре spectro2profiler используется окружное освещение под углом 45° с обзором под углом 0°. Круговое освещение необходимо для получения воспроизводимых результатов измерений на текстурированных поверхностях.

Очень большая точка измерения с однородным освещением гарантирует высокую надежность и репрезентативность показаний. Это звучит как переломный момент в характеристике внешнего вида текстурированных порошковых покрытий.

Компания Defelsko разработала прибор PosiTector Gage Body нового поколения. Это крупное новшество имеет множество новых функций, таких как ударопрочный цветной сенсорный экран большего размера с диагональю 2,8 дюйма и переработанная клавиатура для быстрой навигации по меню, которая может включать сенсорную клавиатуру для быстрого переименования пакетов, добавления заметок и т. д.

Этот продукт нового поколения более удобен для пользователя благодаря функции справки в программном обеспечении, которая объясняет пункты меню нажатием кнопки, а обновленный стилизованный пользовательский интерфейс сохраняет ту же знакомую структуру меню для удобной навигации по меню одной рукой с помощью или без перчаток.

Кроме того, долговечность была повышена благодаря защищенному от непогоды, пыли и воды корпусу со степенью защиты IP65 и амортизирующему резиновому чехлу, идеально подходящему для самых суровых условий окружающей среды, включая неожиданный ливень.

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ ДЛЯ ОБОРУДОВАНИЯ ДЛЯ НАНЕСЕНИЯ

Производители оборудования для нанесения порошковых покрытий представили более сложное программное обеспечение для управления нанесением покрытий в виде удобных приложений. Система OptiStar® 4.0 компании GEMA контролирует важные параметры покрытия, такие как пневматические и электростатические параметры.

Система OptiStar® 4.0 компании GEMA контролирует важные параметры покрытия, такие как пневматические и электростатические параметры.

Доступ к этим соответствующим данным о покрытии можно получить на мобильном устройстве с помощью приложения Electrostatic App компании. Более того, его технология DVC обеспечивает точный и воспроизводимый выход порошка и обеспечивает постоянную толщину пленки. Наконец, программное обеспечение GEMA PCC и SuperCorona улучшает проникновение, уменьшает обратную ионизацию, «апельсиновую корку» и кадрирование изображения.

Компания Nordson недавно представила новое программное обеспечение для управления приложениями, получившее название Encore® Engage. Он оснащен понятным 15-дюймовым сенсорным экраном с современной графикой и интуитивно понятной навигацией с использованием символов.

Кроме того, функция управляемых рецептов обеспечивает пошаговую навигацию с предустановленными параметрами, помогая операторам уверенно создавать новые рецепты. Видеоуроки и пошаговые инструкции обеспечивают более наглядное представление ключевой информации и предоставляют дополнительную поддержку при выполнении важных задач. Для операторов по всему миру Encore Engage® включает несколько вариантов языка экрана, а его интерфейс контроллера обеспечивает удобную навигацию и обеспечивает функциональность промышленного Интернета вещей (IIoT)/Industry 4.0 для нанесения порошкового покрытия.

Видеоуроки и пошаговые инструкции обеспечивают более наглядное представление ключевой информации и предоставляют дополнительную поддержку при выполнении важных задач. Для операторов по всему миру Encore Engage® включает несколько вариантов языка экрана, а его интерфейс контроллера обеспечивает удобную навигацию и обеспечивает функциональность промышленного Интернета вещей (IIoT)/Industry 4.0 для нанесения порошкового покрытия.

Компания Parker Ionics сосредоточилась на улучшении своей эксклюзивной технологии управления оружием Pulse-Power. Его новая система нанесения порошка GX8500A оснащена запатентованной 3G технологией коронарной зарядки Super Pulse Power, которая обеспечивает превосходную эффективность переноса с первого прохода на всех формах и подложках.

Кроме того, это полностью цифровое устройство с простым управлением и поддержкой 250 рецептов. Паркер объясняет, что GX8500A отлично подходит для покрытия ящиков, колес, труб, МДФ и профилей и что он обладает самой высокой эффективностью переноса в отрасли, что приводит к снижению эксплуатационных расходов.

Динамичная индустрия порошковых покрытий выходит из застоя 2020 года, внедряя инновации и технологии, меняющие правила игры, чтобы повысить производительность, стабильность и надежность отделки, которую она обеспечивает для множества долговечных продуктов.

Ссылки

- Исследовательская группа порошковых покрытий. Рынок порошковых покрытий, внутренний отчет, февраль 2021 г.

- Грант, Митчелл. Условия устойчивого инвестирования: устойчивость. Инвестопедия. Обновлено 13 октября 2020 г. https://www.investopedia.com/terms/s/sustainability.asp (по состоянию на 6 мая 2021 г.).

- Веб-сайт Allnex Coatings Resins. https://allnex.com/en/technologies/powder-coating-resins (по состоянию на 6 мая 2021 г.).

- Компания Шервина Уильямса. Порошковые покрытия Powdura ECO | General Industrial Coatings, https://industrial.sherwin-williams.com/content/sherwin-williams/pcg/industrial-sw-com/na/us/en/general-industrial/productsby-industry/product-resources/ powdura-eco.

html (по состоянию на 6 мая 2021 г.).

html (по состоянию на 6 мая 2021 г.). - Биллер, К.М. Последние достижения в технологии порошковых покрытий на основе ио: улучшение стойкости к низким температурам и на открытом воздухе. Представлено на выставке Advanced Coatings Technology 2018, Сосновец, Польша.

- Сайт Аркема. Рилсан ® — Полиамид 11. https://www.arkema.com/global/en/products/product-finder/product/technicalpolymers/rilsan-family-products/rilsan-pa11/ (по состоянию на 6 мая , 2021).

- Веб-сайт AkzoNobel. Interpon Low-E: полиэфирное порошковое покрытие с низкой степенью отверждения | Интерпон, https://www.interpon.com/gl/article/interpon-low-e-low-cure-polyester-powdercoating (по состоянию на 6 мая 2021 г.).

- Веб-сайт IFS Coatings. Функциональное порошковое покрытие IFS Pureflex. https://www.ifscoatings.com/content/ifspowder-products/sureflex-fbe-for-rebar/ (по состоянию на 6 мая 2021 г.

Ионизированные молекулы воздуха заряжают частицы краски при движении наверх в специальной печи, куда помещают окрашиваемую поверхность, и формируют облако заряженных частиц. Окрашиваемая поверхность, обладающая нейтральным зарядом, покрывается слоем заряженных частиц. В этом случае предварительного нагревания окрашиваемой поверхности не требуется. Эта технология подходит для окрашивания небольших и простых по форме объектов.

Ионизированные молекулы воздуха заряжают частицы краски при движении наверх в специальной печи, куда помещают окрашиваемую поверхность, и формируют облако заряженных частиц. Окрашиваемая поверхность, обладающая нейтральным зарядом, покрывается слоем заряженных частиц. В этом случае предварительного нагревания окрашиваемой поверхности не требуется. Эта технология подходит для окрашивания небольших и простых по форме объектов. Нанесение краски с помощью пламени также подходит для больших или закрепленных объектов.

Нанесение краски с помощью пламени также подходит для больших или закрепленных объектов. Окрашиваемая поверхность не нуждается в предварительной обработке, однако дополнительная подготовка поверхности (например, обработка фосфатом железа для стали, фосфатом цинка для гальванических элементов или стали и фосфатом хрома для алюминиевых поверхностей) заметно улучшает качество порошкового покрытия.

Окрашиваемая поверхность не нуждается в предварительной обработке, однако дополнительная подготовка поверхности (например, обработка фосфатом железа для стали, фосфатом цинка для гальванических элементов или стали и фосфатом хрома для алюминиевых поверхностей) заметно улучшает качество порошкового покрытия.

Получив положительный заряд от высоковольтного источника, частицы порошка налипают на поверхности отрицательно заряженного металлоизделия. Это позволяет обеспечить равномерность распределения материала и исключить стекание или осыпание. Не прилипший порошок собирается и используется повторно.

Получив положительный заряд от высоковольтного источника, частицы порошка налипают на поверхности отрицательно заряженного металлоизделия. Это позволяет обеспечить равномерность распределения материала и исключить стекание или осыпание. Не прилипший порошок собирается и используется повторно.

д., для перемещения материалов, загрузки и разгрузки грузовиков.

д., для перемещения материалов, загрузки и разгрузки грузовиков. html (по состоянию на 6 мая 2021 г.).

html (по состоянию на 6 мая 2021 г.).