Прочность бетона — таблица определения класса

Дата публикации: 17.02.2021

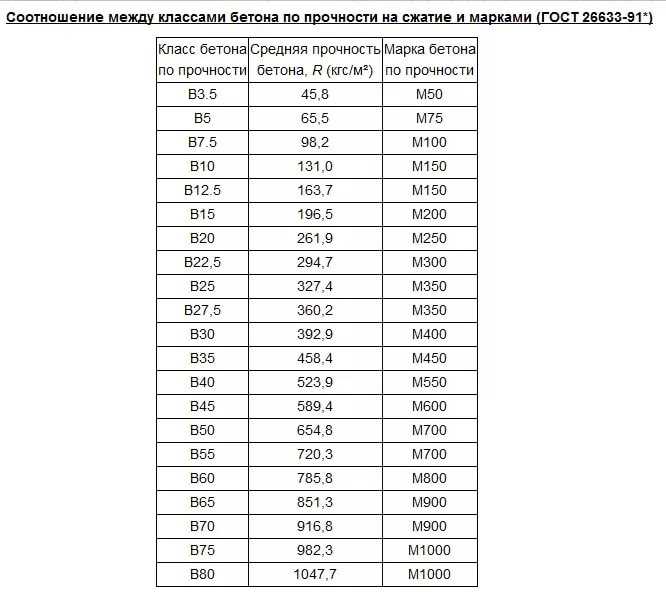

Согласно действующему техническому регламенту — ГОСТ 26633-2015 тяжелые бетоны классифицируются по следующим показателям:

- прочности, от В7,5 до В120;

- морозостойкости, от F50 до F1000;

- водонепроницаемости от W2 до W20;

- истираемости: G1, G2, G3.

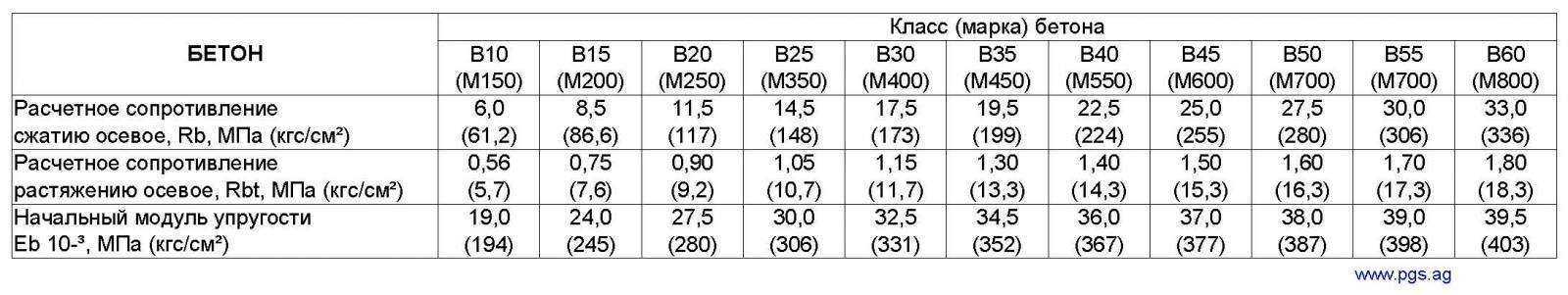

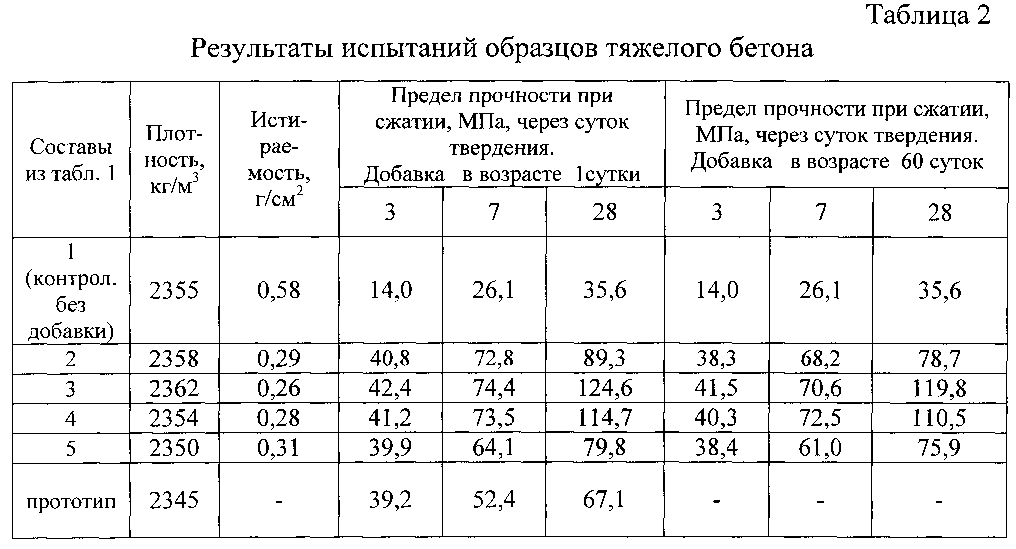

Основной характеристикой тяжелого бетона является показатель прочности бетонных кубиков в МПа, принятый с коэффициентом 0,95, учитывающим возможную неоднородность образцов одной партии — класс прочности бетона на сжатие В.

Класс прочности бетона на сжатие В — средняя величина, полученная в результате испытания партии кубических образцов из одной партии. На сжатие испытываются от 2 до 6 бетонных кубиков со стороной 10, 15 (базовый размер), 20, 25 и 30 см (ГОСТ 10180-2012). Подготовленные к испытаниям образцы должны укладываться в поверенные формы и твердеть при стандартных величинах температуры 20°С ±3°С и относительной влажности — 95% ±5% в течение 28 суток.

Прочность каждого образца при испытаниях на сжатие рассчитывается с точностью до 0,1 МПа с учетом величины разрушающей нагрузки, опорной площади образца и масштабного коэффициента, приводящего фактический размер образца к базовому. Фактическую прочность бетона всей партии определяют, как среднюю прочность серии единичных образцов одной партии с учетом коэффициента вариации показателя прочности.

Класс бетона по прочности на сжатие | Средняя прочность бетона, кг/см2 с учетом коэффициента вариации 13,5%, |

В7,5 | 98,2 |

В10 | 131,0 |

В12,5 | 163,7 |

В15 | 196,5 |

В20 | 261,9 |

В22,5 | 294,4 |

В25 | 327,4 |

В30 | 392,9 |

В35 | 458,4 |

В40 | 523,9 |

В45 | 589,4 |

В50 | 654,8 |

В55 | 720,3 |

В60 | 785,8 |

На сферу использования тяжелого бетона в первую очередь влияет его прочность, например:

- B7,5 используется в качестве подготовок автомобильных дорог, для устройства фундаментов с малой нагрузкой, отмосток зданий, парковых дорожек, стяжек пола;

- B15 — B22,5 предназначены для устройства монолитных фундаментов и перекрытий, зданий нормальной этажности, бетонирования подпорных стенок;

- B25 — B30 — предназначены для устройства ответственных конструкций, в т.

ч. ростверков и фундаментов, несущих конструкций монолитного каркаса, ванн бассейнов, емкостных сооружений;

ч. ростверков и фундаментов, несущих конструкций монолитного каркаса, ванн бассейнов, емкостных сооружений; - B35 — B60 — предназначены объектов транспортного и гидротехнического строительства оборонного назначения, сооружений башенного типа, атомных электростанций и др.

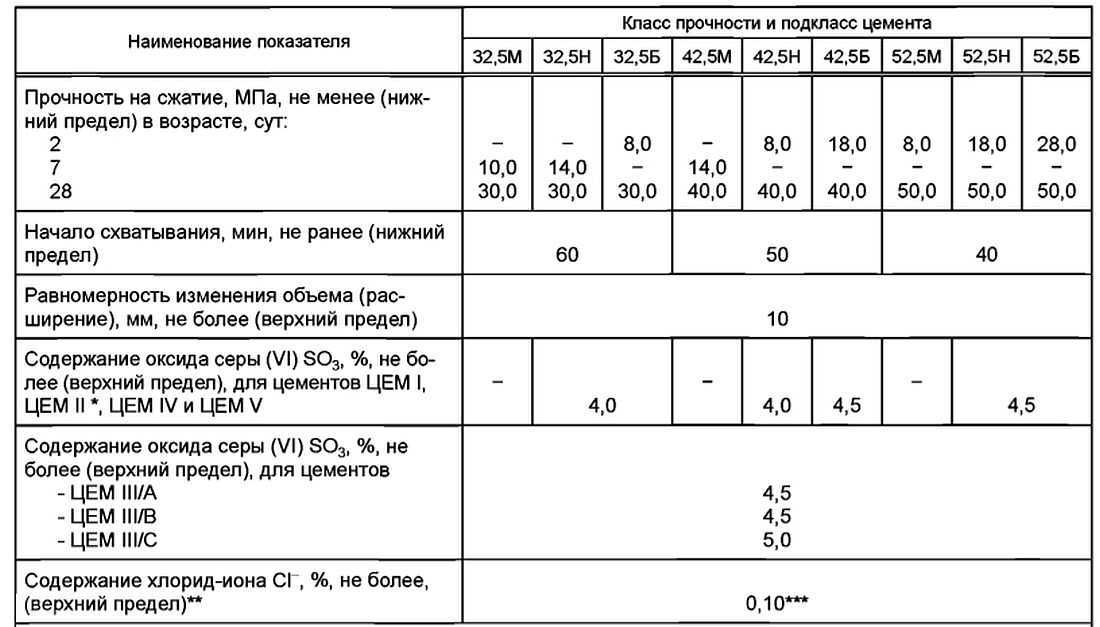

Прочностные показателя тяжелого бетона зависят преимущественно от соотношения в его составе ингредиентов:

- цемента;

- крупного заполнителя — известкового, гравийного или гранитного щебня;

- мелкого заполнителя — речного или карьерного песка, очищенных от ильных и глинистых примесей.

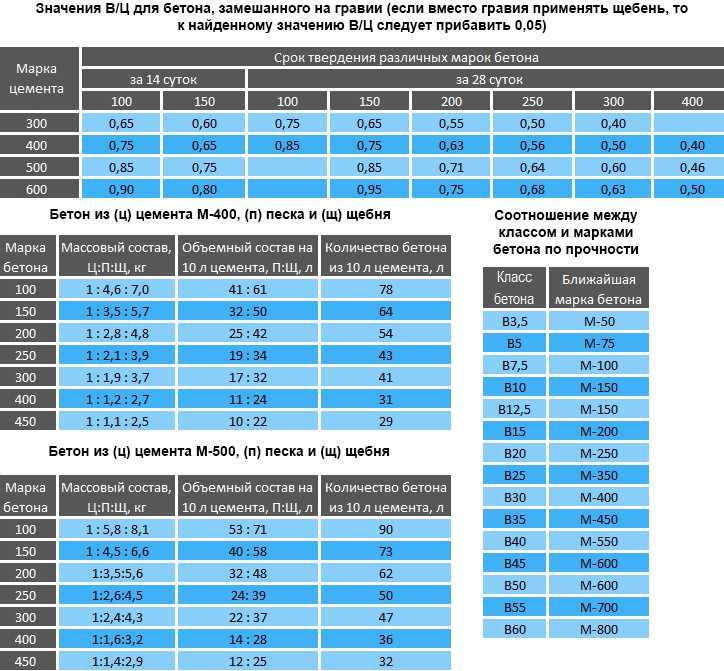

Так в бетоне класса В7,5 соотношение цемента, песка и щебня 1:4,6:7,0 трансформируется в 1:0,8:2,0 для бетона класса В60, причем если в малопрочном бетоне можно использовать известковый щебень и стандартный песок, то для изготовления бетона высокой прочности необходим только гранитный щебень и обогащенный песок.

Другие статьи по теме:

Набор прочности бетоном | Какой бетон нужен для фундамента | Что такое тощий бетон? |

таблица на сжатие по классам в МПа, от чего зависит

Прочность – это техническая характеристика, по которой определяется способность выдерживать механические или химические воздействия. Для каждого этапа строительства требуются материалы с разными свойствами. Для заливки фундамента здания и возведения стен применяется бетон разных классов. Если использовать материал с низким прочностным показателем для строительства конструкций, которые будут подвергаться значительным нагрузкам, то это может привести к растрескиванию и разрушению всего объекта.

Для каждого этапа строительства требуются материалы с разными свойствами. Для заливки фундамента здания и возведения стен применяется бетон разных классов. Если использовать материал с низким прочностным показателем для строительства конструкций, которые будут подвергаться значительным нагрузкам, то это может привести к растрескиванию и разрушению всего объекта.

Оглавление:

- От чего зависит значение прочности?

- Способы проверки качества бетона

- График набора прочности

- Маркировка растворов

Как только в сухую смесь добавляется вода, в ней начинается химический процесс. Скорость его протекания может увеличиваться или уменьшаться из-за многих факторов, например, температуры или влажности.

Что влияет на прочность?

На показатель оказывают влияние следующие факторы:

- количество цемента;

- качество смешивания всех компонентов бетонного раствора;

- температура;

- активность цемента;

- влажность;

- пропорции цемента и воды;

- качество всех компонентов;

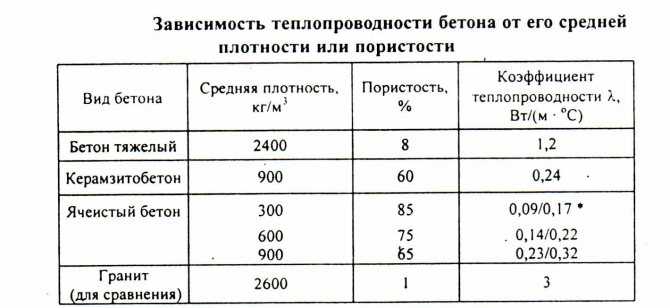

- плотность.

Также он зависит количества времени, которое прошло с момента заливки, и использовалось ли повторное вибрирование раствора. Наибольшее влияние оказывает активность цемента: чем она выше, тем больше получится прочность.

От количества цемента в смеси также зависит прочность. При повышенном содержании он позволяет увеличить ее. Если же использовать недостаточное количество цемента, то свойства конструкции заметно снижаются. Увеличивается этот показатель лишь до достижения определенного объема цемента. Если засыпать больше нормы, то бетон может стать слишком ползучим и дать сильную усадку.

В растворе не должно быть слишком много воды, так как это приводит к появлению в нем большого количества пор. От качества и свойств всех компонентов напрямую зависит прочность. Если для замешивания использовались мелкозернистые или глинистые наполнители, то она снизится. Поэтому рекомендуется подбирать компоненты с крупными фракциями, так как они значительно лучше скрепляются с цементом.

От однородности замешанной смеси и применения виброуплотнения зависит плотность бетона, а от нее – прочность. Чем он плотнее, тем лучше скрепились между собой частицы всех компонентов.

Способы определения прочности

По прочности на сжатие узнаются эксплуатационные характеристики сооружения и возможные на него нагрузки. Вычисляется этот показатель в лабораториях на специальном оборудовании. Используются контрольные образцы, сделанные из того же раствора, что и отстроенное сооружение.

Также вычисляют ее на территории строящегося объекта, узнать можно разрушаемым или неразрушаемым способами. В первом случае либо разрушается сделанная заранее контрольная проба в виде куба со сторонами 15 см, либо с помощью бура из конструкции берется образец в виде цилиндра. Бетон устанавливается в испытательный пресс, где на него оказывается постоянное и непрерывное давление. Его увеличивают до тех пор, пока проба не начнет разрушаться. Показатель, полученный во время критической нагрузки, применяется для определения прочности.

Для проверки бетона неразрушаемым способом используется специальное оборудование. В зависимости от типа приборов он делится на следующие:

- ультразвуковой;

- ударный;

- частичное разрушение.

При частичном разрушении на бетон оказывают механическое воздействие, из-за чего он частично повреждается. Провести проверку прочности в МПа этим методом можно несколькими способами:

- отрывом;

- скалыванием с отрывом;

- скалыванием.

В первом случае к бетону на клей крепится диск из металла, после чего его отрывают. То усилие, которое потребовалось для его отрыва, и используется для вычисления.

Метод скалывания – разрушение скользящим воздействием со стороны ребра всего сооружения. В момент разрушения регистрируется значение приложенного давления на конструкцию.

Второй способ – скалывание с отрывом – показывает наилучшую точность по сравнению с отрывом или скалыванием. Принцип действия: в бетоне закрепляются анкера, которые впоследствии отрываются от него.

Принцип действия: в бетоне закрепляются анкера, которые впоследствии отрываются от него.

Определение прочности бетона ударным методом возможно следующими путями:

- ударный импульс;

- отскок;

- пластическая деформация.

В первом случае фиксируется количество энергии, создаваемой в момент удара по плоскости. Во втором способе определяется величина отскока ударника. При вычислении методом пластической деформации используются приборы, на конце которых расположены штампы в виде шаров или дисков. Ими ударяют о бетон. По глубине вмятины вычисляются свойства поверхности.

Метод с помощью ультразвуковых волн не является точным, так как результат получается с большими погрешностями.

Набор прочности

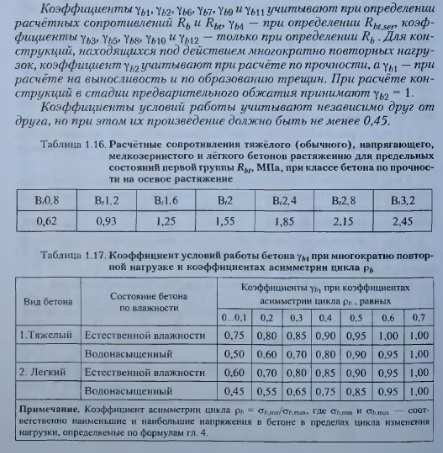

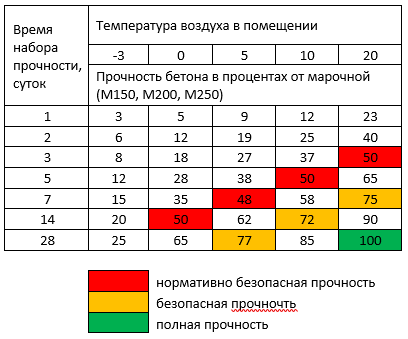

Чем больше прошло времени после заливки раствора, тем выше стали его свойства. При оптимальных условиях бетон набирает прочность на 100 % на 28-ой день. На 7-ой день этот показатель составляет от 60 до 80 %, на 3-ий – 30 %.

Рассчитать приблизительное значение можно по формуле: Rb(n) = марочная прочность*(lg(n)/lg(28)), где:

- n – количество дней;

- Rb(n) – прочность на день n;

- число n не должно быть меньше трех.

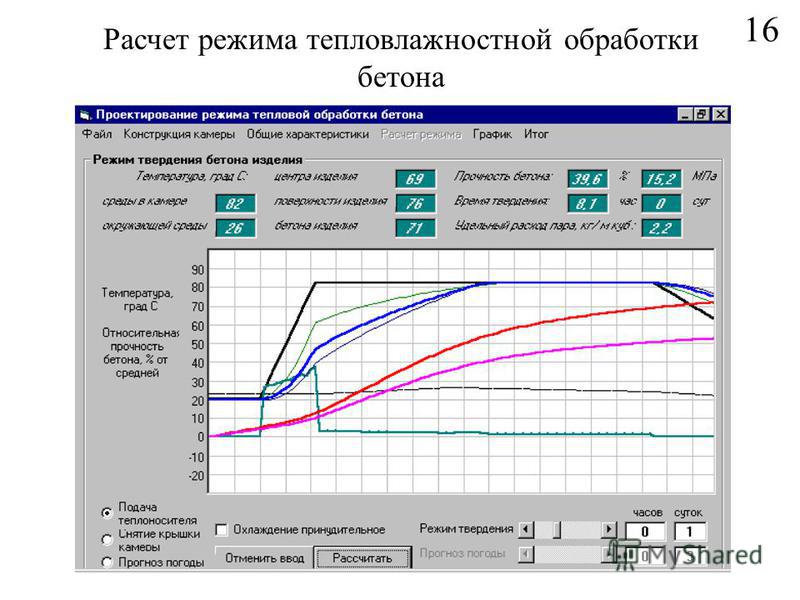

Оптимальной температурой является +15-20°C. Если она значительно ниже, то для ускорения процесса затвердения необходимо использовать специальные добавки или дополнительный обогрев оборудованием. Нагревать выше +90°C нельзя.

Поверхность должна быть всегда влажной: если она высохнет, то перестает набираться прочность. Также нельзя допускать замерзания. После полива или нагрева бетон снова начнет повышать свои прочностные характеристики на сжатие.

График, показывающий, сколько времени требуется для достижения максимального значения при определенных условиях:

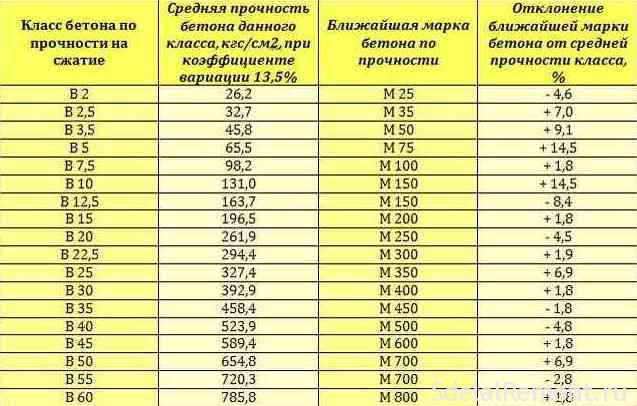

Марка по прочности на сжатие

Класс бетона показывает, какую максимальную нагрузку в МПа он выдерживает. Обозначается буквой В и цифрами, например, В 30 означает, что куб со сторонами 15 см в 95% случаев способен выдержать давление 25 МПа. Также прочностные свойства на сжатие разделяют по маркам – М и цифрами после нее (М100, М200 и так далее). Эта величина измеряется в кг/см2. Диапазон значений марки по прочности – от 50 до 800. Чаще всего в строительстве применяются растворы от 100 и до 500.

Также прочностные свойства на сжатие разделяют по маркам – М и цифрами после нее (М100, М200 и так далее). Эта величина измеряется в кг/см2. Диапазон значений марки по прочности – от 50 до 800. Чаще всего в строительстве применяются растворы от 100 и до 500.

Таблица на сжатие по классам в МПа:

| Класс (число после буквы – это прочность в МПа) | Марка | Средняя прочность, кг/см2 |

| В 5 | М75 | 65 |

| В 10 | М150 | 131 |

| В 15 | М200 | 196 |

| В 20 | М250 | 262 |

| В 30 | М450 | 393 |

| В 40 | М550 | 524 |

| В 50 | М600 | 655 |

М50, М75, М100 подходят для строительства наименее нагружаемых конструкций. М150 обладает более высокими прочностными характеристиками на сжатие, поэтому может применяться для заливки бетонных стяжек пола и сооружения пешеходных дорог. М200 используется практически во всех типах строительных работ – фундаменты, площадки и так далее. М250 – то же самое, что и предыдущая марка, но еще выбирается для межэтажных перекрытий в зданиях с малым числом этажей.

М200 используется практически во всех типах строительных работ – фундаменты, площадки и так далее. М250 – то же самое, что и предыдущая марка, но еще выбирается для межэтажных перекрытий в зданиях с малым числом этажей.

М300 – для заливки монолитных оснований, изготовления плит перекрытий, лестниц и несущих стен. М350 – опорные балки, фундамент и плиты перекрытий для многоэтажных зданий. М400 – создание ЖБИ и зданий с повышенными нагрузками, М450 – плотины и метро. Марка меняется в зависимости от количества содержащегося в нем цемента: чем больше его, тем она выше.

Чтобы перевести марку в класс, используется следующая формула: В = М*0,787/10.

Перед сдачей в эксплуатацию любого здания или другого сооружения из бетона оно обязательно должно быть проверено на прочность.

Прочность бетона на сжатие — испытание куба, процедура, результаты

Прочность бетона на сжатие куба дает представление обо всех характеристиках бетона. По этому единственному испытанию судят о том, было ли бетонирование выполнено должным образом или нет. Прочность бетона на сжатие для общего строительства варьируется от 15 МПа (2200 фунтов на квадратный дюйм) до 30 МПа (4400 фунтов на квадратный дюйм) и выше в коммерческих и промышленных сооружениях.

По этому единственному испытанию судят о том, было ли бетонирование выполнено должным образом или нет. Прочность бетона на сжатие для общего строительства варьируется от 15 МПа (2200 фунтов на квадратный дюйм) до 30 МПа (4400 фунтов на квадратный дюйм) и выше в коммерческих и промышленных сооружениях.

Прочность бетона на сжатие зависит от многих факторов, таких как водоцементное отношение, прочность цемента, качество бетонного материала, контроль качества при производстве бетона и т. д.

Испытание на прочность при сжатии проводят либо на кубе, либо на цилиндре. Различные стандартные коды рекомендуют бетонный цилиндр или бетонный куб в качестве стандартного образца для испытания. Американское общество по испытанию материалов ASTM C39/C39M предлагает стандартный метод испытаний на прочность на сжатие цилиндрических образцов бетона.

Содержание:

- Определение прочности на сжатие

- Формула прочности на сжатие

- Процедура: Испытание бетонных кубов на прочность на сжатие

- Устройство для бетонного куба

- Приготовление бетонного куба.

Расчеты прочности на сжатие

Расчеты прочности на сжатие- Отчеты об испытаниях куба

- Результаты испытаний бетона кубом

- Прочность бетона на сжатие в зависимости от возраста

- Прочность бетона различных марок на сжатие через 7 и 28 дней

- Некоторые факты об испытании прочности бетона без трещин и прогибов. Материал при сжатии имеет тенденцию к уменьшению размера, а при растяжении размер удлиняется. Формула прочности на сжатие

Формула прочности на сжатие для любого материала представляет собой нагрузку, приложенную в точке разрушения к площади поперечного сечения поверхности, к которой приложена нагрузка.

Прочность на сжатие = нагрузка / площадь поперечного сечения

Процедура: испытание бетонных кубов на прочность на сжатиеиспользуется размер агрегата. Для большинства работ обычно используются кубические формы размером 15см х 15см х 15см.

Этот бетон заливается в форму и соответствующим образом прогревается, чтобы не было пустот.

Через 24 часа формы удаляют, а образцы для испытаний помещают в воду для отверждения. Верхняя поверхность этих образцов должна быть ровной и гладкой. Это делается путем нанесения цементной пасты и ее равномерного распределения по всей площади образца.

Через 24 часа формы удаляют, а образцы для испытаний помещают в воду для отверждения. Верхняя поверхность этих образцов должна быть ровной и гладкой. Это делается путем нанесения цементной пасты и ее равномерного распределения по всей площади образца.Эти образцы испытываются на машине для испытаний на сжатие после семи дней отверждения или 28 дней отверждения. Нагрузку следует прикладывать постепенно со скоростью 140 кг/см2 в минуту, пока образец не разрушится. Нагрузка при разрушении, деленная на площадь образца, дает прочность бетона на сжатие.

Ниже приведены процедура для проверки прочности сжатия бетонных кубиков Устройство для теста на бетонное кубТестирование сжатия. изготовлены из того же бетона, который используется в полевых условиях.

Образец

6 кубиков размером 15 см Микс. M15 или выше

Смешивание бетона для кубического тестаЗамешайте бетон вручную или в лабораторном смесителе периодического действия

Замесите вручную

- Смешайте цемент и мелкий заполнитель на водонепроницаемой невпитывающей платформе, пока смесь не будет тщательно перемешана и не приобретет однородный цвет.

- Добавьте крупный заполнитель и перемешайте с цементом и мелким заполнителем, пока крупный заполнитель не будет равномерно распределен по всей партии.

- Добавьте воду и перемешайте, пока бетон не станет однородным и желаемой консистенции.

- Очистите насыпи и нанесите масло.

- Залейте бетон в формы слоями толщиной примерно 5 см.

- Уплотнить каждый слой не менее чем 35 ударами по слою с помощью трамбовочного стержня (стальной стержень диаметром 16 мм и длиной 60 см, заостренный на нижнем конце).

- Выровняйте верхнюю поверхность и загладьте ее кельмой.

Образцы для испытаний выдерживают во влажном воздухе в течение 24 часов, после чего образцы маркируют и вынимают из форм и оставляют погруженными в чистую пресную воду до тех пор, пока они не будут извлечены из них перед испытанием.

Меры предосторожности при испытанияхВоду для отверждения следует проверять каждые 7 дней, а температура воды должна быть 27+-2oC.

Процедура испытания бетонного куба

- Достаньте образец из воды после указанного времени отверждения и вытрите лишнюю воду с поверхности.

- Измерьте размер образца с точностью до 0,2 м.

- Очистите опорную поверхность испытательной машины.

- Поместите образец в машину таким образом, чтобы нагрузка прикладывалась к противоположным сторонам отлитого куба.

- Выровняйте образец по центру опорной плиты машины.

- Осторожно поверните подвижную часть рукой так, чтобы она коснулась верхней поверхности образца.

- Прилагайте нагрузку постепенно, без ударов и непрерывно со скоростью 140 кг/см 2 в минуту, пока образец не разрушится

- Запишите максимальную нагрузку и отметьте любые необычные особенности типа разрушения.

Примечание:

Минимум три образца должны быть испытаны в каждом выбранном возрасте. Если прочность любого образца отличается более чем на 15 % от средней прочности, результаты таких образцов должны быть отклонены.

Расчет прочности на сжатие Среднее значение трех образцов дает прочность бетона на раздавливание. Требования к прочности бетона.

Среднее значение трех образцов дает прочность бетона на раздавливание. Требования к прочности бетона.Размер куба = 15 см x 15 см x 15 см

Площадь образца (рассчитанная по среднему размеру образца) = 225 см =

Ожидаемая максимальная нагрузка = fck x площадь x f.s

Выбираемый диапазон …………………..

Аналогичные расчеты должны быть выполнены для прочности на сжатие в течение 28 дней

Максимальная приложенная нагрузка =………. тонов = ………….N

Прочность на сжатие = (Нагрузка в Н/ Площадь в мм 2) =……………Н/мм 2

=……………………….Н/мм 2

Отчеты о кубических испытаниях- Идентификационный знак

- Дата испытания

- Возраст образца

- Условия отверждения, включая дату изготовления образца

- Внешний вид поверхностей изломов бетона и тип разрушения, если они необычны

Средняя прочность бетонного куба на сжатие = ………….

Н/мм 2 (через 7 дней)

Н/мм 2 (через 7 дней)Средняя прочность бетонного куба на сжатие =………. Н/мм 2 (через 28 дней)

Прочность бетона на сжатие в разном возрастеПрочность бетона увеличивается с возрастом. В таблице представлена прочность бетона в разном возрасте в сравнении с прочностью через 28 суток после заливки.

9 лет0004 Strength percent 1 day 16% 3 days 40% 7 days 65% 14 days 90% 28 дней 99% .0003 Minimum compressive strength N/mm

2 at 7 daysSpecified characteristic compressive strength (N/mm 2 ) at 28 days M15 10 15 M20 13.  5

520 M25 17 25 M30 20 30 M35 23.5 35 M40 27 40 M45 30 45 45 45 45 . Прочность на сжатие бетонного куба дает представление обо всех характеристиках бетона. По этому единственному испытанию судят о том, было ли бетонирование выполнено должным образом или нет.

Какова прочность на сжатие обычно используемого бетона?

Прочность бетона на сжатие для общестроительных работ варьируется от 15 МПа (2200 фунтов на кв. дюйм) до 30 МПа (4400 фунтов на кв. дюйм) и выше в коммерческих и промышленных сооружениях.

Что такое прочность на сжатие через 7 дней и 14 дней?

Прочность на сжатие, достигаемая бетоном через 7 дней, составляет около 65%, а через 14 дней — около 90% от заданной прочности.

Какой тест наиболее подходит для определения прочности бетона?

Испытание бетонным кубом или бетонным цилиндром обычно проводят для оценки прочности бетона через 7, 14 или 28 дней заливки.

Какой размер бетонных кубиков используется для испытаний?

Для кубического испытания используются два типа образцов: кубики размером 15 см X 15 см X 15 см или 10 см X 10 см X 10 см в зависимости от размера заполнителя. Для большинства работ обычно используются кубические формы размером 15см х 15см х 15см.

Какая машина используется для испытания бетона на прочность?

Машина для испытания на сжатие используется для проверки прочности бетона на сжатие.

Какова скорость нагрузки на машину для испытаний на сжатие?

Нагрузку следует прикладывать постепенно со скоростью 140 кг/см2 в минуту, пока образец не разрушится.

Какой код ACI используется для испытаний бетона на прочность?

Американское общество по испытанию материалов ASTM C39/C39M предоставляет стандартный метод испытаний на прочность на сжатие цилиндрических бетонных образцов.

Подробнее:

- Бетон – определение, марки, компоненты, производство, строительство

- Почему мы проверяем прочность бетона на сжатие через 28 дней?

Время отверждения бетона | Powerblanket Эксперты по отверждению бетона

1 Лучший рецепт бетона Dang

1.1 Цемент

1,2 Вода

1,3 Совокупность

2 Факторы отверждения цемента

2.

1

Сколько времени требуется бетону для отверждения?

1

Сколько времени требуется бетону для отверждения?2.2 Правило «70 в 7».

3 Одеяла для отверждения бетона

3.1 Сильнее, лучше, быстрее, сильнее

Ожидание затвердевания бетона может легко испытать терпение, особенно когда вы готовы перейти к следующему этапу проекта. Однако важно помнить, что конечной целью является качество, а не быстрота. Если вы будете спешить и не дать бетону достаточно времени для того, чтобы правильно затвердеть, прежде чем позволить пешеходам или тяжелой технике пройти по недавно уложенному цементу, это может серьезно нарушить целостность бетонной плиты.

Специалисты по бетону используют «70 в 7» Правило , позволяющее узнать, достаточно ли затвердел бетон. Через 7 дней бетон достигает 70% указанной прочности на сжатие и может выдерживать большинство нагрузок.

Лучший рецепт бетона DangВы не сможете правильно вылечить бетон, если не понимаете, что это такое. Бетон состоит из трех частей: цементной смеси, воды и заполнителя. Все три работают вместе, образуя прочный и надежный бетон.

Цемент

Cement.org раскрывает подробности о том, из чего состоит цемент:

«Цемент изготавливается из тщательно контролируемой химической комбинации кальция, кремния, алюминия, железа и других ингредиентов. Обычные материалы, используемые для производства цемента , включают известняк, ракушки и мел или мергель в сочетании со сланцами, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой».

В зависимости от марки или условий заливки некоторые производители бетона включают добавки в цементную смесь, чтобы помочь бетону быстрее затвердеть или затвердеть в неблагоприятных условиях заливки, таких как холодная погода или высокая влажность.

Как правило, большинство смесей состоят из 10-15% цемента.

Как правило, большинство смесей состоят из 10-15% цемента.Вода

Отверждение бетона больше всего зависит от того, сколько воды добавлено в смесь. Слишком много воды, и бетон будет очень пористым, что приведет к растрескиванию и сколам. Недостаточно воды, и цемент и заполнитель не соединятся вместе. Высокое водоцементное отношение используется, когда бетон должен быть свежим и податливым во время отверждения. Низкое водоцементное отношение используется для повышения долговечности и имеет тенденцию к более быстрому отверждению. В зависимости от используемого заполнителя в большинстве цементных смесей используется 15-20% воды.

Если вы не заливаете бетон в холодную погоду, тип и температура воды не имеют значения. Когда важным фактором является температура, используйте горячую воду в бетонной смеси, чтобы предотвратить ее замерзание внутри бетона.

Заполнитель

Песок является наиболее распространенной формой заполнителя, хотя можно использовать почти любой камнеподобный материал, если он измельчен.

Факторы отверждения цемента Даже разбитые куски бетона отлично подходят в качестве заполнителя. При добавлении в смесь цемент и вода образуют пасту, которая связывает заполнитель вместе в процессе, известном как гидратация. После того, как все три компонента в достаточной степени перемешаны, можно заливать новообразованный бетон и приступать к его отверждению.

Даже разбитые куски бетона отлично подходят в качестве заполнителя. При добавлении в смесь цемент и вода образуют пасту, которая связывает заполнитель вместе в процессе, известном как гидратация. После того, как все три компонента в достаточной степени перемешаны, можно заливать новообразованный бетон и приступать к его отверждению.На время отверждения бетона влияют несколько факторов, в том числе:

- Пропорции смеси. Повышение отношения цемента к воде сократит время отверждения, но может снизить долговременную прочность.

- Тип используемой смеси — доступны быстротвердеющие бетонные смеси и добавки для ускоренного твердения

- Установленная прочность

- Размер и форма плиты

- Погода/температура окружающей среды — более высокие температуры сокращают начальное время схватывания бетона, но могут снизить долговременную прочность.

Сколько времени требуется для затвердевания бетона?

Бетон никогда не перестает затвердевать, а его прочность со временем только растет.

Безопасно ходить через 2-3 дня после заливки, но не следует считать «застывшим» до тех пор, пока он не затвердеет в течение как минимум недели.

Безопасно ходить через 2-3 дня после заливки, но не следует считать «застывшим» до тех пор, пока он не затвердеет в течение как минимум недели.После первоначальной укладки прочность бетона на сжатие увеличивается очень быстро в течение 3-7 дней, а затем постепенно в течение следующих 3 недель. Время отверждения бетона обычно составляет 24-48 часов, после чего бетон безопасен для обычного пешеходного движения. Через одну неделю бетон обычно достаточно затвердевает, чтобы выдерживать дальнейшее строительство, включая тяжелую технику. Считается, что бетон достигает полной прочности через 28 дней после укладки.

Правило «70 из 7»

При определении времени, необходимого для высыхания бетона, помните правило «70 из 7» : Большинство бетонных смесей достигают 70% от указанной прочности на сжатие через 7 дней. На данный момент он готов к воздействию обычного трафика.

Одеяла для отверждения бетонаК сожалению, холодная погода в зимние месяцы может серьезно замедлить время отверждения бетона и существенно задержать строительные работы.

- Смешайте цемент и мелкий заполнитель на водонепроницаемой невпитывающей платформе, пока смесь не будет тщательно перемешана и не приобретет однородный цвет.

- Некоторые факты об испытании прочности бетона без трещин и прогибов. Материал при сжатии имеет тенденцию к уменьшению размера, а при растяжении размер удлиняется. Формула прочности на сжатие

ч. ростверков и фундаментов, несущих конструкций монолитного каркаса, ванн бассейнов, емкостных сооружений;

ч. ростверков и фундаментов, несущих конструкций монолитного каркаса, ванн бассейнов, емкостных сооружений;

Расчеты прочности на сжатие

Расчеты прочности на сжатие Через 24 часа формы удаляют, а образцы для испытаний помещают в воду для отверждения. Верхняя поверхность этих образцов должна быть ровной и гладкой. Это делается путем нанесения цементной пасты и ее равномерного распределения по всей площади образца.

Через 24 часа формы удаляют, а образцы для испытаний помещают в воду для отверждения. Верхняя поверхность этих образцов должна быть ровной и гладкой. Это делается путем нанесения цементной пасты и ее равномерного распределения по всей площади образца.

Среднее значение трех образцов дает прочность бетона на раздавливание. Требования к прочности бетона.

Среднее значение трех образцов дает прочность бетона на раздавливание. Требования к прочности бетона. Н/мм 2 (через 7 дней)

Н/мм 2 (через 7 дней) 5

5

1

Сколько времени требуется бетону для отверждения?

1

Сколько времени требуется бетону для отверждения?

Как правило, большинство смесей состоят из 10-15% цемента.

Как правило, большинство смесей состоят из 10-15% цемента. Даже разбитые куски бетона отлично подходят в качестве заполнителя. При добавлении в смесь цемент и вода образуют пасту, которая связывает заполнитель вместе в процессе, известном как гидратация. После того, как все три компонента в достаточной степени перемешаны, можно заливать новообразованный бетон и приступать к его отверждению.

Даже разбитые куски бетона отлично подходят в качестве заполнителя. При добавлении в смесь цемент и вода образуют пасту, которая связывает заполнитель вместе в процессе, известном как гидратация. После того, как все три компонента в достаточной степени перемешаны, можно заливать новообразованный бетон и приступать к его отверждению. Безопасно ходить через 2-3 дня после заливки, но не следует считать «застывшим» до тех пор, пока он не затвердеет в течение как минимум недели.

Безопасно ходить через 2-3 дня после заливки, но не следует считать «застывшим» до тех пор, пока он не затвердеет в течение как минимум недели.