Гидравлические испытания трубопроводов: этапы проверок, составление акта

Гидравлические испытания трубопроводов — это комплекс мероприятий, которые могут проводиться на разных этапах эксплуатации трубопроводов, но чаще всего эти испытания выполняются сразу после прокладки коммуникации, перед её запуском. Сети, которые работают под давлением, в обязательном порядке должны проверяться (в соответствии с положениями СНиП) на различные дефекты. Это нужно для того, чтобы предотвратить возникновение аварийной ситуации.

Гидравлические испытания — это проверка состояния и работоспособности магистрали при помощи давления, превышающего рабочее

Содержание

- 1 Для чего проводят гидравлические испытания?

- 2 Особенности гидравлических испытаний

- 3 В каких условиях необходимо проводить гидравлическую проверку трубопроводов?

- 4 Последовательность проведения работ

- 5 Подготовительные работы

- 6 Испытания на прочность и герметичность

- 7 Определение дополнительного объёма воды

- 8 Составление акта

- 9 Испытания внутреннего пожарного водопровода

- 10 Испытания систем водоснабжения

- 11 Испытания систем отопления

Для чего проводят гидравлические испытания?

Во время гидравлических испытаний определяется прочность и герметичность конструкции, также определяется её объём. Подобные проверки проходят все виды трубопроводов на разных эксплуатационных этапах.

Подобные проверки проходят все виды трубопроводов на разных эксплуатационных этапах.

Существует три варианта, когда гидравлические проверки выполняются в обязательном порядке, независимо от направленности коммуникации:

- в процессе производства труб в обязательном порядке проводится проверка на качество. Также соответствующие испытания проходят прочие комплектующие к трубопроводам;

- после монтажа трубопроводной конструкции также проводят соответствующие испытания, проверяя коммуникацию на работоспособность;

- испытание трубопроводов также производится во время эксплуатации в профилактических целях.

Такие испытания способны выявить определённые несоответствия труб или комплектующих к ним со стандартами качества, прописанными в законах. Проведение проверочных мероприятий является необходимым пунктом эксплуатации оборудования, работающего под давлением.

Как правило, процедура проверки включает в себя несколько важных пунктов. Для гидравлического испытания создают экстремальные условия, чтобы точно определить надёжность трубопроводной магистрали. Проверочное давление в таком случае может быть больше обычного в 1,25–1,5 раза.

Проверочное давление в таком случае может быть больше обычного в 1,25–1,5 раза.

Особенности гидравлических испытаний

Проверочное давление нагнетается в трубопровод медленно и плавно, чтобы не вызвать гидроудар или не создать другую аварийную ситуацию. Показатели давления, как уже было сказано выше, превышают стандартные эксплуатационные нормы.

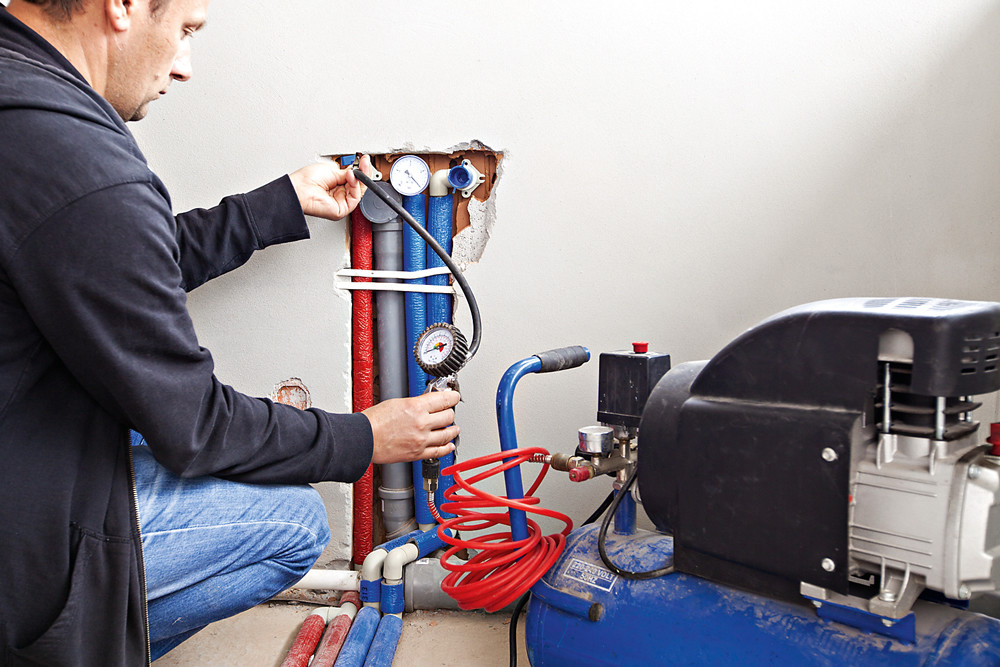

Оборудование для испытаний комплектуется приборами, позволяющими контролировать давление в системе

Сила подачи жидкости фиксируется на измерительных приборах (манометрах), поэтому можно осуществлять контроль и регулировать процесс. По СНиП, подача жидкости сопровождается скоплением газа в разных точках коммуникации. Это очень важный момент, который необходимо контролировать, чтобы избежать непредвиденных ситуаций.

После наполнения трубопроводной конструкции водой оборудование находится под повышенным, проверочным давлением. Этот период называют временем выдержки.

Важно! Существует одно важное правило — во время выдержки оборудования необходимо исключить возможность скачков проверочного давления.

Показатели проверочного давления должны быть неизменными.

По окончании выдержки производится работа по снижению давления до обычных показателей. Во время проверки запрещается находиться кому-либо в непосредственной близости от испытуемого трубопровода. Рабочий персонал располагается в безопасном месте.

Когда гидравлическое испытание проведено, производится осмотр коммуникации на наличие повреждений и оценка полученной информации в соответствии со СНиП.

В каких условиях необходимо проводить гидравлическую проверку трубопроводов?

Гидравлические испытания трубопроводов являются сложным мероприятиям, которое требует определённой подготовки. Испытания должны соответствовать строительным нормам и правилам, поэтому такие проверки производят только высококвалифицированные специалисты.

Испытания проводятся строго по принятым нормам и правилам и к процессом руководят специалисты

Для проведения такой проверки трубопроводной магистрали необходимо придерживаться следующих условий:

- точки пользования в стояке активизируются одновременно для испытания, однако, это положение не всегда является обязательным и определяется индивидуально в зависимости от конкретного случая;

- характеристики устройств для сушки полотенец проверяются при испытании систем горячего водоснабжения;

- температурные замеры выполняются только по крайним точкам в конструкции;

- после проведения испытательных работ необходимо полностью удалить воду из системы;

- наполнение коммуникации производится снизу вверх.

Такое правило необходимо для правильного вытеснения воздуха и позволяет избежать аварийных ситуаций, связанных с переизбытком давления, а также воздушных пробок.

Такое правило необходимо для правильного вытеснения воздуха и позволяет избежать аварийных ситуаций, связанных с переизбытком давления, а также воздушных пробок. - начальный этап по заполнению коммуникации относится только к главному стояку, и только на следующих этапах производится наполнение стояков, ответвляющихся от главного.

- во время гидравлических испытаний температура окружающей среды не должна быть ниже, чем +5 °C.

Эти условия должны быть соблюдены независимо от типа трубопровода и рабочей среды, которую он транспортирует.

Гидравлические проверки проводят для следующего оборудования:

- внутренних пожарных водопроводов;

- систем горячего и холодного водоснабжения;

- отопительных систем.

Испытаниям подвергаются разные типы трубопроводов, в том числе отопительные и сети ГВС

Последовательность проведения работ

Мероприятия по гидравлической проверке выполняются в определённой последовательности. Рассмотрим основные этапы этого процесса:

Рассмотрим основные этапы этого процесса:

- Очистка трубопроводной сети.

- Монтаж кранов, заглушек и измерительного оборудования (манометров).

- Подключение воды и гидравлического пресса.

- Наполнение коммуникации водой до нужного уровня.

- Проверка трубопроводной конструкции на наличие повреждений (деформированные места отмечаются).

- Ремонт проблемных участков.

- Выполнение повторной проверки.

- Отключение от трубопровода и удаление жидкости из системы.

- Демонтаж кранов, заглушек и манометров.

Все эти манипуляции необходимо производить в соответствии со строительными нормами и правилами, чтобы исключить халатность и аварийные ситуации.

Подготовительные работы

Перед проведением гидравлических испытаний обязательно нужно выполнить ряд подготовительных этапов. Рассмотрим последовательность проведения подготовительных работ:

- Трубопровод разделяют на условные части.

- Производится поверхностный визуальный осмотр коммуникации.

- Выполняется проверка технической документации.

- На конструкцию фиксируют в (местах условных делений) вентили, а также необходимые заглушки.

- К прессовочным аппаратам и наполнителям присоединяется временная коммуникация.

- Испытуемый участок отключают от магистрали и оборудуют необходимой запорной арматурой (заглушками).

- Далее испытуемый сегмент трубопровода отключают от оборудования.

Для работ используют оборудование для увеличения давления в трубах — насосы, компрессоры и прочие приборы

Важно! Категорически запрещается оборудование испытуемого участка коммуникации запорной арматурой того же трубопровода.

Для проверки показателей прочности трубопроводной конструкции её подключают к различной гидравлической аппаратуре (компрессорам, насосным станциям и т. д.), которая способна создавать необходимое давление в трубопроводе на расстоянии двух вентилей.

Испытания на прочность и герметичность

Предварительную проверку коммуникации на прочность и показатели герметичности проводят в такой последовательности:

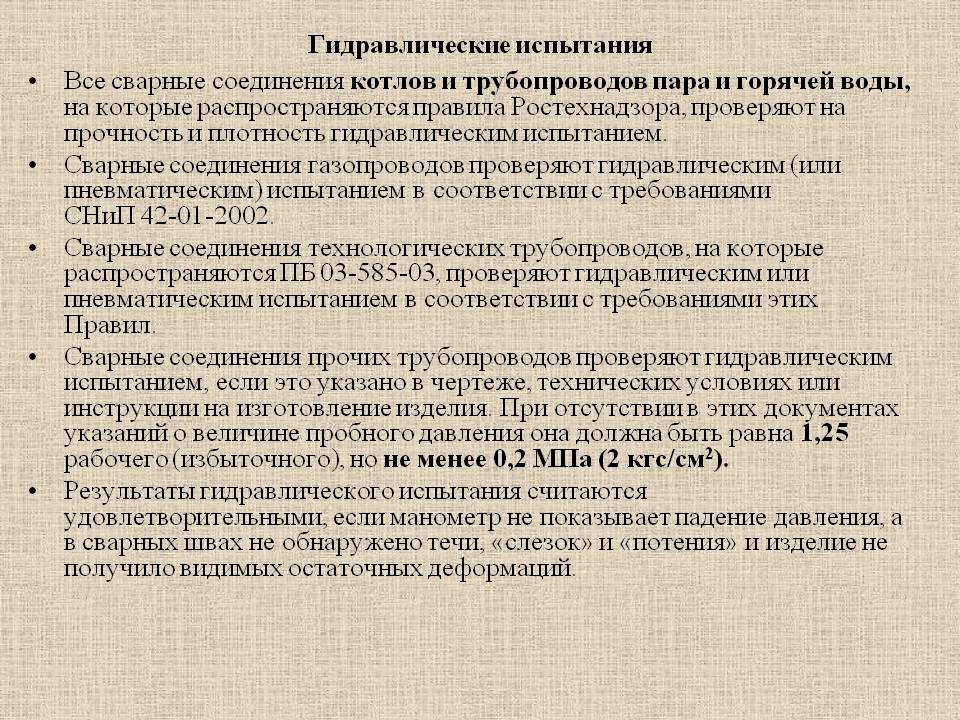

Проверка прочности. Для этого в трубопроводе создают проверочное, усиленное давление и выдерживают его около 10 минут. Как уже было сказано выше, во время выдержки нельзя допускать, чтобы давление понижалось. Как правило, проверка нарушается, если давление понижается более чем на 0,1 МПа. По истечению времени проверочное давление понижают до стандартных показателей и поддерживают их с помощью непрерывной подкачки жидкости. После этого выполняется осмотр конструкции, который направлен на выявление повреждений. Если дефекты не обнаружены — выполняется второе испытание на прочность. При обнаружении деформаций в трубопроводной конструкции — их устраняют и проводят повторное испытание. Отдельные части трубопроводной коммуникации проверяются в разное время. Продолжительность гидравлической проверки не может быть меньше, чем 10 минут.

Для этого в трубопроводе создают проверочное, усиленное давление и выдерживают его около 10 минут. Как уже было сказано выше, во время выдержки нельзя допускать, чтобы давление понижалось. Как правило, проверка нарушается, если давление понижается более чем на 0,1 МПа. По истечению времени проверочное давление понижают до стандартных показателей и поддерживают их с помощью непрерывной подкачки жидкости. После этого выполняется осмотр конструкции, который направлен на выявление повреждений. Если дефекты не обнаружены — выполняется второе испытание на прочность. При обнаружении деформаций в трубопроводной конструкции — их устраняют и проводят повторное испытание. Отдельные части трубопроводной коммуникации проверяются в разное время. Продолжительность гидравлической проверки не может быть меньше, чем 10 минут.

Проверка на герметичность.

Герметичность проверяется так:

Герметичность проверяется так:- Производится фиксация времени начала проверки.

- В измерительном бачке определяется начальный уровень жидкости.

- Когда первые два пункта выполнены, начинается наблюдение за уменьшением показателя давления в конструкции.

Во время испытания необходим строгий контроль давления, его показатель не должен меняться весь период выдержки

При гидравлических испытаниях трубопроводов необходимо чётко следовать этой последовательности.

Определение дополнительного объёма воды

После выполнения проверки на герметичность, как правило, следует расчёт дополнительного объёма жидкости в системе. Этот процесс проходит в такой последовательности:

- Уровень давления в конструкции снова увеличивают за счёт подкачки жидкости из измерительного бачка. Показатель давления должен быть таким же, как и при гидравлической проверке, то есть превышать стандартные показатели в 1,25–1,5 раза.

- Время, когда закончилась проверка на герметичность, необходимо запомнить.

- На третьем этапе производится замер конечного уровня воды в измерительном бачке.

- Далее определяется временной отрезок, который заняла проверка коммуникации (в минутах).

- Расчет объёма жидкости, подкачанной из измерительного бачка (для 1 случая).

- Высчитывание разницу между подкачанной и удалённой из трубопровода жидкости (для 2 случая).

- Вычисление фактической траты дополнительно закачанной жидкости по формуле: qn=Q/(Tk-Tn).

Составление акта

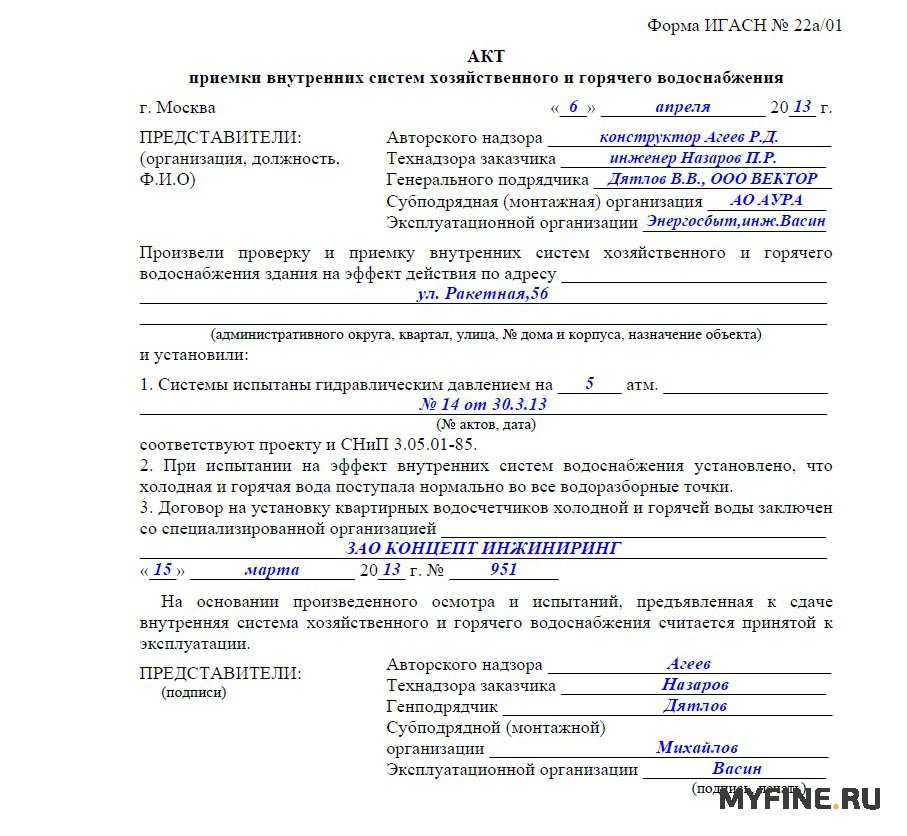

После проведения гидравлических испытаний необходимо составить акт, указывающий, что проверки проходили с учётом строительных норм и правил, а также содержащий отчёт о том, что трубопроводная конструкция выдержала их. Этот документ составляется инспектором.

По результатам испытаний составляется акт, который подтверждает исправность трубопровода и безопасность его эксплуатации

Акт, в обязательном порядке, должен включать в себя следующие позиции:

- название трубопровода;

- наименование компании, которая осуществляет технадзор;

- необходимые данные, повествующие о показателях проверочного давления и длительности испытаний;

- данные об уменьшении давления;

- описание дефектов, выявленных при проверке или же запись об их отсутствии.

- дату испытаний;

- заключение комиссии.

Гидравлические проверки могут проводиться двумя способами:

- Манометрический. Проверка проходит с использованием специальных измерительных приборов. Они фиксируют показатели давления во время всех испытательных манипуляций.

Манометрический способ проверки трубопровода позволяет инспектору произвести необходимые расчёты и вымерять давление в конструкции во время тестирования.

- Гидростатический. Проверка таким методом показывает, как именно поведёт себя коммуникация в нестандартных эксплуатационных условиях (при повышенном давлении и т. п.). Такой способ является наиболее популярным.

Испытания внутреннего пожарного водопровода

Готовые и уже эксплуатируемые пожарные водопроводы проверяются посредством создания проверочного давления. Условия для проведения испытания пожарного водопровода, соответствуют гидравлическим условиям.

Испытания противопожарного водопровода также проводятся под высоким давлением

Важно! Гидравлические проверки готового пожарного трубопровода нужно проводить не менее 2 раз в год.

Такие испытания производятся и в уже эксплуатируемых зданиях, поэтому для проверки противопожарной коммуникации используют пониженный показатель давления. Кроме этого, испытательная процедура включает в себя замеры на специальном кране, который называют диктующим.

Также проводятся проверки, которые определяют водоотдачу в противопожарной системе, они необходимы для самых удалённых от источника воды пожарных кранов. В обязательном порядке выполняется проверка, которая направлена на выявление возможных протечек в противопожарной системе. Все полученные данные заносятся сначала в испытательный журнал, а затем — в акт. После этого они сравниваются с прописанными в СНиП нормативами.

Испытания систем водоснабжения

Проверка систем водоснабжения тоже производится в соответствии со строительными нормами и правилами. Гидравлические испытания проводят: после прокладки коммуникации, перед засыпкой канала, после засыпки канала (до монтажа соответствующих комплектующих). Проверка трубопроводных коммуникаций, которые относятся к напорным, проводится в соответствии со СНиП В III–3–81.

Проверка трубопроводных коммуникаций, которые относятся к напорным, проводится в соответствии со СНиП В III–3–81.

Трубы, выполненные из чугунного материала или асбоцемента, проверяются в случае, если длина трубопровода не превышает 1 километра (за 1 испытание). Полиэтиленовые (ПЭ) трубопроводы испытываются отрезками по 500 метров. Трубопроводы из любых других материалов проверяются отрезками, которые имеют длину до 1 километра.

Время выдержки зависит от материала, из которого изготовлены трубы испытуемой магистрали

А также стоит отметить, что время выдержки для металлических и асбоцементных труб составляет не менее 10 мин, а для ПЭ труб — не меньше 30 мин.

Испытания систем отопления

Гидравлические испытания отопительных коммуникаций производятся непосредственно после их установки. Наполнение коммуникации водой выполняется снизу вверх. Это способствует спокойному выводу воздуха из системы. Важно знать, что наполнение системы водой не должно происходить слишком быстро, иначе могут возникнуть воздушные пробки.

Проверки отопительных коммуникаций выполняются с учётом СНиП и предполагают задействование следующих показателей давления:

- стандартное, рабочее давление, составляющее 100 кПа;

- проверочное давление со значением 300 кПа.

Важным моментом считается то, что испытание трубопроводов теплосетей должно производиться при отстыкованном котле. Также необходимо заранее отсоединить расширительный бак. Проверочные мероприятия, направленные на выявление и устранение дефектов в системах отопления, не проводятся в зимний период. Если теплосеть нормально функционировала в течение 3 месяцев — ее эксплуатация может производиться без гидравлических проверок. Проверка закрытого отопительного трубопровода выполняется до засыпки траншеи, а также до монтажа теплоизоляционного материала.

Обратите внимание! Измерительная аппаратура должна в обязательном порядке подвергаться проверке перед началом гидравлических испытаний.

Согласно со строительными нормами и правилами, после проведения всех этапов испытаний, теплосеть промывают и устанавливают в её нижней точке специальный соединительный элемент — муфту (с сечением от 60 до 80 мм). Через эту муфту производится удаление жидкости из системы. Промывка отопительной коммуникации выполняется несколько раз холодной водой.

Через эту муфту производится удаление жидкости из системы. Промывка отопительной коммуникации выполняется несколько раз холодной водой.

Гидравлические испытания трубопроводов: особенности и требования

- Главная/

- Отопление и теплоснабжение/

- Гидравлические испытания трубопроводов

Отопление и теплоснабжение

500.00 Br

Гидравлические испытания трубопроводов в Минске и РБ. Приезжаем на ваш объект сразу после подписания договора и моментально приступаем к испытаниям. Вызываем представителя энергоснабжающей организации, предоставляем акт. Если у вас возникнет необходимость в ремонтно-восстановительных работах – сами всё организуем.

- 13+ лет опыта — работаем с 2010 года

- Круглосуточная служба 24/7

- Официальные лицензии

- 7 сварщиков в штате — быстро устраняем дефекты

- Весь комплекс услуг по подготовке к ОЗП

Получите гидравлические испытания по цене за 0 BYN, заключив договор на техническое обслуживание на 1 год. Звоните прямо сейчас!

Звоните прямо сейчас!

Количество Гидравлические испытания трубопроводов

Заказать обратный звонок

Категория: Отопление и теплоснабжение

- Описание

Описание

Гидравлические испытания трубопроводов — это мероприятия, которые направлены на определение прочности и герметичности оборудования. Процедура обязательно проводится перед вводом системы в эксплуатацию, после завершения монтажных работ, а также при подготовке объекта к ОЗП. Хотите быстро получить акт о проведении гидравлических испытаний трубопроводов? Ваше верное решение – обратиться к нам!

Более 13 лет мы проводим гидроиспытания трубопроводов. Мы ценим свое и чужое время, поэтому вызываем представителя теплоснабжающей организации, предварительно проверив надежность системы. Благодаря этому наши специалисты подписывают акт у обходчика с первого раза!

ПОЛУЧИТЕ АКТ ЗА 3 ДНЯ!

100% СДАЧА ТЕПЛОСЕТЯМ

РАБОТАЕМ ПО ВСЕЙ РБ

На вашем объекте будут работать профессионалы, которые знают все требования контролирующих органов. Вы получите необходимые документы легко и быстро — мы возьмем на себя все заботы, связанные с гидроиспытаниями трубопроводов

Вы получите необходимые документы легко и быстро — мы возьмем на себя все заботы, связанные с гидроиспытаниями трубопроводов

+ ответственный за тепловое хозяйство

Расширьте свой заказ с услугой назначения ответственного, чтобы гидравлические испытания труб на объекте гарантированно завершились точно в срок. Инженер-энергетик в должности ответственного всегда в курсе последних изменений и готов к любым нововведениям. Он проконтролирует всех сотрудников и результат работы.

У нас большой штат мобильных специалистов (каждый сотрудник с автомобилем и современным компрессором), и вам не придется ждать, пока освободится нужный человек. Мы готовы приступить к работе сразу же, как только вы подписываете договор.

Посчитаем гидравлические испытания трубопроводов для вашего объекта?

5 «почему» вам понравится с нами работать

01.

13 лет с вами

Выполняем испытания трубопроводов отопления на любых объектах: промышленных предприятиях, офисных зданиях, торговых центрах и жилых домах.

02.

Лицензии

Официальные сертификаты и лицензии говорят о 100% профессионализме, ведь аттестацию проходит далеко не каждая компания. Смотреть все лицензии…

03.

GPS-мониторинг специалистов

Уникальная система управления персоналом помогает следить за соблюдением графика работ — ваша заявка выполняется всегда во время

04.

На связи 24/7

Круглосуточная служба готова выполнять работы 24/7: днем и ночью, в будние дни и в праздники. Просто выберите удобное для вас время!

05.

Компред в 3 клика

Воспользовавшись онлайн-калькулятором, вы можете за пару минут узнать стоимость услуги для вашего объекта. В коммерческом предложении, которое в автоматическом режиме придет на указанный email, вы увидите свою персональную скидку.

КАК ПРОХОДИТ ГИДРАВЛИЧЕСКОЕ ИСПЫТАНИЕ ТРУБОПРОВОДОВ?

В самой процедуре можно выделить несколько этапов

Перед началом проведения гидравлических испытаний, наши специалисты тщательно осматривают систему и стыки, проверяют подвески и опорные элементы, определяют правильность установки арматуры, тестируют запорные элементы и определяют, насколько легко они открываются.

После осмотра начинают нагнетать давление в системе. Уровень давления поднимают плавно, чтобы предупредить гидроудар. Специальные измерительные приборы (манометры) позволяют контролировать весь процесс. Когда проверочное давление достигает отметки на 25% больше, чем стандартное давление, компрессор отключают.

Под повышенным давлением система находится около 10 минут. За это время стрелка манометра не должна двигаться, показатели должны оставаться неизменными. Если в трубопроводе есть слабые места, они не выдерживают нагрузки. О возникновении прорыва свидетельствует падение давления на манометре. Значит, тестируемый участок трубопровода не прошел гидроиспытания и нужно устранять повреждения.

Придется ли вам искать сварщиков, контролировать проведение ремонтно-восстановительных работ? Нет!

Заключая договор с нашей компанией, вы заранее согласовываете необходимые коэффициенты. Если потребуется ремонт, сметчик быстро составит смету и предоставит ее заказчику. Мы не ищем подрядчиков — все специалисты от сварщиков до инженера-энергетика работают в штате. На нашем складе постоянно пополняется запас комплектующих. Все эти меры позволяют исключить задержки и восстановить работоспособность трубопровода в кратчайшие сроки.

Мы не ищем подрядчиков — все специалисты от сварщиков до инженера-энергетика работают в штате. На нашем складе постоянно пополняется запас комплектующих. Все эти меры позволяют исключить задержки и восстановить работоспособность трубопровода в кратчайшие сроки.

Кроме того, вы всегда можете заказать у нас весь комплекс услуг, необходимых для подготовки к ОЗП: от промывки системы отопления до проведения ЭФИ, от назначения ответственных лиц до оформления документов. С нами получить паспорт готовности к ОЗП можно быстро и легко!

В результате успешно проведенных испытаний вы получаете акт. Акт гидравлического испытания трубопроводов – это официальный документ, который даёт разрешение на эксплуатацию системы и подписывается всеми членами комиссии.

На заметку

Пневматическое испытание трубопровода на прочность и герметичность выполняется, если проведение гидравлического испытания трубопроводов невозможно или крайне затруднительно (отрицательная температура воздуха, отсутствие воды на площадке). Пневматический способ применяют также в тех случаях, когда испытание плотности трубопроводов воздухом (инертным газом) предусмотрено проектом.

Пневматический способ применяют также в тех случаях, когда испытание плотности трубопроводов воздухом (инертным газом) предусмотрено проектом.

Основная цель проведения гидравлических испытаний трубопроводов – предотвратить аварийные ситуации. Благодаря испытаниям мы выясняем, соответствует ли система требованиям. Если есть ненадежные участки трубопровода, то лучше заменить их прямо сейчас, чтобы спокойно встречать отопительный период.

С нами уже работают:

ПРИЯТНЫЙ БОНУС!

Заключая годовой договор с нашей компанией на техническое обслуживание, вы получаете услуги по испытаниям трубопроводов на прочность совершенно бесплатно! При заключении договора на техническое обслуживание на 3 года — промывка + опрессовка бесплатно! Выбирайте выгодное и долгосрочное сотрудничество!

Спешите провести гидроиспытание трубопроводов на лучших условиях! Звоните!

РАССЧИТАТЬ СТОИМОСТЬ

ПОЛУЧИТЬ КОНСУЛЬТАЦИЮ

Гидравлические испытания под давлением — Напорная линия — Гидравлические трубопроводы

Испытания под давлением (гидравлические трубопроводы)

Испытания под давлением — это процесс, который проводится для проверки любых ошибок при установке или дефектов компонентов трубопровода. По сути, установленная система проходит контрольные испытания с использованием рабочей жидкости до так называемого испытательного давления (обычно в 1,5 раза превышающего рабочее давление) и проверяется на наличие утечек или падения давления. Система считается испытанной под давлением, если система может удерживать испытательное давление в течение указанного периода времени.

По сути, установленная система проходит контрольные испытания с использованием рабочей жидкости до так называемого испытательного давления (обычно в 1,5 раза превышающего рабочее давление) и проверяется на наличие утечек или падения давления. Система считается испытанной под давлением, если система может удерживать испытательное давление в течение указанного периода времени.

Процесс испытания гидравлическим давлением

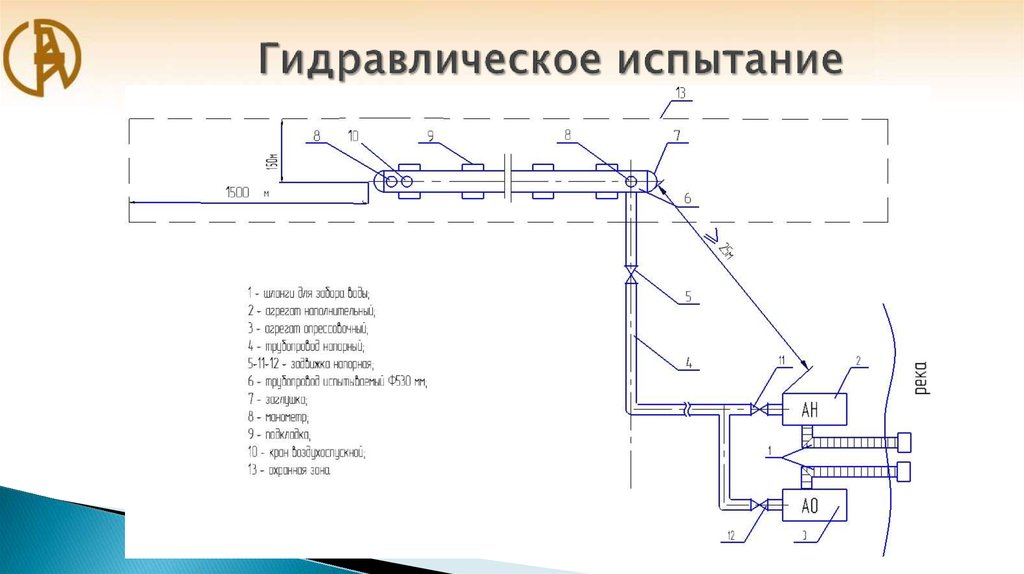

Схема испытания гидравлическим давлением в основном состоит из следующих компонентов:

- Гидравлический силовой агрегат

- Гидравлический блок питания

- Материалы для испытаний под давлением

Гидравлическая силовая установка (HPU), которая приводит в действие гидравлическую систему, используется для заполнения системы маслом. Гидравлический блок питания обычно представляет собой портативный блок питания, который повышает давление масла в системе до испытательного давления. Материалы для испытаний под давлением включают манометры, коллектор, клапаны, глухие фланцы, которые необходимы для испытаний под давлением.

Материалы для испытаний под давлением включают манометры, коллектор, клапаны, глухие фланцы, которые необходимы для испытаний под давлением.

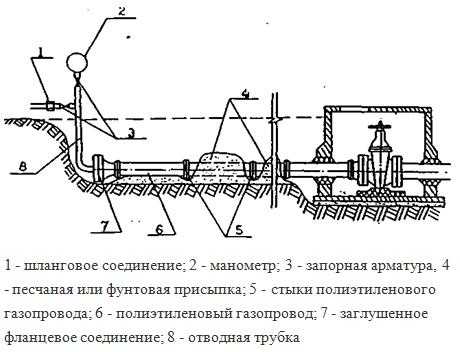

Контур гидравлического испытания давлением

Контур испытания давлением состоит из системы трубопроводов, соединенных с HPU, как показано ниже на рис. 1.0. Напорная магистраль соединяется с обраткой и сливной линией тройником через шланги. Обратные клапаны обратной и сливной линии на ТНУ заменены на шаровые краны (в качестве альтернативы они также могут быть заглушены). Гидравлический силовой агрегат подключается к напорной линии через коллектор для испытаний под давлением. На коллекторе есть сливной клапан и манометр. В конце напорной линии монтируется манометр. Обычно каждый контур опрессовки имеет манометр в начале подачи давления и в самом конце линии.

Испытание гидравлической системы под давлением включает следующую последовательность действий:

- Заполнение контура рабочей жидкостью.

- Повышение давления в напорной линии до испытательного давления в напорной линии.

- Сброс давления в напорной линии.

- Повышение давления в линии возврата и слива до их соответствующих испытательных давлений.

ГНУ гидросистемы используется для заполнения системы маслом, как показано на рис.1.1.

Поскольку давление в напорной линии будет очень высоким по сравнению с линией возврата и слива, сначала проверяется напорная линия путем изоляции линии возврата и слива. После того, как напорная линия испытана, выполняется проверка давления возвратной и сливной линий.

После заполнения системы маслом обратная и сливная линии изолируются вместе с ГНС. Гидравлический блок питания используется для увеличения давления в системе, а давление в напорной линии постепенно увеличивается, как показано на рис. 1.2 ниже.

Давление увеличивается до тех пор, пока линия не достигнет испытательного давления. Затем давление в линии поддерживается в течение 15 минут (или по требованию заказчика) и проверяется на наличие утечек.

Затем давление в линии поддерживается в течение 15 минут (или по требованию заказчика) и проверяется на наличие утечек.

Для гидравлического испытания под давлением в основном используются два метода проверки утечек в соединениях.

- Визуальная проверка соединений (фланцы, фитинги) на наличие утечек.

- Визуальная проверка манометра на наличие потери давления.

Если линия проходит вышеуказанные проверки, значит, она успешно прошла испытание под давлением. Давление в напорной линии сбрасывается с помощью дренажного клапана, как показано на рис. 1.3 ниже. ниже

Давление обратки и слива проверяют по манометрам на коллекторе и крайнем конце напорной магистрали. Это связано с тем, что, поскольку напорная линия соединена с возвратной и сливной линиями, они вместе действуют как единое целое. Таким образом, показания манометра гидравлической линии давления будут такими же, как и показания давления в обратной линии. После проверки система успешно проходит испытания под давлением. Затем давление в трубопроводе сбрасывается через сливной клапан.

После проверки система успешно проходит испытания под давлением. Затем давление в трубопроводе сбрасывается через сливной клапан.

Щелкните здесь, чтобы загрузить файл в формате pdf

Гидростатические испытания | Inspectioneering

Гидростатические (гидро) испытания — это процесс, при котором такие компоненты, как трубопроводы систем, газовые баллоны, котлы и сосуды под давлением проверяются на прочность и герметичность. Гидростатические испытания часто требуются после остановов и ремонтов, чтобы подтвердить, что оборудование будет работать в желаемых условиях после возвращения в эксплуатацию.

Кроме того, гидростатические испытания нельзя проводить во время нормальной эксплуатации и нельзя контролировать оборудование на наличие утечек после проведения испытаний. Целостностью работающего оборудования лучше всего управляет эффективный фиксированная программа механической целостности оборудования .

Несмотря на то, что гидростатические испытания считаются методом неразрушающего контроля , оборудование может разорваться и выйти из строя, если проверка превысит установленное испытательное давление или если небольшая трещина быстро распространяется.

Как проводятся гидростатические испытания?Гидростатические испытания — это тип испытания под давлением, при котором компонент полностью заполняется водой, удаляется воздух, содержащийся в блоке, и создается давление в системе, которое в 1,5 раза превышает расчетное предельное давление блока. Затем давление удерживается в течение определенного времени для визуального осмотра системы на наличие утечек. Визуальный осмотр можно улучшить, нанеся на жидкость индикаторы или флуоресцентные красители, чтобы определить, где возникают трещины и утечки.

Общие методы гидростатических испытаний Существует три общих метода гидростатических испытаний, которые используются для испытания небольших сосудов под давлением и цилиндров: метод с водяной рубашкой, метод прямого расширения и метод испытательного давления.

Для проведения этого метода сосуд наполняют водой и загружают в герметичную камеру (называемую испытательной рубашкой), которая также заполняется водой. Затем сосуд находится под давлением внутри испытательной рубашки в течение определенного времени. Это вызывает расширение сосуда внутри испытательной рубашки, что приводит к вытеснению воды в стеклянную трубку, которая измеряет общее расширение. После регистрации полного расширения давление в сосуде сбрасывается, и он сжимается до приблизительно исходного размера. Когда сосуд сдувается, вода стекает обратно в тестовую рубашку.

Иногда сосуд не возвращается к своему первоначальному размеру. Это второе значение размера называется постоянным расширением. Разница между полным расширением и постоянным расширением определяет пригодность сосуда к эксплуатации. Как правило, чем выше процент расширения, тем больше вероятность того, что судно будет выведено из эксплуатации.

Метод прямого расширения Метод прямого расширения включает в себя заполнение сосуда или цилиндра определенным количеством воды, повышение давления в системе и измерение количества воды, которая выбрасывается после сброса давления. Значения постоянного расширения и полного расширения определяются путем записи количества воды, нагнетаемой в сосуд, испытательного давления и количества воды, вытесненной из сосуда.

Значения постоянного расширения и полного расширения определяются путем записи количества воды, нагнетаемой в сосуд, испытательного давления и количества воды, вытесненной из сосуда.

При испытании пробным давлением применяется внутреннее давление и определяется, нет ли в сосуде утечек или других недостатков, таких как истончение стенки, которые могут привести к отказу. В Соединенных Штатах этот метод разрешен только в том случае, если Свод федеральных правил США не требует регистрации значений постоянного и полного расширения.

Альтернативные методы Некоторое оборудование может быть не рассчитано на нагрузку, необходимую для испытания под давлением. В этих случаях следует использовать альтернативные методы, такие как пневматические испытания. Пневматические испытания — это еще один тип испытаний под давлением, который включает в себя нагнетание в сосуд газа, такого как воздух или азот, вместо воды.

Показатели проверочного давления должны быть неизменными.

Показатели проверочного давления должны быть неизменными. Такое правило необходимо для правильного вытеснения воздуха и позволяет избежать аварийных ситуаций, связанных с переизбытком давления, а также воздушных пробок.

Такое правило необходимо для правильного вытеснения воздуха и позволяет избежать аварийных ситуаций, связанных с переизбытком давления, а также воздушных пробок.