Самодельный листогиб своими руками: чертежи и схемы

Главная » Инструменты и оборудование » Ручной иструмент » Слесарно-монтажный инструмент

Не только на производстве, но и в быту, нередко возникает необходимость согнуть лист металла, и чем больше его толщина, тем сложнее сделать это вручную. На такой случай надо изготовить листогиб своими руками, простая конструкция которого может насчитывать всего 5–6 деталей. Сложность приспособления зависит только от способа деформации проката, угла, на который требуется согнуть лист, и толщины металла. Существуют разные приспособления, позволяющие придать плавный или резкий изгиб заготовке, а также выполнять торцевание края.

Опубликовано: Рубрика: Слесарно-монтажный инструментАвтор: Andrey Ku

Не только на производстве, но и в быту, нередко возникает необходимость согнуть лист металла, и чем больше его толщина, тем сложнее сделать это вручную. На такой случай надо изготовить листогиб своими руками, простая конструкция которого может насчитывать всего 5–6 деталей. Сложность приспособления зависит только от способа деформации проката, угла, на который требуется согнуть лист, и толщины металла. Существуют разные приспособления, позволяющие придать плавный или резкий изгиб заготовке, а также выполнять торцевание края.

На такой случай надо изготовить листогиб своими руками, простая конструкция которого может насчитывать всего 5–6 деталей. Сложность приспособления зависит только от способа деформации проката, угла, на который требуется согнуть лист, и толщины металла. Существуют разные приспособления, позволяющие придать плавный или резкий изгиб заготовке, а также выполнять торцевание края.

Виды листогибов – назначение и конструкционные особенности

По типу привода устройства для продольной деформации листового металлопроката бывают следующие:

- Электромагнитные, прижим элементов в которых происходит за счет пропускания тока через электрические катушки;

- Пневматические, действующие от воздушных компрессоров;

- Гидравлические, с тем же принципом действия, что и пневматика, но только функционирующие под давлением жидкости;

- Электромеханические, работающие за счет вращения ротора мощного электромотора;

- Ручные, приводимые в действие мускульным усилием оператора.

Все перечисленные агрегаты, кроме последнего, применимы только на производстве и имеют довольно высокую стоимость, да и расходы на их эксплуатацию и обслуживание тоже велики. В быту проще всего задействовать ручной листогиб, который несложно собрать собственноручно, если в наличии есть чертежи и есть возможность изготовить необходимые детали. Сборку желательно выполнять при помощи сварки, болтовые соединения могут оказаться ненадежными.

По способу обработки рассматриваемое оборудование тоже делится на отдельные категории:

- Траверсные, рычажного действия;

- Вальцовые или роликовые;

- Прессовальные, с пуансоном (матрицей).

Первые – самые распространенные и удобные в работе, имеют прижим, под которым пропускается заготовка, и поворачивающийся элемент гибочной рабочей полосы, снабженной рычагом. Ход подвижной части от 90 до 180 градусов. Ширина может быть разной, но редко более 1,5 метра, поскольку больший размер листа вручную очень тяжело согнуть.

Ширина может быть разной, но редко более 1,5 метра, поскольку больший размер листа вручную очень тяжело согнуть.

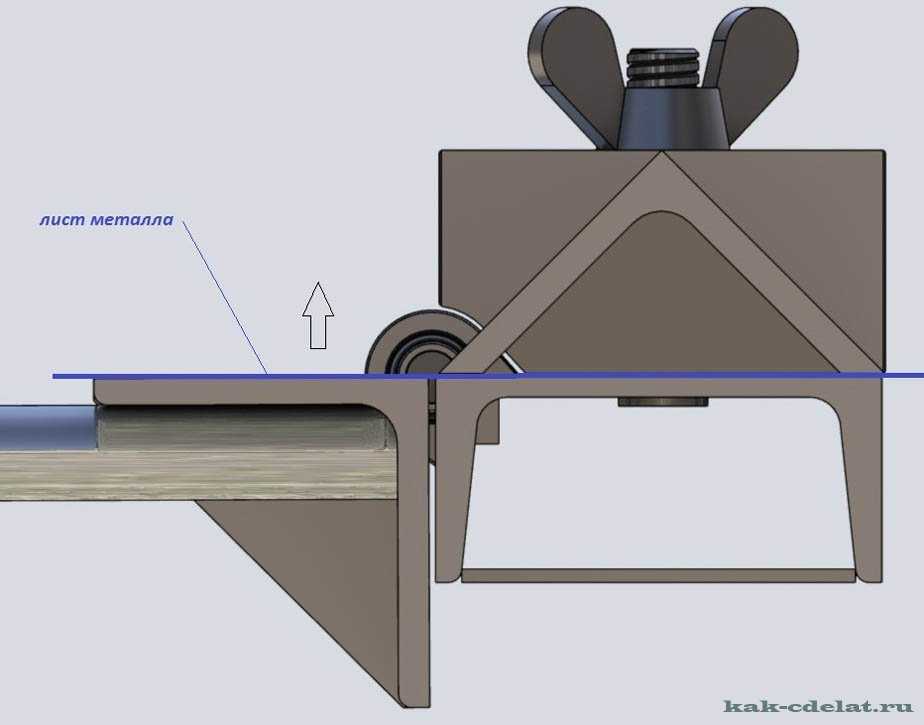

Второй тип предназначен для плавного, дугообразного загиба полосы металла, ширина которой может достигать 1 метра и более. Обычно состоит из 3 валов, но торцевой включает и большее количество вращающихся роликов. Вариант для торцевой обработки называют еще зиг-машиной, и нужен он для зиговки, то есть продавливания ребра жесткости на краю листа.

Последний вариант бывает снабжен электрическим или гидравлическим приводом, в ручном же исполнении обычно работает при вращении ворота вдоль нарезанной на валу винтовой резьбы. Рабочая часть пресса, называющаяся пуансон, оказывает давление на заготовку, сгибая деформируемый участок в расположенную снизу матрицу. В зависимости от установленной насадки и штампа будет задан угол деформации листа.

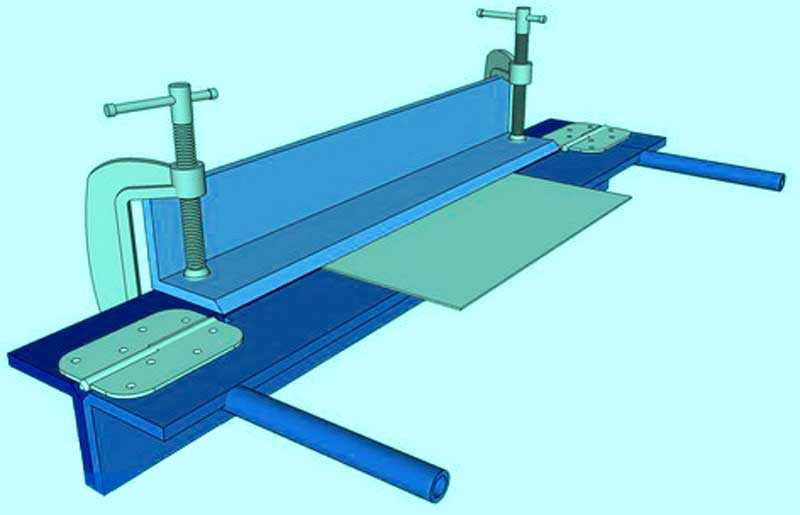

Простейшие приспособления для гибки металлопроката

Самый простой листогибочный станок, который можно сделать своими руками, состоит из трех отрезков уголка или такого же количества полос металла толщиной 5 миллиметров. Пара однотипных элементов соединяется при помощи петель так, чтобы место стыка имело минимальный зазор и отсутствовала помеха движению. Еще одна деталь используется для прижима деформируемой заготовки. Закрепить ее можно или болтами через сквозные отверстия, или струбцинами, прижав края плоскости.

Пара однотипных элементов соединяется при помощи петель так, чтобы место стыка имело минимальный зазор и отсутствовала помеха движению. Еще одна деталь используется для прижима деформируемой заготовки. Закрепить ее можно или болтами через сквозные отверстия, или струбцинами, прижав края плоскости.

Та часть подвижной основы, к которой осуществляется прижим сгибаемого листа, должна быть приварена к тяжелой стационарной станине или закреплена в тисках. Если используется уголок, в том числе и для фиксации заготовки, угол деформации составит не более 120 градусов. Чтобы получить около 180, прижимную полосу толщиной 5 миллиметров нужно полого сточить со стороны движения траверса, то есть, рычажной части.

Встречается иное решение, когда траверса устанавливается с небольшим зазором, в результате чего холостое, исходное положение у нее поднятое и лист заготовки проходит под ней, после чего рычаг опускается. Так к усилию оператор может добавить собственную массу.

Второй вариант – самодельный пресс, для которого понадобится мощная рама из квадратного толстостенного профиля или швеллеров. В качестве основы послужит перекладина в средней части рамы, к ней будет крепиться матрица. Последняя выполняется из пяти уголков, двух пар, сложенных один в другой, полками вниз, и соединяющего их, повернутого полками вверх.

В качестве основы послужит перекладина в средней части рамы, к ней будет крепиться матрица. Последняя выполняется из пяти уголков, двух пар, сложенных один в другой, полками вниз, и соединяющего их, повернутого полками вверх.

Все соединения тщательно свариваются. В центре расположенной на полметра выше второй поперечине делается отверстие с резьбой, через него пропускается вал с винтовой нарезкой соответствующего шага. На нижнем конце монтируется втулка, так, чтобы она свободно вращалась вокруг своей оси. К ней приваривается пуансон. Чтобы последний не проворачивался, к ее торцам крепятся горизонтальные стержни, которые пропускаются в заранее сделанные сквозные прорези в боковых стойках.

Чтобы не устанавливать лишние детали, вращающуюся втулку можно соединить с проходящей сквозь верхнюю поперечину вертикальной штангой, и только к ней жестко приварить балку, которая изготавливается из двух вложенных один в другой уголков. В этом случае отверстие под вертикальный вал снабжается пазами, а проходящая сквозь него штанга – соответствующими выступами.

Мощные листогибочные станки – кустарное изготовление

Траверсное приспособление, описание которого приведено ранее, и представляющее собой довольно простую конструкцию, может быть значительно усилено, если для балок использовать швеллера или тавры. Удобство такого решения еще в том, что крепеж к верстаку значительно упрощается, и бывает выполнен как в горизонтальной, так и в вертикальной плоскости. Самое широкое и массивное металлическое изделие принимается за основу, на которой монтируются остальные детали.

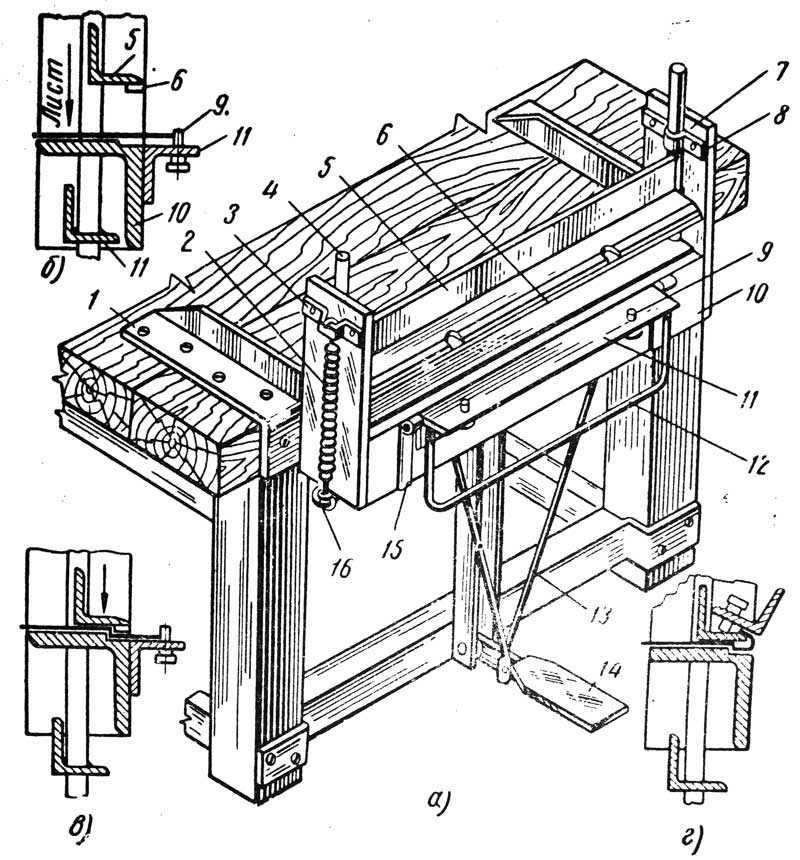

Прижимная балка (3) изготавливается из более узкого швеллера, фиксирующегося болтовым соединением (4) через сквозные отверстия, имеющиеся соосно и в основании (2). Ориентируется этот элемент строго по линии соединения (1,8) подвижной траверсы (7) с опорой. Недостатком этой схемы является дополнительная вертикальная плоскость, в которую упирается гибочная рабочая поверхность с рычагом (6), в результате чего возможно сгибать заготовку (5) только на 90 градусов или меньше.

Из тавра или двутавра выходит наиболее мощная конструкция, которая уже не нуждается в усилении и не деформируется на сгибание от большого усилия при работе с толстым листом металла. Принцип сборки такой же, что и у предыдущей модели, но рычаг направлен вниз и имеет рабочий ход 90 градусов до горизонтального положения. В качестве прижима используются болт и приваренная к основанию гайка.

Сгибание листов металла – где понадобится ручное приспособление

Если в частном доме планируется ремонт крытой оцинковкой или медью крыши, листогиб будет незаменим для того, чтобы организовать изготовление фасонных частей для коньков и ендов, что позволит сэкономить на покупке готовых кровельных элементов. Деформация листового металлопроката в домашних условиях, путем оббивания молотком заготовки через край наковальни или верстака, не отличается ни точностью, ни эстетическими показателями.

Чаще всего гибка металла необходима в гараже, и если браться за авторемонт серьезно, листогибочный станок окажется очень кстати, в кузовных работах или при настилании пола. Особенно роликовый, позволяющий гнуть по кромке листовой металл, для последующего обжимного соединения отдельных полос стали или алюминия. Небольшие зиг-машины легко использовать непосредственно на нужном участке, не делая демонтаж обшивки.

Особенно роликовый, позволяющий гнуть по кромке листовой металл, для последующего обжимного соединения отдельных полос стали или алюминия. Небольшие зиг-машины легко использовать непосредственно на нужном участке, не делая демонтаж обшивки.

Понравилась статья? Поделиться с друзьями:

Самодельный листогиб — Изделия и проекты

#1 Isperyanc

Отправлено 07 January 2013 16:37

Хочу в этом году сделать простенький листогиб, типа как в сети нашёлЕсли что, тут можно свои фотки и конструкции разместить, для обмена опытом.

- Наверх

- Вставить ник

#2 schkaliki

Отправлено 07 January 2013 20:29

У ребят видел такой. Скажу сразу , что по бокам стояли простые петли, такие токаря точат для ворот, а маховики и резьбы использовались от старых задвижек, таких у сантехников много и ещё: верхняя и нижняя подвижная были собраны из швеллеров что-бы не заморачиваться.

Скажу сразу , что по бокам стояли простые петли, такие токаря точат для ворот, а маховики и резьбы использовались от старых задвижек, таких у сантехников много и ещё: верхняя и нижняя подвижная были собраны из швеллеров что-бы не заморачиваться.

- Наверх

- Вставить ник

#3 Prokhozhew

Отправлено 08 January 2013 16:36

Хочу в этом году сделать простенький листогиб, типа как в сети нашёл

Если что, тут можно свои фотки и конструкции разместить, для обмена опытом.

Тоже видел в одной фирме простой листогиб из двутавров. Верхний (прижимной двутавр) с тоца прикреплен к нижнему на шарнире, а другой торец двутавра прижимается эксцентриком или клином.

Когда появиться время набросаю эскиз, хорошо бы узнать назначение листогиба. В моей фирме изготавливали на нем трубы вентиляции.

- Наверх

- Вставить ник

#4 Isperyanc

Отправлено 08 January 2013 16:46

хорошо бы узнать назначение листогиба

Я думаю гнуть сталь 1,5 мм, наибольшая линия гиба 700 мм, угол 90.

- Наверх

- Вставить ник

#5 Лепило

Отправлено 08 January 2013 20:04

А если толщина 2 мм???

Он что на подъём работает что ли? Э. .. так не честно.

.. так не честно.

- Наверх

- Вставить ник

#6 Metalbak

Отправлено 16 February 2014 21:50

Хочу в этом году сделать простенький листогиб, типа как в сети нашёл

листогиб.JPG

Если что, тут можно свои фотки и конструкции разместить, для обмена опытом.

2 года назад собрал по этому чертежу длинна 1,2 м, угол ставил 120-150 не помню. Гнем 1,2 — 2 мм, узкие детали до 50 мм — 3 мм. Дополнительно к столу делал упор для ноги.

- Наверх

- Вставить ник

#7 Isperyanc

Отправлено 17 February 2014 07:21

У меня руки пока не дошли. Metalbak, а фото можете здесь показать?

Metalbak, а фото можете здесь показать?

- Наверх

- Вставить ник

#8 Smallwood

Отправлено 17 February 2014 07:27

у меня по мотивам этого практически собрано что-то схожее — осталось только покрасить. гну 1 мм нержавейку (304) длинной до 1.5 метров. минимальный загиб — 15 мм, иначе не хватает рычага.

в общем целом хорошая штука. вечером, если вовремя отпустят с работы, поделюсь фотографиями и опытом.

Сообщение отредактировал Smallwood: 17 February 2014 07:31

- Наверх

- Вставить ник

#9 Куренга

Отправлено 17 February 2014 09:30

Недавно порезал в металлолом ручной листогиб, гнули ст3 2мм. Качество гиба не очень хорошее, концы листа на длине 1250мм. вроде сносные, а середина дугой приходилось подбивать молотком (единичку гнул нормально) и когда гнешь спина трещит.

Качество гиба не очень хорошее, концы листа на длине 1250мм. вроде сносные, а середина дугой приходилось подбивать молотком (единичку гнул нормально) и когда гнешь спина трещит.

Сейчас начали делать гидравлический, все запчасти есть — время не хватает им заниматься, а надо!

Прикрепленные изображения

- Наверх

- Вставить ник

#10 Smallwood

Отправлено 17 February 2014 21:04

Сказав, что я почти закончил я сильно слукавил. Там ещё много доработок нужно сделать.

Собрал с учётом длинны изделия 1. 5 метра.

5 метра.

Первая версия состояла как и на видео из уголков — но им не хватило жёсткости.

Наварил внутри профили — стало лучше, но в середине уголки всё равно прогибались.

Приделал 4 скобы. Стало вообще замечательно, но не возможно было загнуть 90 градусов — изделие утыкалось в профиль который был вварен в уголке.

Заменил уголок на профиль типа рельсы (дабл-ти у нас их называют)

Итог:

Скобы прикрепил с низу на гайку, чтобы, если что, можно было снять. Не удачная конструкция — при затяжке с верху скобы сильно гуляют и могут сдвинуть рельсу. Приходится крепить рельсу по краям плоскогубцами типа «джабка».

Первый загиб (кажется, что идёт волной, но это игра света на фотографии, на деле есть практически не заметный живот по середине. Второй загиб:

Чтобы повернуть изделие рельсу можно удобно поставить на скобу:

Готовое изделие. Видно где не дожал или пережал. Но это уже нужен опыт:

Но это уже нужен опыт:

Благодаря скобам можно поставить рельсы короткой длинны, что, в отличии от видео выше, позволяет делать коробочки:

Важно, чтобы поверхность была чисто отшлифована — у меня все изделия с маленькими «прыщиками» в одних и тех же местах из-за того, что рельсу не зачистил.

И рельсу нужно посадить на штыри по краям, чтобы сразу ложилась как надо, а не играться с ней двигая туда сюда.

Пока на загиб подготовку изделия из примера (4 загиба) берёт 8 минут, но если доработать будет работать быстрее.

И да, при длинных и узких загибах не то что спина трещит, глаза вылезают

- Наверх

- Вставить ник

#11 Куренга

Отправлено 18 February 2014 08:44

Smallwood, Готовое изделие у Вас получилось довольно таки не плохо, чтобы середина листа не была дугой в это место перед гибом вкладывали пластинку, немного спасала. Чтобы не пережимать, может установить какой нибудь регулируемый упор на поворотную балку и выставить его методом «научного тыка»?

Чтобы не пережимать, может установить какой нибудь регулируемый упор на поворотную балку и выставить его методом «научного тыка»?

Сообщение отредактировал Куренга: 18 February 2014 08:51

- Наверх

- Вставить ник

#12 Куренга

Отправлено 06 July 2015 20:38

Начали потихоньку собирать в кучу мою давнюю задумку.

Листогиб с поворотной балкой, ширина рабочих кромок 1550 мм., делаю под толщину сгибаемого стального листа 2 мм. Много времени уходит на точенку и фрезировку,

Пластина на прижимную балку

Болт с головкой в потай и то приходится изготавливать, нет у нас в продаже таких:

Наконец то начинают появляются очертания самой конструкции

короб станины буду еще листом в 10-12 мм. усиливать,

усиливать,

Завтра если не будет основной работы, займусь прижимной балкой.

А это планируемый привод на поворотную балку

- Наверх

- Вставить ник

#13 Куренга

Отправлено 10 July 2015 20:02

Популярное сообщение!

Продолжили изготовление, занимались прижимной балкой

Поставили на «ноги» и собрали в кучу

Механизм регулировки поворотной балки

Крепление прижимной балки

Примерный подъем прижимной балки

Не удержался попробовать в работе, согнули кусочек в 500Х1мм., пока я доволен

Теперь на очереди маслостанция, увеличили объем маслянного бачка (т. к. планирую на прижимную балку тоже поставить гидроцилиндры), нашли в закромах мотор, выточил полумуфту, приладили на раму. Думаю как закрепить гидроцилиндр

к. планирую на прижимную балку тоже поставить гидроцилиндры), нашли в закромах мотор, выточил полумуфту, приладили на раму. Думаю как закрепить гидроцилиндр

На следующей неделе продолжим.

- Наверх

- Вставить ник

#14 Куренга

Отправлено 24 July 2015 20:22

Неделя прошла в экспериментах с механизмом прижимной балки, т.к. подходящих гидроцилиндров не подобрал, решил попробовать такую конструкцию (энергоаккумуляторы с фуры). Не понравилось, уж больно громоздко получается, короче забраковал .

Начал делать прижим с «ручным приводом»,

опять точим, сверлим .

С гидроцилиндром со старого трубогиба тоже не все гуд, маловат ход штока, поэтому пришлось заняться поисками более подходящего, в итоге сегодня добрые люди привезли то что нужно.

- Наверх

- Вставить ник

#15 psi

Отправлено 25 July 2015 14:47

Куренга, вы с кем то на кого то работаете? за выполненную работу плюс огромный конечно

- Наверх

- Вставить ник

#16 Куренга

Отправлено 25 July 2015 16:07

вы с кем то на кого то работаете?

Я ИП и со мной еще работают два человека (бокс и оборудование мной выкуплено).

- Наверх

- Вставить ник

#17 Куренга

Отправлено 29 July 2015 16:19

Испытал механизм прижима верхней балки, все работает замечательно.

Для пробы изготовил две половинки профиля крепления фонарей и номерного знака на отбойник грузового полуприцепа.

L-1250мм. нержавейка 1мм.

- Наверх

- Вставить ник

#18 Сусанин

Отправлено 11 October 2015 12:18

Покажите, у кого есть фотки механизма прижимов, чтобы делать коробочки

Горе от ума. Меньше знаешь — легче работается.

Меньше знаешь — легче работается.

- Наверх

- Вставить ник

#19 Сусанин

Отправлено 15 October 2015 17:23

Покажите, у кого есть фотки механизма прижимов, чтобы делать коробочки

Собрал нечто похожее на листогиб, возник вопрос, как делается обратный гиб?

Или данные конструкции не могут такого?

Горе от ума. Меньше знаешь — легче работается.

- Наверх

- Вставить ник

#20 saper24

Отправлено 15 October 2015 19:42

com/embed/DNtkH94Id7k?html5=1&fs=1″ frameborder=»0″ allowfullscreen=»» webkitallowfullscreen=»»/>Покажите, у кого есть фотки механизма прижимов, чтобы делать коробочки

- Наверх

- Вставить ник

Как собрать тормоз для листового металла

Как сделать тормоз для листового металла

получить планы

Этот листогибочный станок можно легко собрать в домашней мастерской практически бесплатно, он сгибает алюминиевые листы толщиной 1/8 дюйма и шириной 24 дюйма и под углом до 135°, хотя он может сгибать более тонкие алюминиевые и стальные листы. до 36 дюймов в ширину. В приведенной ниже статье о сборке объясняется, как это сделать, с подробными пошаговыми инструкциями. Габаритные чертежи и 3D-модель для этого проекта доступны для загрузки здесь.

СПЕЦИАЛЬНЫЕ ХАРАКТЕРИСТИКИ тормоза Размеры: 41 x 6 x 8 дюймов (Д x Ш x В)

Вместимость: ширина <36 дюймов, листовой металл толщиной 1/8 дюйма

Карандаш/Мел/Маркер

РАРКА

Квадрат Builder

HACKSAW

файлы

Hammer

Clamps

Pliers

Allen Key Set. 0015 Угловая шлифовальная машина с отрезным, шлифовальным и проволочным щеточными кругами

0015 Угловая шлифовальная машина с отрезным, шлифовальным и проволочным щеточными кругами

Ступенчатое сверло (до ⅞”)

Сварочный аппарат MIG

Набор метчиков и штампов

” Стальная труба HREW

6” из ½” трубы сортамента 80

60” из ½” стального круглого стержня

72” из стального уголка 3”x3”x1/4”

12” из ⅞” резьбового стержня с 4 соответствующими шестигранными гайками и шайбы

36” прямоугольной стальной трубы 1”x3”x0,12”

78” квадратной стальной трубы 1”x1”x0,12”

6”x6”x3/8” стальной лист

Стальная пластина 6”x6”x1/4”

Две пружины сжатия сиденья газонокосилки

Четыре винта с головкой под торцевой ключ ½”x3/4”

поставщики

Стальной уголок, трубка и т. д.: https://www. metalsdepot.com/category/steel-products

Пружины сжатия: https://www.ebay.ca/itm/224263132064

Винты с головкой под торцевой ключ: https://www.ebay.ca/itm/161898212485

изготовление Кровать

ЭТАП 1 Из стального уголка 3″x3″ вырежьте два куска в соответствии с размерами, указанными на чертежах, затем приварите их прихваточным швом к куску прямоугольной трубы 1″x3″. Углы будут монтажными фланцами, а трубка 1×3 дюйма будет станиной, к которой будут крепиться будущие заготовки из листового металла. Фланцы примерно на 1/4 дюйма шире, чем трубка 1×3 дюйма, чтобы станина не касалась края стола. расстояние между ними позволит вам сформировать несколько чередующихся изгибов в одной заготовке (см. элементы, которые будут добавлены на следующем этапе, необходимо будет соответствующим образом скорректировать.0007

Углы будут монтажными фланцами, а трубка 1×3 дюйма будет станиной, к которой будут крепиться будущие заготовки из листового металла. Фланцы примерно на 1/4 дюйма шире, чем трубка 1×3 дюйма, чтобы станина не касалась края стола. расстояние между ними позволит вам сформировать несколько чередующихся изгибов в одной заготовке (см. элементы, которые будут добавлены на следующем этапе, необходимо будет соответствующим образом скорректировать.0007

ШАГ 2Вырежьте еще два монтажных фланца из стальной пластины 3/8 дюйма и сделайте на них надрезы до размеров, указанных на чертежах. Затем просверлите их, чтобы получить резьбовой стержень 7/8 дюйма. Приварите их прихватками к станине, как показано, и снимите фаску с передней нижней кромки верхнего фланца, чтобы получить круглый стержень 1/2 дюйма. Резьбовой стержень будет направлять прижимной стержень и позволит вам затянуть его на станине. Круглый стержень будет служить штифтом для петли створки

ИЗГОТОВЛЕНИЕ Створки

ЭТАП 3 Отрежьте створку из стального уголка 3″x3″x1/4″ в соответствии с размерами, указанными на чертежах, затем просверлите концы, чтобы позже установить винты с головкой под торцевой ключ 1/2″-13×3/4″. , Прикрепите кровать к столу, на который вы собираетесь ее установить, затем прижмите полотно к основе и проверьте, чтобы все было по центру и заподлицо с прямым краем.Не мешало бы поместить очень тонкий кусок оклада между кровать и лист, прежде чем соединить их вместе, чтобы оставить место для маневра для листа, когда он используется.

, Прикрепите кровать к столу, на который вы собираетесь ее установить, затем прижмите полотно к основе и проверьте, чтобы все было по центру и заподлицо с прямым краем.Не мешало бы поместить очень тонкий кусок оклада между кровать и лист, прежде чем соединить их вместе, чтобы оставить место для маневра для листа, когда он используется.

ШАГ 4Отрежьте несколько квадратных трубок 1×1″ по длине и прикрепите их к листу, чтобы получились ручки. Используйте третью часть посередине для усиления. Это поможет предотвратить скручивание листа при сгибании толстого листа. металл.

ЭТАП 5 Отрежьте кусок пластины 3/8″ и трубы сортамента 80 1/2″ по размеру и скрепите их вместе, как показано на рисунке. чтобы выровняться с одной стороной пластины — это очень важно для правильной работы тормоза, поэтому не торопитесь, чтобы быть максимально точным. смещенная часть трубы обращена вперед. С помощью дрели отметьте отверстия для винтов с головкой под торцевой ключ на шарнирных пластинах, затем просверлите их и нарежьте резьбу.

ЭТАП 6 Присоедините шарнирные пластины к створке с помощью винтов с внутренним шестигранником и проверьте правильность их работы.

ИЗГОТОВЛЕНИЕ ЗАЖИМА

ШАГ 7С помощью биметаллической кольцевой пилы диаметром 1,25 дюйма вырежьте два круга из стальной пластины толщиной 1/4 дюйма. Отрежьте два куска трубки 1,25 x 0,12 дюйма по длине и прикрепите круглые пластины к одному концу каждой трубки. Они будут частью направляющей зажима, которая надевается на резьбовой стержень.

ЭТАП 8 Отрежьте кусок стального уголка 3x3x1/4″ для прижимной планки, затем отцентрируйте его по направляющим стержням с резьбой, как показано на рисунке. Поместите трубки из предыдущего шага на стержни с резьбой и отметьте их положение. на стальной уголок.Затем удалите эти части стального уголка с помощью угловой шлифовальной машины, чтобы вставить трубы в каждый конец. на том же расстоянии, что и толщина металла, который вы собираетесь сгибать.Разные толщины металла потребуют разных отступов, а также разного радиуса на передней кромке зажимной планки — если радиус слишком мал для определенной толщины, он Это может привести к поломке металла.Таким образом, листы разной толщины потребуют изготовления различных прижимных планок, подходящих для них, или съемных «пальцев» разной толщины и радиуса, которые при необходимости можно привинтить к прижимной планке. Показанный здесь тормоз настроен на листовой металл толщиной 1/8 дюйма. То, что вы настроите на этом этапе, полностью зависит от вас. Как только зажим установлен, прихватите трубы к концам.

на том же расстоянии, что и толщина металла, который вы собираетесь сгибать.Разные толщины металла потребуют разных отступов, а также разного радиуса на передней кромке зажимной планки — если радиус слишком мал для определенной толщины, он Это может привести к поломке металла.Таким образом, листы разной толщины потребуют изготовления различных прижимных планок, подходящих для них, или съемных «пальцев» разной толщины и радиуса, которые при необходимости можно привинтить к прижимной планке. Показанный здесь тормоз настроен на листовой металл толщиной 1/8 дюйма. То, что вы настроите на этом этапе, полностью зависит от вас. Как только зажим установлен, прихватите трубы к концам.

ЭТАП 9 Отрежьте кусок резьбового стержня с V-образным вырезом внизу и прикрепите его к верху, к центру зажимной планки. Наверните шестигранную гайку на прибл. наполовину, затем отрежьте и просверлите кусок 1/4-дюймовой пластины до размеров, указанных на чертежах, и установите его на шестигранную гайку. Отрежьте две части 1/2-дюймового круглого стержня и прикрепите один конец каждого к пластине на шестигранную гайку (не приваривайте шестигранную гайку к чему-либо) и прикрепите другие концы к углам на верхних концах зажима. Они сформируют регулируемую ферму, чтобы добавить прочности задней части зажима и позволят вам регулировать силу давления на центр вашей заготовки.

Отрежьте две части 1/2-дюймового круглого стержня и прикрепите один конец каждого к пластине на шестигранную гайку (не приваривайте шестигранную гайку к чему-либо) и прикрепите другие концы к углам на верхних концах зажима. Они сформируют регулируемую ферму, чтобы добавить прочности задней части зажима и позволят вам регулировать силу давления на центр вашей заготовки.

ШАГ 10 Отрежьте четыре куска круглого стержня 1/2 дюйма и приварите по два к каждой из шестигранных гаек 7/8 дюйма для резьбовых направляющих стержней. Это будут Т-образные ручки для затягивания концов зажима на заготовке. Снимите хомут со станины и поместите пружину сжатия на каждый направляющий стержень, затем верните хомут на место и затяните его до куска листового металла, чтобы проверить, правильно ли работает хомут. Если вы обнаружите, что между зажимом и заготовкой в центре или на концах есть зазор, отрегулируйте шестигранную гайку на ферме, чтобы толкать или тянуть центр зажима в нужном вам месте.

Когда вы будете удовлетворены результатом, попробуйте согнуть короткий кусок листового металла. Если он хорошо гнется, попробуйте более широкий кусок. Чем шире заготовка, тем большее усилие потребуется для изгиба. Вы можете обнаружить, что куски, приближающиеся к мощности тормоза, могут иметь небольшую вогнутость посередине на стороне листа после изгиба. Лучше всего протестировать сгибание до предела с помощью кусков металлолома, чтобы точно оценить, на что способен ваш тормоз, и что выходит за пределы ваших сварных швов. Прочность тормоза зависит не только от шарнирного пальца, но и от стального хомута и листа, и она будет такой же прочной, как сварные швы, которые вы производите. Если вы новичок в сварке, вы можете несколько раз сломать его, прежде чем научитесь правильно. Если вы опытны, то я просто трачу ваше время. Наслаждайтесь своим новым тормозом!

Самодельный станок для гибки листового металла: бережливая мастерская

Распечатать 🖨

В данный момент мы занимаемся ремонтом нашего дома. Нашему дому более ста лет, и почти все требует нашего внимания, чтобы функционировать. Все стены нуждаются в штукатурке или замене каркаса. Приходилось делать заглушку. Требуется замена обшивки. Проводка… список можно продолжить. Одна из работ, которую нужно выполнить, — это вспышка вокруг нашего дымохода, которая просачивается больше, чем мои глаза во время песни Эда Ширана. Поэтому я сделал листогиб из подручных материалов, чтобы сделать наш дымоход снова водонепроницаемым. И в этой статье объясняется, как я это сделал.

Нашему дому более ста лет, и почти все требует нашего внимания, чтобы функционировать. Все стены нуждаются в штукатурке или замене каркаса. Приходилось делать заглушку. Требуется замена обшивки. Проводка… список можно продолжить. Одна из работ, которую нужно выполнить, — это вспышка вокруг нашего дымохода, которая просачивается больше, чем мои глаза во время песни Эда Ширана. Поэтому я сделал листогиб из подручных материалов, чтобы сделать наш дымоход снова водонепроницаемым. И в этой статье объясняется, как я это сделал.

Две вещи, которые мне нравятся: делать вещи из металлолома и делать что-то из механических частей (надеюсь, когда-нибудь соберу машину). Даже шарнирное соединение является механической деталью. Два куска материала, движущиеся вместе для создания действия, как шарнир, должны быть одним из самых простых механических соединений, и при этом очень полезным.

Давно хотел листогибочный станок, иначе называемый коробчатым тормозом, пальцевым тормозом или даже просто металлическим тормозом, в зависимости от его функций. Когда я учился в средней школе, в классе сантехники у них была пара больших напольных моделей, которые можно было полностью регулировать. Такой, которым можно было бы сложить коробку. Сантехники используют их для изготовления воздуховодов кондиционеров. Тем не менее, эти вещи стоят целое состояние, и, если честно, они никогда не будут использованы в полной мере в моем сарае.

Когда я учился в средней школе, в классе сантехники у них была пара больших напольных моделей, которые можно было полностью регулировать. Такой, которым можно было бы сложить коробку. Сантехники используют их для изготовления воздуховодов кондиционеров. Тем не менее, эти вещи стоят целое состояние, и, если честно, они никогда не будут использованы в полной мере в моем сарае.

Несмотря ни на что, я все равно хотел его. Поэтому я приступил к изготовлению небольшой настольной версии из металлолома, который у меня лежал.

Я знал, для чего мне это нужно. Мне нужно было создать резкий изгиб листового металла. Мне нужно было, чтобы это было точно. И мне нужно было, чтобы он был сильным.

Любой изгиб этой штуки привел бы к тому, что она не соответствовала бы моим первым двум требованиям, поэтому была выбрана тяжелая сталь, и было использовано много времени, чтобы должным образом продумать мой дизайн.

Есть три основных компонента:

- Кровать.

Это та часть, которая будет крепиться к скамье, или, если я захочу установить ножки, они будут крепиться к ней. Это должно быть довольно жестко.

Это та часть, которая будет крепиться к скамье, или, если я захочу установить ножки, они будут крепиться к ней. Это должно быть довольно жестко. - Прижимной зажим. Он удерживает листовой металл на месте и должен быть достаточно тяжелым, чтобы иметь удерживающую силу, и жестким, чтобы не двигаться и не изгибаться под нагрузкой.

- Складной нож. Он также должен быть жестким, прямым и установленным в правильном положении, чтобы делать точные сгибы. Длинная ручка для рычага, прикрепленная к нему, значительно облегчает гибку металла.

Сначала мне нужно было определиться с длиной. Учитывая, что у меня под рукой была пара метровых отрезков тяжелой стали, это решение было принято легко. Я использовал U-образную балку толщиной 5 мм в качестве кровати и складного лезвия, а также уголок 40 мм x 40 мм толщиной 5 мм в качестве прижимного зажима. Это должно дать мне необходимую жесткость.

У меня также есть несколько болтов на 10 мм, короткий отрезок всей резьбы, кусок трубы и несколько гаек для ручки, а петли я сделал из запасных установочных штифтов, которые у меня были, и нескольких мелких кусочков лома.

Все это крепится к станине, поэтому я прикрепил прижимной зажим к станине с помощью двух болтов, по одному на каждом конце, и приварил гайки для них к нижней части кровати. Зажим нуждается в небольшом количестве движений вперед и назад, чтобы можно было регулировать толщину материала, который я складываю. Их должно быть немного, поэтому я сделал отверстия в хомуте немного больше, чем болты, которые использую.

Станина с прижимным зажимом от края. СкладываниеПередний край кровати и передний край складного лезвия — это то место, где происходит действие, поэтому здесь мне нужно быть точным.

Установочные штифты, которые я использую, должны быть расположены таким образом, чтобы два края станины и лезвие находились там, где центр штифта (по одному с каждого конца) должен быть для создания действия складывания. Поэтому я вырезал каждую часть, чтобы штифт сидел в правильном месте. Затем я приварил штифты только к складному лезвию.

Затем я приварил штифты только к складному лезвию.

Используя кусок довольно толстого металла, я просверлил отверстие размером со штифт, вставил его, проверил, что лезвие и станина все еще находятся в правильном положении, а затем приварил его к станине. Затем я повторил это с другой стороны.

Эта деталь приваривается к станине, завершая шарнирное соединение. У меня даже есть небольшое отверстие в верхней части для смазки. Довольно причудливо.Это теперь создало шарнирное соединение и механизм складывания для моей недавно собранной фурнитуры.

A Ручка и ножкиРучка была сделана с помощью цельной резьбы, к которой я прикрутил гайки, и с небольшим уговором они вошли прямо в кусок трубы. Я сделал его достаточно длинным, чтобы облегчить подъем (чем длиннее ручка, тем легче движение), и съемным, чтобы он не мешал, когда он не используется.

Чем длиннее ручка, тем легче подъем.

Это та часть, которая будет крепиться к скамье, или, если я захочу установить ножки, они будут крепиться к ней. Это должно быть довольно жестко.

Это та часть, которая будет крепиться к скамье, или, если я захочу установить ножки, они будут крепиться к ней. Это должно быть довольно жестко.