Ремонт аппаратов плазменной резки — адреса, телефоны

Главная страница » Ремонт аппаратов плазменной резки

На этой странице подобраны компании, предлагающие услуги в следующей сфере: «Ремонт аппаратов плазменной резки». Больше информации по теме смотрите ниже, выбирайте фирмы в нужном вам регионе, переходя по ссылкам на их страницы с контактами, адресами, телефонами и прочими данными.Для быстрого перехода к нужному городу, воспользуйтесь, пожалуйста, таблицей ниже.

Плазменная резка – это надежный, безопасный и быстрый способ обработки металла. Для ее осуществления используется только качественное оборудование. Причины повреждения плазморезов могут быть разные. Выявить неисправности и устранить их помогут в мастерской или сервисе.

Главные причины неполадок

Работа аппаратов плазменной резки основана на локальном нагреве плазмой разрезаемого участка. Современное оборудование плазменного резания достаточно компактно, обладает высокой точностью и надежной защитой от механических поломок. Но, несмотря на совершенство аппаратов плазменной резки, вопрос ремонта сварочного оборудования достаточно актуален. Ремонт аппарата плазменной резки может быть необходим по следующим причинам:

- перепады напряжения в электрической сети свыше нормативных показателей;

- физический износ рабочих элементов, который возникает при интенсивной эксплуатации;

- в результате короткого замыкания.

Некоторые особенности ремонта аппаратов плазменной резки

- Благодаря современным технологиям сварочное оборудование превратилось в достаточно непростые функциональные устройства. В связи с этим вопросы качественного их обслуживания требуют кратчайших сроков решения. Для облегчения ремонтных работ такого оборудования применяется модульная компоновка взаимозаменяемых узлов. Такой подход позволяет при поломках менять сразу целый модуль, не вникая в подробности. С одной стороны это может оказаться не дешево, однако максимально быстрый результат гарантирован.

- Ремонт аппарата плазменной резки можно осуществить и, не меняя полностью вышедший со строя модуль, а отремонтировать непосредственно его, заменив неисправную деталь. Сегодня производители принимают все меры по увеличению сроков службы своей продукции и выпускают для ремонта все необходимые запчасти.

- Чаще всего ремонт бывает, необходим при ухудшении качества работы плазмореза из-за нарушения владельцем условий эксплуатации оснащения. Пыльная и влажная атмосфера помещения способствует засорению аппаратуры и ее перегреву, и в результате снижается производительность оборудования, а также случается выход его со строя.

Основные виды ремонтных работ

- Замена резисторов, диодов.

- Замена трансформатора (обрыв или пробой обмоток).

- Восстановление работоспособности при обгорании мундштуков (короткое замыкание, скачки напряжения в сети).

«АИП» — поставщик широкого ассортимента оборудования для резки и сварки, а также комплектующих, расходных материалов, запасных частей. Номенклатура… Далее »

«ВЕКПРОМ» обеспечивает промышленные предприятия высококачественным оборудованием. Клиенты выбирают компанию по нескольким причинам. Широкий ассортимент,… Далее »

Компания «Аспромт» — производитель универсального аппарата для резки, сварки и пайки. Установка позволяет обрабатывать многие материалы. Кроме этого,… Далее »

«Объединенная сварочная компания» — современное предприятие, функционирующее на рынке Республики Беларусь. Организация реализует широкий ассортимент… Далее »

Компания «ПлазмаТехСервис-Украина» реализует металлообрабатывающее оборудование. Станки используются во многих сферах промышленного производства. Система… Далее »

Компания «Станпостач» реализует оборудование для обработки материалов. Также оказывает металлообрабатывающие услуги. Многофункциональный станочный парк… Далее »

Компания «Смарт Машинс» является крупным поставщиком европейского металлообрабатывающего оборудования. Услуги по обработке материалов — пользующиеся… Далее »

Производственно-сервисный центр «Евросварка» реализует оборудование, комплектующие и расходные материалы для сварки и плазменной резки. Осуществляет… Далее »

Компания «Новые технологии» является производителем мебельного оборудования, термо-ваккумных прессов и станков для обработки металла. Номенклатурный… Далее »

Компания «Арсил» поставляет оборудование, принадлежности, расходные материалы и электроды для сварки и резки. С 1996 года предприятие работает на территории… Далее »

plazmen.ru

Ремонт плазмореза своими руками

Отслужившие детали различных машины и инструментов отлично подходят для изготовления полезных в домашнем хозяйстве устройств своими руками. Если есть в наличии ненужный сварочный инвертор, то из него можно сделать самодельный плазморез.

О том, каким образом превратить прибор для сваривания металла в устройство, которое способно разрезать прочный материал, будет подробно рассказано в этой статье.

Преимущество плазмореза перед газовым резаком

Одним из самых простых устройств для резки металла является газовый резак. Такой прибор стоит небольших денег и расходные материалы к нему также недороги. Но при выполнении газосварочных работ происходит нагрев слишком большой площади металла.

По этой причине материалы, обладающие большой теплопроводностью могут покоробиться и изменить цвет. Как в месте плавления металла, так и на значительном удалении от термического воздействия пламени горелки.

Преимущество плазмореза заключается в том, что удаётся получить очень тонкую струю раскалённого газа, которая будет воздействовать на небольшую площадь поверхности, что позволит значительно уменьшить нагрев детали.

Принцип работы плазмореза

Изготовить плазморез самостоятельно, не разбираясь в принципе работы этого устройства практически невозможно.

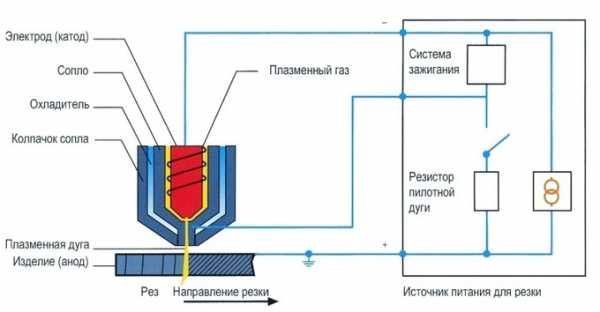

Процесс образования плазмы происходит в результате:

- Подачи электрического тока в горелку.

- Между электродами (катод и анод) горелки возникает электрическая дуга.

- Воздух под давлением подаётся в горелку и «выдувает» дугу наружу, при этом значительно увеличивая её температуру.

- К разрезаемому металлу подключается кабель «массы», поэтому ионизируемое пламя как бы замыкает о поверхность материала.

В результате получается высокоэффективное устройство для разрезания различных металлов. В том числе тех, которые обладают повышенными показателями теплопроводности.

Смотрите видео, где в доступной форме показано что такое плазменная резка и как она работает:

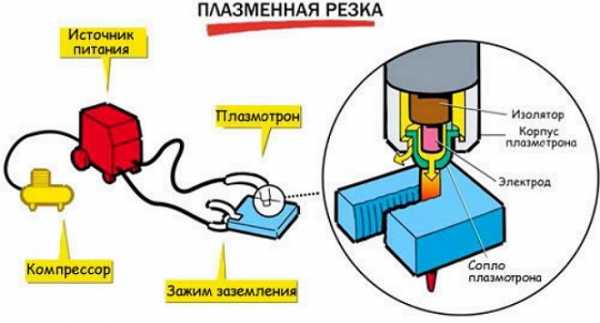

Детали для самодельного устройства

Плазморез из сварочного инвертора своими руками изготавливается из следующих деталей.

1. Плазмотрон. Эта деталь в конструкции плазмореза является наиболее важной.

Даже при наличии необходимого по силе электрического тока и давления газа, дугу не удастся получить, если внутренние электроды будут неправильно расположены. А отверстие для подачи воздуха будет иметь неподходящий диаметр.

Стоит такая деталь довольно дорого, поэтому домашние мастера предпочитают изготавливать горелки самостоятельно из подручных деталей.

2. Источник тока. В самодельном плазморезе источником тока будет сварочный инвертор.

3. Компрессор. Чтобы обеспечить длительную подачу сжатого воздуха в плазмотрон необходимо приобрести компрессор средней мощности.

Узнайте из этого видео, как выбрать компрессор для плазменной резки:

Также потребуются для самодельного плазмореза купить достаточное количество медных проводов большого диаметра. Для подключения «массы» к разрезаемой детали и обеспечения плазмотрона необходимым количеством электроэнергии.

Самостоятельное изготовление плазмотрона

Горелка или плазмотрон может быть изготовлена из подручных материалов. Чтобы собрать этот элемент самодельного плазмореза понадобятся:

- ручка;

- кнопка пуска;

- специальный электрод;

- сопло;

- изолятор.

Для изготовления самодельного плазмотрона идеально подойдёт ручка от мощного паяльника. Как правило, такая деталь имеет серединное отверстие, через которое и будут подводиться электрический ток и сжатый воздух.

Кнопку лучше использовать достаточно большую, чтобы во время работы пользоваться устройством было максимально комфортно.

Электроды потребуется приобрести в магазине. Для самостоятельного изготовления плазмотрона лучше выбирать изделия, изготовленные из гафния.

Для работы с металлами различной толщины потребуется также купить набор сопл.

Изготавливается плазмотрон в такой последовательности:

- Сразу за ручкой помещается металлическая трубка, покрытая изнутри фторопластом.

- Внутри трубки размещается электрод, который почти по всей длине закрыт высокотемпературной изоляцией.

- За электродом устанавливается с помощью резьбового соединения сопло подходящего диаметра.

Плазмотрон готов к использованию. Ещё для работы устройства потребуется подключить для подачи воздуха шланг от компрессора и электрический провод от инвертора.

Посмотрите видео, где человек рассказывает, как он пытался сделать плазмотрон:

Источник тока

В качестве источника электроэнергии можно использовать сварочный инвертор со следующими показателями:

- напряжение питания – 220 В;

- мощность – от 4 кВт;

- возможность регулировки тока от 20 – 40 А.

Сборка плазмореза

Когда отдельные детали плазмореза будут готовы, можно приступить к сборке. Чтобы работать с самодельным устройством было максимально комфортно, необходимо свести к минимуму количество тянущихся за ручкой проводов и шлангов.

Для более компактного размещения рабочего провода его помещают внутри шланга, по которому производится подача сжатого воздуха. Провод надёжно подсоединяется к электроду, при этом шланг также должен быть подключён к горелке без образования зазоров.

Другой контакт от инвертора будет подключаться к разрезаемой детали в качестве «массы» поэтому его следует оборудовать клеммой типа «крокодил».

Из этого видео вы узнаете, как самому сделать шланг пакет, шлейф для плазмореза:

Процесс разрезания металла с помощью плазменного резака очень прост. После подачи электричества образуется электрическая дуга. Момент образования запала регулируется кнопкой, которая была ранее установлена на ручке плазмотрона. Воздух подаётся от компрессора по шлангу и раздувает дугу, тем самым увеличивая её температуру, которая может достигать 8000ºС.

Для того чтобы затушить дугу достаточно отпустить кнопку на ручке. Таким образом горелка будет работать только в тот момент, когда необходимо разрезать металл, что сведёт к минимуму эффект перегрева, к которому самодельные изделия очень чувствительны.

Интересное видео про плазморез своими руками и из чего он состоит:

Советы и рекомендации

Важно не только знать, как переделать инвертор в плазморез, но и как сделать работу такого устройства максимально эффективной и безопасной.

Далее будут приведены несколько рекомендаций. Придерживаясь которых можно избежать наиболее распространённых ошибок при изготовлении и использовании самодельного устройства:

- Перед тем как приступить к изготовлению из сварочного инвертора устройства для резки металлов, следует наметить на бумаге основные элементы такой системы. Самостоятельно изготовленные чертежи и схемы позволят в процессе работы не допустить досадных ошибок, которые наиболее часто бывают вызваны обычной невнимательностью.

- Несмотря на то, что плазменный резак имеет очень узкое пламя, которое не слишком разогревает даже металлы обладающие повышенной теплопроводностью, рекомендуется при работе с алюминиевыми изделиями использовать в качестве распыляющего газа неон или аргон, которые не позволят окислиться поверхности, подвергнувшейся воздействию высокой температуры.

- Чтобы максимально сократить время на изготовление плазмореза рекомендуется приобрести готовую горелку для газового резака. Такое изделие позволит максимально эффективно и безопасно работать с металлом.

- При использовании самодельного плазмореза необходимо придерживаться основных правил техники безопасности. Прежде всего, следует обеспечить защиту от воздействия электричества и брызг расплавленного металла. Для этой цели используются специальная обувь, перчатки и фартук. Также необходимо надевать защитные очки, которые позволят предохранить зрение от воздействия ультрафиолетовых лучей. В процессе резки металла выделяется большое количество вредных для здоровья веществ, поэтому рекомендуется защищать органы дыхания с помощью респиратора.

О том, как из инвертора сделать плазморез своими руками подробно рассказано в этой статье. Перед началом изготовления плазменного резака рекомендуется проверить работоспособность инвертора.

Изготовить рабочий плазморез из сварочного инвертора своими руками не такая уж и сложная задача, как на первый взгляд может показаться. Для того чтобы реализовать данную идею, нужно приготовить все необходимые детали такого устройства:

- Резак плазменный (или по другому — плазмотрон)

- Инвертор сварочный или трансформатор

- Компрессор, с помощью которого будет создаваться воздушная струя, необходимая для формирования и охлаждения потока плазмы.

- Кабели и шланги для объединения всех конструктивных элементов устройства в одну систему.

Плазморез, в том числе и самодельный, успешно применяется для выполнения всевозможный работ как на производстве, так и дома. Это устройство незаменимо в тех ситуациях, когда необходимо выполнить точный, тонкий и качественный разрез металлических заготовок. Отдельные модели плазменных резаков с точки зрения их функциональности позволяют применять их в качестве сварочного аппарата. Такая сварка выполняется в защитном газе аргона.

Обратный кабель и газовый шланг для плазменной резки!

Обратный кабель и газовый шланг для плазменной резки!

При выборе источника питания для самодельного плазмотрона важно обратить внимание на величину тока, который может генерировать такой источник. Чаще всего для этого выбирают инвертор, который обеспечивает высокую стабильность процесса плазменной резки и позволяет более экономно использовать энергию. В отличие от сварочного трансформатора, обладает компактными размерами и небольшим весом, инвертор удобнее в использовании. Единственным недостатком использования инверторных плазменных резаков является сложность резки слишком толстых заготовок с их помощью.

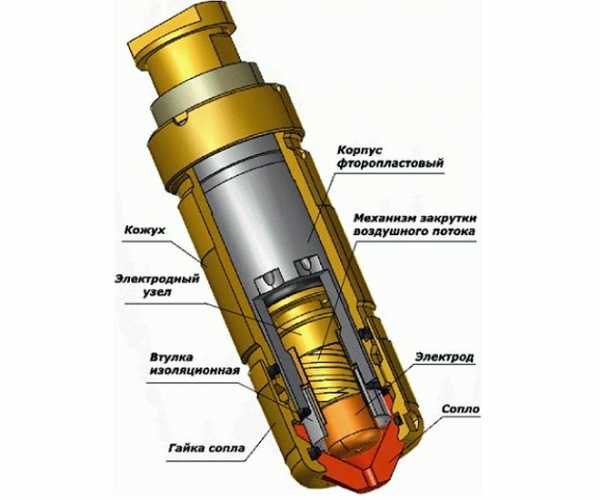

На фото горелка от плазменного резака ABIPLAS и ее составные части!

На фото горелка от плазменного резака ABIPLAS и ее составные части!

При сборке самодельного агрегата для выполнения плазменной резки вы можете использовать готовые схемы, которые легко найти в Интернете. Кроме того, в Интернете есть видео о том, как изготовить плазморез своими руками. Используя готовую схему при сборке такого устройства, очень важно строго её придерживаться, а также обратить особое внимание на соответствие конструктивных элементов друг другу.

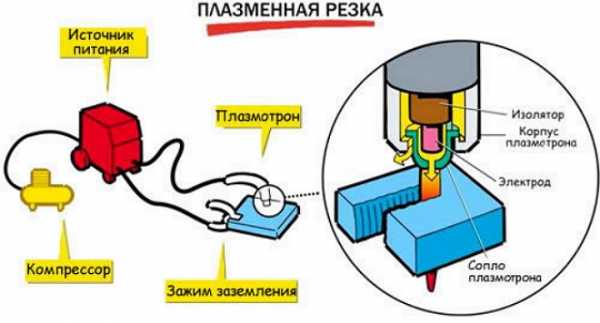

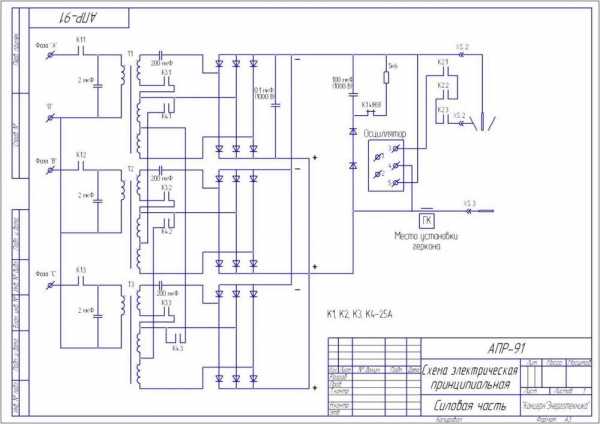

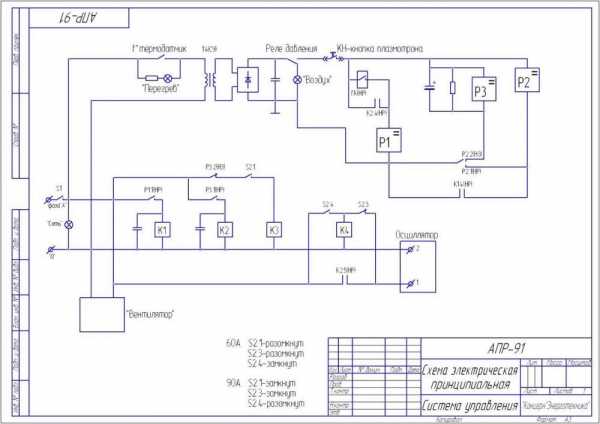

Схемы плазмореза на примере аппарата АПР-91

В качестве примера при изучении принципиальной электрической схемы, мы будем использовать устройство для плазменной резки APR-91.

Принципиальная схема силовой части плазмореза!

Принципиальная схема силовой части плазмореза!

Принципиальная схема управления плазмореза

Принципиальная схема управления плазмореза

Принципиальная схема осциллятора!

Принципиальная схема осциллятора!

Детали самодельного устройства для плазменной резки

Первое, что вам нужно найти для изготовления самодельного плазменного резака, это источник питания, в котором будет генерировать электрический ток с необходимыми характеристиками. Обычно для этого используют сварочные инверторные аппараты, что объясняется рядом их преимуществ. Благодаря своим техническим характеристикам, подобное оборудование способно обеспечить высокую стабильность генерируемого напряжения, что положительно сказывается на качестве резки. Работать с инверторами гораздо удобнее, что объясняется не только их компактными размерами и небольшим весом, но и простотой настройки и эксплуатации.

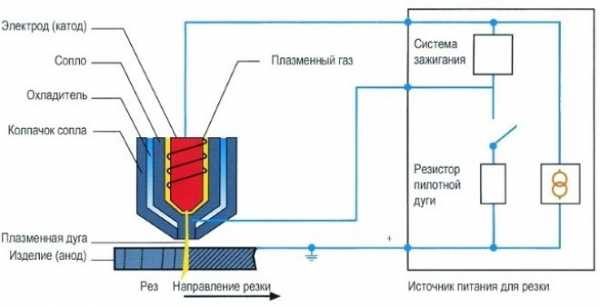

Принцип работы устройства для плазменной резки!

Принцип работы устройства для плазменной резки!

Благодаря своей компактности и малому весу плазменные резаки на основе инверторов могут использоваться при работе даже в самых трудных местах, что исключено для громоздких и тяжелых сварочных трансформаторов. Большим преимуществом инверторных источников питания является их высокая эффективность. Это делает их очень экономичными с точки зрения энергопотребления устройств.

В некоторых случаях источником питания для плазменного резака может быть сварочный трансформатор, но его использование чревато значительным энергопотреблением. Следует также учитывать, что любой сварочный трансформатор характеризуется большими габаритами и значительным весом.

Основным элементом аппарата, предназначенного для резки металла плазменной струей, является плазменный резак. Этот элемент оборудования обеспечивает качество резки, а также эффективность ее выполнения.

Размер и форма плазменной струи полностью зависит от диаметра сопла!

Размер и форма плазменной струи полностью зависит от диаметра сопла!

Для формирования воздушного потока, который будет преобразован в высокотемпературную плазменную струю, в конструкции плазменного резака используется специальный компрессор. Электрический ток от инвертора и поток воздуха от компрессора поступают в плазменный резак с помощью пакета кабельных шлангов.

Центральным рабочим элементом плазменного резака является плазменная горелка, конструкция которой состоит из следующих элементов:

- Сопла

- Канала, по которому подается струя воздуха

- Электрода

- Изолятора, который параллельно выполняет функцию охлаждения

Конструкция плазменного резака и советы по его изготовлению

Сменные насадки для плазмотрона

Сменные насадки для плазмотрона

Некоторые из вышеперечисленных материалов при нагревании могут выделять соединения, опасные для здоровья человека, этот момент следует учитывать при выборе типа электрода. Таким образом, при использовании бериллия образуются радиоактивные оксиды, и при испарении тория в сочетании с кислородом образуются опасные токсичные вещества. Совершенно безопасным материалом для изготовления электродов для плазменной горелки является гафний.

За формирование плазменной струи, с помощью которой и производится резка, отвечает сопло. Его производству следует уделить серьезное внимание, так как качество рабочего процесса зависит от характеристик этого элемента.

Устройство сопла плазменной горелки

Устройство сопла плазменной горелки

Самым оптимальным является сопло, диаметр которого равен 30 мм. От длины этой детали, зависит аккуратность и качество исполнения реза. Однако слишком длинное сопло также не следует делать, так как в данном случае оно быстро разрушается.

Как было упомянуто выше, в конструкцию плазмореза обязательно входит компрессор, который формирует и подает воздух в сопло. Последнее необходимо не только для формирования струи высокотемпературной плазмы, но и для того что бы охлаждать элементов аппарата. Применение сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, который формирует рабочий ток 200 А, позволяет эффективно резать металлические детали, толщина которых не превышает 50 мм.

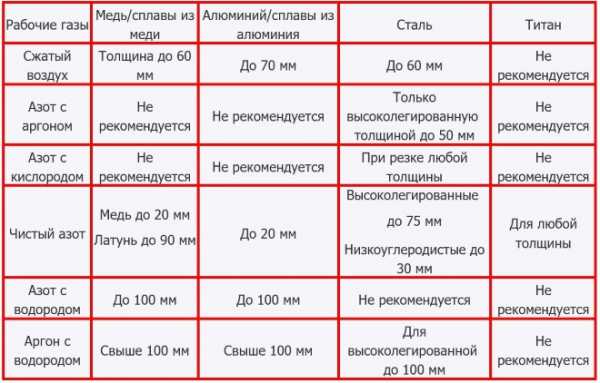

Таблица выбора газа для плазменной резки металлов!

Таблица выбора газа для плазменной резки металлов!

Для подготовки аппарата плазменной резки к работе, нужно соединить плазмотрон с инвертором и компрессором. Для решения этой задачи применяются пакеты кабельных шлангов, который используют следующим образом.

- Кабель, через который будет подаваться электрический ток, соединяет инвертор и электрод плазменной резки.

- Шланг подачи сжатого воздуха соединяет выход компрессора и плазменную горелку, в которой из входящего воздушного потока будет образовываться плазменная струя.

Основные особенности работы плазмореза

Чтобы сделать плазменный резак, используя инвертор для его изготовления, необходимо понять, как работает такое устройство.

После включения инвертора электрический ток от него начинает течь к электроду, что приводит к воспламенению электрической дуги. Температура дуги, горящей между рабочим электродом и металлическим наконечником сопла, составляет около 6000–8000 градусов. После зажигания дуги сжатый воздух подается в камеру сопла, которая проходит строго через электрический разряд. Электрическая дуга нагревает и ионизирует воздушный поток, проходящий через нее. В результате его объем увеличивается в сотни раз, и он становится способным проводить электрический ток.

С помощью сопла плазменного резака из проводящего воздушного потока формируется плазменная струя, температура которой активно поднимается и может достигать 25-30 тысяч градусов. Скорость потока плазмы, благодаря которой осуществляется резка металлических деталей, на выходе из сопла составляет около 2-3 метров в секунду. В тот момент, когда плазменная струя контактирует с поверхностью металлической детали, электрический ток от электрода начинает протекать через нее, и начальная дуга гаснет. Новая дуга, которая горит между электродом и заготовкой, называется резкой.

Характерной особенностью плазменной резки является то, что обрабатываемый металл плавится только в том месте, где на него влияет поток плазмы. Вот почему очень важно, чтобы место плазменного воздействия было строго в центре рабочего электрода. Если мы пренебрегаем этим требованием, то можем столкнуться с тем фактом, что воздушно-плазменный поток будет нарушен, в следствии чего, качество резки значительно ухудшится. Чтобы удовлетворить эти важные требования, используйте специальный (тангенциальный) принцип подачи воздуха к соплу.

Также необходимо следить, что бы два плазменных потока не образовывались одновременно, за места одного. Возникновение такой ситуации, которая приводит к несоблюдению режимов и правил технологического процесса, может привести к выходу из строя инвертора.

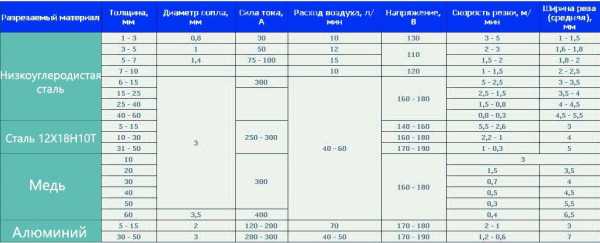

Основные параметры плазменной резки разных металлов.

Основные параметры плазменной резки разных металлов.

Важным параметром плазменной резки является скорость воздушного потока, которая не должна быть слишком большой. Хорошее качество реза и скорость его выполнения обеспечиваются скоростью воздушной струи, равной 800 м/с. В этом случае ток, протекающий от инверторного блока, не должен превышать 250 А. При выполнении работ на таких режимах следует учитывать тот факт, что в этом случае поток воздуха, используемого для формирования потока плазмы, будет увеличиваться.

Самостоятельно изготовить плазменный резак не так уж и сложно, для этого нужно изучить нужный теоретический материал, просмотреть обучающее видео и правильно подобрать все необходимые детали. При наличии в домашнем пользовании подобного аппарата, изготовленного на основе заводского инвертора, может выполнять не только качественную резку металла, но и плазменную сварку!

В том случае если у вас в пользовании нет инвертора, можно изготовить плазморез, взяв за основу сварочный трансформатор, в таком случае вам придется смириться с его большими габаритами и не малым весом. Так же, плазморез, сделанный на основе трансформатора, будет иметь не очень хорошую мобильностью и переносить его с места на место будет проблематично!

Технология плазменной резки листового металла и различных металлических изделий с одинаковым успехом применяется в быту и на крупных промышленных производствах. С помощью специального оборудования можно с легкостью разрезать цветные металлы, а также качественно работать с нержавеющей сталью, алюминием и другими сплавами. Разрезание цветных металлов осуществляется при помощи специальных плазморезов, которые одновременно просты в использовании, функциональны и надёжны. Расскажем поподробнее об этом оборудовании и поговорим о том, как изготовить плазменный резак своими руками из инвертора.

Технология плазменной резки листового металла и различных металлических изделий с одинаковым успехом применяется в быту и на крупных промышленных производствах. С помощью специального оборудования можно с легкостью разрезать цветные металлы, а также качественно работать с нержавеющей сталью, алюминием и другими сплавами. Разрезание цветных металлов осуществляется при помощи специальных плазморезов, которые одновременно просты в использовании, функциональны и надёжны. Расскажем поподробнее об этом оборудовании и поговорим о том, как изготовить плазменный резак своими руками из инвертора.

Промышленные плазменные резаки — это производительное оборудование, которое позволяет осуществлять максимально точный раскрой различных по показателям тугоплавкости металлов. Такие промышленные плазморезы предназначены в первую очередь для эксплуатации в условиях повышенных нагрузок и оснащаются ЧПУ, что обеспечивает возможность изготовления деталей серийным способом.

Описание самодельного плазмореза

Если вам необходим плазморез для бытового использования, а также для применения такого оборудования в строительстве, то такой резак можно изготовить своими руками из простейшего сварочного инвертора. В последующем выполненное своими руками оборудование будет отличаться универсальностью в использовании, позволит эффективно разрезать цветные металлы и толстую листовую сталь.

Выполнить такой резак своими руками из инвертора не составит какой-либо особой сложности. Схемы выполнения подобных устройств вы можете с легкостью найти в сети Интернет и по полученным расчетам выполнить такое простое в использовании устройство. Можем порекомендовать вам делать резаки для плазмы на базе компактных сварочных инверторов, что позволит обеспечить существенное упрощение конструкции и гарантирует необходимую эффективность таких устройств.

Выполнить такой резак своими руками из инвертора не составит какой-либо особой сложности. Схемы выполнения подобных устройств вы можете с легкостью найти в сети Интернет и по полученным расчетам выполнить такое простое в использовании устройство. Можем порекомендовать вам делать резаки для плазмы на базе компактных сварочных инверторов, что позволит обеспечить существенное упрощение конструкции и гарантирует необходимую эффективность таких устройств.

Самодельные аппараты для плазменной резки не оснащаются ЧПУ, поэтому использовать такое оборудование для работы, которая полностью контролируется автоматикой, будет невозможно. Вы должны понимать, что с использованием таких самодельных плазморезов выполнить две идеально точные детали будет нельзя.

Самодельный плазморез будет состоять из следующих элементов:

- Плазмотрона.

- Источника постоянного тока.

- Компрессора или же баллона с газом.

- Осциллятора.

- Кабелей питания.

- Шлангов подключения.

Принцип работы

Принцип работы такого оборудования чрезвычайно прост:

- Используемый источник тока, а в нашем случае это инвертор, вырабатывает напряжение и по кабелям подаёт его в плазмотрон.

- В плазмотроне находятся два электрода, между которыми и возбуждается высокотемпературная дуга.

- По специально закрученным каналам под высоким давлением в рабочую область с зажженной дугой подается поток воздуха или газ.

- К разрезаемому изделию предварительно подключается кабель массы, который замыкается на разрезаемую поверхность и обеспечивает возможность работы с металлом.

Источники постоянного тока

Технология плазменной резки неизменно потребует высокой мощности рабочего тока, показатели которого должны находиться на уровне полупрофессиональных и профессиональных инверторных сварочных аппаратов. Использовать в качестве источника тока трансформаторные сварочные аппараты не рекомендуется, так как подобные устройства отличаются громоздкими габаритами и неудобны в работе. А вот инвертор станет отличным выбором, так как такие устройства сочетают компактные габариты и обеспечивают качественный электроток.

Технология плазменной резки неизменно потребует высокой мощности рабочего тока, показатели которого должны находиться на уровне полупрофессиональных и профессиональных инверторных сварочных аппаратов. Использовать в качестве источника тока трансформаторные сварочные аппараты не рекомендуется, так как подобные устройства отличаются громоздкими габаритами и неудобны в работе. А вот инвертор станет отличным выбором, так как такие устройства сочетают компактные габариты и обеспечивают качественный электроток.

Схемы и чертежи плазмореза своими руками отличаются простотой, при этом существенно сокращаются затраты на изготовление такого оборудования. Сделанный ручной компактный плазморез из сварочного инвертора сможет справиться с резкой металла, толщина листа которого будет достигать 30 мм. Если говорить о преимуществах таких домашних плазморезов, выполненных с использованием инвертора, то отметим следующее:

- Отсутствие искр металла.

- Гладкость кромок.

- Точность линий.

- Решены проблемы с перегревом.

Важно: выполнить самодельный плазморез на базе инвертора не составит труда. Необходимо лишь, чтобы аппарат генерировал электроток с силой не менее 30 Ампер.

Используемый источник тока должен соответствовать следующим требованиям:

- Питание от сети с напряжением 220 Вольт.

- Возможность работать с мощностью в 4 кВт.

- Показатель холостого хода должен составлять 220 Вольт.

- Диапазон регулировки силы тока находится в диапазоне 20−40 Ампер.

Конструкция плазмотрона

Плазмотрон является вторым по важности элементом резака для металла. Рассмотрим поподробнее конструкцию плазмотрона и принцип его работы. Состоит он из основного и вспомогательного электрода. Основной электрод выполняется из тугоплавких металлов, а вспомогательный, который имеет форму сопла, обычно делается из меди.

В плазмотроне катодом является основной электрод из тугоплавкого металла, а медный электрод-сопло используется в качестве анода, что и позволяет обеспечить качественный электроток и высокотемпературную дугу для разрезания металла.

Выполненный плазмотрон отвечает за создание и поддержание дуги, которая располагается между обрабатываемой деталью и резаком. От формы и конструкции сопла будет зависеть толщина реза, а также температура, которая создается таким резаком. Используемое сопло может выполняться с полусферической или конической формой, обеспечивая рабочую температуру на уровне 30 000 градусов по Цельсию.

В процессе эксплуатации плазмотрона основной электрод и сопло могут изнашиваться, что приводит к ухудшению качества резки металла. При таком износе этих элементов их следует заменить на новые, что позволит гарантировать отличное качество работы с металлом.

К плазмотрону подается рабочий газ из баллона, при этом используются специальные сверхпрочные газовые шланги, способные выдерживать повышенное давление. В каждом конкретном случае в зависимости от материала, с которым проводится работа, используемый газ, который необходим для разрезания металла, может отличаться.

Рабочий газ подается по специальным каналам, причём наличие у трубки подачи многочисленных витков позволяет обеспечить нужные завихрения воздуха, что, в свою очередь, гарантирует качественную разрезающую плазменную дугу, которая будет иметь правильную форму. Тем самым улучшается качество резки и сварки металла и минимизируется толщина шва.

Осциллятор

Особенностью плазморезов является тот факт, что для начала работы необходим предварительный поджиг дуги, лишь после этого в плазмотрон подается газ, создаётся необходимой температуры дуга и осуществляется разрезание металла. В качестве такого своеобразного стартера используется осциллятор, который и служит для предварительного поджига дуги. Схема выполнения осциллятора не представляет сложности.

В Интернете вы сможете найти функциональные и электрические схемы осцилляторов, выполнить которые не составит труда. Необходимо лишь использовать качественные электросхемы и конденсаторы, которые будут по своим параметрам подходить к генерируемому инвертором электротоку. В зависимости от своего типа такая горелка может включаться в схему питания плазмотрона последовательно или параллельно.

Рабочий газ

Ещё перед тем как выбирать конкретную схему изготовления плазменного резака, следует определиться со сферой использования такого оборудования. В том случае, если вы планируете использовать аппарат исключительно для работы с черными металлами, можно исключить из схемы баллоны с газом, а использовать один лишь компрессор со сжатым воздухом. Если же планируется применять такое оборудование для латуни, титана и меди, то необходимо выбирать схему плазменного резака с баллоном с азотом. Резка алюминия выполняется при помощи специальной смеси газа с водородом и азотом.

Особенности использования плазмореза

Разберемся с тем, как осуществляется плазменная резка металла своими руками. После включения инвертора сгенерированный электрический ток поступает в плазменный резак на электрод, осциллятор поджигает электрическую дугу. Ее температура изначально может составлять 6−8 тысяч градусов. Сразу же после поджигания дуги в сопло под высоким давлением подается воздух или газ, через который проходит электрический заряд. Воздушный поток нагревается и ионизируется электрической дугой, после чего его объём может увеличиваться в сотни раз, а сам газ и воздух начинает проводить электрический ток.

Плазморезка формирует тонкую струю плазмы, температура которой может достигать 30 000 градусов. В последующем такая высокотемпературная струя плазмы подаётся на обрабатываемый металл, что позволяет осуществлять разрезание сверхпрочных металлических элементов.

Одной из особенностей использования плазменной резки является тот факт, что обрабатываемый металл режется и плавится исключительно в месте воздействия на него плазменного потока. Крайне важно правильно позиционировать пятно воздействия плазмы, которое должно находиться строго в центре рабочего электрода. В том случае, если пренебрегать этим требованием, нарушается воздушно-плазменный поток, что ухудшает качество разрезания металла.

Качество работы с таким плазменным резаком будет также зависеть от скорости подачи воздушного потока. Рекомендуется все работы выполнять с силой тока в 250 Ампер, при этом скорость воздушной струи будет составлять 800 метров в секунду. Это позволит с легкостью работать с различными по своим характеристикам тугоплавкости металлам, обеспечивая качественное разрезание без термического воздействия на структуру сплава.

Плазморез представляет собой специальное устройство, которое позволяет быстро, качественно и эффективно разрезать различный по своей структуре металл. Можно как приобрести уже изготовленные в заводских условиях плазморезы, так и выполнить их самостоятельно. Вы с легкостью сможете найти подходящие для вас схемы выполнения плазменных резаков из инвертора или трансформаторного сварочного аппарата, что и позволит самостоятельно выполнить такое оборудование, сэкономив на его покупке в магазине.

mytooling.ru

Ремонт аппаратов плазменной резки в Санкт-Петербурге (СПб)

Ремонт аппаратов для плазменной сварки и резки металлов (плазмотронов)

Администратор сервисного центра, Дарья

Мы рады видеть Вас в нашем сервисном центре. У нас большой опыт в ремонте аппаратов для плазменной сварки и резки металлов (плазмотронов), который позволяет нам быстро и хорошо выполнять ремонт самой разной сложности. Ремонт плазмотронов требует мастерства и опыта, а значит профессионализм в работе необходим. Отличные специалисты, а также самое передовое оборудование позволяют нам делать качественную работу.

В нашем сервисном центре Вы обязательно получите индивидуальный подход к решению вашей проблемы, уютную атмосферу и горячий кофе. Если Вам нужен по-настоящему качественный и профессиональный ремонт аппаратов для плазменной сварки и резки металлов, выполненный быстро и вовремя, то сервисный центр РемБренд в Питере сможет Вам помочь.

Как мы работаем:

Вы оставляете заявку удобным способом

Мы бесплатно забираем инструмент в сервис*

Бесплатно диагностируем

Вы даете согласие

Мы ремонтируем

Бесплатно привезем обратно

Наши преимущества:

Бесплатно забираем в сервис

Бесплатно диагностируем

Наличие оригинальных запчастей

Любые формы оплаты с/без НДС

Отсрочка платежа

Специальные условия постоянным клиентам

Чтобы сдать ваш плазмотрон в сервис на ремонт, вам нужно:

- Оставить заявку по телефону: 8 (812) 309-84-10 или написать электронное письмо на [email protected]

- Доставить ваш прибор самостоятельно или воспользоваться бесплатно забором оборудования в СПб нашим водителем, отдать прибор на бесплатную диагностику

- Оплатить услугу ремонта (оплата производится наличными, безналичным способом, банковской картой в офисе нашей компании)

- Срок проведения ремонта плазмотрона составляет от одного до пяти рабочих дней, в зависимости от сложности ремонта

Почему мы:

Возможность ремонта прибора при Вас

Наличие склада оригинальных запчастей

На время ремонта прибора предоставляем подменный прибор

Гарантируем самую низкую цену на ремонт инструмента

Ремонтируем все марки инструментов

Привезем и заберем бесплатно

Бесплатная диагностика

Работа с НДС и без НДС

Ремонт от 7 дней

Как правило, нет запчастей

Остаетесь без прибора

Боятся открыто писать цены

Ремонтируют только определенные марки приборов

Платная доставка

Платная диагностика

Работают как им удобно

Заказать звонок

Часто задаваемые вопросы:1. Какие плазмотроны мы ремонтируем?2. Сколько будет стоить ремонт плазмотрона?

3. Почему стоимость ремонта плазмотрона отличается в сервисных центрах?

4. Каковы сроки ремонта плазмотрона?

5. Можно ли отремонтировать плазмотрон в срочном порядке?6. Что необходимо для того чтобы сдать/получить плазмотрон из сервиса?

1. Сервисный центр РемБренд ремонтирует все марки плазмотронов. Вся сложность в ремонте аппарата для плазменной сварки и резки металлов, это наличие запчастей и квалификация мастера. Хотим отметить, что опыт наших мастеров по ремонту плазмотронов более 10 лет. Помимо многолетнего опыта, каждый из мастеров имеет сертификаты прохождения обучения на базе производителей.

Затронем вопрос запчастей. Сервисный центр РемБренд использует при ремонте только оригинальные запчасти, которые приобретаются только у представителя бренда в России. В большинстве случаев ремонта запчасти в наличии, но бывают ситуации, что запчастей нет, и нет их не только у нас, но и в России. В данном случае мы предупреждаем заказчика на стадии диагностики.

Исходя из этого, можно сделать вывод, что нашим основным преимуществом является не только то, что мы занимаемся ремонтом всех брендов плазмотронов, но и отвечаем за его качество и смело даем гарантию.

2. Цена на ремонт плазмотрона формируется из двух составляющих, стоимость запчастей и стоимость работ. Если с ценой работы все понятно, ее можно посмотреть на сайте в прейскуранте цен на ремонт, то с запчастями сложнее. Для того чтобы узнать стоимость ремонта аппарата для плазменной сварки и резки металлов, необходимо провести полную диагностику и выявить все неисправности. Хотим отметить, что диагностика у нас бесплатная. После проведения диагностики Вы будете четко знать какие запчасти необходимы для ремонта Вашего плазмотрона и какова будет стоимость ремонта. В случае, если итоговая цена по какой-то причине Вас не устроит, Вы можете отказаться от ремонта.

3. Разница цен на ремонт плазмотрона в сервисных центрах зависит от множества факторов. Перечислим основные:

— использование оригинальных/неоригинальных запчастей

— использование новых или б/у запчастей

— от наценки на запчасти

— от наценки на работы

Большинство сервисных центров представляют из себя гараж, мастера, он же бухгалтер, директор, водитель, снабженец и все это в одном лице. Не хотим сказать, что это плохо, но зачастую производительность у такого сервисного центра очень низкая и доступ к оригинальным запчастям не всегда имеется. Запчасти приходиться перепокупать у сторонних сервисных центров, отсюда увеличение цены. В данном случае рекомендуем Вам не полениться и приехать посмотреть на сервисный центр РемБренд, и понять кому Вы доверяете свой инструмент.

4.Сроки ремонта плазмотрона зависят от нескольких факторов. Первое это наличие запчастей. Сервисный центр РемБренд имеет собственный склад, на котором всегда в наличии большинство запчастей для ремонта аппаратов для плазменной сварки и резки металлов. Мы следим за тем, чтобы в наличии были не только ходовые позиции запчастей, но и те, что достаточно редко подвергаются поломкам. Также немаловажным моментом является опыт мастеров и их количество. Наши мастера — это квалифицированные специалисты и истинные ценители своего дела в одном лице. Для них ремонт — это не просто работа, а возвращение инструмента к полноценной службе. Каждый отремонтированный прибор в компании РемБренд– это всегда не только довольный мастер, но и довольный клиент.

5. В наш сервисный центр часто обращаются с вопросом, можно ли отремонтировать плазмотрон в день обращения. Зачастую мы идем на встречу нашим клиентам и ремонтируем аппарат для плазменной сварки и резки металлов в день обращения, но стоит понимать, что это возможно, только в том, случае, если в наличии имеются все необходимые запчасти. Также возможность срочного ремонта плазмотрона зависит от его сложности и от загруженности сервисного центра. Если Вас интересует срочный ремонт плазмотрона, мы готовы его осуществить без дополнительной оплаты. Для этого заранее необходимо с нами связаться, обговорить время и подъехать с инструметом в наш сервисный центр.

6. Для того чтобы сдать Ваш плазмотрон в сервисный центр РемБренд, необходимо самостоятельно привезти его по адресу ул. Молдагуловой, 5 в будни с 9 до 18 часов. При оформлении Вы получите сохранную расписку с номером Вашего заказа, а также, при необходимости, сможете проконсультироваться с мастером по всем интересующим Вас вопросам.

Если по какой-то причине у Вас нет возможности приехать, мы рады предложить Вам услуги нашей бесплатной службы доставки. Оформить вызов курьера можно по телефону 8 (812) 309-84-10 или отправить заявку на электронную почту [email protected]

РЕМОНТ АППАРАТА ДЛЯ ПЛАЗМЕННОЙ СВАРКИ И РЕЗКИ МЕТАЛЛОВ (ПЛАЗМОТРОН) В СПБ

В услуги сервисного центра «РемБренд» входит ремонт аппаратов для плазменной сварки и резки в Санкт-Петербурге. Плазменная резка – сравнительно новая технология, которая получает все большее распространение. В этих устройствах ток используется для образования плазмы, которая затем участвует в механической обработке листовой стали. Качественный ремонт плазменных аппаратов необходим для сборки металлоконструкций и трубопроводов, а также для раскроя заготовок из разных материалов. Наши услуги заинтересуют домашних мастеров, работников автосервисов, строителей, монтажников и специалистов по изготовлению ворот, заборов, решеток и фигурных изделий.

Основные неисправности и причины ремонта

Ремонт аппаратов для плазменной сварки выполняется при поломке одного из конструктивных узлов. Это может быть механизм регулировки воздушного потока, изоляционная втулка, электрод или сопло. При выходе из строя генератора плазмы выполняется капитальный ремонт плазмотрона. Во избежание частого ремонта плазменного аппарата необходимо:

- соблюдать расстояние между заготовкой и наконечником резака;

- задавать оптимальную скорость резки металла;

- предотвращать растяжение дуги при сварке;

- избегать удара резака о металлические заготовки;

- регулярно проверять давление газа и охлаждающей жидкости;

- устанавливать только качественные запчасти и своевременно их менять;

- соблюдать регулярность планового обслуживания сварочного оборудования.

Сервисный центр «РенБренд» в Санкт-Петербурге осуществляет ремонт аппаратов для плазменной резки и сварки Горыныч, Сварог, Aurora, Fubag Plasma, Ресанта, ESAB ESP и других устройств. Мы проводим полную диагностику и гарантируем быстрое обнаружение поврежденных узлов. Имеем в наличии необходимые комплектующие. Устанавливаем оригинальные детали или аналоги с соответствующими характеристиками. Своевременное обслуживание и ремонт аппаратов для плазменной сварки в нашей компании обеспечит работоспособность устройства и возможность его длительной эксплуатации.

rembrend.com

Ремонт аппаратов плазменной резки (плазморезов)

Плазменная резка — это пока еще не очень широко распространенный в России, но быстрый, безопасный и надежный способ обработки материалов. Вместо резца в таких инструментах применяется струя плазмы,  которая действует локально на нужный участок. Компактные плазменные аппараты покупают для дачных участков, гаражей, небольших автомастерских и как правильно мощность таких аппаратов не превышает 60А. Промышленные плазморезы имеют трехфазный тип питания и мощность от 80А.

которая действует локально на нужный участок. Компактные плазменные аппараты покупают для дачных участков, гаражей, небольших автомастерских и как правильно мощность таких аппаратов не превышает 60А. Промышленные плазморезы имеют трехфазный тип питания и мощность от 80А.

Ремонт и обслуживание плазморезов любой марки Foxweld, Telwin, Cebora, Brima, Blueweld, Fubag, Lincoln Electric, Hypertherm и другие.

Причины, по которым становится востребован ремонт плазмореза, не слишком многочисленны:

- скачки напряжения в электросети;

- короткое замыкание;

- физический износ рабочих расходников.

Высокое качество большинства современных плазморезов обеспечивает надежную защиту от поломок механической части.

Особенности ремонта плазморезов

Особенности ремонта плазморезов

Сварочное оборудование последнего поколения представляет собой многофункциональную сложную технику, которая требует внимательного подхода. Качественное обслуживание и ремонт аппаратов плазменной резки могут обеспечить только в сервисном центре.

- Во многих случаях возможно вернуть плазморез в работу, не заменяя весь вышедший из строя блок, а только отремонтировав собственно неисправные детали.

- Часто причиной поломки плазмореза является нарушение владельцем правил эксплуатации. Необходимо обеспечить защиту аппаратуры от пыли и влаги, не перегревать его — в противном случае, сбои неизбежны.

Ремонтом аппаратов плазменной резки занимаются не все центры по обслуживанию сварочной техники. Наша компания производит ремонт мобильных и стационарных плазморезов. Мы бесплатно забираем вашу технику из любой точки Москвы или Московской области и оперативно выполняем нужный ремонт.

servis-svarki.ru

Ремонт плазменных станков в Санкт-Петербурге (Спб)

Среди многообразия способов резки металла, плазменную резку считают самой действенной и популярной. Она осуществляется при помощи специальных технологий – плазморезов, имеющих программное управление. Они широко применяются во многих отраслях. С помощью такого станка можно произвести элементы сложных конструкций из металла, детали для любого оборудования, запчасти к сельскохозяйственным машинам.

Отличительные особенности аппарата

Станок плазменной резки имеет некоторые преимущества:

- Операции по резке листов из металла, выполняются с необыкновенной точностью.

- Станок потребляет не большое количество энергии, у него нет необходимости в дополнительных устройствах и затратах. Издержки производства снижаются, а производительность труда растет.

Основные факторы, вызывающие неполадки

Работа аппарата плазменной резки сводится к нагреву плазмой участка, которого требуется разрезать. Современные станки очень миниатюрные и защищены от механических поломок. Но не смотря на это, такой вопрос, как ремонт плазменных станков очень актуален.

Ремонт станка плазменной резки становится необходимым по многим причинам:

- Возможные перепады напряжения в сети.

- Износ рабочих элементов, который появляется в процессе эксплуатации.

- Короткое замыкание.

Как происходит ремонт станков плазменной резки

Одним из методов ремонта сводится к применению модульной компоновки взаимозаменяемых узлов, что позволит при поломках поменять весь модуль, с одной стороны это довольно затратный, но быстрый и действенный результат гарантирован.

Ремонт можно провести без замены модуля, а выполнив его ремонт, с заменой вышедшей из строя деталью.

Бывает так, что ремонт требуется при снижении рабочих характеристик станка, или из-за нарушения владельцем условий эксплуатации. Если в помещении воздух пыльный и влажный, то это способствует засорению аппарата и перегреву, из-за чего снижается его производительность, и он выходит из строя.

Ремонт станков плазменной резки в Спб с выездом мастера

Ремонт и обслуживание станков плазменной резки в Санкт-Петербурге и Ленобласти производится нашей фирмой. Мы осуществляем ремонт любых установок плазменной резки, ремонт плазменных станков с ЧПУ.

Новые станки с ЧПУ, представляют собой сложные устройства. Для того чтобы они долгое время работали и не требовали ремонта, нужно провести их квалифицированное обслуживание. Эта процедура дает возможность выявить и заменить детали, которые сильно износились в процессе эксплуатации и предупредить простои, которые могли возникнуть из-за того, что изделие вышло из строя.

По прошествии технического обслуживания мы выдаем документ, который подтверждает состояние оборудования.

Наша фирма специализируется на ремонте станков плазменной резки с ЧПУ. Если Вы хотите, чтобы все услуги были выполнены в короткий срок и качественно, звоните в наш офис или оставляйте заявку на сайте нашей компании.

expert-remont-spb.ru

Ремонт и плановое техническое обслуживание станков с ЧПУ, сварочного оборудования | Центр сварки

Главная / Ремонт и плановое техническое обслуживание станков с ЧПУ, сварочного оборудованияНаш сервисный центр занимается ремонтом и планово предупредительным техническим обслуживанием станков с ЧПУ для плазменной резки, плазмотронов, аппаратов плазменной резки сварочных аппаратов и прочего промышленного оборудования.

Возможно заключение годового договора на ремонт, планово предупредительное обслуживание.

Отдача от Вашей системы напрямую зависит от качества технического обслуживания.

Чтобы обеспечить максимальную эффективность работы Вашего оборудования, необходимо ее обслуживать. Именно для этого необходимо проводить планово-предупредительное техническое обслуживание систем. Это самый надежный и эффективный способ оптимизировать производительность, сократить внеплановые простои и минимизировать эксплуатационные затраты.

Поддержка производительности на одном уровне.

Планово-предупредительное техническое обслуживание сокращает вероятность возникновения ситуаций, в которых требуется проводить аварийный ремонт. Это наилучший способ упредить потенциальные проблемы и обеспечить бесперебойную работу оборудования.

Подход на упреждение проблем.

Преимущество планово-предупредительного технического обслуживания состоит в том, что оно проводится на постоянной основе. Такой подход позволяет упредить проблемы, а не реагировать на них. Последнее может быть затратно с финансовой точки зрения.

Простота.

Наша программа — это простой в применении полный пакет операций, которые указаны ниже.

План периодического технического обслуживания и очистки

График замены компонентов, которые подвержены износу

Полный осмотр системы

Обучение процедурам рекомендуемого периодического технического обслуживания для конкретной системы

Графики проведения технического обслуживания в зависимости от конкретного применения и условий использования

График замены деталей в зависимости от фактической конфигурации машины и использования.

По всем вопросам всегда можете позвонить нам

на прямой бесплатный номер (по РФ)

8 800 775 78 57

giperplasma.ru

9 ошибок при работе на плазменном станке и как их избежать

Какой бы эффективной, по словам производителя, ни была плазменная установка, прежде чем приступить к ее эксплуатации необходимо выяснить, какие потенциальные ошибки может допускать оператор. Знания — сила, которая, в данном случае, позволит избежать несанкционированного останова оборудования и внепланового его ремонта.

Согласитесь, важно не только хорошо знать теорию, но и на практике успешно применять ее. Мы ознакомим вас с главными ошибками, избегая которые вы убедитесь, что приобретенный агрегат плазменной резки серии Start — лучшее производственное вложение. Доступная цена, быстрое и качественное изготовление заготовок без непосредственного участия человека — это то, что выгодно отличает эффективное современное оборудование с ЧПУ от механических станков вчерашнего дня. А значит, пора узнать о возможных ошибках, характерных для работы на таком станке.

№ 1. Несвоевременная замена сменных элементов плазмотрона

Электроды, сопла и другие элементы плазмотрона в процессе работы (или при покупке) иногда имеют дефекты. Запоздалая их замена всегда является причиной снижения качества реза, уменьшения срока службы как дорогостоящего плазмотрона, так и других, связанных с ним деталей.

Преждевременная замена вышеназванных устройств и элементов не выводит из строя элементы станка, но увеличивает общую себестоимость заготовок. Чтобы визуально оценить степень износа плазмореза (или элементов, функционально с ним связанных), необходимо иметь определенный опыт.

№ 2. Неверный выбор режимов резания

Эта ошибка больше относится даже не к оператору, а к инженеру, составляющему управляющую программу. Строгое выполнение технологических требований и подбор параметров резания позволят получать качественные заготовки, рационально использовать материал и минимизировать время вырезания деталей. Наиболее часто встречающейся ошибкой здесь является работа станка при токе, превышающем максимально допустимое значение. В этом случае возможен даже выход оборудования из строя.

№ 3. Состояние плазмотрона

В процессе резания металла плазмотрон подвергается воздействию брызг, образуемых во время расплавления листа. Также на него оседает нагар, металлическая пыль, грязь и пр. Если дорогостоящий плазмотрон своевременно не очищать, он (или его элементы) могут быстро выйти из строя. Поэтому на плазмотрон рекомендуется надевать защитный кожух и время от времени чистить его напильником, не забывая периодически удалять пыль и загрязнения, осевшие непосредственно на плазмотроне.

№4. Контроль за расходом плазмообразователя и охладителя

Чтобы плазмотрон работал исправно, в плазмообразующем газе необходимо контролировать такие параметры:

влажность;

влажность;- давление;

- замасленность.

Повышенная влажность может стать причиной электрического пробоя в плазмотроне. Пониженное давление приведет к увеличению размеров дуги. Это снизит срок эксплуатации сопла и электрода, уменьшит точность резания и ухудшит качество боковых поверхностей заготовок.

Неверное подключение охладителя, равно как и недостаточное охлаждение, приведет к перегреву плазмотрона. И то, и другое тоже может стать причиной поломки данного устройства.

№ 5. Неверно подобранная скорость резания

Эта ошибка тоже относится к инженерным. Неправильно выбранная скорость перемещения резака приведёт к появлению на нижней кромке реза трудноудаляемого грата. Ускоренное перемещение плазмотрона может стать причиной непрореза листа. А это, в свою очередь, приведет к отставанию дуги, что является причиной неперпендикулярности кромок на вырезанных заготовках. Необоснованно заниженная скорость перемещения сопла увеличит резательный шов и уменьшит точность получаемых деталей.

№ 7. «Пробивка» плазмотрона

«Пробивка», или работа плазмотрона на повышенных значениях тока, приведет к активному возникновению брызг расплавленного металла, летящих вверх, на плазмотрон. В результате загрязнения устройства произойдет непрорез листа, и начнется разрушение плазмотрона.

№ 8. Растяжение дуги

Такая ошибка характерна для начала/конца резания и при переходе дуги через уже сделанный шов. В результате возникает нестабильное горение дуги, увеличивается шероховатость боковой поверхности заготовки и появляется не перпендикулярность кромок реза к плоскости металлического листа.

№ 9. Механическое повреждение плазмотрона

Эта ошибка считается самой опасной — она может привести к моментальной поломке плазмотрона. Механическое повреждение данного устройства наступает при его ударе с поднятой заготовкой или при столкновении со случайными элементами, лежащими на поверхности листа металла.

Чтобы избежать такого явления иногда рекомендуют использовать стабилизаторы высоты, поднимающие плазмотрон над листом. Высота подъема сопла зависит от показателей величины напряжения дуги или емкости межэлектродного промежутка. Однако если

портальные машины плазменной резки ЧПУ работают на больших скоростях, такие устройства не успеют среагировать. Поэтому для сохранения плазмотрона от несанкционированных столкновений необходимо правильно определять и выставлять параметры резания и следить, чтобы на поверхности разрезаемого листа не было никаких случайных предметов.

plazma-stanok.ru

Особенности ремонта плазморезов

Особенности ремонта плазморезов

влажность;

влажность;