Самодельный ручной профилегиб своими руками: чертежи, фото, видео

Содержание статьи:

- Выбор конструкции станка

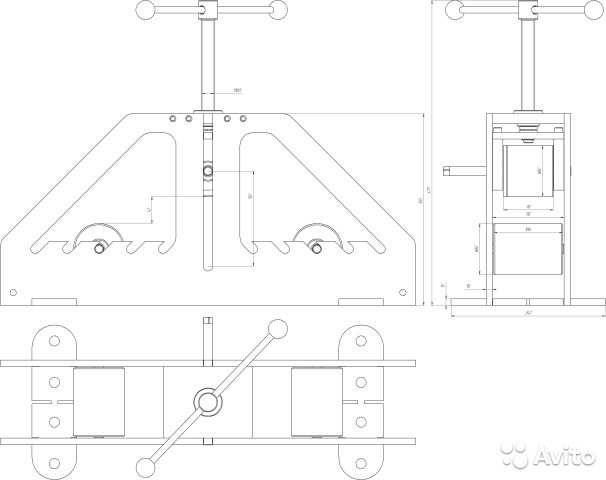

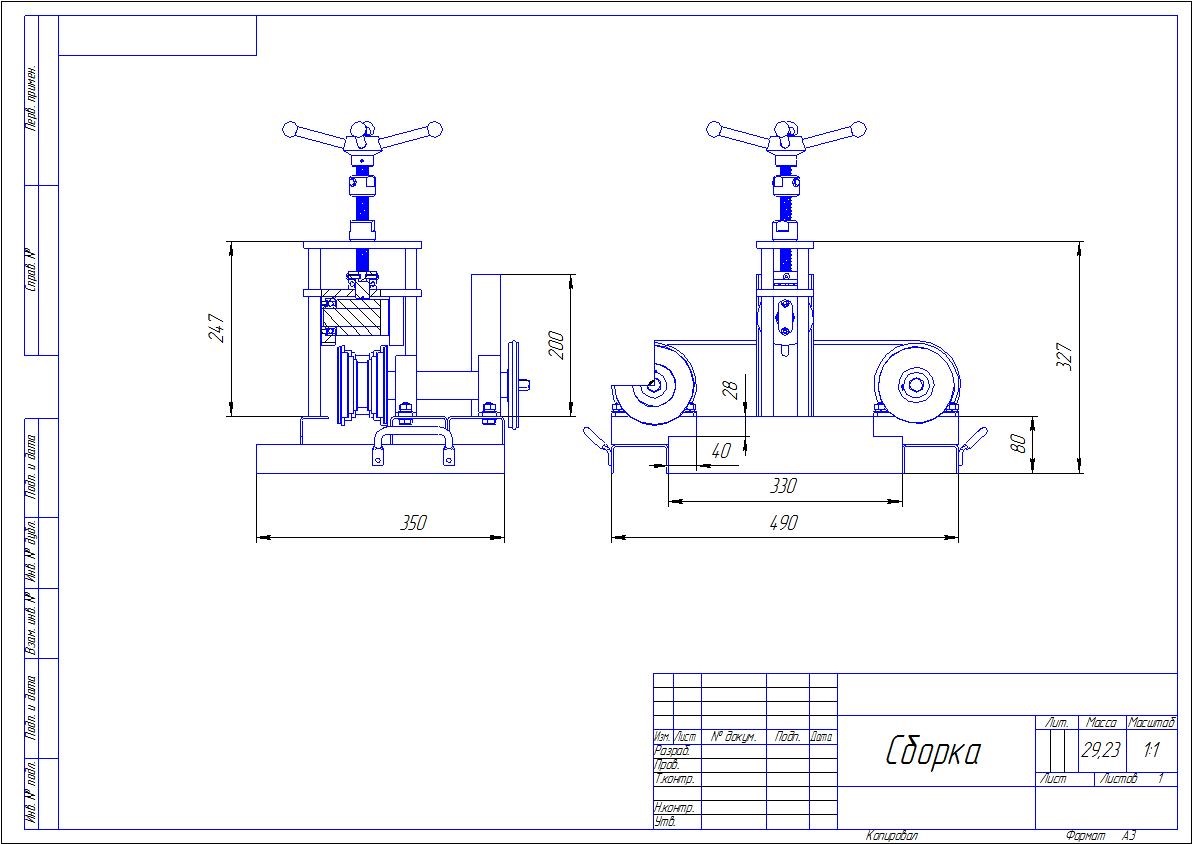

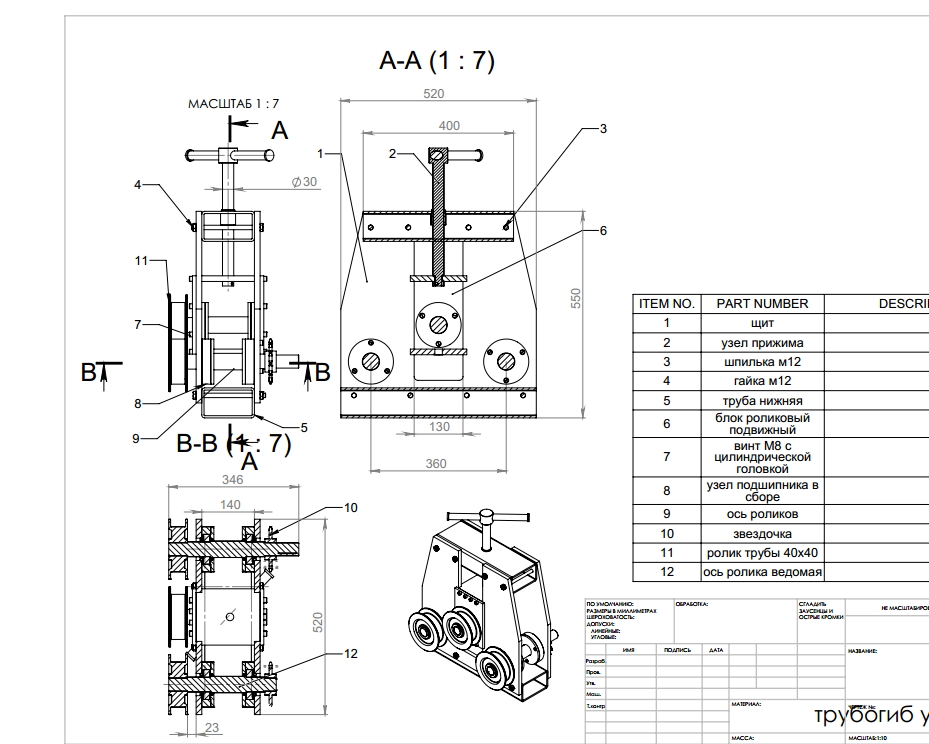

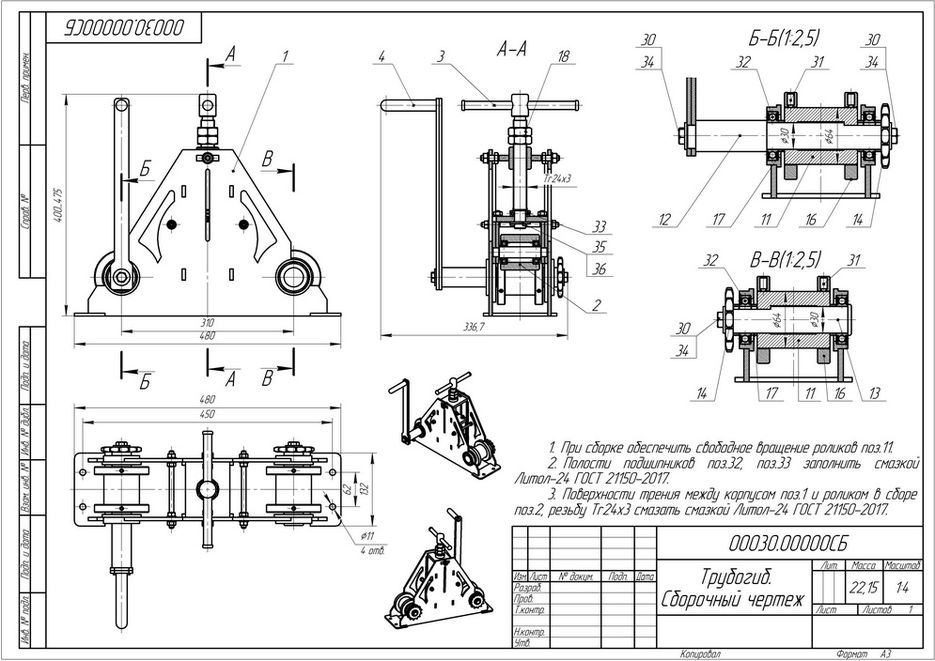

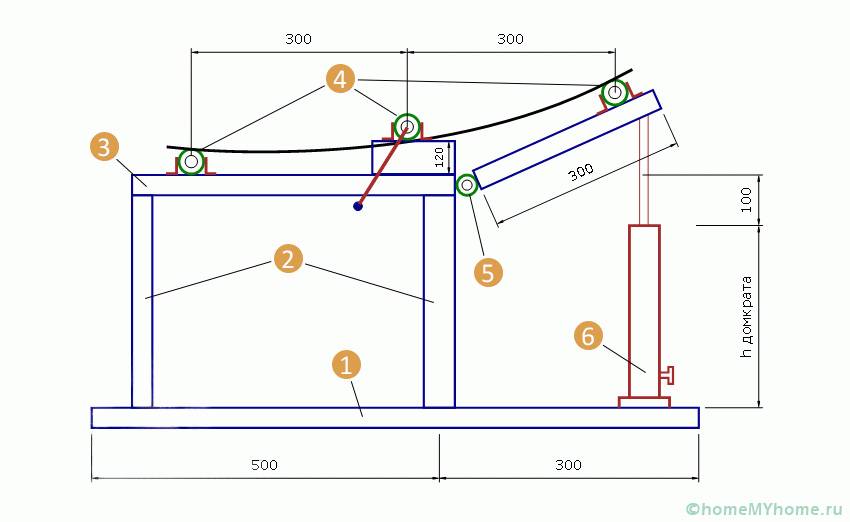

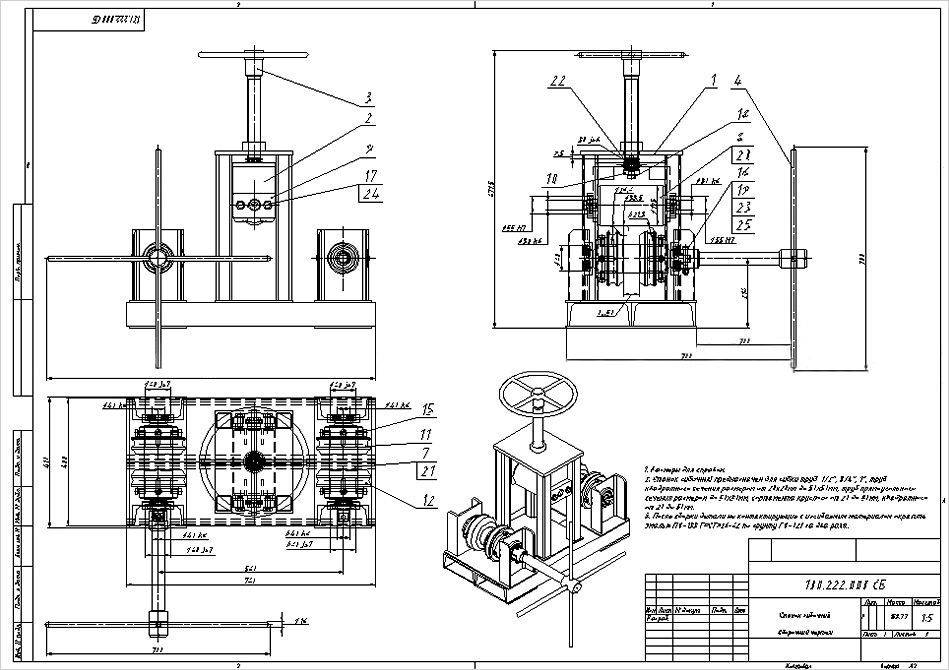

- Чертеж типового станка

- Нагрев трубы для обработки на станке

- Преимущества использования ручного станка

- Станки профилегибы — примеры чертежей

Чтобы своими руками придать нужную форму металлическому профилю или трубе, можно воспользоваться различными приспособлениями. Самым удобным инструментом, который дает возможность самому сделать такую работу, является профилегиб.

Стоимость такого оборудования на современном рынке является достаточно высокой, поэтому приобрести его может позволить себе не каждый человек. Но при желании, наличии необходимых материалов, чертежей и знаний профилегибочный станок можно собрать и своими руками.

Чтобы получить возможность в домашних условиях самому сгибать профиль или трубы из металла, понадобиться ручной самодельный профилегиб. Такой станок дает возможность самому изогнуть профиль. Благодаря этому можно будет самостоятельно получать различные металлические заготовки с требуемой кривизной и контуром.

Благодаря этому можно будет самостоятельно получать различные металлические заготовки с требуемой кривизной и контуром.

Выбор конструкции станка

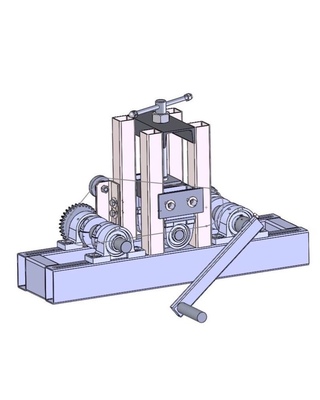

Ручной профилегиб

Если с помощью гибочного станка для профиля будут проводиться большие объемы работ, то оптимальным вариантом будет приобретение профессионального оборудования, в котором присутствует множество дополнительных функций. А вот в случае проведения обычного сгибаний профиля или трубы будет достаточно и ручного оборудования, которое легко сделать своими руками.

Конструкция такого самодельного станка во многом будет зависеть от толщины трубы. В этом плане могут быть разные варианты.

Если диаметр обрабатываемой заготовки будет меньшим 20 мм, трубу или профиль можно согнуть и с применением бетонной плиты со штырями из прочного металла. В таком случае, проходя между ними, профиль или труба будет сгибаться на требуемый угол и в нужную сторону. В случае же превышения ее диаметра 25 миллиметров, понадобится разработать чертежи профилегибочного станка более сложной конструкции, и сделать по ним собственный станок.

Чертеж типового станка

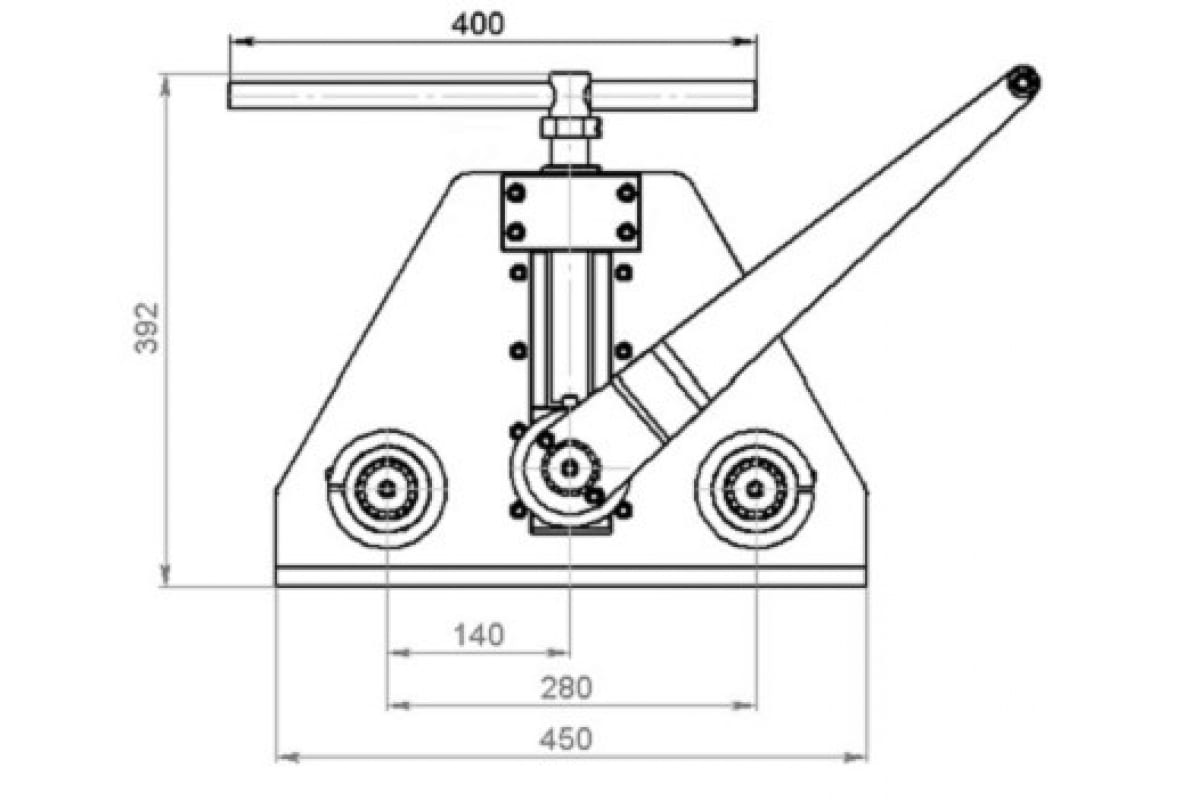

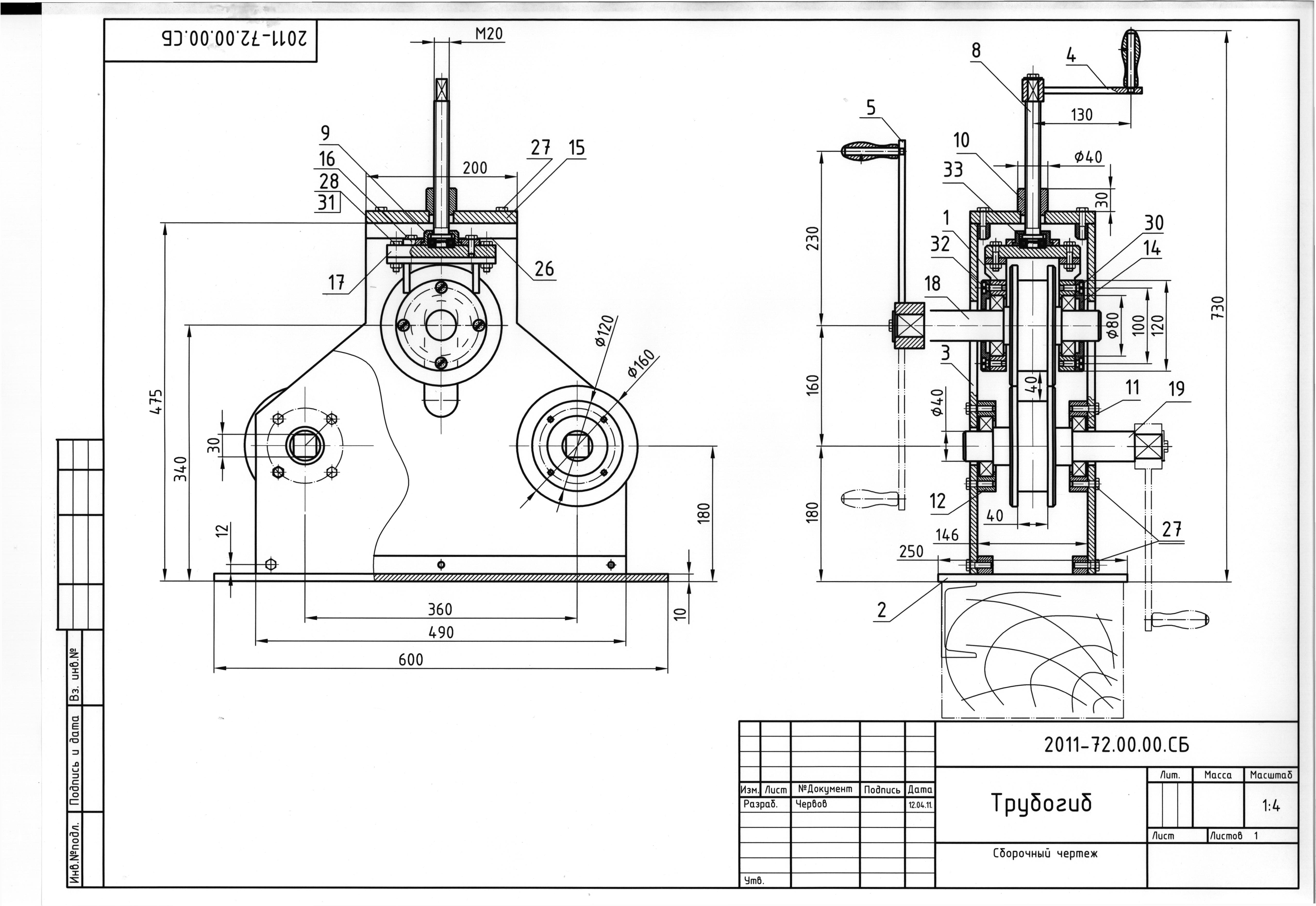

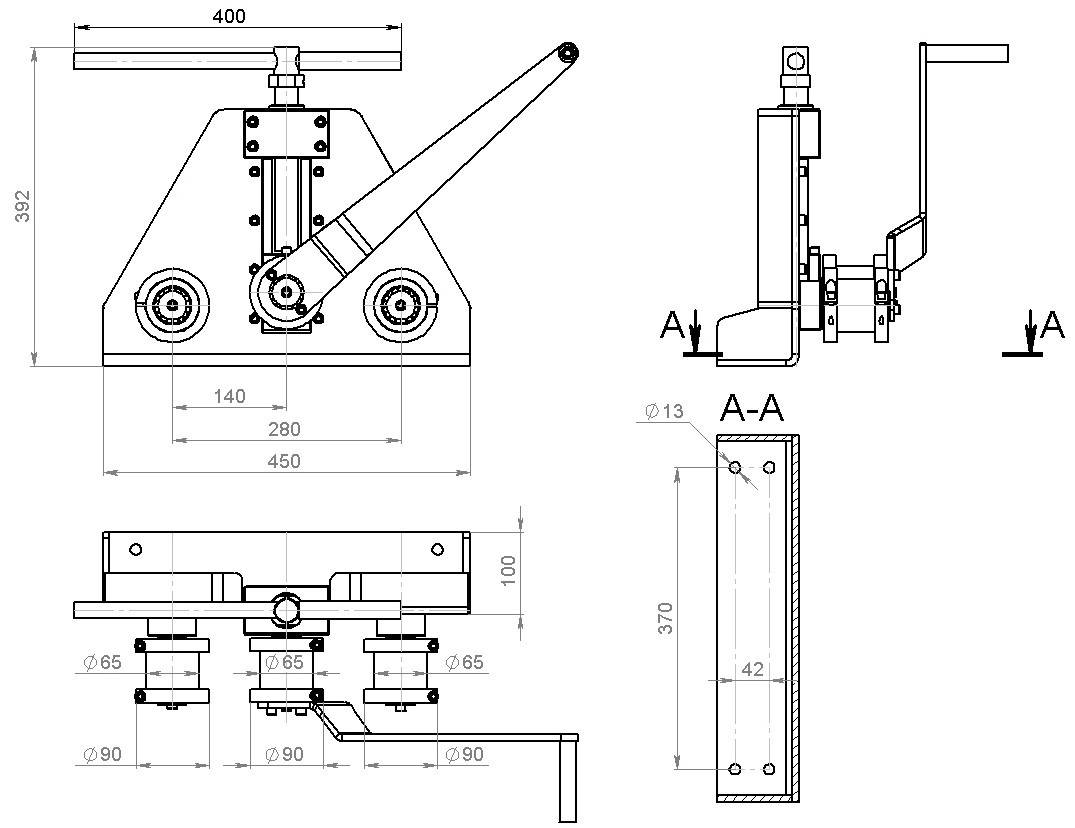

Сейчас можно встретить немало конструкций ручных профилегибов, которые можно сделать из простых деталей своими руками и без наличия специальных навыков. Один из самых простых чертежей станка профилегибочного типа позволяет осуществлять радиальный загиб труб и прямоугольного профиля. Необходимость именно в таком загибе материала возникает наиболее часто.

Чертежи самодельного профилегиба

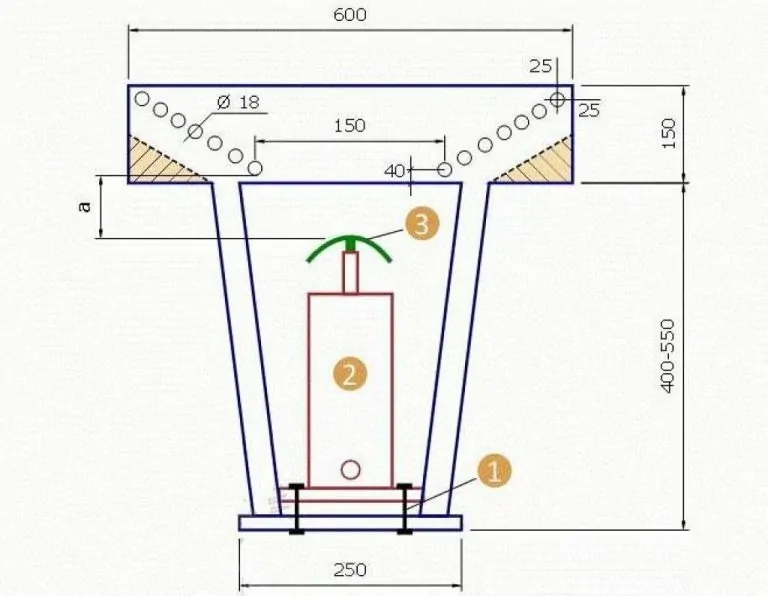

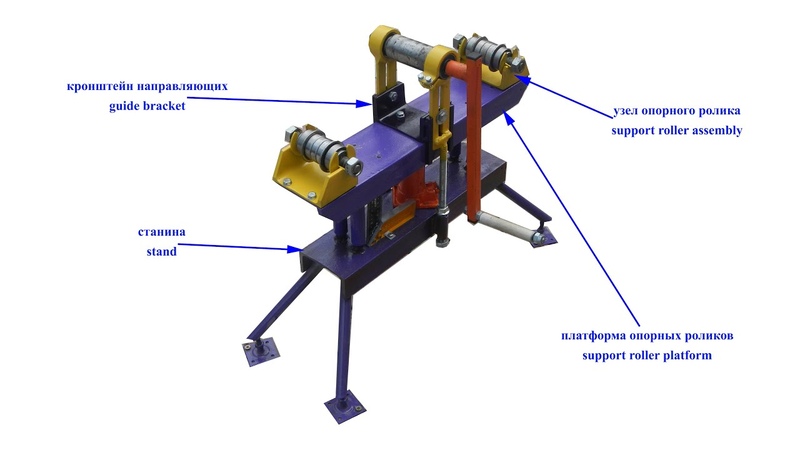

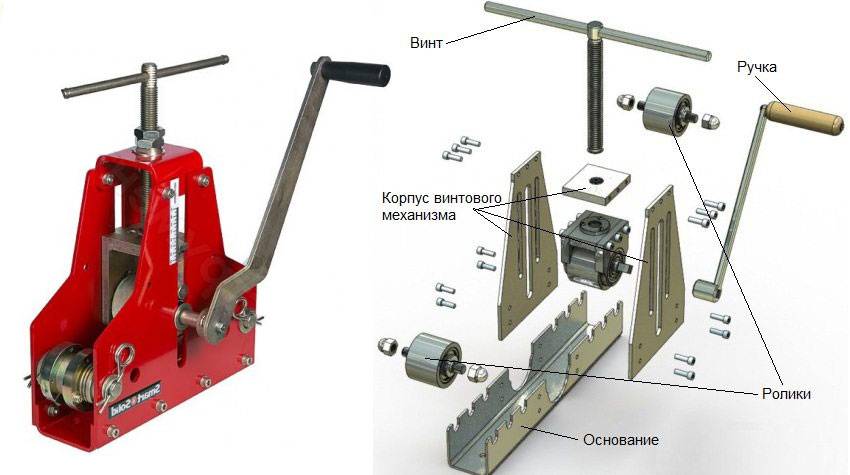

Принцип работы такого самодельного оборудования базируется на использовании трех роликов – двух опорных и основного рабочего. Именно этот рабочий ролик будет деформировать трубу в процессе работы самодельного оборудования.

Главный рабочий вал должен иметь небольшой свободный ход, который будут ограничивать параметры направляющих. Для изготовления таких элементов конструкции используются:

- стальные пластины толщиной до 8 миллиметров;

- одна большая пластина;

- стальной уголок длиной 30 см – таких элементов нужно 4;

- вспомогательные ролики.

К большой пластине прикрепляются вспомогательные ролики с использованием болтов, а с применением сварочного аппарата – уголки, что будут играть роль направляющих.

Чтобы повысить прочность и надежность основания, к его низу следует приварить два стальных уголка. Для усиления направляющих сверху к ним прикрепляется с помощью сварочного аппарата металлическая пластина с отверстием. Ее диаметр должен превышать сечение винта, который будет оказывать основную нагрузку на рабочий вал сделанного своими руками ручного профилегиба.

Чтобы снизить вероятность поломки резьбы винта или рабочей гайки при возникновении сильных нагрузок, рекомендуется использовать детали, которые имеют кинематическую резьбу прямоугольной или трапециевидной формы.

После завершения установки направляющих роликов гибочный станок будет готов к работе, и на нем своими руками трубам и прямоугольному профилю можно будет придавать любую конфигурацию.

Нагрев трубы для обработки на станке

При работе на таком ручном станке, который был сделан своими руками, трубу или профиль из металла в большинстве случаев нужно будет предварительно нагревать. В процессе нагревания материал может трескаться, выпучивать или сминаться. Чтобы предотвратить такие дефекты с трубой при обработке на самодельном профилегибочном станке ее нужно будет набивать речным кварцевым песком.

В процессе нагревания материал может трескаться, выпучивать или сминаться. Чтобы предотвратить такие дефекты с трубой при обработке на самодельном профилегибочном станке ее нужно будет набивать речным кварцевым песком.

Перед тем, как наполнить трубу песком для придания ей нужной конфигурации на профилегибочном станке, одна ее сторона затыкается пробкой, длина которой должна составлять примерно в два раза больше, чем диаметр трубы.

После засыпания песка вторая сторона трубы также забивается пробкой. В ней должны быть проделаны отверстия, выводящие газы, которые образуются в процессе нагревания трубы. После этого на трубу в местах изгиба наносятся отметки с помощью обычного мела.

Сгибание профиля на станке

Если в процессе работы на сделанном своими руками профилегибочном станке трубу нужно будет сгибать на угол 90 градусов, ее нужно нагревать с интервалом в шесть диаметров этой трубы, при сгибании на 60 градусов – на четыре диаметра, на 45 – три диаметра.

Прекращать нагрев материала необходимо сразу же после того, как с его поверхности слетит окалина; это – надежный признак хорошего прогревания заготовки. Образование искр на материалы – признак его перегревания.

Образование искр на материалы – признак его перегревания.

Сгибание материала необходимо осуществлять на станке за один раз после первого нагревания. В противном же случае, при нескольких нагреваниях, структура материала может ухудшаться, что скажется на дальнейшем использовании.

Таблица изгиба труб в зависимости от нагрева

90 – время нагрева = диаметр заготовки Х 6.

60 – время нагрева = диаметр заготовки Х 4.

45 – время нагрева = диаметр заготовки Х 3.

Преимущества использования ручного станка

Необходимо помнить, что собранный ручной профилегиб своими руками должен иметь шаблон, с которым получить необходимую конфигурацию материала будет намного легче, чем при его отсутствии.

Таким образом, в собственноручном изготовлении такого станка нет ничего сложно, для этого даже не нужно иметь никаких специальных материалов или навыков. Воспользовавшись вышеприведенными советами, каждый желающий сможет самостоятельно сделать ручной станок-профилегиб для придания металлическим трубам или профилю нужной формы. Его использование избавит от проблем со сгибанием профиля и труб, а также от необходимости значительных материальных затрат на приобретение специального дорогостоящего оборудования для такой их обработки.

Его использование избавит от проблем со сгибанием профиля и труб, а также от необходимости значительных материальных затрат на приобретение специального дорогостоящего оборудования для такой их обработки.

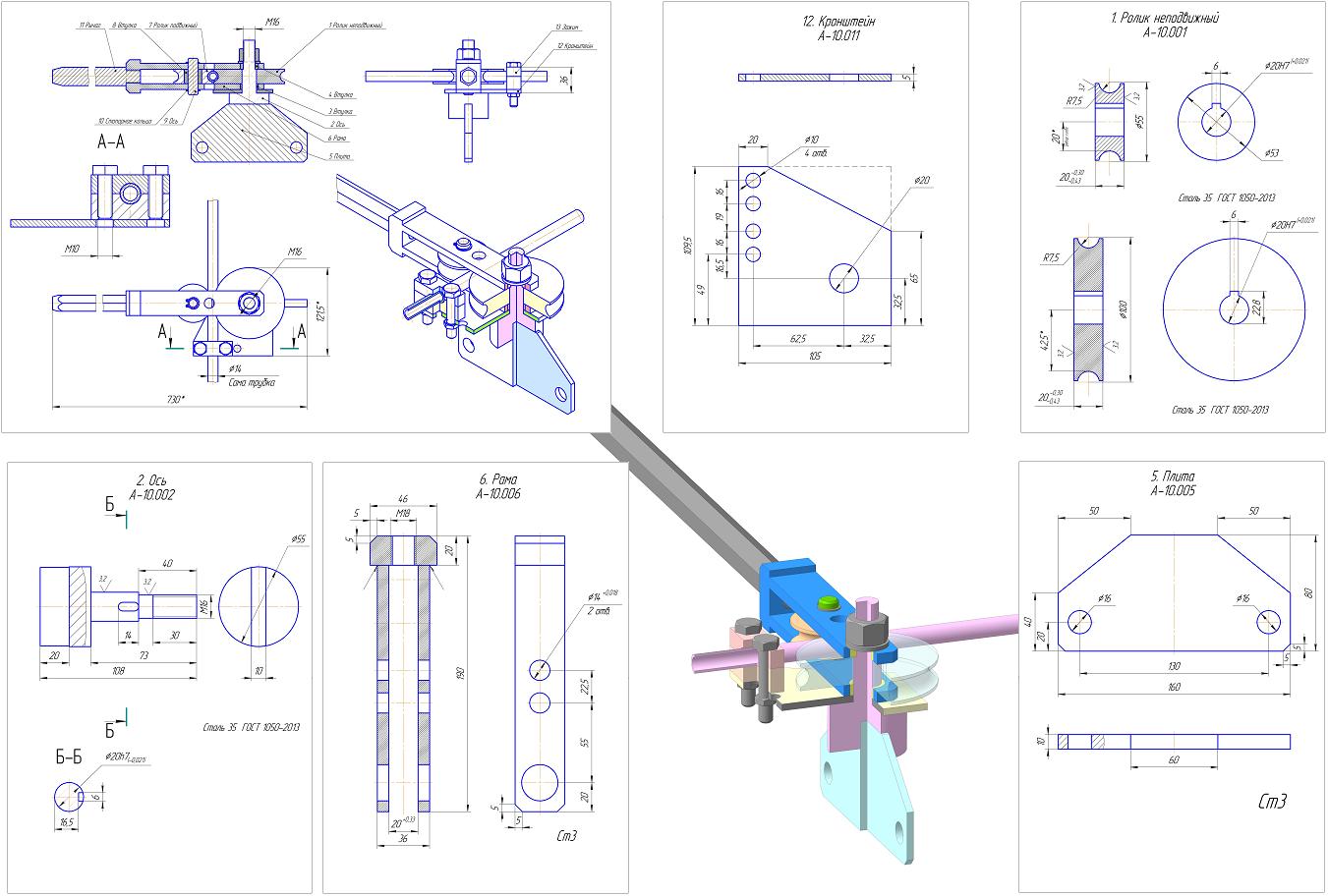

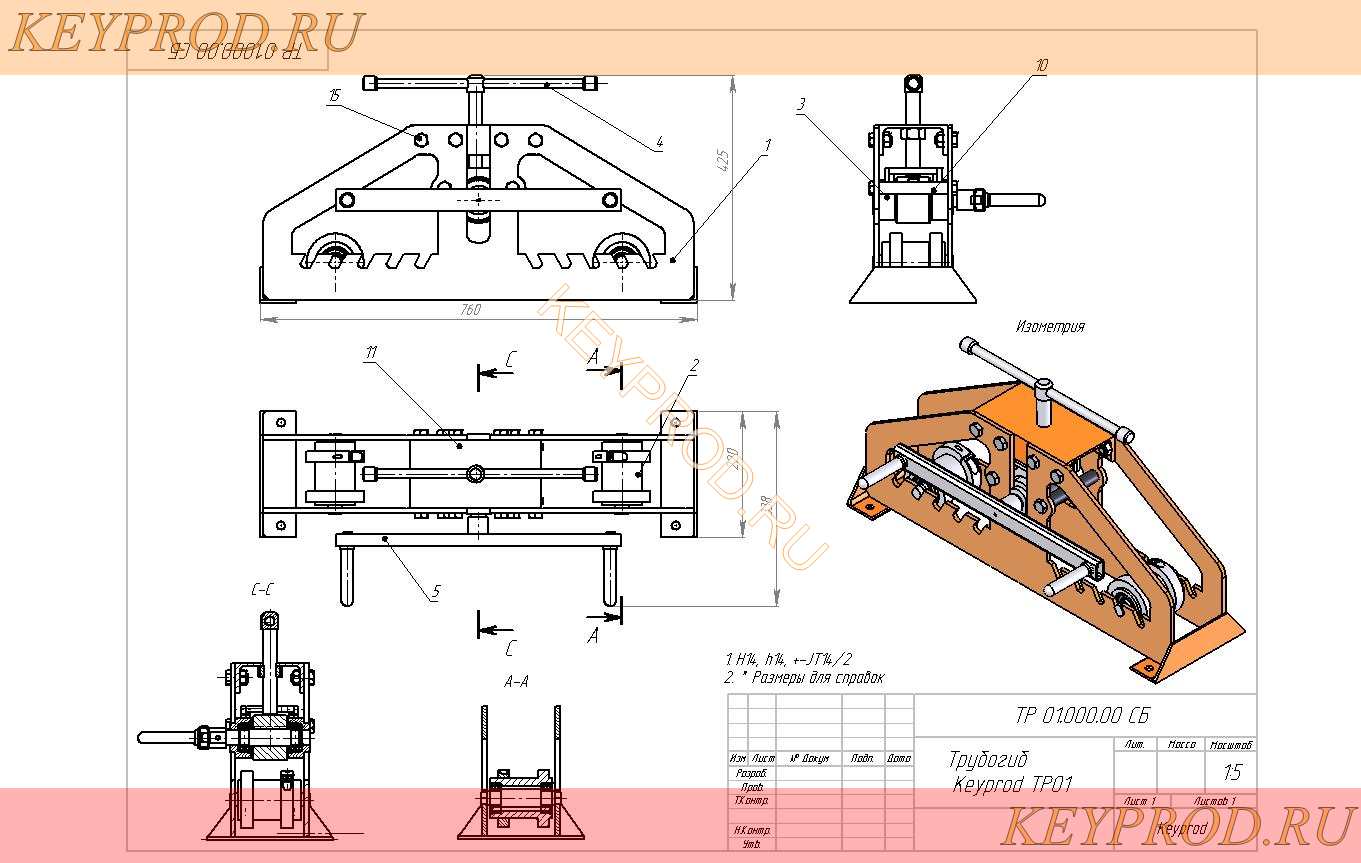

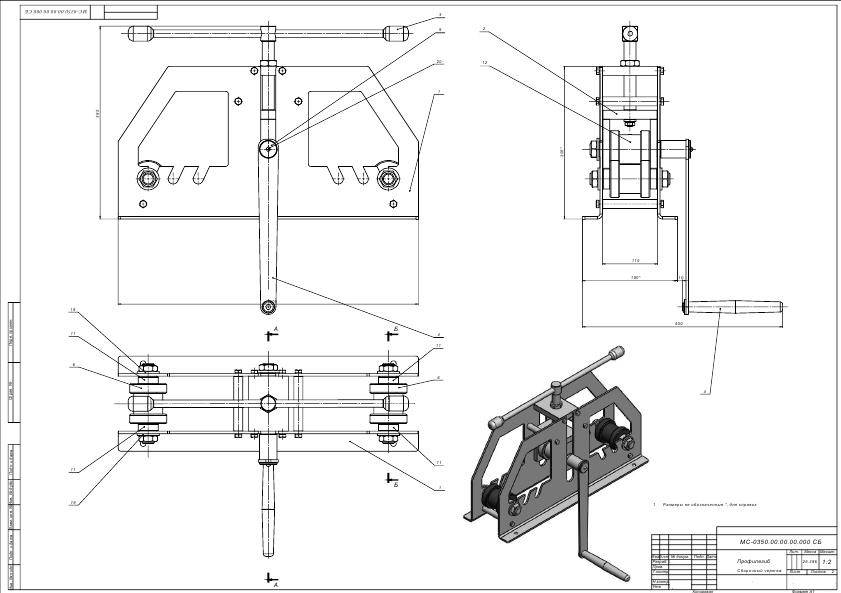

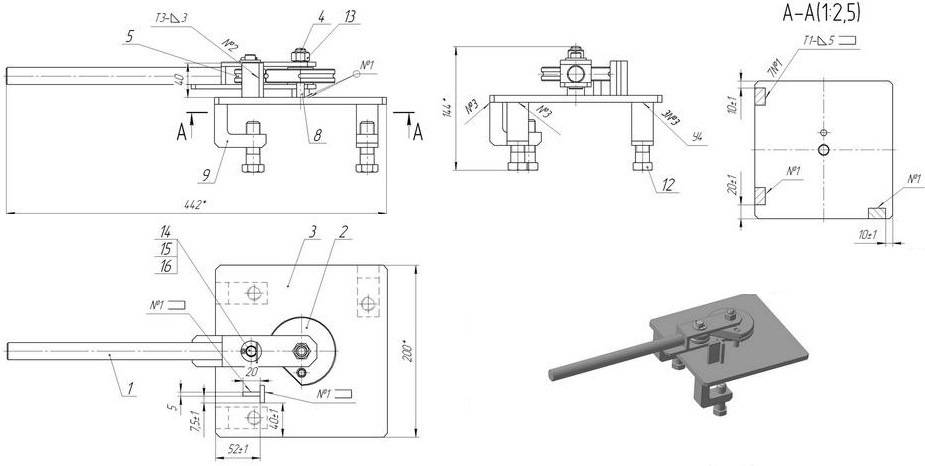

Станки профилегибы — примеры чертежей

устройство, чертежи, размеры и инструкция по сборке

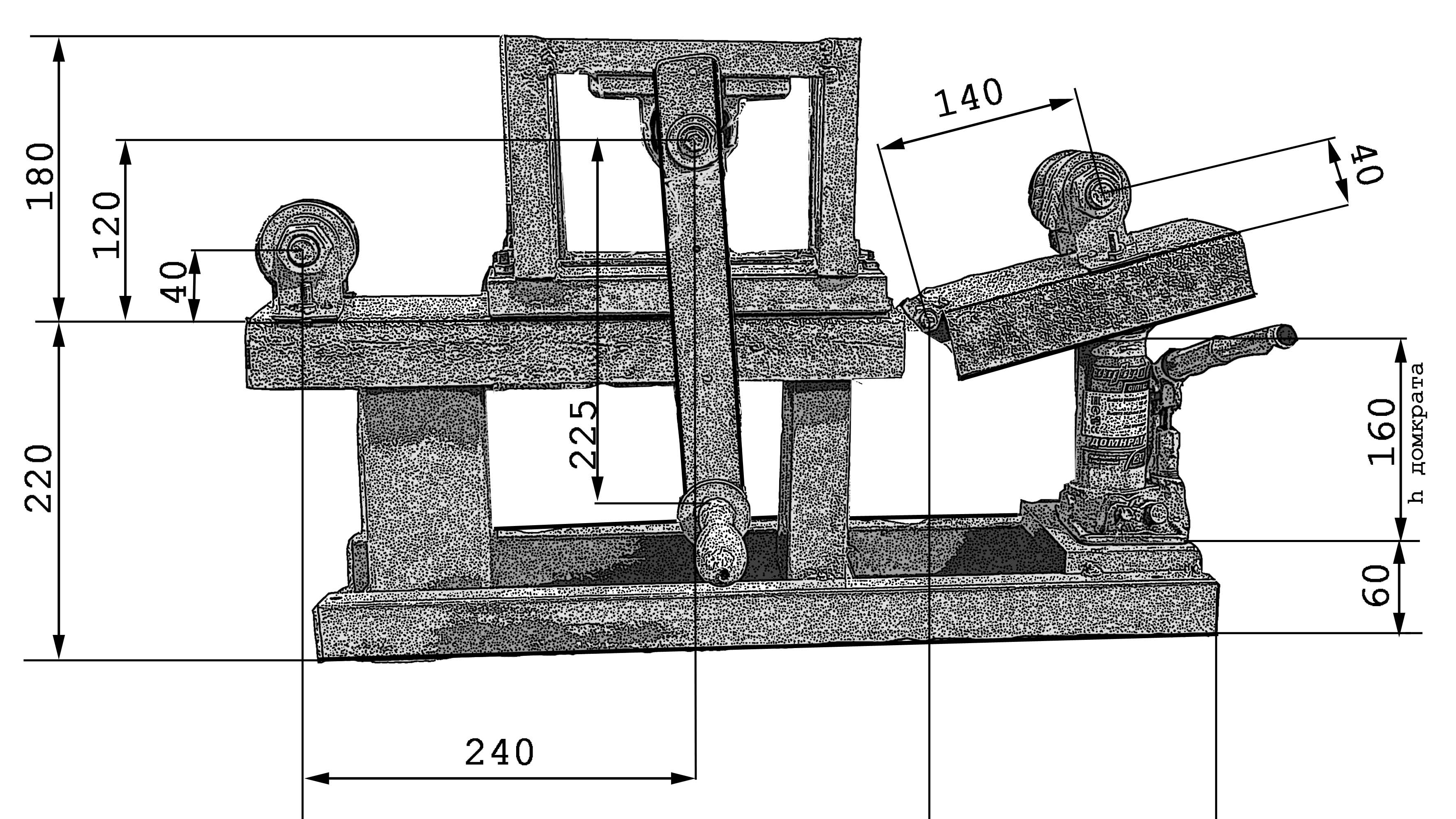

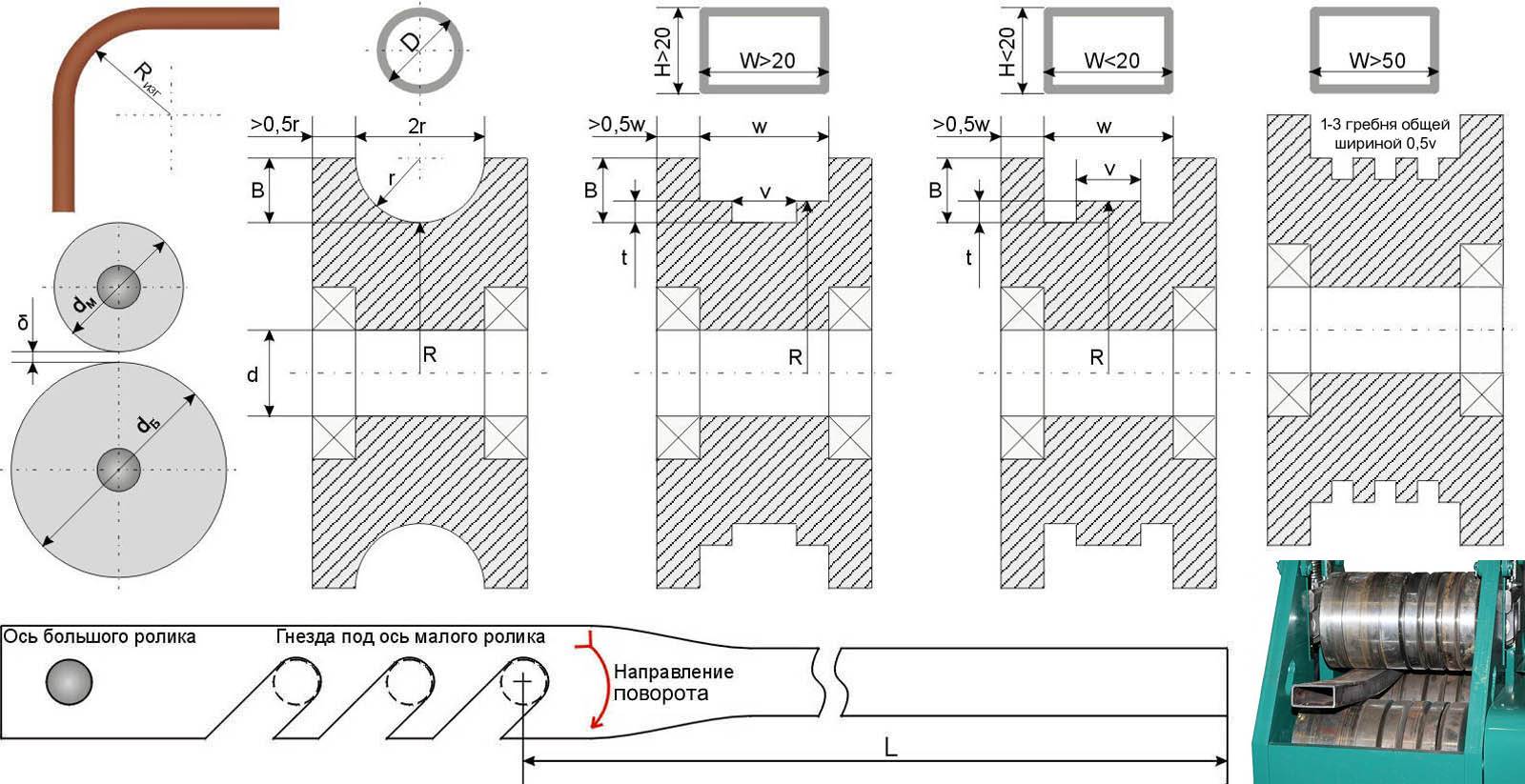

Профильные трубы находят широкое применение при обустройстве приусадебного участка. Из них получаются крепкие беседки, теплицы, красивые и надежные козырьки над крыльцом дома. Объединяет устройство металлических конструкций необходимость в гнутом профиле, поскольку подавляющее число металлических конструкций такого типа имеют форму арок. Поскольку гнутый профиль стоит почти в два раза дороже прямого, то на помощь рачительному хозяину приходит трубогиб для профильной трубы, который можно изготовить в домашних условиях.

Содержание

- Устройство станков для сгибания труб

- Принцип работы

- Как сделать самодельное устройство

- Как рассчитать конструкцию

- Руководство по изготовлению

Устройство станков для сгибания труб

Промышленные трубогибы применяют на производстве и в промышленном строительстве.

Есть несколько способов и приспособлений для получения гнутого профиля:

- изгиб вручную, с приспособлениями для направления или без них;

- используя рычажный профилегиб;

- используя роликовый профилегиб.

Простейший способ загнуть трубу или металлический прут – это вбить в землю направляющие колышки и физическим усилием загибать изделие по ним. Для того чтобы профиль не деформировался заломами во время работы, его заполняют песком.

Шаблонный трубогиб. Шаблон в натуральную величину делают из толстой доски, ДВП, ДСП. Для этого сколачивают щит, рисуют на нем необходимый радиус изгиба (полукруг) и выпиливают соответствующий сегмент круга.

Сгибание трубы по шаблону осуществляют следующим образом:

- шаблон закрепляют на плоскости или в тисках вертикально;

- один конец трубы фиксируют неподвижно строительными шпильками или в тисках в начале шаблона;

- на свободный конец трубы давят вручную или при помощи лебедки, придавая ей изгиб по шаблону.

Обратите внимание! Для успешного использования шаблона его ребро должно быть шире ребра изгибаемого изделия. Шаблонный трубогиб подходит для изделий из мягкого металла, небольшого сечения.

Более продвинутый вариант шаблонного трубогиба – это рычажный станок. Приспособление делается на металлической станине. На нее закрепляют посменно разные шаблоны из металла (для мягких материалов это могут быть деревянные или пластиковые шаблоны), для получения изгибов разного радиуса. Недостаток таких устройств в ограниченности получаемых изгибов профиля.

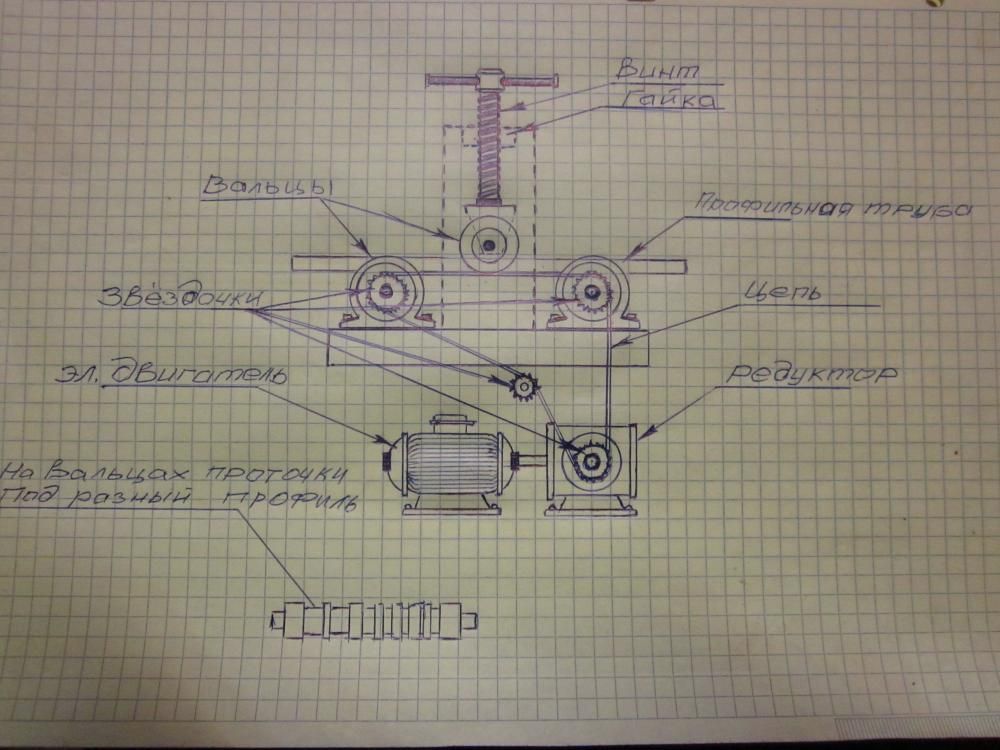

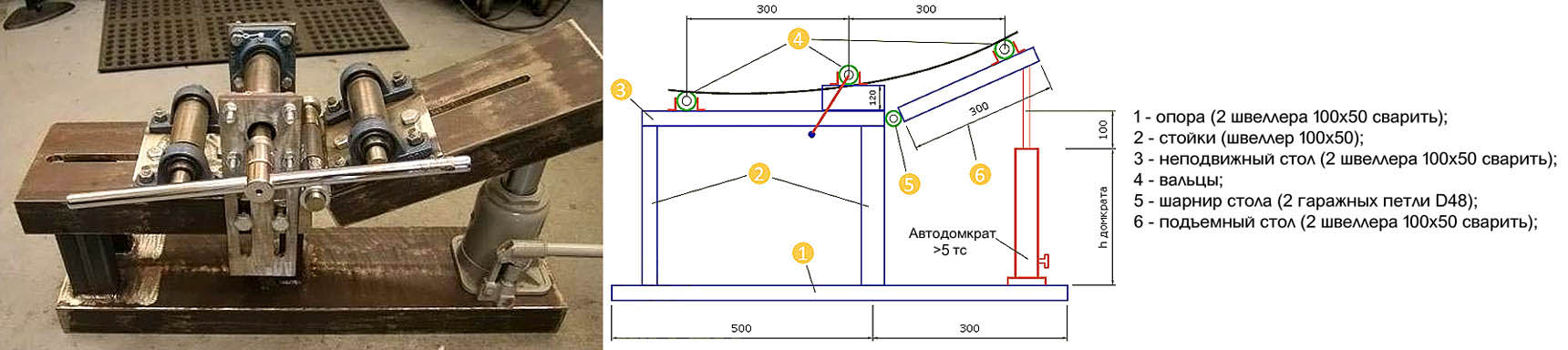

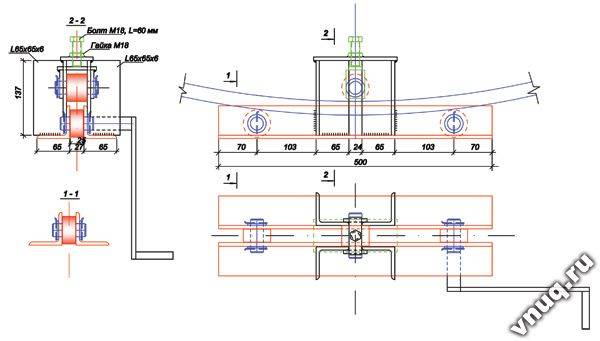

Более универсальный вариант трубогиба для профиля, который изготавливают своими руками в домашних условиях это роликовый станок. Устройство необходимо, если вы планируете периодически работать с металлической трубой.

Принцип работы

Принцип действия заключается в том, что профильную трубу протягивают между тремя валами, два из которых закреплены неподвижно, а третий давит на профиль, придавая ему желаемую форму.

В зависимости от конструкции, подвижным может быть:

- центральный верхний ролик – давление осуществляется сверху;

- крайний нижний ролик (любой, расположенный на выходе из станка) – давление осуществляется снизу, поднятием части станины.

Изгибание профиля происходит при прокатке его между роликами. Для получения крутой дуги действие повторяют несколько раз, что позволяет регулировать усилие, избегая деформации трубы (заломов, расплющивания).

Обратите внимание! Для получения равномерного изгиба, трубу каждый прокат вставляют противоположной стороной.

Для самостоятельного изготовления профилегиба потребуются навыки работы со сварочным аппаратом, болгаркой и составляющие детали, которые можно сделать из подручных материалов, купить недорого в пунктах приема металлолома или найти в старом гараже.

Как сделать самодельное устройство

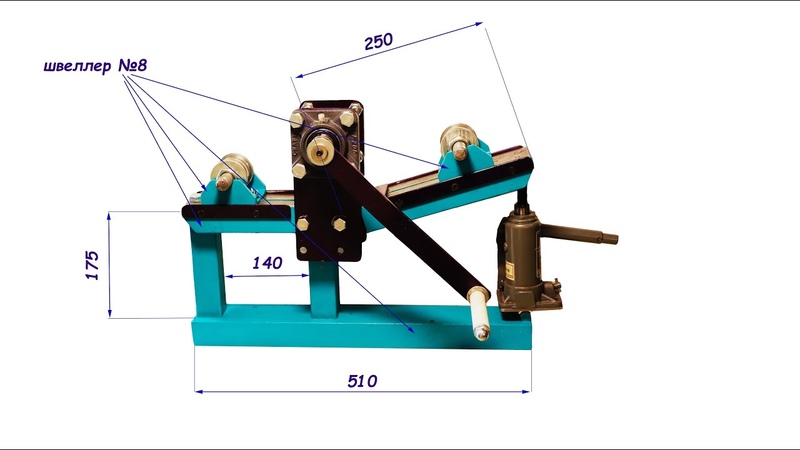

Для изготовления роликового трубогиба для профильной трубы вам понадобятся:

- Толстостенный швеллер или профильная труба для изготовления опорной платформы и станины.

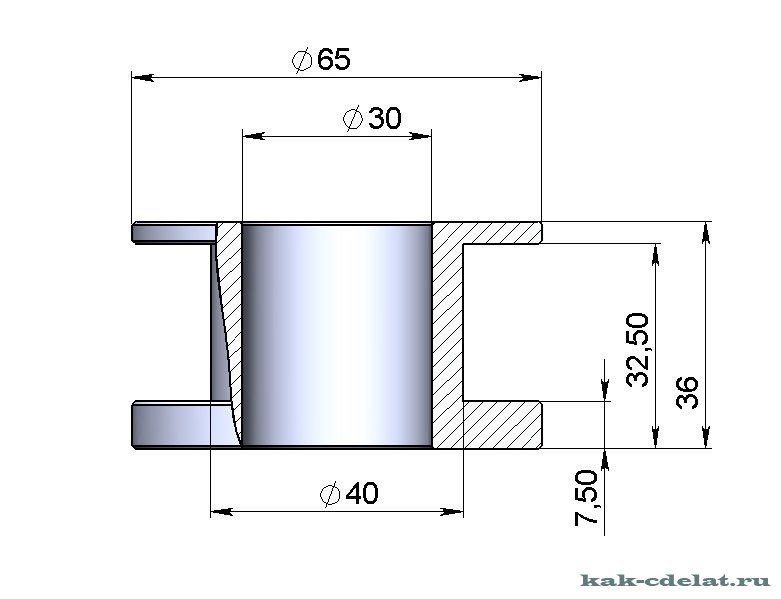

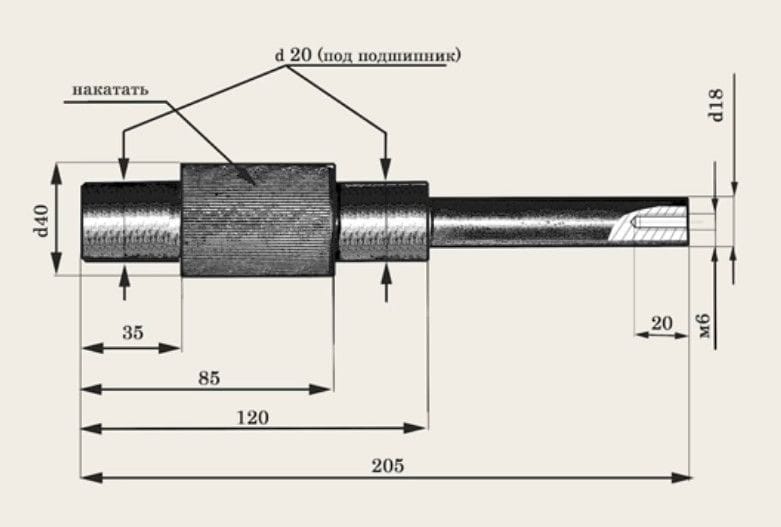

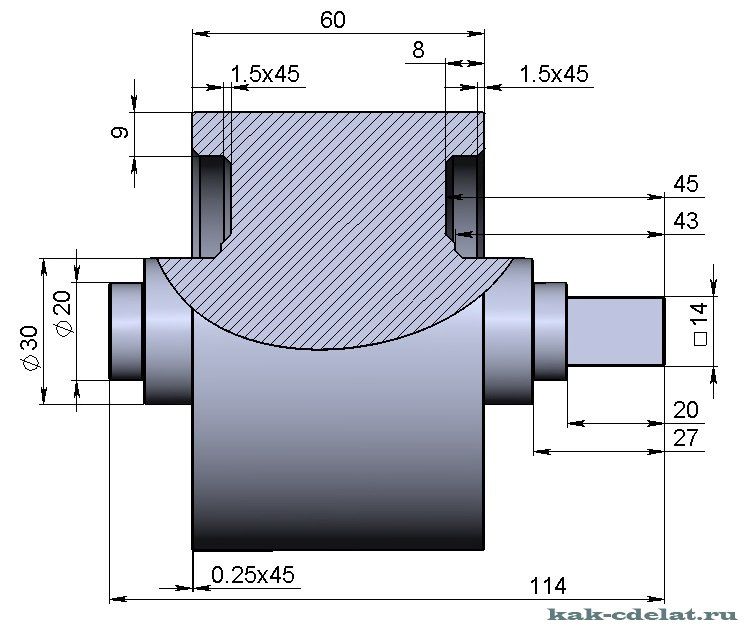

- Три прокатных вала, металлических. Надежные и долговечные ролики получаются из стального цилиндра, в котором просверливают отверстие в центре для насадки.

- Упорный винт для приведения в движение прокатного вала.

- Подшипники для прокатных валов и опорной платформы.

- Приводную цепь, которая соединит прокатные валы с механизмом их вращения.

Ручной роликовый трубогиб можно оснастить дополнительно электроприводом, но большинство домашних умельцев не видят в этом необходимости.

Что следует учесть при подборе деталей и материалов для изготовления профилегиба:

- Для опорной платформы следует брать швеллер не менее 60 мм с толстой стенкой. Более тонкий материал рискует быть деформированным при прокате профиля большого сечения.

- Упорный винт – это деталь, на которую ложится вся нагрузка в ходе работы инструмента. Резьба на нем должна быть инструментальная (прямоугольная), чтобы не деформировалась при многократных затяжках и удержании давления.

- Прокатные валы следует делать из закаленной стали. Их изготовление лучше доверить профессиональному токарю, поскольку потребуются не гладкие детали, а с ограничителями для удержания профиля. Идеальный вариант – валики с многоступенчатыми ограничителями для нескольких размеров. Как вариант можно сделать несколько съемных валов, под разный профиль.

- Для снижения нагрузки на ручку вращения можно установить звездочки разного диаметра, которые будут усиливать крутящий момент, и соединить их цепью. Маленькую звездочку устанавливают на ось вращения ручки, две большие – на соответствующие оси вращения роликов.

Обратите внимание! Различают две конструкции роликового трубогиба: с ведущим центральным валом или ведущими двумя нижними валами.

Преимущество профилегиба с одним ведущим валом в том, что нижние два вала можно сделать съемными. Переставляя их относительно прижимного, можно легко варьировать радиус изгиба.

Схема изготовления:

- Изготовление профилегиба начинают со сборки горизонтальной платформы и вертикальной станины. По чертежу нарезают металл и сваривают его или собирают на болтах.

- Сваривают крепежи для двух нижних валов, устанавливают их на горизонтальную платформу. Как вариант, на станину можно приварить отдельные крепления для передвижных валов, размером под подшипник.

- Сваривают подвижную платформу под верхний вал.

- Устанавливают на нее упорный винт при помощи двух подшипников. Направляющие движения верхней опорной платформы это вертикальные стойки станины.

- Соединяют подвижные детали шестеренками и цепью.

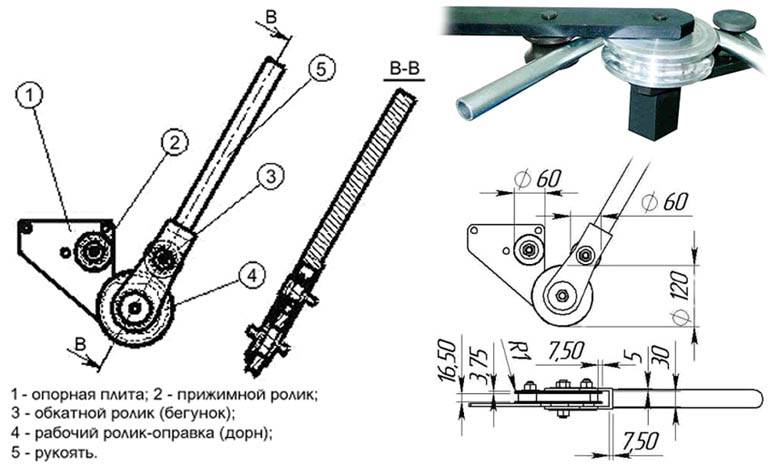

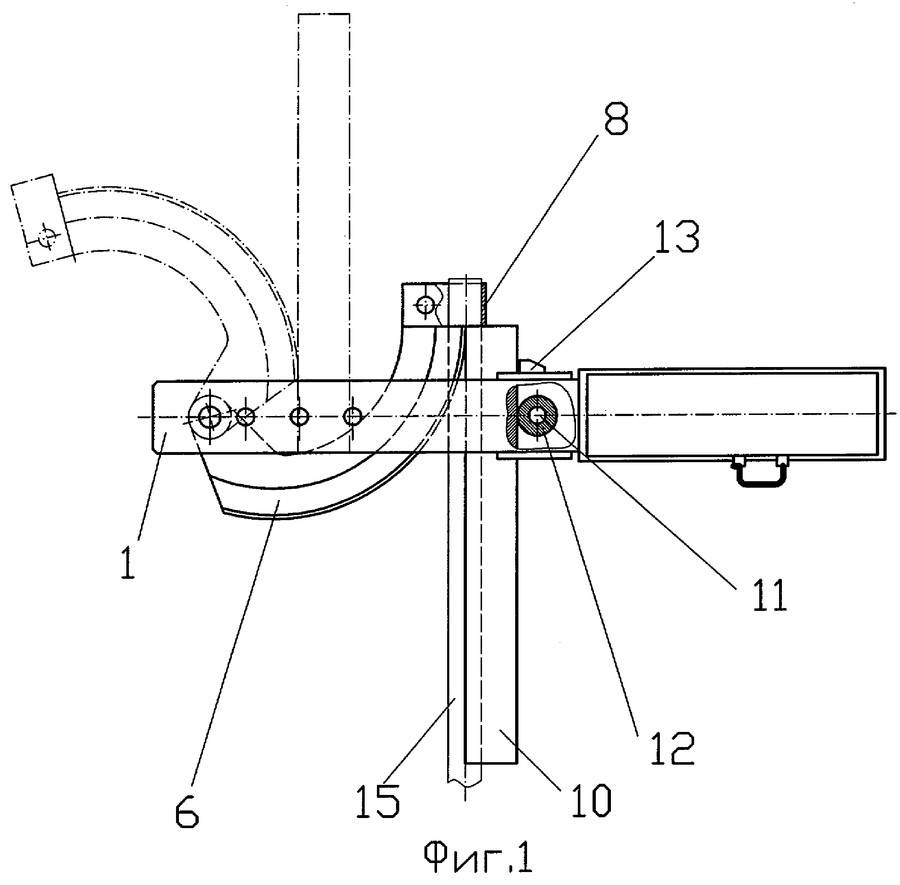

Для сгибания небольшого профиля для теплицы, беседки или декоративной арки можно изготовить более простой вариант трубогиба – улиточный. Он состоит из двух вращающихся деталей: направляющего ролика и рабочего колеса. Механизм является разновидностью шаблонного трубогиба. В качестве шаблона здесь выступает рабочее колесо.

Он состоит из двух вращающихся деталей: направляющего ролика и рабочего колеса. Механизм является разновидностью шаблонного трубогиба. В качестве шаблона здесь выступает рабочее колесо.

Как рассчитать конструкцию

В изготовлении улиточного трубогиба важно рассчитать диаметр рабочего (или упорного) колеса, поскольку от его размера зависит радиус изгиба профиля на выходе.

Для расчета используют зависимость диаметра рабочего колеса от получаемого радиуса трубы:

d + r1 + r2 + 2 = а

d – это радиус изгиба профиля;

r1 и r2 – это радиус направляющего ролика и упорного колеса.

Имеет значение дистанция между вращающимися колесами. Для ее регулировки на станине сверлят несколько отверстий, по которым передвигают ось прижимного ролика.

Руководство по изготовлению

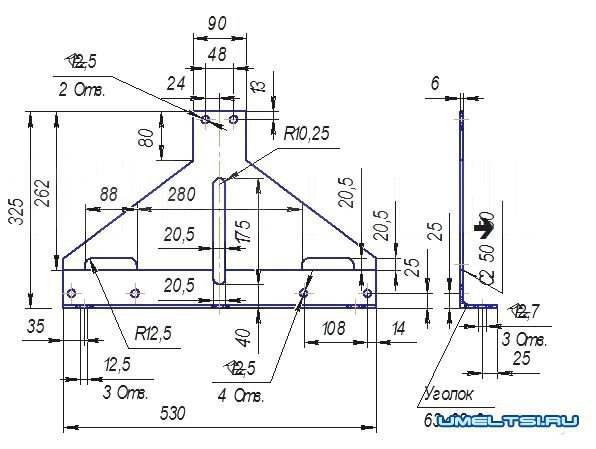

Конструкция улиточного трубогиба состоит из:

- основания – толстой металлической платформы, на которую крепят остальные детали;

- металлической вилки;

- направляющего ролика;

- рабочего колеса.

Изготовление начинают с ролика и рабочего колеса. Для каждой детали необходимо выточить шкив, ось под соответствующий подшипник. Рабочая поверхность ролика и колеса должна иметь боковые упоры под максимальный размер швеллера.

На втором этапе собирают вилку. Для этого вырезают из металла боковые детали, просверливают в них отверстия под оси рабочего колеса и направляющего ролика. Собирают вилку и приваривают ее к металлической платформе-основанию.

На основании должно быть отверстие для оси рабочего колеса и отверстия под крепежи самой конструкции к верстаку, поскольку работать на таком трубогибе можно только в стационарно закрепленном виде.

youtube.com/embed/uLPqia3Asv0?feature=oembed» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»>Изгиб труб и труб 101

В настоящее время обновляется, чтобы добавить новые смещения для M601/605/625. Пожалуйста, дайте нам знать, если у вас есть какие-либо вопросы.

На этой странице вы можете узнать, как точно сгибать трубы с помощью вашей новой модели 600 или любого другого трубогиба и трубогиба. Как и в настоящем колледже, мы покажем вам старый способ сделать это и немного теории, прежде чем рассказать вам о программном обеспечении, которое может помочь сделать все это за вас. Но вы можете сразу перейти к концу, если хотите, мы продаем лучшее программное обеспечение для гибки, и оно вполне доступно.

Гибка трубы с помощью Rogue Model 600 Bender, 101: основы

Изгибая 101, вы узнаете, как сделать изгиб там, где вы хотите, в зависимости от того, где начинается изгиб, и как согнуть нужную величину . Гибочный станок Rogue Fabrication имеет фиксированное смещение изгиба для каждого радиуса штампа. Смещение изгиба — это расстояние между началом изгиба и точкой выравнивания трубы в станке. См. изображение ниже.

Если вы хотите сделать изгиб на матрице радиусом 4,5, и вы хотите, чтобы этот изгиб был в 10 дюймах от конца куска трубы, отметьте линию на трубе в 10 дюймах от конца. ВАШ ИЗГИБ НАЧИНАЕТСЯ ЗДЕСЬ. Теперь нарисуйте линию на 5 1/4″ ближе к концу трубы от вашей первой линии (5 1/4 — это смещение изгиба из таблицы ниже). Эта линия, которую вы только что нарисовали, — это место, где вы выравниваете трубку с зажимным блоком в машине («ОТМЕТИТЬ ТРУБКУ ЗДЕСЬ» на изображении выше). Изгиб начнется ровно в 10 дюймах от конца трубы. Точное размещение изгибов там, где вы хотите, является основой точной работы с трубой.

Эта линия, которую вы только что нарисовали, — это место, где вы выравниваете трубку с зажимным блоком в машине («ОТМЕТИТЬ ТРУБКУ ЗДЕСЬ» на изображении выше). Изгиб начнется ровно в 10 дюймах от конца трубы. Точное размещение изгибов там, где вы хотите, является основой точной работы с трубой.

Если вам не нравятся смещения изгиба (например, если вы привыкли к другому станку), просто купите один из наших измерителей местоположения изгиба (нажмите ЗДЕСЬ — новое окно), он позволит вам измерять рулеткой от начала изгиба до любого места на трубке, которую вы хотите. Без проблем.

M600 Bend Offsets (2010-2014)

- 3.5″ CLR Dies – Offset 6 3/16″

- 4.5″ CLR Dies – Offset 5″

- 6.0″ CLR Dies – Offset 6 5/8″

M600 Bend Offsets (2015 to late 2021)

- 2.5″ CLR Dies – Offset 7 1/8″

- 3.5″ CLR Dies – Offset 6 1/4″

- 4.

5″ CLR Dies — Offset 5 1/4 ″

5″ CLR Dies — Offset 5 1/4 ″ - 6,0 ″ Clr Dies — смещение 6 ″

M601/605/625 Изгиба. Матрицы CLR 3,5″

— со смещением 4 1/2″Что насчет пружинения?

Вот лучший способ измерить упругость. Поместите прямой материал в машину и вручную накачайте домкрат, пока он не станет едва натянутым, но еще не прогнется. Обнуление индикатора градусов. Если вы хотите согнуть 90°, согните ТОЧНО 90°, а затем ослабьте давление цилиндра до тех пор, пока материал не станет свободным в машине. Затяните клапан и вручную прокачивайте поршень до тех пор, пока он не будет едва плотно прилегать к материалу. Прочитайте свои степени, скажем, например, что вы прочитали степени на уровне 86,5. Теперь перегните по разнице. Итак, вы наклоняетесь к 90, подтяните машину, прочтите 86,5, затем согните до 93,5 и вытащите трубку, и вы будете ТОЧНО 90 после пружинения. Теперь вы можете перегнуть каждые 90 градусов на этом материале на 3,5 градуса, и все они будут в точности! Пружинная отдача индивидуальна для каждого материала.

Теперь вы можете перегнуть каждые 90 градусов на этом материале на 3,5 градуса, и все они будут в точности! Пружинная отдача индивидуальна для каждого материала.

Изгиб 102

В разделе Изгиб 102 вы узнаете, как рассчитать длину трубы в изгибе, а также как сделать изгиб посередине трубы.

Сколько труб находится в изгибе?

Расчет трубы на изгиб очень прост. Мы уже сделали расчеты для вас. Просто умножьте градусы изгиба на приведенные ниже числа, и вы получите длину трубы в изгибе. Итак, если вы изгибаете 90 градусов на 6-дюймовом кристалле CLR, ваша трубка в изгибе составляет 90 * 0,104, что равно 9,36 дюйма. Теперь вы можете добавить длину изгиба к длине прямой трубы и узнать фактическую общую длину отрезка трубы!

- 6,0 CLR = 0,105 дюйма трубы на градус изгиба

- 4,5 CLR = 0,078 дюйма трубы на градус изгиба

- 3,5 CLR = 0,061″ трубы на градус изгиба

- 2,5 CLR = 0,043 дюйма трубы на градус изгиба

Изгиб посередине трубы

Теперь, когда вы знаете, как рассчитать длину изгиба и где начинается изгиб в зависимости от того, где вы его зажимаете в машине, вы можете легко сделать изгиб посередине отрезка трубы. Допустим, у вас есть трубка длиной 45 дюймов, и вы хотите изгиб на 60 градусов (сделанный на штампе CLR 1,75 × 6) прямо посередине. Нарисуйте линию посередине трубы. Ваш изгиб будет иметь длину 0,104 дюйма на градус, то есть 0,104 * 60 = 6,24 дюйма. Итак, нарисуйте еще 2 линии, каждая на расстоянии 3,12 дюйма от центральной линии. На этом изгибы закончатся. Теперь мы просто добавляем смещение сгиба (5 7/8″ в таблице от сгиба 101) и проводим линию 5 7/8″ от одной из линий, которые вы нарисовали, чтобы отметить конец сгиба. Когда вы загружаете материал в машину, совместите последнюю линию, которую вы нарисовали, с поверхностью зажимного блока, ближайшей к вам, и сделайте изгиб. Если вы не видите метку центральной линии, значит, она правильно загружена в машину. Это так просто.

Допустим, у вас есть трубка длиной 45 дюймов, и вы хотите изгиб на 60 градусов (сделанный на штампе CLR 1,75 × 6) прямо посередине. Нарисуйте линию посередине трубы. Ваш изгиб будет иметь длину 0,104 дюйма на градус, то есть 0,104 * 60 = 6,24 дюйма. Итак, нарисуйте еще 2 линии, каждая на расстоянии 3,12 дюйма от центральной линии. На этом изгибы закончатся. Теперь мы просто добавляем смещение сгиба (5 7/8″ в таблице от сгиба 101) и проводим линию 5 7/8″ от одной из линий, которые вы нарисовали, чтобы отметить конец сгиба. Когда вы загружаете материал в машину, совместите последнюю линию, которую вы нарисовали, с поверхностью зажимного блока, ближайшей к вам, и сделайте изгиб. Если вы не видите метку центральной линии, значит, она правильно загружена в машину. Это так просто.

Слишком много работы? Без проблем. У нас есть бесплатный калькулятор, чтобы помочь. Нажмите ЗДЕСЬ (откроется в новом окне/вкладке).

Посмотрите проект от начала до конца

У нас есть несколько видеороликов о том, как сгибать трубы для таких проектов, как каркас безопасности и поручни. Это рассказанные проекты от начала до конца, которые проходят измерения, избегая ошибок, изгибов, надрезов, сварки и многого другого!

Это рассказанные проекты от начала до конца, которые проходят измерения, избегая ошибок, изгибов, надрезов, сварки и многого другого!

Изгиб 103

В предыдущих уроках мы показали вам основы для определения расстояния между изгибами и длины. Теперь мы собираемся показать вам несколько более продвинутых советов по компоновке и интервалам сгибов. Понимание этого раздела значительно улучшит вашу способность планировать и проектировать гнутые детали, которые вы сможете изготовить на трубогибочном станке (очевидно, это то, чем вы хотите заниматься!).

Близко друг к другу Копланарные изгибы

Изгибы можно располагать намного ближе друг к другу, чем то, что вы узнали в изгибе 101. Мы покажем вам, как это сделать. Два изгиба, которые находятся на одной линии друг с другом, являются «компланарными». Еще один способ подумать об этом: если вы можете положить деталь на землю, когда закончите изгиб, все изгибы находятся в одной плоскости, поэтому они компланарны.

Еще один способ подумать об этом: если вы можете положить деталь на землю, когда закончите изгиб, все изгибы находятся в одной плоскости, поэтому они компланарны.

Три предела расстояния между изгибами

- Как объяснялось в разделе «Изгиб 101», вы всегда можете сделать изгиб, поместить зажимной блок после этого изгиба и расположить изгибы настолько близко друг к другу, насколько позволяет смещение изгиба. Это размер слева на изображении выше. Этот метод прост и не позволяет делать изгибы очень близко. Тем не менее, он очень легко допускает любое вращение между изгибами.

- Как показано на рисунке, вы можете делать изгибы ОЧЕНЬ близко, если у вас есть роликовый прижимной штамп в машине (маленькое колесо под трубой). Большие радиусы изгиба требуют большего расстояния.

- Вы также можете зажать прямо на изгибе. Для этого может потребоваться перевернуть зажимной блок (болты на блоке теперь будут обращены вниз). Вы можете использовать любое расположение прижимного штифта, чтобы зацепить зажимной блок.

Обратите внимание, что после того, как вы зафиксируете изгиб или перевернете зажимной блок (или и то, и другое), смещение изгиба не будет соответствовать опубликованному. Именно тогда наш датчик изгиба становится очень полезным (ссылка ЗДЕСЬ — открывается в новом окне/вкладке). Это позволяет выполнять изгибы с нулевым шагом, то есть между двумя изгибами нет измеримой длины трубы. M600 — единственный известный нам трубогиб в мире, способный делать это без изготовления чрезвычайно дорогих зажимных плашек по индивидуальному заказу.

Обратите внимание, что после того, как вы зафиксируете изгиб или перевернете зажимной блок (или и то, и другое), смещение изгиба не будет соответствовать опубликованному. Именно тогда наш датчик изгиба становится очень полезным (ссылка ЗДЕСЬ — открывается в новом окне/вкладке). Это позволяет выполнять изгибы с нулевым шагом, то есть между двумя изгибами нет измеримой длины трубы. M600 — единственный известный нам трубогиб в мире, способный делать это без изготовления чрезвычайно дорогих зажимных плашек по индивидуальному заказу.

Пример применения изгибов с нулевым шагом см. далее. У нас есть примеры гибки 301, а также гибки 302.

Изгиб 201

До сих пор мы только показывали вам, как сделать симметричные детали, построенные простым способом (от середины к краям). В 201 мы собираемся перейти к тому, чтобы показать, как соединить изгибы ближе друг к другу (путем изменения порядка, в котором вы делаете изгибы) и как согнуть несимметричную трубчатую конструкцию. Мы покажем вам, как сделать его от середины к краю, а также от одного конца к другому, включая все расчеты. Вам не нужно понимать это, чтобы успешно сгибать трубы, поэтому не беспокойтесь, если вы не возьмете это в руки, прежде чем купить свой первый трубогиб! Вам будет легче учиться, когда вы сделаете несколько простых проектов.

Мы покажем вам, как сделать его от середины к краю, а также от одного конца к другому, включая все расчеты. Вам не нужно понимать это, чтобы успешно сгибать трубы, поэтому не беспокойтесь, если вы не возьмете это в руки, прежде чем купить свой первый трубогиб! Вам будет легче учиться, когда вы сделаете несколько простых проектов.

Несимметричные детали — немного сложнее

- Нарисуйте макет в натуральную величину с острыми углами и размерами (вы можете нарисовать его на бетоне, картоне, бумаге и т. д.).

- Аккуратно проследите изгибы до углов с правильным радиусом. Отметьте начало и конец (по желанию) изгибов.

- Поставьте отметку на макете в центре трубы. Отсюда мы и начнем изготовление.

- Переместитесь от центра макета вправо, проведите линию на расстоянии 5 дюймов от начала каждого сгиба (5 дюймов — это одно из смещений сгиба из таблицы в разделе 101, используйте смещение, соответствующее вашей матрице и станку) . Назовите эти линии «зажимным блоком».

Повторите этот процесс слева. Теперь у вас будут места, где вы зажимаете материал в машине, чтобы разместить изгибы там, где они находятся на макете.

Повторите этот процесс слева. Теперь у вас будут места, где вы зажимаете материал в машине, чтобы разместить изгибы там, где они находятся на макете.

ПРИМЕЧАНИЕ. – Эта схема показана с некоторыми устаревшими смещениями изгиба. Процесс хорош, но цифры больше не верны только для смещений изгиба. Пожалуйста, будьте терпеливы, пока мы обновляем контент. Это в конечном итоге будет заменено.

5. Теперь отрежьте трубку по длине и поставьте отметку в самом центре трубки. Длина — это просто сумма всех прямых отрезков из макета плюс «подъем» A.K.A. длина изгиба, которую можно легко рассчитать, используя числа, указанные в разделе 102 выше.

6. Отмерьте расстояние от центра и начертите линии зажимного блока на трубе (7,75” и 10,75” в приведенном выше примере).

7. Возьмитесь за центральную линию трубы. Загрузите в трубогиб (спереди), пока линия зажимного блока не окажется на передней поверхности зажимного блока.

8. Сделайте изгиб в соответствии с инструкциями к машине.

Сделайте изгиб в соответствии с инструкциями к машине.

9. Снимите трубку и положите ее поверх макета. Вы сможете увидеть любую ошибку. Настало время учесть любое растяжение, которое может иметь место. Если расположение второго зажимного блока кажется не таким близким к изгибу, как вы его нарисовали, вы можете нарисовать его ближе и сохранить максимальную точность.

10. Повторяйте этот процесс, пока не закончите сгибание макета. Если вы обрежете трубку до полной длины «острого угла», вам придется обрезать концы после того, как вы закончите. Это приведет к тому, что у вас будет более длинная длина среза. Это может быть хорошо, если вы хотите, чтобы все было просто и не возражало против небольшой траты.

Начиная с одного конца трубы, а не с середины

Следующий абзац представляет собой ОЧЕНЬ ПОДРОБНОЕ объяснение другого способа сгибания той же формы, что и нарисованная выше в разделе «Изгиб 103».

Мы собираемся сгибаться от одного конца к другому, начиная с изгиба 90 градусов (следуя той же схеме из секции 201). Нам нужна 10-дюймовая ножка с изгибом 4,5 дюйма, поэтому нам нужна 5,5-дюймовая прямая труба (труба 5,5 дюйма, 4,5 дюйма в изгибе, так как это матрица 4,5 CLR). Наше смещение составляет 5 дюймов (используйте правильный номер для вашей машины из таблицы в разделе 101) для машины с 2015 года по текущую для матрицы CLR 4,5 дюйма, поэтому вывесьте 0,5 дюйма трубки из конца зажимного блока и согните. 90 градусов. Длина изгиба из таблицы составляет 0,078 на градус, поэтому для наших 90, то есть 0,078 * 90 = 7,02 дюйма. Это еще 28,5 дюймов от конца первого 90 до начала следующего изгиба (суммируйте размеры на чертеже). Мы можем поместить зажимной блок в 28,5-5 дюймов от конца нашего первого изгиба, или мы могли бы провести линию на трубе до того, как мы начали, которая была на расстоянии 5,5+7,02+28,5-5 дюймов от начального конца трубы и использовать это место зажимного блока для изгиба 2. Зажмите вторую линию и изогните, и все готово. Не забывайте про пружинку.

Нам нужна 10-дюймовая ножка с изгибом 4,5 дюйма, поэтому нам нужна 5,5-дюймовая прямая труба (труба 5,5 дюйма, 4,5 дюйма в изгибе, так как это матрица 4,5 CLR). Наше смещение составляет 5 дюймов (используйте правильный номер для вашей машины из таблицы в разделе 101) для машины с 2015 года по текущую для матрицы CLR 4,5 дюйма, поэтому вывесьте 0,5 дюйма трубки из конца зажимного блока и согните. 90 градусов. Длина изгиба из таблицы составляет 0,078 на градус, поэтому для наших 90, то есть 0,078 * 90 = 7,02 дюйма. Это еще 28,5 дюймов от конца первого 90 до начала следующего изгиба (суммируйте размеры на чертеже). Мы можем поместить зажимной блок в 28,5-5 дюймов от конца нашего первого изгиба, или мы могли бы провести линию на трубе до того, как мы начали, которая была на расстоянии 5,5+7,02+28,5-5 дюймов от начального конца трубы и использовать это место зажимного блока для изгиба 2. Зажмите вторую линию и изогните, и все готово. Не забывайте про пружинку.

Посмотрите несимметричный проект от начала до конца

Владелец снял это видео, делая самые первые поручни, которые он когда-либо построил. Небольшое знание того, как работает этот простой в использовании трубогиб и как укладываются трубы, — это все, что требовалось для проектирования и сборки всего проекта без каких-либо отходов. Посмотрите, как сделать многотысячные поручни из нержавеющей стали за несколько сотен долларов материала практически НУЛЕВЫМИ РАСЧЕТАМИ или математическими расчетами!

Небольшое знание того, как работает этот простой в использовании трубогиб и как укладываются трубы, — это все, что требовалось для проектирования и сборки всего проекта без каких-либо отходов. Посмотрите, как сделать многотысячные поручни из нержавеющей стали за несколько сотен долларов материала практически НУЛЕВЫМИ РАСЧЕТАМИ или математическими расчетами!

Гибка 202

Как и в колледже, вы должны изучить теорию, прежде чем получите настоящие инструменты и обнаружите, что «вы никогда не будете использовать математику». Хотя эта цитата не всегда верна, мы собираемся показать вам инструменты, которые профессионалы используют при проектировании каркасов безопасности, гибке выхлопных труб и других деталей для проектов своих клиентов.

Усовершенствованные инструменты для повышения точности — Программное обеспечение

Компания Bend Tech производит несколько уровней программного обеспечения, которое поможет вам управлять проектированием и производством в вашем бизнесе или завершить проект. Мы продаем все это в нашем магазине, просто нажмите на значок любого программного обеспечения, и вы попадете в список для этого программного обеспечения.

Мы продаем все это в нашем магазине, просто нажмите на значок любого программного обеспечения, и вы попадете в список для этого программного обеспечения.

Цена: $599

Наше коммерческое программное обеспечение SE (стандартная версия) для проектирования/производства труб. Если гибка труб является частью бизнеса вашей компании или вы серьезно относитесь к гибке труб, то Bend-Tech SE — это то, с чего вы хотите начать. Большое дело : Экспорт в САПР!

Цена: 295 долларов США

Если вы проектируете шасси, каркасы безопасности, качающиеся ползуны, рамы или что-то еще, от отдельных деталей до сборки из нескольких труб, то Bend-Tech PRO — это то, с чего вы хотите начать. Большое дело – полная сборка и надрезы.

Цена: $149

Если вам нужно несколько отдельных деталей, согнутых с вращением, EZ3D — это начало. EZ3D также удобен, если вы не собираетесь изготавливать многотрубные сборки, такие как каркасы безопасности, бамперы и т. д. Большое дело — точные 3D-детали

д. Большое дело — точные 3D-детали

Цена: $69

Если вы планируете сгибать всего несколько деталей в год, и эти детали представляют собой 2D отдельные детали, то EZ может помочь.

Вы можете нарисовать трубу вручную или в SolidWorks или другом программном обеспечении САПР, но ни одно из них не будет генерировать производственные инструкции. Компания Bend Tech напечатает вам лист бумаги для каждой детали с информацией о том, как долго ее нужно резать, какой материал использовать, куда поместить зажимной блок, чтобы получить правильные места изгиба, и на сколько градусов нужно согнуть (включая компенсацию пружинения). Кроме того, PRO и SE будут печатать обертки для резки, чтобы помочь вам сделать надрезы на трубах, и будут создавать панели из листового металла, просто нажав на трубы, которые вы хотите сделать панелями. Слишком много полезных функций, чтобы описать их в одном маленьком абзаце. Можно настроить порядок изгиба деталей, масштабировать детали, масштабировать сборки и т. д.

д.

Если вы можете использовать большинство компьютерных программ после обучения, у вас не должно возникнуть проблем с запуском этого программного обеспечения. Это не «интуитивный MS-Paint»… Так что не думайте, что вы научитесь проектировать свое шасси за 5 минут. Это больше похоже на MS Excel. Зайдите в Интернет и посмотрите видео или прочитайте о функции, и она расскажет вам, где находится эта кнопка и что она делает. Посмотрите 30- или 40-минутные видеоролики о Bend Tech 7.x PRO, и вы сможете легко научиться проектировать 3D-детали, помещать их в сборку, перемещать их, редактировать, распечатывать инструкции, изготавливать дополнительные детали из исходной детали и использовать части, чтобы разрезать друг друга, чтобы сделать идеальные соединения труб.

Интеграция программного обеспечения с M600

Запустите Bend Tech и выберите M600 и штампы в библиотеке штампов, они поставляются предварительно загруженными. Добавьте свой материал в базу данных (например, трубу со стенкой диаметром 1,75 дюйма и стенкой 0,120 дюйма) и нажмите «откалибровать штамп». Bend Tech предложит вам отрезать кусок трубы и указать точную длину. Затем согните изгиб на 90 градусов в любом месте трубки. Сообщите специалисту по изгибу, где зажимной блок с одного конца. Затем поставьте свою «Г» на стол и измерьте высоту рулеткой. Переверните его и измерьте длину нижней части буквы «L». Поместите эти две длины в Bend Tech, и он рассчитает степень растяжения на градус этой трубки, эффективный CLR (матрица с радиусом 6 дюймов изгибается больше, чем радиус 6 дюймов с эластичностью материала), и использовать эти значения КАЖДЫЙ раз, когда вы выберите этот материал и умрите. Теперь технология гибки будет фактически использовать откалиброванные значения для определения более точного местоположения изгиба и точной длины изгиба, чтобы сделать ваши конструкции точными до долей дюймов, на которые растягивается ваша трубка при изгибе.

Добавьте свой материал в базу данных (например, трубу со стенкой диаметром 1,75 дюйма и стенкой 0,120 дюйма) и нажмите «откалибровать штамп». Bend Tech предложит вам отрезать кусок трубы и указать точную длину. Затем согните изгиб на 90 градусов в любом месте трубки. Сообщите специалисту по изгибу, где зажимной блок с одного конца. Затем поставьте свою «Г» на стол и измерьте высоту рулеткой. Переверните его и измерьте длину нижней части буквы «L». Поместите эти две длины в Bend Tech, и он рассчитает степень растяжения на градус этой трубки, эффективный CLR (матрица с радиусом 6 дюймов изгибается больше, чем радиус 6 дюймов с эластичностью материала), и использовать эти значения КАЖДЫЙ раз, когда вы выберите этот материал и умрите. Теперь технология гибки будет фактически использовать откалиброванные значения для определения более точного местоположения изгиба и точной длины изгиба, чтобы сделать ваши конструкции точными до долей дюймов, на которые растягивается ваша трубка при изгибе.

И вернуться назад? Легкий! Согните любые 2 величины и сообщите Bend tech величину пружинения, и он интерполирует весь диапазон изгиба до крошечных долей градуса. Таким образом, вы сгибаете 35-градусный изгиб (на индикаторе градусов), отводите машину назад и продвигаете ее до тех пор, пока штифты не встанут плотно, чтобы прочитать пружинение (см. выше в изгибе 102 для получения дополнительной информации об пружинении), и вы получите 32-градусную сетку, так что 35-32 это 3 градуса пружинения. Скажите специалисту по изгибам, что вы потеряли 3 градуса на 35-градусном повороте. Теперь сделайте это снова с большим числом, например, 100. Сообщите технику по изгибу упругость, например, 5 градусов. Специалисты по изгибу будут использовать эти две точки для расчета всего диапазона возможных значений пружинения, и вы сообщаете программе, чтобы они учитывались (установив флажок), когда вы печатаете инструкции по изготовлению детали. Так что будет написано «угол изгиба 38 градусов», когда ваш дизайн рассчитан на 35, так что получится правильно. Больше не нужно сгибать дважды, чтобы компенсировать/измерить пружинение!

Таким образом, вы сгибаете 35-градусный изгиб (на индикаторе градусов), отводите машину назад и продвигаете ее до тех пор, пока штифты не встанут плотно, чтобы прочитать пружинение (см. выше в изгибе 102 для получения дополнительной информации об пружинении), и вы получите 32-градусную сетку, так что 35-32 это 3 градуса пружинения. Скажите специалисту по изгибам, что вы потеряли 3 градуса на 35-градусном повороте. Теперь сделайте это снова с большим числом, например, 100. Сообщите технику по изгибу упругость, например, 5 градусов. Специалисты по изгибу будут использовать эти две точки для расчета всего диапазона возможных значений пружинения, и вы сообщаете программе, чтобы они учитывались (установив флажок), когда вы печатаете инструкции по изготовлению детали. Так что будет написано «угол изгиба 38 градусов», когда ваш дизайн рассчитан на 35, так что получится правильно. Больше не нужно сгибать дважды, чтобы компенсировать/измерить пружинение!

Изгиб 301

Изгиб с 101 по 202 предназначены для того, чтобы вооружить вас ноу-хау для выполнения самых простых проектов с некоторой практикой. В нашем 300-уровневом контенте наша цель — помочь вам научиться делать сложные beand-функции, которые вы можете интегрировать в уже прочную базу знаний.

В нашем 300-уровневом контенте наша цель — помочь вам научиться делать сложные beand-функции, которые вы можете интегрировать в уже прочную базу знаний.

Как делать S-изгибы, метод 1

1. Если картинка стоит 1000 слов, то сколько стоит видео? Не отвечай. Просто посмотрите видео.

Как сделать S – изгибы, метод 2

В методе 1 первый изгиб помещается внутрь машины, пока вы делаете второй изгиб. Метод 2 является противоположным: первый изгиб делается сразу за гибочной матрицей (но перед зажимом), в то время как изгиб 2 формируется. Преимуществами этого метода являются более высокие углы изгиба и доступная совместимость с гибочным станком.

1. Сделайте изгиб, как обычно на вашей машине, и согните под углом 45 градусов.

2. Снимите зажим, переместите его вправо к началу изгиба из шага 1. Плотно зажмите. Теперь переверните зажим и материал вверх дном (используйте наши датчики вращения или второй зажим, чтобы при желании сделать их идеально копланарными — ссылка ЗДЕСЬ откроется в новом окне/вкладке). Ваш изгиб будет обращен вниз к передней части машины.

3. Осторожно продвигайте машину, пока штифты не будут затянуты. Повторно обнулите индикатор степени (если только вы не хотите сгибаться до «сколько угодно» градусов).

4. Снова согните на 45 градусов. Удалите материал. У вас получится изгиб под углом 45 градусов.

Вы можете отрегулировать расположение зажимов для того же угла и большего расстояния смещения. Также можно регулировать углы изгиба.

Совет. Прежде чем начать, нарисуйте кольца на трубке маркером через каждый дюйм и отметьте места, где вы поместите зажимные блоки, пока будете экспериментировать. Это простой способ измерить, где заканчиваются зажимы (сосчитайте кольца и измерьте до ближайшего), чтобы вы могли точно воспроизвести свою работу.

Научитесь делать свои собственные рецепты изгибов

Следуя нашим инструкциям, вы далеко не продвинетесь. Когда-нибудь вы создадите что-то сложное и захотите снова сделать то же самое, может быть, даже его зеркальное отражение.

Подготовка к точному документированию того, как повторить процесс гибки, невероятно проста. Для этого нужны только маркер, рулетка и план.

Прежде чем начать, нарисуйте кольца на трубке с помощью маркера через каждый дюйм. Наши зажимные блоки — отличные трафареты для рисования этих колец. Отметьте, где вы поместите зажимные блоки для каждого изгиба, пока вы экспериментируете. Это простой способ измерить, где заканчиваются зажимы (сосчитайте кольца и измерьте до ближайшего), чтобы вы могли точно воспроизвести свою работу. Бесполезно измерять изогнутую трубу до зажима, чтобы выяснить, где поставить этот зажим на прямой кусок, чтобы сделать это снова. Это позволяет проводить измерения «прямой трубы» прямо через все изгибы, которые вы можете придумать. Больше не нужно гадать о растяжении трубы. И никакого программного обеспечения не требуется.

Больше не нужно гадать о растяжении трубы. И никакого программного обеспечения не требуется.

Изгиб 302

Достаточно просто сделать точные изгибы там, где вы хотите. Вы хотите знать, как сделать гнутую трубу, о которой большинство производителей даже не подозревают, что это возможно из цельного куска? Продолжим ваше обучение. Это следующий шаг на пути к успеху в производстве.

Как согнуть БЫЧИЙ ОШЕЙНИК!

Это не для сельского хозяйства. Обычно они применяются на заднем полу NHRA / SFI или других гоночных шасси и каркасах безопасности, где перекладина пола должна быть непрерывной, но может быть непрямой. Это разрешают многие контролирующие органы, и это позволяет опустить весь пол автомобиля, давая возможность рослым водителям чувствовать себя комфортно. Приводной вал проходит под (или над) центральным смещением.

ЭТО БЫЛО СДЕЛАНО НА МАТРИЦЕ 4,5 CLR. ЦИФРЫ БУДУТ ОТЛИЧАТЬСЯ ДЛЯ CLR 6.0.

1. Сделайте изгиб, как обычно на вашей машине, и согните под углом 45 градусов. Этот изгиб находится на уровне 0 дюймов. (на конец трубки ставим наш хомут).

Этот изгиб находится на уровне 0 дюймов. (на конец трубки ставим наш хомут).

СОВЕТ. Прочтите все шаги и СЕЙЧАС поставьте метки на трубке для всех 3 мест зажима. Их гораздо легче измерить на прямой трубе.

2. Снимите зажим, переместите его вправо на 3 3/8 дюйма от положения зажима для изгиба 1. Плотно зажмите.

3. Теперь переверните зажим и материал вверх ногами ровно на 180 градусов. Обнулите индикатор степени. Не будь хакером.

4. Согните на 90 градусов.

5. Снимите зажим, переместите его на 12 1/4 дюйма (от того места, где вы зажали в шаге 1, конец трубки в нашем случае) и крепко зажмите. Это будет прямо посередине изгиба 90 градусов. Мы рекомендуем вам сохранить зажим, которым вы злоупотребляете, и по крайней мере один зажим, который вы держите в первозданном виде, они очень доступны ЗДЕСЬ (ссылка, новое окно/вкладка).

6. Снова переверните, как в шаге 3, обнулите индикатор и согните на 45 градусов. Оставьте зажимной блок включенным. Продолжай читать.

Продолжай читать.

Доведение до совершенства (угол) – убедитесь, что ваш материал не подвергается сгибающему усилию в машине. Обнулите куб угла слева от всех трех изгибов. Проверьте справа от всех 3 изгибов. Если вы не сгибаетесь на какую-либо величину, перегните сгиб на шаге 6 на эту величину (вот почему вы оставили зажимной блок включенным!).

Доведение до совершенства (офсет) – Закрепите трубку на плоском технологическом столе. Другой конец болтается? Если начальная сторона высокая, вам нужно прибавить к размерам в шагах 2 и 6 поровну. Ожидайте коррекции смещения примерно на 3/4″ на каждый дюйм, который вы перемещаете в этих двух точках сгиба. Поэтому, если вы считаете, что «высота пола» отличается на 1/4″, добавьте 1/3″ к обоим смещениям. Если у вас есть противоположная проблема (ниже перед набором изгибов), добавьте с той же теорией ТОЛЬКО место изгиба в шаге 6.

Вы можете отрегулировать расположение зажимов для того же угла и большего расстояния смещения. Также можно регулировать углы изгиба.

Также можно регулировать углы изгиба.

Совет. Прежде чем начать, нарисуйте кольца на трубке маркером через каждый дюйм и отметьте места, где вы поместите зажимные блоки, пока будете экспериментировать. Это простой способ измерить, где заканчиваются зажимы (сосчитайте кольца и измерьте до ближайшего), чтобы вы могли точно воспроизвести свою работу.

Гибка 303

Мы на 100 % готовы предоставить вам бесплатное образование в области металлообработки и гибки труб. Хотя этот раздел (303) ничему не учит вас в отношении гибки, пусть это будет нашим письменным обязательством перед вами, нашим клиентом, что ваш успех — это наш успех. Мы будем продолжать разрабатывать методы и рекомендации, которые помогут вам сгибать трубы, трубы DOM, трубы HREW, медь (твердую и мягкую), титан, инконель, дуплексную нержавеющую сталь Sandvik 2507, архитектурную нержавеющую сталь, санитарную нержавеющую сталь и хроммолибден (а также Docol Р8). Вы звезда этого шоу, и мы здесь, чтобы помочь вам добиться успеха. Вернитесь позже, и мы закончим этот раздел. Большое спасибо за прочтение/просмотр.

Вернитесь позже, и мы закончим этот раздел. Большое спасибо за прочтение/просмотр.

Обзор размеров в конструкции детали

Знание того, как определить размер детали на чертеже, значительно упрощает изготовление этой детали из металла. Чертеж, который можно было бы назвать «языком промышленности», невозможен без определения размеров, пишет Марк Швендау. Getty Images

Одним из наиболее важных аспектов черчения деталей является определение размеров. Чертеж, который можно было бы назвать «языком промышленности», без него не обходится.

Тем, кто учится рисовать, может быть трудно понять размеры, но это необходимо. Недостаток знаний о размерах приводит ко многим плохим и неполным чертежам в мире.

Я знаю это не понаслышке, потому что я был профессором технологии CAD/CAM в течение 40 лет. Я вышел на пенсию четыре года назад, но снова занялся компьютером, когда у меня появилась возможность присоединиться к компании, работающей в сфере резки стали. Моя работа состоит в том, чтобы подготовить 2D-чертежи CAD в файле DXF для деталей, разработанных по индивидуальному заказу, а затем запрограммировать их в программе раскроя для станков для резки. Программное обеспечение для раскроя, которое обрабатывает рисунок как машинный код, затем отправляется в магазин в виде программ. Эти программы обычно представляют собой файлы TXT, содержащие G- и M-коды. Единственное время, когда от меня требуется мыслить в трех измерениях, — это подготовка работ по плазменной резке со скосом.

Моя работа состоит в том, чтобы подготовить 2D-чертежи CAD в файле DXF для деталей, разработанных по индивидуальному заказу, а затем запрограммировать их в программе раскроя для станков для резки. Программное обеспечение для раскроя, которое обрабатывает рисунок как машинный код, затем отправляется в магазин в виде программ. Эти программы обычно представляют собой файлы TXT, содержащие G- и M-коды. Единственное время, когда от меня требуется мыслить в трех измерениях, — это подготовка работ по плазменной резке со скосом.

Теперь давайте рассмотрим важность определения размеров при проектировании деталей.

Words of Wisdom

За время своей карьеры в области технического образования я придумал свой собственный способ обучения критическому мышлению при определении размеров детали при черчении. Я предложил своим ученикам два маленьких золотых самородка знаний:

Пытаясь перерисовать данную вам часть очень сложного или запутанного рисунка, не беспокойтесь о том, чего вы не знаете.

Работайте над проблемой, исходя из того, что вы знаете. Остальное приложится, и вы разберетесь, разбив его на простые геометрические части целого.

Работайте над проблемой, исходя из того, что вы знаете. Остальное приложится, и вы разберетесь, разбив его на простые геометрические части целого.При рисовании существующей детали в виде машинного чертежа, когда вы думаете, что закончили, спросите себя: «Достаточно ли я предоставил информации, чтобы переделать эту деталь?» Представьте, что вы стоите за кухонным столом с куском сыра или куском мыла, и спросите себя, можете ли вы переделать эту деталь с помощью ножа на основе только что предоставленной информации.

Как преподаватель черчения, я называл три основных типа деталей машин тремя разными видами пупка: внутренние, внешние и нерегулярные:

- Инни — это детали, измеряемые изнутри наружу. Обычно они круглые или их размеры начинаются от внутренних центров с симметричными или неправильными внешними профилями. Шестерни, шкивы и колеса являются хорошими примерами.

Внешние части — это детали, измеренные снаружи внутрь. Обычно они имеют прямоугольную или квадратную форму, и их лучше всего измерять снаружи, переходя к внутренним элементам.

Офисная мебель, вокруг которой вы сейчас сидите, является хорошим примером этого.

Офисная мебель, вокруг которой вы сейчас сидите, является хорошим примером этого.Рисунок 1

Это пример измерения цепи. Это хорошо работает, когда допуски не являются фактором в конструкции детали.Неправильные детали похожи на детали с неправильными (французскими) изгибами. Можно начать измерять такие объекты где угодно. Однако, как правило, вы хотите начать определять размеры деталей с того места, где они удерживаются или закрепляются в цеху.

Типы измерений

Три основных типа размеров — это габаритные размеры, размеры местоположения и размеры элементов. Примером последнего является размер отверстия.

К размерам можно подходить пятью различными способами: цепные размеры, базовые размеры, ординатные размеры, размеры круглых деталей и табличные размеры. Конечно, допустимы и комбинации нескольких из этих методов.

Цепные размеры также называются промежуточными или межточечными размерами. Это метод определения размеров, при котором размеры разбиваются на части целого, а измерения соединяются встык цепочкой. Это самый старый метод определения размеров.

Это метод определения размеров, при котором размеры разбиваются на части целого, а измерения соединяются встык цепочкой. Это самый старый метод определения размеров.

Несмотря на то, что этот подход используется уже много лет, он может привести к проблеме наложения допусков, когда отдельные размеры содержат допуск, который может стать кумулятивным. Только по этой причине измерение цепи является наименее желательным методом, если только последнее измерение цепочки не оставлено открытым и не охвачено общей корректировкой размеров. Это означает, что все звенья цепи важны, но последний менее важен, что допускает некоторый допуск для частей, которые все еще можно использовать. Рисунок 1 предлагает пример.

Базовые размеры также называются параллельными размерами или базовыми размерами. Они начинаются с одной поверхности, которая считается истинной, плоской и перпендикулярной и считается источником или отправной точкой. Эти размеры часто рассматриваются как начальные точки или то, что в машинном чертеже называется базовыми поверхностями. На рис. 2 показан пример .

На рис. 2 показан пример .

Ординатные размеры также называются базовыми размерами, рабочими размерами или размерами без стрелок. Они начинаются с одной поверхности, которая считается истинной и считается исходной или отправной точкой. Ординатный размер часто рассматривается как начальная точка или то, что в машинном рисовании называется базовой плоскостью. Термин «базовая линия» происходит от точки ординаты или 0-X, 0-Y, которая называется исходной точкой XY или домом. См. Рисунок 3 для примера.

Размеры круглых деталей учитывают центральную метку как точку отсчета, с которой начинаются все размеры. Этот метод можно использовать только для деталей, имеющих общую центральную метку концентричности. Смещенные от центра или неконцентрические детали требуют некоторой модификации при использовании этого метода. Практика обычно требует указания расстояний между центрами как в горизонтальном (X), так и в вертикальном (Y) направлениях. Если окружность болтов используется для кругового расположения отверстий вокруг центра, указывается диаметр окружности болтов, но не указываются градусы между центрами отверстий, если предполагается, что все они равны. В этом примере шесть отверстий, разделенных на 360 градусов, будут означать, что между отверстиями 60 градусов.

В этом примере шесть отверстий, разделенных на 360 градусов, будут означать, что между отверстиями 60 градусов.

Табличные размеры также называются табличными размерами. В этом случае один чертеж с таблицей можно использовать для обработки нескольких одинаковых деталей. Как правило, чертеж подготавливается к одной фактической базовой части, в данном случае к части 1001. После этого все остальные части будут разумными факсимиле, но не будут пропорционально правильными по отношению ко всем другим частям таблицы.

Общие правила нанесения размеров

1. Размеры должны быть указаны по контуру детали, который лучше всего показывает элемент. Например, размер отверстия определяется там, где оно выглядит как круг.

Рисунок 2

Некоторые утверждают, что базовые размеры — это самый простой способ подготовить чертеж и его легче всего прочитать в магазине.

2. Размеры никогда не должны дублироваться, а лишние и избыточные размеры должны быть исключены.

3. Каждый элемент детали, такой как отверстие, должен располагаться как по вертикали, так и по горизонтали к его центру с размером размера.

4. Неправильные контуры (например, начерченная неправильная кривая) детали должны иметь размеры по горизонтали и вертикали до теоретических острых углов или центров дуг.

5. При необходимости следует указать обычные английские и метрические размеры.

6. Обычные английские размеры должны быть выражены как минимум с точностью до трех знаков после запятой, а метрические десятичные размеры должны быть выражены как минимум с точностью до одного, если часть не состоит из размеров с точностью до целых чисел.

7. Насколько это возможно, держите размеры за пределами вида детали.

8. Всегда делайте размерные линии тоньше, чем линии объекта детали, чтобы отличать размеры от профиля детали.

9. Более короткие размеры должны быть помещены внутри более длинных.

10. Размерные линии никогда не должны пересекаться, а размерные линии должны как можно меньше пересекать выносные линии.

11. Убедитесь, что все закругленные углы, такие как скругления и скругления, имеют размеры как по расположению, так и по размеру либо относительно их центров, либо вне теоретических острых углов.

Рисунок 3

Термин «базовая линия» на самом деле происходит от ординатных размеров. Это относится к точке 0-X, 0-Y, называемой исходной или базовой линией. Вот пример ординатного измерения.

12. Дуги более 180 градусов могут иметь диаметр, а дуги менее 180 градусов должны иметь размеры радиуса.

13. Символ «умножение» геометрических размеров (x) следует использовать для суммирования вхождений диаметров и радиусов, которые встречаются на чертеже несколько раз.

14. Перед значением диаметра всегда должен стоять символ Ø. Размеру радиуса всегда должна предшествовать буква R.

15. Чертеж должен иметь размеры полностью, чтобы никому не нужно было производить расчеты для определения желаемой информации о размерах, но не представленной на чертеже.

16. Измерьте элементы оставшейся детали, а не те элементы, которые вырезаются как отходы.

17. Чертежи механических деталей должны иметь размеры с однонаправленным методом размещения текста, при котором все размеры считываются снизу страницы и не совпадают с размерными линиями.

18. Дробные общепринятые размеры в дюймах редко используются в машинном чертеже. Одним из примеров приемлемости таких единиц измерения является литейный цех или кузница, где необработанные детали являются конечным продуктом, готовым к дальнейшей обработке.

19. Угловые размеры не следует давать с точностью до десятичной дроби, за исключением случаев крайней необходимости и возможностей машины и рабочей силы, способных выдерживать такие допуски.

20. Чертежи не должны быть рассчитаны с большим допуском, чем тот, который может поддерживать мастерская, за исключением случаев, когда деталь должна быть передана другой стороне. (Когда я преподавал в колледже, отдел чертежей и дизайна знал, что магазин на территории кампуса может хранить размеры только до 0,0015 дюйма.

5″ CLR Dies — Offset 5 1/4 ″

5″ CLR Dies — Offset 5 1/4 ″ Обратите внимание, что после того, как вы зафиксируете изгиб или перевернете зажимной блок (или и то, и другое), смещение изгиба не будет соответствовать опубликованному. Именно тогда наш датчик изгиба становится очень полезным (ссылка ЗДЕСЬ — открывается в новом окне/вкладке). Это позволяет выполнять изгибы с нулевым шагом, то есть между двумя изгибами нет измеримой длины трубы. M600 — единственный известный нам трубогиб в мире, способный делать это без изготовления чрезвычайно дорогих зажимных плашек по индивидуальному заказу.

Обратите внимание, что после того, как вы зафиксируете изгиб или перевернете зажимной блок (или и то, и другое), смещение изгиба не будет соответствовать опубликованному. Именно тогда наш датчик изгиба становится очень полезным (ссылка ЗДЕСЬ — открывается в новом окне/вкладке). Это позволяет выполнять изгибы с нулевым шагом, то есть между двумя изгибами нет измеримой длины трубы. M600 — единственный известный нам трубогиб в мире, способный делать это без изготовления чрезвычайно дорогих зажимных плашек по индивидуальному заказу. Повторите этот процесс слева. Теперь у вас будут места, где вы зажимаете материал в машине, чтобы разместить изгибы там, где они находятся на макете.

Повторите этот процесс слева. Теперь у вас будут места, где вы зажимаете материал в машине, чтобы разместить изгибы там, где они находятся на макете. Работайте над проблемой, исходя из того, что вы знаете. Остальное приложится, и вы разберетесь, разбив его на простые геометрические части целого.

Работайте над проблемой, исходя из того, что вы знаете. Остальное приложится, и вы разберетесь, разбив его на простые геометрические части целого. Офисная мебель, вокруг которой вы сейчас сидите, является хорошим примером этого.

Офисная мебель, вокруг которой вы сейчас сидите, является хорошим примером этого.