Гидравлические испытания

На основании «Правил технической эксплуатации тепловых энергоустановок» (утв. приказом Минэнерго РФ от 24 марта 2003 г. №115) предприятия тепловых сетей при эксплуатации систем тепловых сетей должны обеспечить надежность теплоснабжения потребителей, подачу ему теплоносителей (воды и пара) с расходом и параметрами в соответствии с температурным графиком регулирования и перепадом давления на вводе.

В процессе эксплуатации все действующие тепловые сети должны подвергаться испытаниям на прочность и плотность для выявления дефектов не позже, чем через две недели после окончания отопительного сезона.

Гидравлические испытания трубопроводов водяных тепловых сетей с целью проверки прочности и плотности следует проводить пробным давлением с внесением результатов в акт.

Давление пробное — избыточное давление, при котором должно производиться гидравлическое испытание тепловых энергоустановок и сетей на прочность и плотность.

Минимальная величина пробного давления при гидравлическом испытании составляет 1,25 рабочего давления, но не менее 0,2 МПа (2 кгс/см2).

Максимальная величина пробного давления устанавливается расчетом на прочность по нормативно-технической документации, согласованной с Госгортехнадзором России.

Величину пробного давления выбирает предприятие-изготовитель (проектная организация) в пределах между минимальным и максимальным значениями.

Гидравлические испытания осуществляет ответственный за безопасную эксплуатацию тепловых сетей совместно с персоналом, допущенным к эксплуатации тепловых сетей.

Гидравлические и пневматические испытания

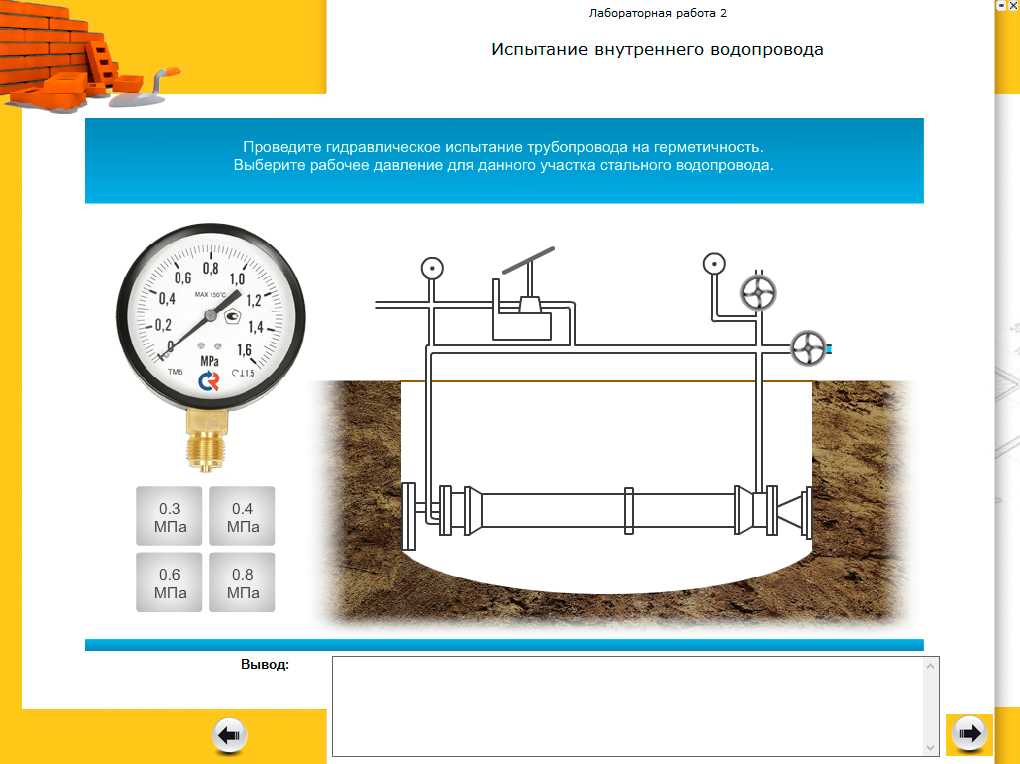

Приборы: 2 манометра (рабочий и контрольный) класс выше 1,5%, диаметр манометра не ниже 160мм, шкала 4/3 от давления испытания.

Порядок проведения гидравлических испытаний:

- Отключить испытуемый участок заглушками

- Сальниковые компенсаторы заменить заглушками или вставками

- Открыть все байпасные линии и задвижки, если их нельзя заменить заглушками

- Устанавливается пробное давление =1,25Рраб, но не более рабочего давления трубопровода Ру

- Выдержка 10 минут

- Давление уменьшается до рабочего, при этом давлении осуществляется осмотр.

Утечки контролируются по: падение давления на манометре, явные утечки, характерный шум, запотевание трубы. Одновременно контролируется положение трубопроводов на опорах.

Допускается при низких давлениях испытывать арматуру из ковкого чугуна.

- Приборы: 2 манометра, источник давления – компрессор.

- Заполнение со скоростью 0,3 МПа/час.

- Визуальный осмотр при давлении Р ≤ 0,3Риспытан., но не более 0,3 МПа. Рисп = 1,25Р раб.

- Давление повышается до Риспытан, но не более 0,3 МПа.

- Выдержка 30мин.

- Снижение давления до Рраб, осмотр.

- Утечки определяются по признакам: уменьшение давления на манометрах, шум, пузырение мыльного раствора.

Техника безопасности:

во время осмотра запрещается спускаться в траншею;

не попадать под струю воздуха

ДЛЯ ЧЕГО НУЖНЫ ГИДРАВЛИЧЕСКИЕ ИСПЫТАНИЯ ТРУБОПРОВОДОВ?

Гидравлические испытания проводятся в соответствии со СНиП. После их окончания составляется акт, указывающий на работоспособность системы. Они выполняются на разных этапах эксплуатации коммуникаций. Параметры проверки вычисляются для каждой системы отдельно, в зависимости от ее типа.

Зачем и когда проводить гидравлические испытания?

Гидравлические испытания – это вид неразрушающего контроля, который осуществляется для проверки прочности и плотности трубопроводных систем.

Испытанием подвергается всё работающее оборудование на разных этапах эксплуатации.

В целом, можно выделить три случая, в которых испытания должны проводиться в обязательном порядке, в независимости от назначения трубопровода:

после завершения производственного процесса по выпуску оборудования или деталей трубопроводной системы;

после завершения установочных работ трубопровода;во время эксплуатации оборудования.

Испытания гидравлическим способом – это важная процедура, которая подтверждает или опровергает надёжность эксплуатируемой системы, работающей под давлением. Это необходимо для предотвращения аварии на магистралях и сохранения здоровья граждан.

Осуществляется проведение процедуры на гидравлическое испытание трубопроводов в экстремальных условиях. Давление, под которым оно проходит, называют проверочным. Оно превышает обычное, рабочее давление в 1,25-1,5 раза.

Особенности гидравлических испытаний

В систему трубопровода пробное давление подается плавно и медленно, чтобы не спровоцировать гидроударов и образования аварийных происшествий. Величину давления определяют не на глаз, а по специальной формуле, но на практике, как правило, оно на 25% больше рабочего давления. Гидравлические испытания выявляют ненадежные соединения.

Согласно СНиП, допускаются скачки показателей, так как возможно быстрое измерение температуры жидкости в трубопроводном сосуде.

При его наполнении нужно обязательно следить за скоплением газа на разных участках системы.

После заполнения трубопровода наступает, так называемое, время выдержки – период, во время которого испытуемое оборудование находится под повышенным давлением.

Важно следить, чтобы оно находилось на одном уровне во время выдержки.

После его окончания давление минимизируют до рабочего состояния.

Пока проходит испытание, возле трубопровода не должно находиться никого.

Обслуживающий его персонал должен ждать в безопасном месте, так как проверка работоспособности системы может быть взрывоопасна.

После окончания процесса наступает оценка полученных результатов согласно СНиП.

Трубопровод осматривается на наличие течей, взрывов металла, деформаций.

Параметры гидравлических испытаний

При проведении проверки качества трубопровода необходимо определить показатели следующих параметров работ:

- Давления.

- Температуры.

- Времени выдержки.

Нижняя граница проверочного давления вычисляется по следующей формуле: Ph = KhP.Верхняя граница не должна превышать сумму общих мембранных и изгибных напряжений, которая достигнет 1,7 [δ]Th. Формула расшифровывается так:Р – расчетное давление, параметры которого предоставлены изготовителем, или рабочее давление, если испытания осуществляются после монтажа;

Формула расшифровывается так:Р – расчетное давление, параметры которого предоставлены изготовителем, или рабочее давление, если испытания осуществляются после монтажа;

[δ]Th – номинальное напряжение, которое допускается при температуре испытаний Th;[δ]T – допускаемое напряжение при расчетной температуре T;

Kh – условный коэффициент, принимающий разное значение для разных объектов.

При проверке трубопроводов он равен 1,25.

Температура воды не должна опускаться ниже 5˚С и не подыматься выше 40˚С. Исключением являются лишь те случаи, когда температура гидро компонента указана в технических условиях исследуемого объекта. Как бы там ни было, температура воздуха при проведении проверки не должна опускаться ниже тех же 5˚С.Время выдержки должно быть указанно в проектной документации на объект. Оно не должно быть меньше 5 мин.

Если точные параметры не предусмотрены, то время выдержки рассчитывается, исходя их толщины стенок трубопровода. Например, при толщине до 50 мм, проверка под давлением длиться не менее 10 мин, при толщине свыше 100 мм – не менее 30 мин.

Например, при толщине до 50 мм, проверка под давлением длиться не менее 10 мин, при толщине свыше 100 мм – не менее 30 мин.

Гидравлические испытания тепловых сетей и систем подачи воды

После завершения гидравлических испытаний систем отопления по СНиП, составляется акт гидравлических испытаний тепловых сетей и систем подачи воды, указывающий на соответствие параметров трубопровода.

Согласно СНиП его бланк содержит такую информацию:

- название должности руководителя предприятия, оказывающего обслуживание тепловых сетей;

- его подпись и инициалы, а также дату проверки;

- данные о председателе комиссии, а также ее членах;информацию о параметрах тепловых сетей:

- протяжности, наименования и т.д.;

- выводы о проведении контроля, заключение комиссии.

Регулировка характеристик магистралей отопления осуществляется СНиП 3. 05.03-85. Согласно указанному СНиП его правила действуют в отношении всех магистралей, которые транспортируют воду температурой до 220˚С и пара — до 440˚С.

05.03-85. Согласно указанному СНиП его правила действуют в отношении всех магистралей, которые транспортируют воду температурой до 220˚С и пара — до 440˚С.

Для документального завершения гидравлических испытаний водопровода составляется акт для наружного водопроводав соответствии со СНиП 3.05.01-85. Согласно СНиП акт содержит следующую информацию:

Для чего гидравлические испытания выполнять ежегодно.

Главная/Статьи о проектировании и монтаже отопления/Об опрессовке отопления/Гидравлические испытания для чего их выполнять ежегодно.

Гидравлические испытания или по другому опрессовка системы отопления — это комплекс мероприятий, который позволяет проверить работоспособность системы отопления в целом на предстоящий зимний период и не только. В комплекс мероприятий кроме гидравлических испытаний может входить промывка истемы отопления.

Функционирование любой системы отопления проходит, как правило, в стандартном рабочем режиме. Давление в системе зависит от этажности здания. В зданиях невысокой застройки в 2-4 этажа рабочее давление (это то давление, с которым система работает в течение зимнего периода) 2-3 атмосферы. Для зданий в 5-9 этажей рабочее давление уже достигает 5-7 атм, для высоток 16-25 этажей и выше давление может быть 7-10 атмосфер.

Давление в системе зависит от этажности здания. В зданиях невысокой застройки в 2-4 этажа рабочее давление (это то давление, с которым система работает в течение зимнего периода) 2-3 атмосферы. Для зданий в 5-9 этажей рабочее давление уже достигает 5-7 атм, для высоток 16-25 этажей и выше давление может быть 7-10 атмосфер.

В городской сети (теплотрассе), которая проходит под землей, и рабочее давление которой равняется 12 атмосферам, бывают скачки давления, превышающие нормально допустимое давление в сети. Это называется гидравлическим ударом. Отследить и уловить его практически невозможно. Гидравлический удар в свою очередь передается на систему отопления домовую, которая рассчитана на более низкое рабочее давление, чем в сети. В случае, если система отопления «старая» или не подготовленная и не проведены гидравлические испытания на более высокое давление, то в «слабых местах системы» — соединениях происходит разрыв трубопровода, т.е. авария. А авария на трубопроводе отопления — это залив помещения кипятком, вывод из строя оборудования, мебели, техники.

Залив кипятком приводит, впоследствии, к появлению плесени, грибка на стенах, потолке и ремонту помещения впоследствии. Кроме этого если здание офисное, то вода под давлением соответственно фонтанирует на мебель и оргтехнику. Разрыв трубопровода отопления это, как правило, аварии с очень сильными разрушениями и повреждениями. От холодного водоснабжения таких последствий, как от отопления, не бывает. На другом нашем сайте (www.ремстройсервис1.рф) можно посмотреть фотографии залитых квартир и помещений.

Кроме последствий от залива в собственных помещениях, организации, которая эксплуатирует здание теплосеть выставляет штраф из-за нерационального расхода теплосетевой воды. Вода в теплосети поступающая на отопление, отличается от горячей и холодной воды на стадии её подготовки. Она проходит несколько ступеней очистки от солей и химическую обработку, для того чтобы не разъедать и не разрушать стенки трубопроводов.

Как происходит сам процесс гидравлических испытаний или опрессовки ?

Перед тем как начать выполнять опрессовку труб

Проверить все вентиля, набить сальники на задвижки. Сальники — это уплотнительный шнур, используемый для герметичности соединений. Проверить изоляцию на трубопроводах, при необходимости её выполнить. Саму систему необходимо «отглушить» (отсечь) от основной подземной теплотрассы, специальными стальными заглушками. То есть до начала проведения испытаний выполнить ряд подготовительных работ. После чего приступить к проведению самой опрессовки. В другой нашей статье «Опрессовка как залог спокойствия на долгие годы» мы рассказываем какие документы и Акты необходимы при проведении этих работ.

Проверить все вентиля, набить сальники на задвижки. Сальники — это уплотнительный шнур, используемый для герметичности соединений. Проверить изоляцию на трубопроводах, при необходимости её выполнить. Саму систему необходимо «отглушить» (отсечь) от основной подземной теплотрассы, специальными стальными заглушками. То есть до начала проведения испытаний выполнить ряд подготовительных работ. После чего приступить к проведению самой опрессовки. В другой нашей статье «Опрессовка как залог спокойствия на долгие годы» мы рассказываем какие документы и Акты необходимы при проведении этих работ.После проведения подготовительных мероприятий в систему отопления наполняется вода из водопроводной сети. Затем к системе подключается «ручной пресс», которым в системе отопления поднимается (накачивается) избыточное (повышенное) давление. Какое оно должно быть? У каждой системы свое, зависит от рабочего давления в системе. Давление при опрессовке должно быть с запасом на 30-50% от рабочего.

После того как давление поднято до необходимого и удержано в течение 30мин., производятся наблюдения за тем, что бы давление не снижалось (не падало). Если давление не падает, значит утечек нет, и система опрессовку выдержала. После этого приглашается инспектор районной теплосети или МОЭКа, которому сдаются выполненные работы по Акту опрессовки отопления. Т.е. опрессовка системы отопления — это комплекс работ, который позволяет проверить и испытать систему в эксремальных, непривычных для нее условиях, для дальнейшего спокойствия зимой.

Для чего нужны манометры в системе отопления?

Манометры — это приборы, по которым в системе определяется давление. Стрелка манометра показывает рабочее давление в процессе отопительного периода, в процессе проведения опрессовки показывает избыточное давление, на которое система прессуется. То есть инспектор МОЭК и инженер, эксплуатирующий здание, помимо манометра на прессе может проконтролировать правильность накачки давления.

То есть инспектор МОЭК и инженер, эксплуатирующий здание, помимо манометра на прессе может проконтролировать правильность накачки давления.

Для чего нужны вводные задвижки, на вводе в здание и спускные краны?

Вводные задвижки с фланцами в случае аварии или любых других профилактических работ перекрывают доступ теплоносителя в систему из теплосети. В случае проведения профилактических работ и опрессовки задвижки позволяют, «подвесить» (оставить с водой) всю систему.

Спускные вентиля — это запорные краны, которые необходимы для слива воды из системы или из конкретного участка системы. Например, спускные краны на стояках позволяют слить воду из конкретного стояка, а не из всей системы. Спускные краны на тепловом или элеваторном узле позволяют слить воду только из узла, а спускные краны на вводе сливают систему целиком. В другой статье мы раскажем о том, необходимо ли сливать воду из системы отопления перед опрессовкой.

youtube.com/embed/_Cob6t6ilXw?rel=0″/>Звоните, всегда готовы Вас проконсультировать и помочь. 8(495)787-17-43

Читать дополнительно:

Что такое опрессовка, каким давлением ее выполняют.

Кто должен выполняет опрессовку и когда она проводится.

Порядок и правила проведения повторных опрессовок.

Нормативная документация, правила и СНиП по опрессовке системы отопления

- Необходимо ли сливать воду из системы отопления перед опрессовкой.

- Что такое промывка системы отопления в зданиях.

Гидроиспытания – Прикладные технические службы

Перейти к содержимому

Прикладные технические службы проводят гидроиспытания для проверки структурной целостности и безопасности систем и сосудов, работающих под давлением.

Гидроиспытания, также известные как гидростатические испытания, представляют собой как разрушающие, так и неразрушающие методы испытаний, используемые для контроля способности напорной системы удерживать воду без возможности разрывов или утечек. Этот процесс начинается с заполнения объекта жидкостью, обычно водой. После заполнения до максимальной емкости один из наших сертифицированных экспертов по гидростатическим испытаниям использует оборудование для повышения давления в сосуде, а затем проводит визуальный осмотр предмета для обнаружения утечек. Этот метод испытаний требует временной остановки операций, поскольку технические специалисты не могут проводить этот метод, пока система давления находится в эксплуатации. Гидростатические испытания — это высокоточный метод, используемый для определения соответствия отраслевым стандартам безопасности и часто используемый для проверки того, что недавно отремонтированная система давления или ее компонент готовы к повторному использованию. Гидростатические испытания обычно требуются каждые три-пять лет, в зависимости от типа системы или компонента.

Этот процесс начинается с заполнения объекта жидкостью, обычно водой. После заполнения до максимальной емкости один из наших сертифицированных экспертов по гидростатическим испытаниям использует оборудование для повышения давления в сосуде, а затем проводит визуальный осмотр предмета для обнаружения утечек. Этот метод испытаний требует временной остановки операций, поскольку технические специалисты не могут проводить этот метод, пока система давления находится в эксплуатации. Гидростатические испытания — это высокоточный метод, используемый для определения соответствия отраслевым стандартам безопасности и часто используемый для проверки того, что недавно отремонтированная система давления или ее компонент готовы к повторному использованию. Гидростатические испытания обычно требуются каждые три-пять лет, в зависимости от типа системы или компонента.

Обычно испытываемое оборудование

ATS проводит гидростатические испытания нескольких типов систем и оборудования, работающих под давлением, включая, но не ограничиваясь:

- Котлы

- Топливные баки

- газовые баллоны

- Трубопроводы

- Системы труб

- Сантехнические системы

Отраслевые стандарты

Некоторые организации определяют отраслевые стандарты гидроиспытаний, например:

- DOT — Департамент транспорта

- ИСО – Международная организация по стандартизации

- ASTM — Американское общество испытаний и материалов

- ASME — Американское общество инженеров-механиков

Эксперты ATS знакомы с отраслевыми стандартами, установленными всеми соответствующими руководящими органами, и работают с нашими клиентами над обеспечением их соблюдения и снижением рисков для безопасности.

Прикладные технические услуги

В Applied Technical Services работают одни из самых опытных в отрасли экспертов по гидроиспытаниям. Наши сертифицированные технические специалисты следуют тщательно задокументированным процедурам, выполняя гидравлические испытания в наших лабораториях, сертифицированных по стандарту ISO 9001, а также в полевых условиях, чтобы удовлетворить потребности наших клиентов. ATS стремится максимизировать ценность наших услуг по тестированию при одновременном снижении затрат клиентов, чтобы обеспечить высочайший уровень удовлетворенности клиентов. Мы используем инновационные технологии для предоставления высококачественных услуг с надежными результатами. Свяжитесь с нами сегодня, чтобы запланировать следующее гидростатическое испытание.

Форма запроса

Специальные испытания

Гидравлическое импульсное давление — Clark Testing

Испытание импульсным давлением или испытание на усталость под давлением представляет собой контролируемое циклическое приложение давления к компоненту. Цель этого типа испытаний часто состоит в том, чтобы определить усталостную выносливость детали под давлением, которая коррелирует с ожидаемым сроком службы детали. Это может быть полезно при разработке новой детали для ее утверждения для использования или при периодических проверках качества производственных деталей. Это испытание часто заканчивается, когда деталь начинает протекать через уплотнения или через трещину в сосуде высокого давления.

Цель этого типа испытаний часто состоит в том, чтобы определить усталостную выносливость детали под давлением, которая коррелирует с ожидаемым сроком службы детали. Это может быть полезно при разработке новой детали для ее утверждения для использования или при периодических проверках качества производственных деталей. Это испытание часто заканчивается, когда деталь начинает протекать через уплотнения или через трещину в сосуде высокого давления.

Часто во время цикла разработки продукта выполняется DFMEA или анализ видов и последствий отказа конструкции, чтобы попытаться предсказать, как деталь выйдет из строя и каковы будут последствия, но эти прогнозы и анализ конечных элементов, которые часто выполняются на эти части не являются надежным методом предсказания слабых звеньев в системе. FEA может точно сказать вам, где будет самая высокая концентрация напряжения, но он может быть не в состоянии точно предсказать срок службы детали, поскольку он не может учесть все производственные допуски или другие эффекты производственного процесса, которые могут повлиять на усталость от давления.

Сравнительный анализ

Если вы не уверены, какая производительность вам нужна от вашего компонента, может быть полезно запустить ряд компонентов конкурентов одновременно и в тех же условиях. Усталостная долговечность компонентов конкурентов может быть эталоном для определения того, будет ли ваш продукт конкурентоспособным на рынке.

Вы также можете сравнить свой собственный продукт, если собираетесь перейти на новый производственный процесс или хотите сравнить различных поставщиков. Поскольку даже небольшие и незаметные изменения в детали могут оказать существенное влияние на усталостную долговечность под давлением, может быть важно провести серию испытаний, чтобы снизить риск преждевременных отказов путем тестирования статистически значимого количества деталей и сравнения распределения результаты разных партий.