Листогибочный станок своими руками: чертежи

Содержание статьи:

Самодельный листогиб собирается из простых деталей, которые может выточить любой слесарь. На изготовление собственного ручного листогибочного станка при наличии необходимых деталей уйдет всего полдня. Большинство элементов загибочного приспособления сделаны из отходов металлопроизводства. Металлогибочные устройства ни в чем не уступают заводским, а обходятся практически даром. На основании представленных чертежей можно сделать более мощный аналог, качественно выполняющий изгиб стали толщиной до 3 мм.

Описание конструкции

схема листогиба: 1 — струбцина; 2 — щечка; 3 — станина; 4 — кронштейн; 5 — прижим сварной; 6 — ось; 7 — уголок пуансона

Данная модель металлогибочного приспособления легко справляется с жестью, изгибы получаются довольно точно. Можно гнуть и окрашенный металл.

Основание станка сварено из швеллера №6 или №8. В зависимости от длины будущего аппарата подбирается длина швеллера.

Прижим сваривается: основа конструкции — уголок 50 х 50 укрепляется 35 х 35. Толщина полок уголка должна быть не менее 5 мм, иначе прижим будет слишком слабым. Прижим такой мощности справится даже при длине ручного листогибочного устройства до 150 см. Загибается лист до 135 градусов, этого достаточно для формирования фальцев. Длина прижима должна быть на 7 см меньше основания. На торцы наваривают крепежи-кронштейны из уголка 3 х 3. Если кронштейн сделан из уголка большего размера, длину прижима уменьшают еще на 2 — 3 см. При таких размерах пружина свободно размещается снизу.

Края прижима устанавливают четко параллельно станине, без заусенцев. Поэтому их зачищают фрезой или надфилем, удобно зачищать края углошлифовальной машиной. Зачистной круг снимает выпирающие заусенцы и дефекты.

По центру обоих кронштейнов пропиливают проем поперечником 0,8 см. Пуансон для обжима делают из уголка №5, длина которого на 5 — 8 миллиметров меньше, чем длина прижима. Рукоятка для пуансона сделана из металлического прута 14 мм, гнутого в форме скобки, и закрепленного на пуансон. Из металла 0,5 см вырезают щечки, пропиливают в каждой по одному отверстию поперечником 1 см.

Пуансон для обжима делают из уголка №5, длина которого на 5 — 8 миллиметров меньше, чем длина прижима. Рукоятка для пуансона сделана из металлического прута 14 мм, гнутого в форме скобки, и закрепленного на пуансон. Из металла 0,5 см вырезают щечки, пропиливают в каждой по одному отверстию поперечником 1 см.

Можно дополнительно усилить узел, вырезав полку 6 х 7 мм по краям и отверстие 14 мм. Прут для ручки взять немного потоньше — 12 мм.

С ребер пуансона на торцах срезают фаски 30 х 5, к которым будут фиксироваться оси из металлического прута 10 мм. Ось прута должна совпадать по направлению с ребром угла. Возле торцов фаску 32 х 6 делают на нижнем ребре.

Предварительный монтаж

щечки пуансона

Перед тем, как проварить конструкцию окончательно, необходимо выставить все детали в правильном направлении и проверить работоспособность конструкции. Поэтому сначала выполняются легкие временные крепежи. Станину вместе с пуансоном фиксируют в тисках. Подвижная часть и станина должны составлять общую горизонталь.

Из тисков конструкцию желательно снимать после полного остывания сварки, иначе ее может повести.

Тестирование устройства и окончательная доводка

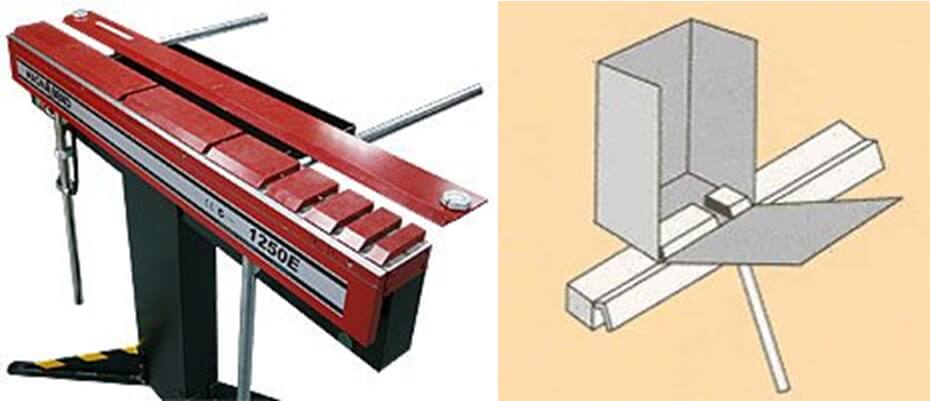

ручной листогиб

Проверяют работу загибочного станка на тонком податливом металле. Материал для сгибания устанавливают в устройство, прижим подтягивается струбцинами. Нужно проверить правильность размещения щечек по отношению к станине. Для этого выполняют несколько загибов и подправляют при надобности. Если щечки установлены верно, их окончательно приваривают к станине.

С помощью отверстий в прижимных кронштейнах в основании проделывают отверстия поперечником 8 мм с резьбой М10. Уже готовые в прижиме отверстия увеличивают до поперечника 1 см. В отверстия в основании (с резьбой) вкручивают болты по направлению снизу вверх, шляпки приваривают.

В отверстия в основании (с резьбой) вкручивают болты по направлению снизу вверх, шляпки приваривают.

К станине прижим крепят гайками с обязательными шайбами. Удобнее эксплуатировать гайки в виде маховичков (водопроводных). Чтобы во время откручивания прижим отжимался, на болты устанавливают пружины или амортизаторы из каучука. Хорошо подходят клапанные пружины.

В результате несложных операций получается недорогой, удобный в управлении и надежный станок. Есть у него и несколько небольших минусов:

- недостаточно продумано крепление щечек и пуансона. В этом узле во время работы металл взаимодействует с металлом и постепенно перетирается. Через некоторое время механизм начинает люфтить.

Лист металла загибается недостаточно четко.

Лист металла загибается недостаточно четко.

Метод исправления недостатка ручного листогибочного механизма: использование подшипников в этом узле.

Если планируется гнуть большой объем листового металла, чертежи верхнего прижима придется немного доработать, на представленном работа выполняется достаточно медленно.

В изначальном варианте листогиб легко изготавливает короба из металла толщиной 2 мм, формирует фальцы, справляется с окрашенными листами.

Можно сделать гибочный станок своими руками, не используя никакие чертежи, из металлолома. Существуют экземпляры длиной до 2,5 м, которые за день выполняют до 350 м гиба черного металла. Профессиональные жестянщики часто предпочитают самодельный листогиб заводской конструкции.

Более сложные, ручные роликовые листогибы, тоже можно сделать самостоятельно по чертежу. Тут важно, чтобы вес устройства не был слишком велик, ведь он управляется одной рукой. У роликовых конструкций есть один минус — во время прокатки небольшие участки листового металла могут деформироваться.

Формируется изгиб за счет вытяжения поверхности. Поэтому большинство жестянщиков предпочитают ими не работать.

Еще несколько моделей ручных листогибов с подробным описанием узлов в видеороликах:

Станок для гибки арматуры своими руками (чертеж + фото)

Мы остановились на простом варианте станка для гибки арматуры который можно сделать своими руками. Еще вы узнаете простые способы гибки арматуры вручную.

Если вы начали возводить новый дом, то, для укрепления бетонного фундамента вам понадобится сделать армированный каркас. Арматурный прут выпускается, как любой металлопрокат, исключительно в прямом виде. А ведь для того, чтобы изготовить каркас из арматуры, ее надо определенным образом погнуть. Причем выполнять эту операцию придется непосредственно на месте строительства. Рациональный выход есть лишь один — это сделать станок для гибки арматуры своими руками.

Причем выполнять эту операцию придется непосредственно на месте строительства. Рациональный выход есть лишь один — это сделать станок для гибки арматуры своими руками.

Потраченное время и средства на самодельный станок для гибки арматуры окупиться еще на стадии строительства фундамента вашего дома. Его можно будет также использовать и в дальнейшем. Например, для изготовления закладных деталей, таких, как оконные или дверные перемычки. Но и после этого он не раз сможет вам пригодиться для сборки различных стальных конструкций.

Принцип сгибания арматуры

Сгибание арматурного прута представляет собой процесс контролируемого изменения направления центральной оси. При этом в месте деформации одни слои металла будут растягиваться, а другие — сжиматься.

Одним из основных определяющих факторов при сгибании является величина усилия, прикладываемая к месту деформации. Она напрямую зависит от вида стали и диаметра сечения арматуры. Таким образом, можно сразу определиться, чем лучше и толще арматурный пруток, тем больше сил понадобиться прикладывать для его сгибания.

Эти определения должны послужить нам основой для дальнейших расчетов при изготовлении приспособления для сгибания арматуры своими руками.

Как согнуть арматуру без специального устройства

И все-таки начнем с того, что вам срочно надо согнуть небольшое количество тонкого металлического прутка. Для этого разберем несколько способов, как гнуть арматуру с помощью подручных средств.

Здесь стоит знать , что пытаясь сгибать, особенно легированную арматуру, своими руками нужно осознанно рассчитывать свои действия, в противном случае — это может привести к получению серьезных травм. Легированный металлопрокат при попытке его деформировать будет всячески пытаться отпружинить и способен при этом нанести непоправимый вред вашему здоровью. Так что будьте осторожны и внимательны.

Выделим три наиболее простых способа, как согнуть арматуру с величиной диаметра до 8 мм самостоятельно без применения специальных устройств, а именно:

- С помощью двух отрезков металлической трубы.

Так, нам понадобятся трубки диаметром 15 мм с длиной 0,5 и 1 метр, которые одеваем на арматуру. На полуметровый кусок трубы становимся ногами, а метровый, соответственно, начинаем поднимать до необходимого нам угла загиба.

Так, нам понадобятся трубки диаметром 15 мм с длиной 0,5 и 1 метр, которые одеваем на арматуру. На полуметровый кусок трубы становимся ногами, а метровый, соответственно, начинаем поднимать до необходимого нам угла загиба.

- Если к полутораметровой металлической трубе 32 диаметра или 50 мм стальному уголку приварить при помощи электросварки пятисантиметровый кусок трубы 25-32 мм в диаметре, то получится универсальный гибочный рычаг. Останется только либо встать на арматуру, либо упереть ее обо что-нибудь прочное.

- Не очень длинные кусочки арматуры можно согнуть с помощью больших тисков и кувалды. Только при этом способе не стоит торопиться и надо бить с небольшим усилием, растягивая процесс, в противном случае можно просто сломать арматурный пруток.

Основным недостатком применения таких способов для сгибания арматуры является то, что радиус поворота получается достаточно большой и нередко угол получается несколько кривой и не лежит своими сторонами строго в одной плоскости.

Хотя, при хороших физических данных и небольших диаметрах металлического прутка, эти способы, как правило, на практике являются самыми универсальными арматурогибами в домашних условиях.

Как сделать приспособление для гибки арматуры

Если все-таки объем работ большой и у вас вполне хватает технических знаний, то сделать своими руками ручной гибочный станок для арматуры вполне по силам каждому, поэтому тем более не стоит покупать его на строительном рынке.

Вариант арматурогиба из подручных средств

Перед тем, как приступить к изготовлению, необходимо выполнить детальные чертежи узлов будущего приспособления. Для этого рекомендуется ознакомиться в интернете с готовыми образцами, выполненными по стандартной схеме или выбрать какую-нибудь другую методику, чем гнуть арматуру.

Простой арматурогиб своими руками проще всего выполнить, основываясь на общем принципе действия такого рода устройств, а именно состоящего из трех основных частей:

- массивного основания,

- поворотного механизма в виде большого рычага,

- прочного упора.

Чтобы изготовить такое приспособление, вполне подойдут подручные материалы и инструменты, имеющиеся в любом нормальном гараже. Итак, приготовим необходимые для этого инструменты, тут нам понадобятся:

- углошлифовальная машина с отрезными кругами и шлифовальным диском,

- электрическая дрель с набором сверл по металлу,

- электросварочный аппарат с электродами,

- стандартный набор ручных слесарных инструментов.

Хоть важным этапом и является подготовка комплектующих деталей и узлов, здесь попытаемся приспособить различные подручные материалы. В крайнем случае, недостающее можно одолжить либо у соседа, либо докупить на строительном рынке.

Последовательность действий

- Делаем основание. Для этого берем листовой металл толщиной в 3-5 мм размерами 100 на 200 мм, либо можно взять кусок швеллера 10-15 размера длиной 200-300 мм.

По углам основания просверливаем отверстия для возможности крепления к верстаку или другому массивному предмету. По центру конструкции с помощью электросварки прочно приваривается осевой упор. Это стальной вал высотой в 50 мм и диаметром в 14 мм. Для этой детали можно взять любой подходящий по размерам болт М14, у которого необходимо сточить на наждаке головку, оставив толщину в 3 мм — это даст возможность создать прочное сварное соединение с основанием.

По центру конструкции с помощью электросварки прочно приваривается осевой упор. Это стальной вал высотой в 50 мм и диаметром в 14 мм. Для этой детали можно взять любой подходящий по размерам болт М14, у которого необходимо сточить на наждаке головку, оставив толщину в 3 мм — это даст возможность создать прочное сварное соединение с основанием. - Изготавливаем поворотный механизм. Для этого подойдет стальная полоса толщиной в 5 мм, шириной в 50 мм и длиной как минимум в один метр. За неимением полосы необходимой длины можно взять меньшую, но наварить длину рычага за счет стальной трубы 32-50 мм в диаметре. К одному краю полосы привариваем электросваркой отрезок металлической трубы длиной в 50 мм и 15 мм в диаметре, который будет одеваться как валик на осевой упор. Отступаем 50 мм от валика по продольной оси и привариваем поворотный упор, для которого подойдет стальной болт М10 также со сточенной заранее головкой. На поворотный упор также можно изготовить и надеть кольцо, которое будет служить вальцом, что позволит улучшить работу приспособления.

Как вариант, можно изготовить рычаг из 50 мм стального уголка, для этого необходимо у места крепления за осевой упор срезать 50 мм вертикально полки, оставшаяся часть полки будет служить поворотным упором.

Как вариант, можно изготовить рычаг из 50 мм стального уголка, для этого необходимо у места крепления за осевой упор срезать 50 мм вертикально полки, оставшаяся часть полки будет служить поворотным упором. - Привариваем к основанию электросваркой неподвижный упор, для которого подойдет отрез 50 мм уголка в 50-100 мм длиной. Место его крепления должно находиться в 100-200 мм от осевого упора со смещением от центральной оси основания не более 20 мм, что как бы определяется толщиной арматуры.

- Производим сборку готовой конструкции. Прочно прикрепляем основания нашего готового приспособления к слесарному верстаку или другому подобному массивному предмету окружающей обстановки. Одеваем на осевой упор валик поворотного механизма с рычагом.

- Производим обкатку готового станка для гибки арматуры и проверяем его работу на холостом ходу, используя для этого мягкий металл. Если все работает, то приступаем к изготовлению нужных нам деталей из арматуры.

Если станок для гибки арматуры имеет свой стационарный каркас, то стоит посоветовать выполнить пару дополнительных его улучшений, а именно:

- нанести линейную разметку в обе стороны от осевого упора, что позволит отмерять длину сгибаемой части прутка без применения рулетки;

- нанести вокруг осевого упора радиальную разметку основных углов в 30, 45 и 60 градусов, что также намного сделает удобней работу на таком станке.

Достоинства

Приспособления для гибки арматуры своими руками имеет ряд преимуществ перед стационарными станками заводского изготовления такие, как:

- простая конструкция,

- недорогая в изготовлении,

- хорошая надежность.

- мобильность,

- не нужен источник электроэнергии.

Если это устройство покажется сложным в реализации, можете перенять опыт фирмы «КаркасЭлитСтрой», которые предоставили эти чертежи станка для гибки арматуры:

Основание станка

Петля станка

Общий вид станка

Альтернативные способы работы с арматурой

Если вы все-таки собираетесь профессионально изготавливать различные металлоконструкции самостоятельно, то тут стоит посоветовать приобрести недорогой станок заводского изготовления, который будет иметь массу полезных приспособлений в своей конструкции. Обычно такие станки работают на электроприводе и имеют:

- движущаяся часть,

- несколько валов,

- двусторонние упоры.

Посмотреть, как работает такой заводской станок для сгибания стальной арматуры, вы можете на данном видео.

А вот для того, чтобы полностью понимать физику происходящих процессов и не допускать брака в своей работе с различным металлическим профилем, вам пригодится следующая таблица:

Таблица минимальных радиусов гиба арматуры, прутка и кругляка

преимущества и недостатки самодельного листогиба, виды устройств, примеры изготовления

Современные листогибы — востребованные конструкции для выполнения холодной гибки основных листовых металлов при необходимости облегчить создание различных изделий. Изготовить наипростейший, но функциональный листогибочный станок своими руками вполне возможно с небольшими затратами времени, сил и денежных средств.

Изготовить наипростейший, но функциональный листогибочный станок своими руками вполне возможно с небольшими затратами времени, сил и денежных средств.

Что такое листогибочный станок

Листогиб или листогибочный пресс — устройство для холодной гибки металла. Основное назначение — изготовление изделий из листовых материалов.

За счёт пластичности материала цветные и чёрные металлы, а также многие виды сплавов легко подвергаются механическим воздействиям. Гибочные станки позволяют изгибать металлические изделия, придавать им круглую, квадратную или фасонную форму. При этом наружный слой изделия растягивается, а внутренний — сжимается. Обязательным условием сгиба являются точные и ровные углы.

Главная черта гибки металла — отсутствие изломов, гофрирования готового изделия и появления других недостатков

Зачастую листогибами пользуются на месте проведения кровельных работ, в строительстве, при изготовлении всевозможных видов профилированных листов. С помощью гибочных станков создают стендовую продукцию и вывески. Оборудование используют в авиастроении, машиностроении, приборостроении, в нефтехимической и судостроительной промышленности. Таким образом, современный станок просто незаменим для гибки разнообразных изделий на основе листовых металлов.

С помощью гибочных станков создают стендовую продукцию и вывески. Оборудование используют в авиастроении, машиностроении, приборостроении, в нефтехимической и судостроительной промышленности. Таким образом, современный станок просто незаменим для гибки разнообразных изделий на основе листовых металлов.

История технического развития

Ещё в первой половине прошлого века мировой промышленностью выпускались преимущественно листогибочные станки механического типа, что объяснялось низкой стоимостью и простотой исполнения, а также надёжностью эксплуатации таких устройств. Тем не менее механические прессы обладали значительными недостатками, связанными в первую очередь, с их массивностью и ростом основных требований, предъявляемым к предприятиям.

Механические конструкции потребляли значительное количество электрической энергии, были шумными и сильно вибрирующими.

Для самых первых устройств характерна сложность частой переналадки и слишком высокий риск травматизма, а также низкое качество готовых изделий

Листогибочные конструкции пневматического типа ограничены в эксплуатации за счёт необходимости обеспечивать подвод магистрали со сжатым воздухом. А механические модели нецелесообразны в промышленном применении по причине достаточно низких характеристик качества готовой продукции и невысокой производительности. Поэтому развитие современных технологий легко позволило разработать гидравлические листогибы. Работа на таких станках способствовала изготовлению изделий с высоким качеством, а сам пресс отличался высокой надёжностью и низким уровнем потребления электрической энергии.

А механические модели нецелесообразны в промышленном применении по причине достаточно низких характеристик качества готовой продукции и невысокой производительности. Поэтому развитие современных технологий легко позволило разработать гидравлические листогибы. Работа на таких станках способствовала изготовлению изделий с высоким качеством, а сам пресс отличался высокой надёжностью и низким уровнем потребления электрической энергии.

Гидравлические станки удобнее и безопаснее механических прессов

Появление в конструкции новых управляющих систем дополнило устройства удобным графическим пользовательским интерфейсом с автоматическими расчётами всей последовательности производимых операций и этапов программы, защитой сложным лазерным контролирующим устройством. Наиболее современные агрегаты полностью защищены от перегрузочного давления, имеют удобную электронную регулировку скорости, датчик контроля и многие другие важные усовершенствования.

Виды листогибов

Листогибы могут быть стационарными и мобильными или передвижного типа, делятся на прессовые, поворотные и ротационные модели. Такое устройство оборудуется гидравлическим, пневматическим или электромеханическим приводом, а также выпускается в механическом и ручном варианте с автоматической или ручной подачей заготовки и с разными видами ЧПУ.

Такое устройство оборудуется гидравлическим, пневматическим или электромеханическим приводом, а также выпускается в механическом и ручном варианте с автоматической или ручной подачей заготовки и с разными видами ЧПУ.

Простые ручные

Функционируют за счёт использования мускульной силы и «поворотной балки», благодаря чему рычагом придаётся металлу нужная форма. Значительная часть ручных приборов представлена передвижными устройствами, которые эксплуатируются непосредственно на местах изготовления металлических изделий.

Каркас ручных станков изготовливается из высококачественной стали, обеспечивающей надёжность всей конструкции

Преимущества простого ручного листогибочного станка представлены отсутствием шума в работе, невысокой стоимостью, лёгкостью и мобильностью, а также независимостью от электросети. К недостаткам относятся небольшая ширина и возможность использования в работе исключительно тонкой жести толщиной не более 1,5–2,0 мм.

Пневматические

Работа обусловлена наличием в конструкции пневматических цилиндров. Такие листогибочные прессы выпускаются в виде стационарных и передвижных моделей, но чаще всего используются агрегаты, выполненные по типу традиционной «поворотной балки».

Такие листогибочные прессы выпускаются в виде стационарных и передвижных моделей, но чаще всего используются агрегаты, выполненные по типу традиционной «поворотной балки».

Станок позволяет изготавливать серийные детали различной геометрии, в том числе из листового металла с лакокрасочным покрытием

Достоинства пневматического листогиба представлены хорошей автоматизацией процесса, а также высокой универсальностью и необходимостью минимального вмешательства оператора во весь процесс работы. Кроме того, пневматика вполне доступна и проста в плане технического обслуживания. Самый основной недостаток моделей пневматического типа представлен необходимостью обеспечивать наличие достаточно мощного и дорогого компрессора, который создаёт шум при работе.

Гидравлические

Передвижные и стационарные гидравлические листогибные станки функционируют за счёт наличия в конструкции гидропривода. На сегодняшний день такой вариант оборудования считается одним из самых лучших и современных.

Современные гидравлические листогибы используются для получения идеальных по качеству и точности изделий

Достоинства моделей гидравлического типа представлены быстрой работой, низким уровнем шума, высокой надёжностью и возможностью перегиба даже толстых металлов. Такой вид устройств редко нуждается в обслуживании. Минусы эксплуатации заключаются в проблемах поиска вышедших из строя деталей, необходимости ремонта в специализированных мастерских и риске вытекания масла при значительном износе.

Электромеханические

Стационарный вид листогиба, функционирующий за счёт работы электрического двигателя, приводной системы и редуктора. Электромеханические прессы вполне заслуженно очень популярны, что объясняется доступной стоимостью и относительной простотой эксплуатации.

Электромеханический гибочный станок относится к оборудованию тяжелого класса

Достоинства электромеханического оборудования представлены сравнительно невысокой ценой, хорошей производительностью, широким функционалом и доступностью основных запасных комплектующих. При выборе следует учитывать такие минусы эксплуатации, как значительную шумность электрического двигателя, цепи или ремня, и не слишком высокие показатели надёжности, что объясняется наличием большого количества деталей и основных составных узлов.

При выборе следует учитывать такие минусы эксплуатации, как значительную шумность электрического двигателя, цепи или ремня, и не слишком высокие показатели надёжности, что объясняется наличием большого количества деталей и основных составных узлов.

Механические

Стационарного типа механические листогибы функционируют в результате передачи энергии кинетического вида с предварительно раскрученного до нужных показателей маховика.

Механические листогибы могут использоваться для проведения монтажных работ

Несмотря на низкую себестоимость производства, простоту исполнения и довольно высокую надёжность эксплуатации, механические станки отличаются большой массой, высоким уровнем потребления электрической энергии, шумностью в работе и заметным неудобством выполнения самостоятельной переналадки.

Изготовление листогибочного станка своими руками

Проще всего изготовить самостоятельно ручной станок, который прост в эксплуатации, но несколько ограничен в функционале.

Трудно найти чертеж прибора, который бы удовлетворял всем запросам, но можно доработать наиболее удачный шаблон

- 1 — струбцина;

- 2 — щёчка;

- 3 — основание;

- 4 — кронштейн;

- 5 — прижим сварного типа;

- 6 — ось;

- 7 — уголок пуансона.

Следует максимально снизить количество элементов станка, которые нужно заказать на стороне, прибегая к помощи револьверщиков либо фрезеровщиков.

Работа на этом типе оборудования предполагает высокое мастерство оператора, что объясняется повышенным риском производства бракованных изделий при наличии даже незначительного перекоса устанавливаемой заготовки. Все ручные модели самостоятельного изготовления упрощены, но их основной недостаток представлен физическими нагрузками оператора.

Подготовка к работе

Простой в изготовлении ручной листогиб может быть довольно мощным, предназначенным для работы с разными по толщине металлическими листами. Прежде чем приступить к изготовлению такой модели, нужно подготовить все необходимые материалы, а также сварочный аппарат, дрель с набором свёрл по металлу и болгарку.

Прежде чем приступить к изготовлению такой модели, нужно подготовить все необходимые материалы, а также сварочный аппарат, дрель с набором свёрл по металлу и болгарку.

Основные материалы для изготовления:

- три стандартных уголка, имеющих ширину полки 45 мм или более при толщине металла в 3 мм и выше;

- тавры на 70 мм — для сгибания максимально толстого и длинного листового металла;

- две стандартные дверные металлические петли;

- пара винтов диаметром 10–20 мм;

- «барашки» для винтов;

- пружина;

- металл толщиной 0,5 см для выполнения укосин.

Рабочее место должно быть максимально ровным, прочным и надёжным, очищенным от пыли и любых загрязнений. В крайнем случае допускается изготовление конструкции на поверхности земли.

Пошаговый процесс изготовления

Принципиальных схем и чертежей самодельного листогиба несколько, но наиболее удобным в исполнении и практичным в использовании является листогиб на основе тавров.

Этот вариант изготовления листогибочного станка своими руками лёгок в исполнении, но позволяет работать только с довольно тонкими листовыми металлам.

- Два тавра аккуратно и ровно складываются, после чего на двух концах вырезаются выемки под скошенным углом 45° для петель. Третий тавр необходимо обрезать аналогичным способом.

В третьем тавре глубина выемки делается немного больше, что необходимо для свободного хода прижимной планки

- Металлические дверные петли надёжно привариваются в обязательном порядке не только с лицевой, но и с изнаночной стороны.

Все сварочные швы необходимо делать до окончательной сборки, чтобы не допускать изменения геометральных характеристик конструкции

- На каждый из тавров приваривается по паре укосин с двух сторон.

Такие элементы необходимы для установки болтового фиксатора прижимной планки

- К укосинам приваривается гайка болта.

Сварочные швы надёжно крепят элементы станка друг к другу

- Устанавливается прижимная планка в виде третьего обрезанного тавра, после чего на верхней части аккуратно привариваются металлические пластины, имеющие отверстие в центральной части. Диаметр такого отверстия должен немного превышать размеры болта.

Приваривание выполняется после центровки и расположения строго на одной вертикали

- Пружина устанавливается таким образом, чтобы она могла поднимать прижимную планку примерно на 0,5–0,7 см. Болт пропускается в «ухо» на прижимной планке, после чего надевается пружина и закручивается гайка.

Аналогичное крепление осуществляется с другой стороны, что позволяет при откручивании выполнять самостоятельный подъём прижимной планки

- К винтовой шляпке приваривается по паре арматурных отрезков, используемых как удобные и надёжные ручки для закручивания. Вполне можно выполнить установку пружины на винт, что значительно облегчит процесс подъёма планки.

Такая конструкция готового устройства позволяет делать довольно качественную отбортовку

- Уголки располагаются не полочками по отношению друг к другу, а имеют одностороннее направление, что делает фиксацию петли не слишком удобной, но вполне осуществимой.

На изгибе неподвижного уголка по двум сторонам привариваются небольшие упорные пластинки для расположения прижимной планки с приваренной винтовой гайкой

- Прижимная планка из уголка укладывается изгибом вверх на станок, а наваренное из обычных металлических перемычек усиление предотвращает изгиб элемента. На двух концах планки привариваются не слишком маленькие металлические площадки с просверлёнными для болтов отверстиями.

Грань, обращённая на место сгиба, должна быть срезана, что позволит получить максимально острый угол изгиба

- Планка прижимная устанавливается на станок, после чего подкладывается пружина и устанавливаются ручки.

На завершающем этапе монтируются ручки для удобства пользования

Готовый листогиб — неплохой самодельный вариант для бытового использования, который без труда согнёт оцинковку и жесть.

Техника безопасности

Стандартной техникой безопасности предусматривается обязательное соблюдение инструкции по обслуживанию ручных листогибочных станков:

- установка требуемых углов сгиба на ограничителе;

- контроль установленных данных по угломеру;

- проверка правильности установки рабочего инструмента;

- аккуратная укладка на рамную часть устройства элемента для загибания;

- выполнение пробного загибания и, при необходимости, внесение корректив;

- повторная проверка правильности загибания.

Важно контролировать правильность хода всех операций по загибанию, а также своевременно проверять техническое состояние устройства, поддерживать листогиб в чистоте и порядке.

Преимущества и недостатки самодельных и покупных моделей

При выборе нужно обращать внимание на технические возможности и отдавать предпочтение оборудованию, имеющему небольшой запас по основным важным характеристикам. Самыми покупаемыми станками в России являются агрегаты, выпускаемые производителями из США, Польши, Китая и Германии.

К бюджетным производственным станкам относятся китайские и российские листогибы, а к прессам из средней ценовой категории относятся модели из США, Турции и Польши. Самыми дорогими и недоступными для рядового потребителя принято считать станки от производителей Германии и Франции, а также выпускаемые другими западно-европейскими странами.

Таблица: сравнение листогибов разных производителей

| Марка | Мобильность / вандалостойкость | Стоимость ремонта устройства | Толщина металла / ресурс рабочей части (п. м.) | Стоимость тыс. долларов |

| Tapco | Высокая / низкая | Высокая | 0,7 / 10000 | От 2,0 |

| Van Mark | Высокая / низкая | Высокая | 1,0 / 10000 | От 2,0 |

| Jouanel | Низкая / высокая | Высокая | 1,0 / 10000 | От 2,0 |

| Mazanek | Низкая / высокая | Высокая | 1,0 / 10000 | От 2,0 |

| Schechtl | Низкая / высокая | Высокая | 1,0 / 10000 | От 2,0 |

| ЛГС-26 | Высокая / высокая | Низкая | 0,7 / 10000 | Порядка 32,0 |

Несмотря на массу преимуществ, включая высокую производительность, заводские модели обладают некоторыми недостатками, представленными достаточно высокой стоимостью и дорогостоящим обучением персонала, а также относительно дорогим обслуживанием. Любые самодельные листогибы, как правило, просты в эксплуатации и доступны в изготовлении, но их производительность оставляет желать лучшего.

Видео по теме: листогибочный станок своими руками

https://www.youtube.com/embed/Rndk74cqR1Q https://www.youtube.com/embed/iA9IDpnB9eU

В целом относительно простые ручные листогибы являются самыми популярными и наиболее часто продаваемыми типами станков для гибки листового металла. Они отличаются простой конструкцией и лёгкой эксплуатацией, не потребуют значительных затрат на приобретение и обслуживание. Именно такой вариант можно выполнить самостоятельно, используя простой набор инструмента и вполне доступные по цене материалы.

Оцените статью: Поделитесь с друзьями!Самодельный листогибочный станок для окрашенной жести

ipmet.ru » Своими руками » Листогибочный станок своими руками » Самодельный листогибочный станок для окрашенной жести

Самодельный листогибочный станок для окрашенной жести призван обеспечить высокое качество и точность гибки металла, имеющего лакокрасочное покрытием. При этом продукция, изготовленная на этом оборудовании, должна иметь хороший (а если постараться, то и привлекательный) товарный вид. Сегодня мы расскажем о том, как изготовить столь полезный листогиб своими руками.

Конструкция листогиба

В статье «Простейший самодельный гибочный станок листового металла» мы рассказали о схеме, по которой работает ручной листогиб. В ней рассказывается о станке, который деформирует неокрашенную жесть и производит продукцию, к которой предъявляются крайне низкие требования.

Схемы работы листогиба.

В настоящей статье мы расскажем, как изготовить самодельный листогибочный станок для окрашенной жести. Обработка жести с лакокрасочным покрытием должна производиться на более мощном оборудовании, которое обеспечивает, кроме того, ещё и более высокие точность и качество гиба. Конструкций самодельных станков, предназначенных для гибки окрашенного листового металла, интернет предлагает много. Мы расскажем ещё об одной.

Листогиб, о котором мы будем рассказывать, схематически изображён на рисунке.

Компоновка листогиба (пуансон открыт).

Основанием предлагаемой конструкции служит, как самый жёсткий из доступных профилей, швеллер (№ 5…8). С верстаком, который является основанием, он связан двумя струбцинами. Изгибаемый лист окрашенного металла помещается между основанием и прижимом (швеллер № 5 — играет роль траверсы) и прижимается двумя гайками-маховиками. Такая конструкция гайки выбрана для того, чтобы необходимый (с достаточно большим усилием) прижим можно было осуществлять вручную, без применения инструмента. Сильный прижим необходим, что бы исключить перемещение листа металла во время гибки (под действием касательной составляющей основного усилия). Вместо гайги-маховика возможно применение гайки-барашка или других специальных гаек, которые окажутся у вас под руками.

Гибка листа металла осуществляется под воздействием обжимного пуансона: в процессе его поворота от положения на предыдущем рисунке (пуансон открыт) до положения на следующем рисунке (пуансон закрыт).

Листогиб с основанием (пуансон закрыт).

Для лучшего понимания конструкции приспособления и возможности создания эскизной конструкторской документации (далее — КД) под свои потребности, предлагаем вашему вниманию деталировку самодельного листогибочного станка для окрашенной жести.

Деталировка листогиба.

Содержание деталировки самодельного листогибочного станка:

1. Струбцина;

2. Щека;

3. Основание;

4. Кронштейн;

5. Прижим;

6. Ось;

7. Пуансон.

Все детали и узлы должны изготавливаться из прочной стали толщиной 5…6 мм, ручка Ø 15…20 мм (рекомендуется из прочного, но лёгкого материала – своими руками поднимать будете).

Отдельно остановимся на прижиме. Сторона, которой он прилегает к листу деформируемого металла, должна иметь отличную плоскостность (то есть, по-возможности, минимальное её численное значение). На это следует обращать внимание при выборе материала. Если совсем без изъянов выбрать профиль не удаётся, то следует произвести фрезерование рабочей поверхности.

Предотвращаем волнистость прижимной планки

Следует иметь в виду, что любой металл пластичен, и внутреннее напряжение в нём распределяется от точки приложения усилия (в нашем случае — это место установки ручки) к краю детали. Эпюра распределения напряжений внутри детали имеет приблизительно следующий вид (т. е. резко отличный от прямой линии. Левая ручка управления траверсой находится на эпюре справа, левый край траверсы — слева. У правой ручки — зеркальная картина.). В результате, траверса через некоторое время будет иметь волнистую рабочую поверхность.

Эпюра распределения напряжений в металле траверсы.

Поэтому, какой бы прочный профиль мы ни выбрали для траверсы, всё равно в процессе эксплуатации происходит её деформация в местах крепления ручек, так как там максимальные механические напряжения (о печальных последствиях этого явления — смотри выше). Чтобы свести деформацию к минимуму, следует профиль усиливать.

Примеры конструктивного усиления профиля траверсы.

Конструкция усиления прижимной планки.

Усиление траверсы.

Изготовление самодельного листогибочного станка для окрашенной жести

В соответствии с разработанной эскизной КД, вы изготавливаете отдельные детали. Рекомендуем сразу снимать заусеницы (напильником или любым другим подручным инструментом) и, в технически обоснованных случаях, «заваливать» (просто притуплять) острые кромки (деталь должна иметь такой внешний вид, что бы «её было приятно взять в руки»).

Далее, выполняем все необходимые сборочные операции. К станку, при желании, можно разработать и изготовить «персональное» основание, которое позволит эксплуатировать приспособление прямо на рабочем объекте.

Листогибочный станок для гиба покрашенных стальных листов.

Места сварки следует тщательно зачистить карщеткой и обязательно покрыть грунтом, так как металл здесь ослаблен и может быстро поржаветь. Вообще-то, рекомендуется покрыть грунтом всё приспособление.

Заключительные операции

Что бы листогибочным станком было приятно пользоваться, его следует покрасить. Этим вы, кроме эстетических характеристик, повысите его антикоррозионную защиту. Краску можно использовать пентафталевую типа «ПФ». Перед покраской, если вы по какой-то причине не осуществили грунтовку, не забудьте произвести очистку (в том числе и обезжиривание) всех металлических поверхностей.

И заключительная операция – это смазка узлов трения. Можно использовать любую консистентную смазку (жировую, литол, солидол и т. п.). Желаем вам успехов!

Где купить

По поводу покупки готовых листогибов смотрите контакты продавцов на этой странице.

Самодельный ручной листогиб – делаем инструмент своими руками +видео

Многие мастера даже не представляют, сколько бы средств они могли бы сэкономить, а значит, и заработать на самостоятельном изготовлении элементов из листовой стали. Например, детали кровли: коньки, планки, ендовы, желоба. Они стоят в разы дороже материала, из которого сделаны. Начинаем экономить, сделав обычный ручной листогиб.

1 Листогибочные инструменты – купить или сделать?

Инструмент, с помощью которого листы металла превратятся в детали нужных форм, с легкостью можно соорудить в сарае или гараже, имея минимум инструментов и совсем немного свободного времени. Зато будьте уверены – он станет «рабочей лошадкой», без которой не обойдется ни одна ваша затея, связанная с листовым материалом. Избалованные обилием инструментов, многие зададутся вполне закономерным вопросом – а зачем делать, если можно купить?

Каково будет ваше удивление, если окажется, что самодельный инструмент может быть куда удобнее и эффективнее заводского. На практике такое случается очень часто. Во-первых, большинство агрегатов рассчитаны на гибку листов до 3 м шириной – согласитесь, габариты такого агрегата заставят задуматься даже владельца большого гаража или мастерской. Во-вторых, цена готового инструмента может существенно ударить по бюджету мастера.

Механический привод, которым оснащены многие заводские листогибы, для тонких работ неудобен – в начале рабочего хода механика выдает резкий удар, который к концу слабеет, а ведь для гибки процесс должен быть обратным. К тому же, затраты на электроэнергию не оправдывают себя, если размеры детали небольшие. Гидравлический привод более удобен – он умеет подстраивать свое усилие под оказываемое сопротивление. Однако такие инструменты очень дорогие и сложные, покупать их даже для постоянной работы в небольших объемах нерационально.

Остается ручной привод. Вы сами можете регулировать усилие и распределять его в работе. Ручной инструмент совершенно прост в эксплуатации и обслуживании, и не хуже механики и гидравлики сможет согнуть заготовки из листовой стали. Традиционная киянка и оправка уходит в прошлое – каким бы мастер не был умелым, он не сможет отогнуть с помощью этих инструментов нужную часть листа, не деформировав ее, да и времени уйдет несоизмеримо больше. Делайте выводы сами.

2 Станок-листогиб за полчаса (для мелких работ)

В интернете можно найти самодельные ручные листогибы в самых разных вариантах, к ним прилагаются подробные чертежи и пояснения, так что вопрос, как сделать листогиб своими руками, решается очень быстро. Если разобраться и обобщить все чертежи, самодельный листогибочный пресс состоит из трех главных деталей: прижима, обжимного пуансона с ручкой-рычагом и основания. Кто сказал, что они должны быть строго из металла? Простейший компактный листогиб можно сделать из дерева – идеальный вариант для гаражных работ, когда нужно согнуть небольшой кусок алюминиевого или железного листа небольшой толщины.

Лучше всего для такого инструмента использовать твердые породы дерева, но если такого не оказалось под рукой, то можно использовать и обычную сосну.

Укрепить его можно теми же листами металла или уголками. Вам понадобятся несколько прочных петель – с их помощью и будет двигаться сгибающее звено инструмента. Если вы решили сделать сгибающее звено достаточно большим, то вам вряд ли понадобится крепить дополнительную раму для создания нужного давления на лист металла.

Обжимной пуансон рекомендуется крепить к основе барашковыми гайками, и не забудьте подставить под них шайбы. Если приходится работать с листами металла разной толщины, можно изготовить несколько пуансонов с пазами разной толщины. Чтобы получился изгиб на 90°, поверхность, которая ограничивает размах сгибающего элемента, лучше сделать с небольшим наклоном (хотя бы на 5°), иначе получить прямой угол не удастся. Если изгиб получается неточным, в месте изгиба рекомендуется проделать направляющий надпил.

3 Ручные листогибы своими руками – используем чертежи

Инструмент с приличными габаритами для обработки крупных листов металла лучше изготавливать из уголков и швеллеров. Помимо материала вам понадобится сварочный аппарат. Конструкция в целом та же, что и у деревянного инструмента: основание, прижим, обжимный пуансон – только масштабы другие. Для основания лучше всего подойдет отрезок швеллера № 6,5 или № 8. Прижим изготавливается также из швеллера, лучше всего подойдет № 5, а вот пуансон из уголка № 5, причем чем толще стенки, тем лучше. Пуансон и прижим следует сделать немного короче основы – достаточно 5 мм разницы. В прижиме строго по оси, отступив 30 сантиметров от концов, высверливаются отверстия для болтов.

Из арматуры диаметром не менее 15 мм выгните скобообразную ручку-рычаг, которая двумя концами приваривается к уголкам. Остается дополнить конструкцию щечками из листовой стали толщиной 5 мм, и конструкция готова. Обязательно нужно снять 30-миллиметровые фаски 7*45° на концах заготовок пуансона и основания. Фаски снимаются по ребру, чтобы были удобно приварить оси из стального 10-миллиметрового прута к пуансону. Приварить прут нужно так, чтобы его ось совпала с ребром уголка.

Перед тем как приварить щечки, необходимо тщательно выверить их расположение. Для этого выполняется предварительная сборка – пуансон и основание зажимаются в тисках таким образом, чтобы рабочая зона уголка-пуансона и стенка швеллера-основания оказались в одной плоскости, но между ними сохранялся зазор около 1 мм. Для этого достаточно установить прокладку из картона. После этого щечки надеваются на оси пуансона и аккуратно прихватываются сваркой в нескольких местах. Затем проводится пробная гибка тонкого листового металла, во время которой и корректируется положение щечек относительно основания. После эти элементы окончательно привариваются к торцам основания.

Используя готовые отверстия как направляющие, просверлите в основании отверстия диаметром не более 8,5 мм и нарежьте резьбу М10. В нее завинчивают зажимные болты, на которые наворачивают и тут же приваривают к основанию гайки. После этого крепежи вывинчиваются и вставляются в расширенные до 10,5 мм отверстия прижима, и снизу на них наворачиваются и закрепляются сваркой гайки-ограничители. Для удобства использования снабдите головки болтов «барашками» или установите воротки.

Многие советуют выравнивать прижим напильником или даже болгаркой. Для домашнего использования инструмента – может быть, но не для ежедневных трудов, когда от качества работы зависит ваш заработок. Допустимая неровность на плоскости прижима – не более 0,2 мм. Разве можно достичь такого показателя на всей поверхности детали с помощью напильника? А ведь при больших шероховатостях лист под нажимом «потечет» – образует волны. Поэтому нужно отдавать деталь только на фрезеровку. Причем только после того, как все детали были приварены и собраны, когда все, что могло пойти неровно и повестить, уже повелось. В таком случае фрезер действительно сможет помочь вам в выравнивании.

Используя инструмент, помните, что для гибки листового металла толщиной от 10 мм нужны специальные условия и инструменты. Если позволяют возможности, прогревайте металл в местах сгиба – это облегчит работу и уменьшит вероятность появления трещин и следов деформации.

Ручной гибочный станок для гибки арматуры

Станок для гибки арматуры своими руками: чертежи

Любое возведение зданий или строительных сооружений другого назначения основа на использовании бетона. Но сам по себе материал не отличается особой надежностью. Для его укрепления используют стальные прутья. Вместе они составляют незыблемую железобетонную глыбу. Казалось бы, что еще требуется, но для предотвращения расслоения материала на углах конструкции необходима гнутая арматура. И это не единственный случай, когда гибка арматуры жизненно необходима.

Такую технологическую операцию, как гибка арматуры применяют при производстве стержней арматуры, хомутов, крюков, спиралей, металлических сеток и множества других изделий повседневной необходимости. Гибка арматуры позволяет получить детали для организации каркасов промышленного или декоративного назначения, железобетонные элементы несущих конструкций при блочном и монолитном строительстве, армированного укрепления кирпичной и каменной кладки. Помимо этого гнутая арматура часто служит в качестве основы для решеток, ограждений и ворот, а также разнообразных скобогибочных деталей.

Гибка арматуры производится на специальных станках с ручным или механическим приводом в холодном режиме. В конструкцию станка входят: рама, редуктор, массивное основание и приспособления, непосредственно осуществляющие изгиб. По принципу действия все изгибающие арматуру станки схожи и отличаются лишь диаметром стержней, подвергаемым деформации.

Гибка арматуры минимизирует временные и трудовые затраты, к тому же позволяет избежать неизбежных при других технологиях отходов недешевого арматурного проката в процессе придания изделию требуемой формы. Но при всей кажущейся простоте технологической операции, выполнить изгиб арматуры с должным качеством получается не всегда. На результат влияют:

- параметры прочности материала;

- радиус перегиба и сложность конечной конфигурации;

- требования к точности линейных размеров и диаметра сечения детали после операции.

Практика последних лет показывает, что ручной станок для гибки арматуры очень часто применяется при возведении объектов различного назначения.

Строительные технологии современного типа рассчитаны на использование качественных материалов и предварительно собранных конструкций.

Такой подход позволяет выполнять работы в короткие сроки и с высоким качеством. В то же время, почти на каждой стройке требуется специальное оборудование для подготовки нестандартных изделий.

Чаще всего такая необходимость появляется при изготовлении нестандартных железобетонных конструкций непосредственно на строительной площадке.

Виды арматуры

Для того чтобы строить быстро и качественно, требуется соблюдать два условия. Первое – использовать строительные материалы нового поколения.

Второе – применять эффективные технологии сборки и монтажа.

Сборные железобетонные конструкции используются при строительстве многоэтажных жилых домов, промышленных зданий и сооружений в течение многих десятилетий.

При выполнении строительных мероприятий, связанных с усилением фундаментных оснований и армированием перекрытий, возникает потребность в гнутье стальных прутков. Арматурные стержни также изгибают для сооружения теплиц и изготовления стальных конструкций. Для этого используется самодельное и профессиональное оборудование.

Станок для изгиба арматуры – это оборудование, позволяющее придать арматурному металлопрокату необходимую конфигурацию.

Самодельный станок для изгиба арматуры

Устройства делятся на типы в зависимости от следующих критериев:

- конструктивных особенностей;

- типа привода;

- диаметра сгибаемого стержня.

Станок для загибания арматуры бывает следующих типов:

- механическое устройство с ручным приложением усилий;

- механизированное оборудование с питанием от электрической сети.

Принцип работы оборудования для деформации арматуры заключается в сгибании стального стержня, зафиксированного между роликоопорами путем приложения усилий со стороны упорного ролика. Специальные станки позволяют изгибать металлические пруты под необходимым радиусом.

Оборудование с ручным приводом отличается рядом преимуществ:

- простым принципом работы, напоминающим функционирование трубогиба;

- уменьшенной массой изгибающего механизма, составляющей от 12 до 20 кг;

- мобильностью, позволяющей, при необходимости, быстро переносить оборудование;

- малым объемом затрат, позволяющим изготовить станок для гнутья арматуры своими руками.

Станок для гибки арматуры ручной Stalex DR-16

Механизированное оборудование с электрическим приводом применяется на промышленных предприятиях при серийном изготовлении гнутых элементов. Промышленный арматурогиб отличается следующими моментами:

- увеличенной производительностью, позволяющей за одну минуту загнуть 5-6 арматурных элементов;

- возможностью изгибать промышленный арматурный металлопрокат с увеличенным диаметром;

- повышенной до 5 кВт мощностью электроприводной станции, позволяющей прилагать значительные усилия;

- возможностью работы в автоматическом режиме с дистанционным управлением, а также на ручном управлении;

- стационарной конструкцией, предусматривающей эксплуатацию оборудования на месте установки без перемещения;

- увеличенной до 0,5 т массой, затрудняющей транспортировку без применения грузоподъемных приспособлений;

- достаточно высокой стоимостью, позволяющей приобрести устройство только с целью промышленного применения.

В условиях промышленных предприятий часто совмещают процесс рубки с деформацией арматурного металлопроката. Для этого используют специальное оборудование. В конструкции таких агрегатов применяется:

- мощный гидравлический привод;

- электромеханические системы;

- электромагнитные механизмы.

Станок для гибки арматуры с концевиком ТСС GW 40A

В зависимости от диаметра металла, который необходимо деформировать, гибочные устройства делятся на следующие группы:

- облегченные, осуществляющие изгиб прутьев диаметром до 2 см;

- средние, изгибающие металлические стержни сечением до 4 см;

- тяжелые, предназначены для загибания заготовок диаметром до 9 см.

Улучшенное качество изгиба обеспечивают гидравлические устройства. При деформации металла не происходит растрескивание, а также образование складок, являющихся источником внутренних напряжений.

На рынке предлагаются бытовые, а также промышленные модели специального гибочного оборудования. Заслуживает внимания ручной арматурогиб модели Afacan, предлагаемый в следующих модификациях:

- Afacan 10E. Работает со стержнями сечением 0,6–1,2 см;

- Afacan 12E. Изгибает прокат диаметром 1–1,2 см;

- Afacan 16РТ. Деформирует прутки диаметром до 1,6 см.

Предлагаются также ручные универсальные гибщики, предназначенные для загибания арматурных стержней диаметром 0,6–2 см.

Ручные станки для гибки арматуры Afacan

Имеется возможность приобрести или арендовать следующие виды промышленных установок для гнутья:

- СГА-1. При установленной мощности привода 3 кВт легко деформирует стержни диаметром до 3,2 см, обеспечивая их изгиб на 160 градусов;

- GW-40. Конструкция устройства с трехкиловатным приводом позволяет изгибать на 180 градусов металлопрокат, диаметр которого достигает 4 см;

- Г-40. Кинематика устройства, оснащенного ступенчатым передаточным механизмом, позволяет многократно деформировать пруток сечением до 3,2 см;

- Г-50. Это промышленная установка, укомплектованная приводной станцией мощностью 4 кВт, деформирует арматурные прутки диаметром до 5 см.

Принимая решение о приобретении гибочного оборудования, проконсультируйтесь со специалистами. Они дадут профессиональный совет, помогут правильно подобрать устройство в зависимости от поставленных задач.

До начала работ необходимо подготовить заготовки требуемых размеров. Процесс ручной гибки происходит по простому алгоритму:

- Стержень устанавливается на посадочную площадку и выставляется между фиксирующими опорами.

- Определяется центр участка, который будет деформироваться под воздействием прилагаемых усилий.

- Приводной рычаг вручную поворачиваться относительно оси, воздействуя на зажатый пруток.

- Арматурный прокат деформируется на необходимый угол в процессе приложения усилий к рычагу.

- Изогнутая деталь, соответствующая по конфигурации требованиям документации, извлекается.

Станок для гибки арматуры Г50 ВПК

Конструкция оборудования позволяет производить деформацию зажатого стержня в любом направлении. Для безопасности и удобства выполнения работ важно надежно закрепить гибочный механизм на устойчивой поверхности.

Выполнение гибочных операций на механизированных устройствах с приводом требует ознакомления с принципами работы оборудования и специальной подготовки. До начала работ следует тщательно изучить руководство по эксплуатации, а также требования техники безопасности. Конструкция многих агрегатов с гидравлическим или электромеханическим приводом предусматривает подачу команд путем нажатия на педаль. При этом заготовки подаются в рабочую зону руками.

Порядок работы на промышленном гибочном оборудовании:

- Установите гибочный ролик необходимого диаметра, соответствующий размеру сечения металлопроката.

- Настройте механизм устройства на требуемый угол загиба, находящийся в интервале от 0 до 180 градусов.

- Расположите пруток в посадочной площадке рабочего ролика, зафиксируйте его на опорных стойках.

- Нажмите на педаль включения агрегата и произведите деформацию прутка до необходимой конфигурации.

Прекратите нажимать педаль, когда заготовка приобретет требуемую форму. Затем извлеките ее из рабочего механизма. Важно соблюдать правила безопасности, не допускать попадания пальцев или одежды в зону вращения роликов.

Гибка арматуры своими руками

Конструкция самодельного гибочного устройства несложная. Малогабаритное приспособление для гибки арматуры включает следующие части:

- рабочий стол, выполненный в виде стальной пластины толщиной 6–8 мм;

- зафиксированные на основе упоры, которые ограничивают перемещение стержня;

- поворотный рычаг с прижимным роликом, деформирующим стальные прутки.

Ручной станок для гибки арматуры своими руками: чертежи, советы

Загибочный станок для арматуры представляет собой специальное приспособление, посредством которого первоначально прямому арматурному прутку придается требуемая форма. Такое оборудование, в зависимости от типа конструкции, классифицируется на две разновидности:

- ручное;

- приводное (механизированное).

Конструкция данного устройства достаточно проста. Она состоит из рабочей поверхности в виде круглой либо прямоугольной пластины, на которой закреплены упоры (шпильки), ограничивающие перемещение прутков, и рычаг, зафиксированный с помощью винта и оборудованный на торцевой части посадочным отверстием под арматуру.

Виды арматуры

Потраченное время и средства на самодельный станок для гибки арматуры окупиться еще на стадии строительства фундамента вашего дома. Его можно будет также использовать и в дальнейшем. Например, для изготовления закладных деталей, таких, как оконные или дверные перемычки. Но и после этого он не раз сможет вам пригодиться для сборки различных стальных конструкций.

Сгибание арматурного прута представляет собой процесс контролируемого изменения направления центральной оси. При этом в месте деформации одни слои металла будут растягиваться, а другие — сжиматься.

Одним из основных определяющих факторов при сгибании является величина усилия, прикладываемая к месту деформации. Она напрямую зависит от вида стали и диаметра сечения арматуры. Таким образом, можно сразу определиться, чем лучше и толще арматурный пруток, тем больше сил понадобиться прикладывать для его сгибания.

Эти определения должны послужить нам основой для дальнейших расчетов при изготовлении приспособления для сгибания арматуры своими руками.

И все-таки начнем с того, что вам срочно надо согнуть небольшое количество тонкого металлического прутка. Для этого разберем несколько способов, как гнуть арматуру с помощью подручных средств.

Здесь стоит знать , что пытаясь сгибать, особенно легированную арматуру, своими руками нужно осознанно рассчитывать свои действия, в противном случае — это может привести к получению серьезных травм. Легированный металлопрокат при попытке его деформировать будет всячески пытаться отпружинить и способен при этом нанести непоправимый вред вашему здоровью. Так что будьте осторожны и внимательны.

Выделим три наиболее простых способа, как согнуть арматуру с величиной диаметра до 8 мм самостоятельно без применения специальных устройств, а именно:

- С помощью двух отрезков металлической трубы. Так, нам понадобятся трубки диаметром 15 мм с длиной 0,5 и 1 метр, которые одеваем на арматуру. На полуметровый кусок трубы становимся ногами, а метровый, соответственно, начинаем поднимать до необходимого нам угла загиба.

- Если к полутораметровой металлической трубе 32 диаметра или 50 мм стальному уголку приварить при помощи электросварки пятисантиметровый кусок трубы 25-32 мм в диаметре, то получится универсальный гибочный рычаг. Останется только либо встать на арматуру, либо упереть ее обо что-нибудь прочное.

- Не очень длинные кусочки арматуры можно согнуть с помощью больших тисков и кувалды. Только при этом способе не стоит торопиться и надо бить с небольшим усилием, растягивая процесс, в противном случае можно просто сломать арматурный пруток.

Основным недостатком применения таких способов для сгибания арматуры является то, что радиус поворота получается достаточно большой и нередко угол получается несколько кривой и не лежит своими сторонами строго в одной плоскости.

Хотя, при хороших физических данных и небольших диаметрах металлического прутка, эти способы, как правило, на практике являются самыми универсальными арматурогибами в домашних условиях.

Если все-таки объем работ большой и у вас вполне хватает технических знаний, то сделать своими руками ручной гибочный станок для арматуры вполне по силам каждому, поэтому тем более не стоит покупать его на строительном рынке.

Вариант арматурогиба из подручных средств

Перед тем, как приступить к изготовлению, необходимо выполнить детальные чертежи узлов будущего приспособления. Для этого рекомендуется ознакомиться в интернете с готовыми образцами, выполненными по стандартной схеме или выбрать какую-нибудь другую методику, чем гнуть арматуру.

Простой арматурогиб своими руками проще всего выполнить, основываясь на общем принципе действия такого рода устройств, а именно состоящего из трех основных частей:

- массивного основания,

- поворотного механизма в виде большого рычага,

- прочного упора.

Чтобы изготовить такое приспособление, вполне подойдут подручные материалы и инструменты, имеющиеся в любом нормальном гараже. Итак, приготовим необходимые для этого инструменты, тут нам понадобятся:

- углошлифовальная машина с отрезными кругами и шлифовальным диском,

- электрическая дрель с набором сверл по металлу,

- электросварочный аппарат с электродами,

- стандартный набор ручных слесарных инструментов.

Хоть важным этапом и является подготовка комплектующих деталей и узлов, здесь попытаемся приспособить различные подручные материалы. В крайнем случае, недостающее можно одолжить либо у соседа, либо докупить на строительном рынке.

Во время работы по дому, в процессе строительства или изготовления стальных конструкций может понадобиться гибочный станок для арматуры. Перед тем как сделать его своими руками рекомендуется ознакомиться со стандартными чертежами и выбрать оптимальную методику производства.

Ручной станок для гибки арматуры

Гибка арматуры — это контролируемый процесс деформации, в результате которого на определенном участке заготовки происходит изменение направления вектора центральной оси. Для больших производств применяются механические гибочные комплексы, обеспечивающие высокий показатель производительности. Но для домашнего использования лучше всего сделать ручной.

Общий принцип действия этого оборудования одинаков. Разница в конструкции объясняется различными диаметрами прута, который необходимо согнуть своими руками. Обычно в станке присутствуют несколько валов для упора заготовки, а также движущаяся часть, которая выполняет деформацию.

Порядок эксплуатации гибочного станка для арматуры.

- Установка заготовки, ее фиксация.

- Определение места гибки. Это часть должна располагаться на опорном валу.

- С помощью механизма происходит искривление стального прута.

Для выполнения этих несложных действий можно сделать небольшой ручной станок своими руками. Для оптимизации изготовления рекомендуется изучить стандартные чертежи.

В приводных конструкциях основным рабочим элементом является диск, на котором расположено несколько валов для изгиба. Гнуть можно после предварительной фиксации заготовки. Изменение конфигурации происходит во время вращения диска.

С помощью ручных моделей гибочных станков можно гнуть арматуру диаметром не более 16 мм. Для больших размеров заготовок потребуются значительные усилия.

Самодельный станок для гибки арматуры

Для изготовления самого простого станка, с помощью которого можно гнуть стальной прут, понадобится металлический уголок 40*40 мм, комплект креплений и деревянный брус. Это конструкция для гибки позволит изменять конфигурацию заготовки своими руками без посторонней помощи, также имеет несложный чертеж.

Уголок разрезается на две части. Одна из них крепится на деревянном брусе. Этот компонент предназначен для фиксации арматуры, перед тем как гибочный узел изменит ее конфигурацию. Вторая часть уголка для изгиба будет подвижной. Он крепится к брусу с помощью болта. В дальнейшем этот узел будет выполнять функцию рычага.

Гибочный станок конструкции Замкова

Для большого объема работ лучше всего использовать ручной гибочный станок конструкции Замкова. Изготовить его своими руками несколько проблематично, так как для этого понадобится выточить или заказать основные компоненты.

Для того чтобы правильно согнуть арматуру с помощью этого оборудования необходимо изготовить устойчивый опорный стол. В его столешницу врезается корпус станка. После этого стальной прут располагается между двумя роликами. С помощью третьего происходит гибка заготовки. В качестве опорной плиты рекомендуется использовать стальную пластину толщиной не менее 4 мм.

Изготовление дисковых станков, с помощью которых можно гнуть стальной прут в домашних условиях нецелесообразно. По-настоящему они эффективны только в комплексе с электроприводом.

Перед процессом гнутья нельзя подвергать заготовку внешним воздействиям. Частая ошибка во время выполнения гибки — подпиливание в области сгиба. Это может привести к появлению трещин. Также нельзя нагревать прут с помощью сварки, в результате этого произойдут значительные изменения толщины изгиба.

Во время проведения строительных работ достаточно часто приходится гнуть и резать арматуру. Удобнее всего делать это с помощью специального устройства. Станок для гибки арматуры прост в эксплуатации, не требует никаких специальных навыков и обслуживания. Он помогает быстро и точно согнуть пруты своими руками без лишних усилий.

это приспособление фиксируется на верстаке болтами

Арматура и пруток применяются в качестве армирующей структуры при строительстве зданий различного направления. Так как арматурная сетка не обладает прямоугольной формой, пруты необходимо сгибать. Для этого и предназначены различные виды гибщиков.

Некоторые умельцы гнут арматуру до 8 мм своими руками, без какого-либо специального устройства. Но пруток может в любой момент спружинить и поранить мастера.

Станки для гибки арматуры делятся по типу используемой тяги:

- ручные — оптимальное устройство для личного хозяйства или мелкого бизнеса. Ручной станок для гибки арматуры обладает довольно скромным функционалом гнутья, но он дешев, поэтому пользуется популярностью;

- гидравлические — позволяют согнуть толстые металлические пруты под различными углами. Гидравлический станок для гибки арматуры выполняет работу аккуратно, не оставляя на поверхности прута складок и загибов. Гидравлическое оборудование сгибает арматуру до 180 градусов.

Ручной станок для гибки арматуры своими руками

Схема самодельного станка

Чтобы своими руками изготовить гибщик, потребуется домкрат (подойдет простейшее автомобильное устройство с усилием хотя бы в 2 тонны), швеллер 100 мм (для несущей рамы) и петли для ворот, которые будут использоваться как упорные ограничители. Для изготовления корпуса и пуансона(давящего механизма) нам потребуется стальной угол на 25 и 32 мм и профиль 40*20.

Самодельный инструмент изготавливается с применением сварочного аппарата, болгарки, уровня, молотка, щетки по металлу и разметочных приспособлений (рулетка, мел, линейка).

В повседневной жизни при осуществлении строительных мероприятий, периодически требуются работы, требующие гибочных работ из такого строительного материала, как арматурные стержни. Руками сгибать такой толстый материал очень сложно.

Именно поэтому и был придуман гибочный станок для арматурного материала. Такое приспособление получило широкое распространение в металлопрокате и достигло промышленных масштабов. Покупка дорогостоящего оборудования многим не по карману, однако, нашёлся выход из ситуации. Был создан самодельный гибочный агрегат, чтобы упростить многим людям работу с металлом.

Гибочный станок предназначен для сгибания арматуры различного диаметра и металлических прутков, для придания материалу необходимую форму. Применяется такое оборудование, как в промышленности, так и быту. С его помощью можно изготавливать теплицы. Широко используется при армировании фундаментов и бетонных конструкций. Если вам необходимо изготовить элементы декора из металлических стержней, то такое оборудование сослужит верным инструментом.

Прежде чем мы начнём знакомиться с самим станком, необходимо ознакомиться с классификацией арматуры.

Виды арматуры

Бывают случаи, когда можно обойтись и своими силами, но чаще всего толщина изделий настолько большая, что достигнуть гнутья возможно только с помощью специальных приспособлений.

Модифицированный гибочный станок для арматуры позволяет не только придавать листам и другим материалам нужную форму, но и резать их.

Также многие устройства позволяют из проволоки, труб или другого сырья изготавливать кольца, крепежные хомуты и детали, петли, которые применяются в монтаже и на стройке.

Несмотря на сложность конструкции, станок можно спроектировать и собрать своими руками. Для этого понадобится подготовленный чертеж, инструменты и знание принципов работы устройства.

В бытовых целях самодельный ручной гибочный станок для арматуры используется, в первую очередь, при возведении фундамента.

Без армирующих деталей сделать надежное основание практически невозможно, поэтому возникает вопрос – как сделать каркас, как изогнуть имеющуюся арматуру?

Конечно, сегодня на рынке можно найти огромный выбор профессионального оборудования, однако цена на него бывает очень высокой.

Как самостоятельно собрать станок гибочный для арматуры

В ходе строительных или хозяйственных работ может потребоваться станок для гибки арматуры. Это приспособление широко применяется в металлопрокате. Приобретение гибочной установки потребует немало денежных средств, что не каждому человеку по карману. Поэтому был придуман ручной самодельный вариант такого устройства для арматурного материала.

Кроме того, изготовлением гибочного устройства, созданным собственноручно, интересуются многие строители, работающие с небольшим количеством металлической арматуры.

Систематизация арматуры

В нашем государстве выпуск арматурного материала контролируется ГОСТ 52544-2006. В соответствии с данным стандартом, арматурой называется металлический прут с определенным сечением, который имеет гладкую поверхность либо профиль. Поперечник профиля варьируется от 4 до 80 мм, а длина может достигать 12 метров.

Строительная арматура применяется для упрочнения железобетонных плит и устройств, требующих наличие металлического прутка.

Арматурному пруту присваивают 6 категорий:

- А1. Эта разновидность прута имеет сечение от 4 до 40 мм. Используется в строительстве в качестве связующего элемента.

- А2. Прутик имеет периодический профиль. Поперечник от 10 до 80 мм.

- А3. Инструмент строительства обладает рифленостью. Диаметр варьируется в значении 6-40 мм. Наиболее востребованная категория и широко применяется в строительном секторе при возведении зданий и сооружений.

- А4. Группа ограничена в зоне применения, так как имеет сечение 10-32 мм. Как правило, используется для работ по сварке.

- А5. Группа повышенной устойчивости. Поверхностный слой – рифленый, а поперечник прутка составляет 6-40 мм. Используют в основном в качестве несущих элементов конструкции.

- А6. Категория рабочих прутков. К этой группе металлических материалов подходит любая сварка. Основная область использования – строительство высотных и объемных зданий.

Принцип гибки

Сгибание арматуры – деформация металлического прута под контролем, вследствие чего изменяется ось заготовки. Для больших объемов изготовления используются специальные механические гибочные станки для металлической арматуры, имеющие высокий уровень производительности. Но в бытовых условиях использование подобного оборудования нецелесообразно, поэтому для дома лучше сделать свой инструмент, то есть арматурогиб своими руками.

Порядок работы гибочного станка для арматуры:

- фиксация металлического материала;

- определение точки сгиба. Эта область должна располагаться на опорном ролике.

- искривление прута.

При сгибании металлических прутьев, применяемых для армирования, необходимо знать, как осуществлять процесс гибки, чтобы инструмент строительства не утратил свою прочность.

Основные ошибки, допускаемые при сгибании металлических армированных прутов:

- заостренный угол изгиба.

- в области сгиба делается надрез с помощью болгарки;

- нагревание участка сгиба.

Агрегаты и устройства для гибки арматуры

Строительные технологии постоянно совершенствуются, а с ними и методы обрабатывания металлических поверхностей. Практически все устройства работают одинаково. Существенное различие моделей кроется в конструкционных особенностях и допустимым поперечником сгибаемого прутка.

Каждый гибочный станок, включая самопальный станок для гибки армированного прута, строится по следующему правилу: металлический прут устанавливается между основным и упорным валом, а посредством гибочного ролика — пруток подвергается деформациям под нужным углом. Стоит отметить, что положение для изгиба арматуры осуществляется в разное направление. Радиус изгиба контролируется упорным роликом, в результате чего весь прут не деформируется.

Схема подвижной части

Схема неподвижной части

Устройства, предназначенные для сгибания металлического прутка, включая самодельные образцы, подразделяются на два типа – механизированные и ручные станки для гиба арматуры.

Основой «механических» станков служит диск вращения, на котором крепятся пальцы (основной и упорный). Между этими рабочими органами существует свободная область, в которую помещается сгибаемый прут. Он упирается в ролик, который крепко закреплен на корпусе установки. При вращательном движении диска палец изгиба оказывает давление на армированный материал и сгибает его вокруг центрального ролика.

В зависимости от назначения гибочный станок для арматуры группируют следующие виды:

- Легкая категория. Изгиб прутков поперечником от 3 до 20 мм.

- Тяжелая группа. Сечение возделываемых прутков 20-40 мм.

- Сверхтяжелая. Используется инструмент строительства сечением 40-90 мм.

Если возникает потребность изгиба металлического прута под разными угловыми точками, то оптимальным вариантом выбора оборудования будут служить гидравлические устройства. Этот универсальный станок для гибки арматуры позволяет создавать изгиб прута без дефектов. Допустимый угол сгиба подобного оборудования достигает 180 градусов.

На рынке современного оборудования представлен огромный ассортимент гибочных станков для арматуры, включая образцы переносного типа. Данные приспособления для гибки элементарны в эксплуатации, доступны в цене. Гнутье металлического прута можно осуществлять как посредством специализированного оборудования, так и используя стандартный трубогиб, который монтируется на слесарных столах.

Подобные устройства легко создаются своими руками дома. Однако они имеют некоторые ограничения. Устройства не обладают высокой производительностью и предназначены для прутьев не более 15 мм. Они в основном применяются в малоэтажном частном строительстве.

Выбирая гибщик арматуры, необходимо опираться на два главных аспекта – это допустимый диаметр сгибаемого прута и производительность установки.

Гибочный станок собственного производства

Конструкция подобных установок обладает элементарностью. Поэтому создание подобного оборудования своими руками не считается сложной. Перед изготовлением настоятельно рекомендуется изучить чертежи готовых приспособлений для сгиба арматуры.

Базовым элементом станка считается несущая металлическая опора. К ней посредством сварки крепится уголок либо прут круглого сечения. Если в планах работ предусматривается сгиб толстых металлический прутков (6 — 12 мм), то опорные ножки станины должны намертво быть закреплены на полу.

Если предусматривается создать переносной станок для гибки арматуры, то конструктивные составляющие гибочного станка устанавливаются надежно на массивной плите, которая также должна быть хорошо зафиксирована. Фиксация производится посредством болтов либо специальных штырей при помощи сварочного оборудования.

Еще один вариант самодельного устройства

Второстепенным элементом конструкции при создании гибочного оборудования считается поворотная площадка. К ней присоединяют два штыря и рукоять. Центральный и гибочный ролики должны между собой находиться на определенном расстоянии. Этот проем выбирается исходя от допустимого поперечника арматуры, которая будет гнуться на этом самодельном оборудовании. Также следует отступать на несколько сантиметров от края. Подобный прием позволит плавно распределить нагрузку гибочной системы. После окончательного закрепления элементов, по границам заготовки срезается фаска под острым углом в 45 градусов.

Важно знать, что в строительстве следует уделять особое внимание процессу сваривания изделий. От этой операции очень многое зависит, в том числе и качественные характеристики конструкции. В связи с этим, чтобы качество работ соответствовало высокому уровню, следует гибочное оборудование закрепить в слесарных тисках. По возможности сварочные соединения заменяются болтовыми креплениями. Это необходимо для возможного переноса устройства на новое место монтажа.

Гибочное устройство из швеллера

Подобная установка для сгибания арматуры своими руками немного отличается от других станков и принцип ее действия несколько иной. Чтобы зафиксировать арматурную деталь, в системе ставится упорный механизм и металлическое звено, выступающее в роли основного штифта. Далее устанавливается подвижный компонент системы с добавлением специального рычага и осью загиба. Поворотный механизм позволяет сгибать поверхность прутка на нужный угол вокруг металлического фиксатора, помещенного в центре. Конструкция подобной модели станка с легкостью сгибает арматурные детали с большим сечением.

Загибочный механизм арматуры своими руками из швеллера создается быстро, достаточно 2-3 часов свободного времени. Эксплуатация приспособления значительно проще, чем сгибание прутка посредством тисков. Рассмотрим распространенный вариант реализации станка.