Что такое плазморез, его назначение и устройство

В переводе с греческого плазма означает «оформленное вещество», что очень точно передает характер данного агрегатного состояния. Плазмой становится газ, подвергнутый сильному нагреванию и ионизации. В результате газовый поток теряет свою аморфность и хаотичность, приобретая уникальную совокупность свойств: электропроводность, супервысокую температуру и скорость. Эти качества плазмы стали базой для особой технологии обработки металлов, инструментом которой является плазменная дуга.

Сегодня в разных областях промышленного и бытового применения плазменная сварка значительно потеснила традиционные сварочные техники. Свои преимущества среди термических способов обработки имеет и плазменно-дуговая резка. Кроме того, высокотемпературная плазма используется в таких видах работ, как строжка, пайка, напыление и наплавка. А обеспечивает все эти операции плазморез — устройство для тех, кто и варит, и режет.

Для чего нужны плазморезы?

С помощью этих устройств осуществляют крой листовой стали, особенно деталей сложной формы. Сверхвысокая температура дуги позволяет резать жаропрочные сплавы из никеля, молибдена и титана. Плазменным резаком можно прожигать фигурные отверстия и формировать края изделий. Поэтому плазморезы востребованы в таких областях, как приборостроение и ювелирное дело, в создании конструкций, требующих точных соединений, четких и аккуратных контуров. Кроме того, высокотемпературной плазмой можно резать не только металлы и их сплавы, но и материалы с низкой электропроводностью, например, бетон или камень.

С помощью плазморезов можно выполнять высокоточную сварку и пайку.

Преимущества и недостатки работы с плазменной дугой

Плюсы

- Нет ограничений по видам металлов: черные, цветные, тугоплавкие сплавы и т. д.

- Возможна обработка неметаллических изделий.

- Высокая скорость разрезания и сквозного прожига.

- Небольшой локализованный нагрев снижает вероятность деформации разрезаемых деталей.

- Возможно выполнение сложного фигурного реза без ограничения форм.

- Чистота кромок разрезанных деталей, необходимость дополнительной обработки минимальна или отсутствует.

- Возможна максимальная точность реза по намеченным контурам.

- При сварке плазменной дугой формируется тонкий и ровный шов.

- Простота освоения и использования оборудования.

Минусы

- Относительно небольшая допустимая толщина реза: у самых мощных аппаратов она составляет не более 8—10 см.

- Необходимость сохранять строго перпендикулярное положение по отношению к поверхности (допустимо отклонение на 10—50°).

Как устроен плазморез

Устройство для плазменной обработки состоит из трех основных компонентов:

- источника питания;

- плазмотрона;

- компрессора.

Компактными и при этом эффективными источниками питания для плазморезов профессионального и бытового класса являются инверторы, выдающие постоянный ток необходимого напряжения. Достоинствами инверторных аппаратов являются простота и удобство эксплуатации, стабильность горения дуги.

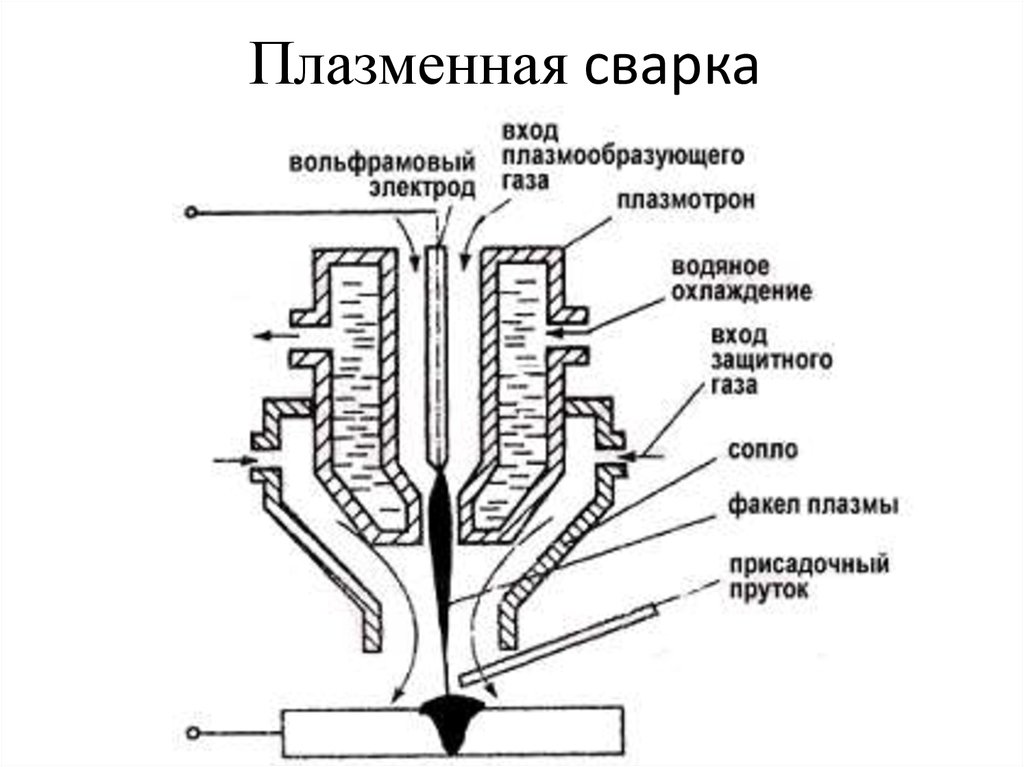

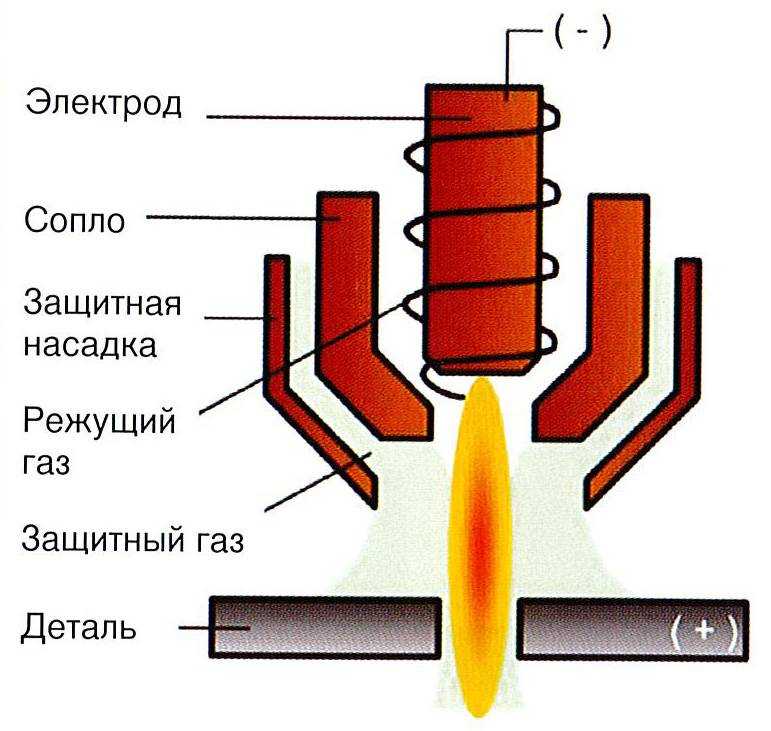

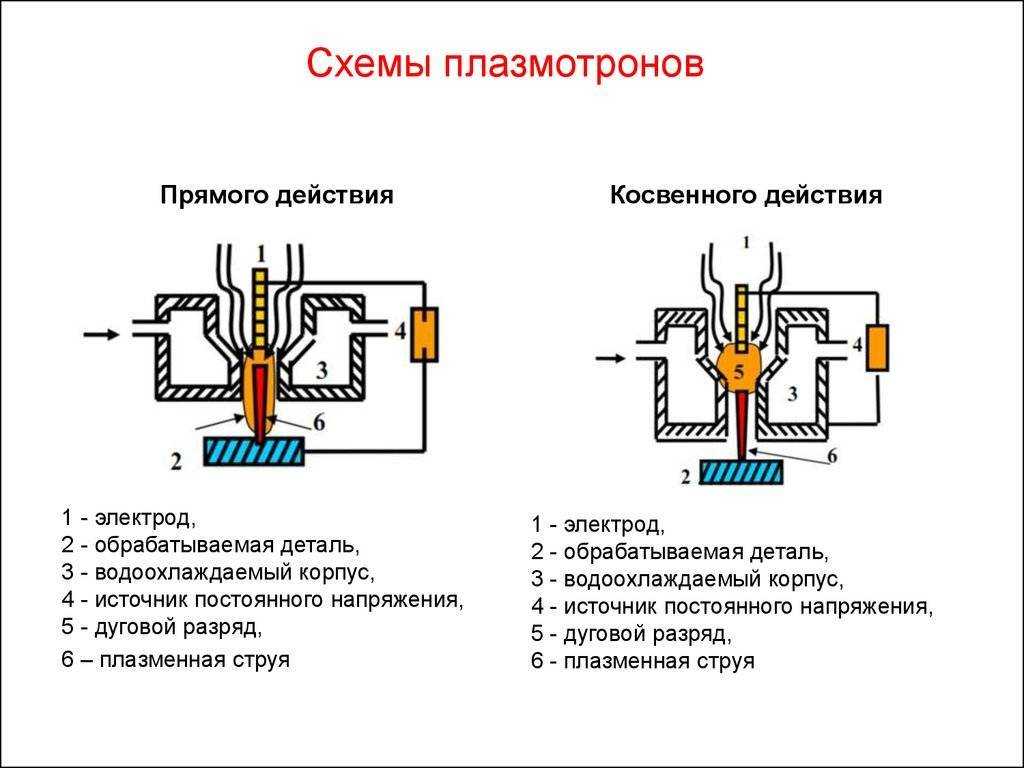

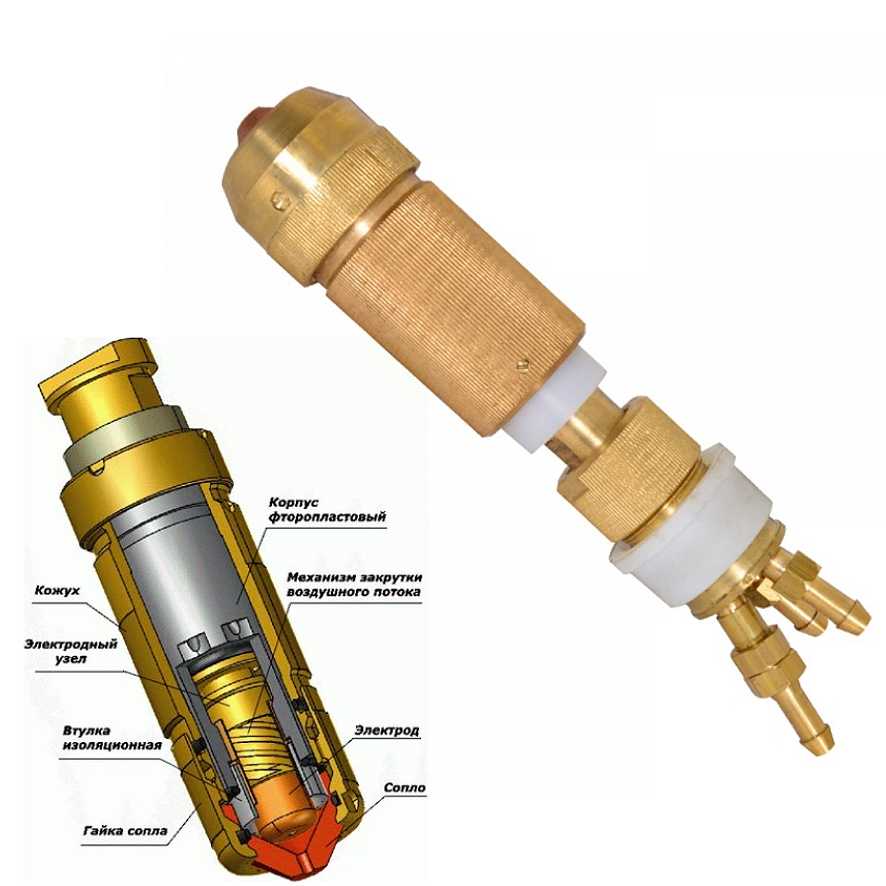

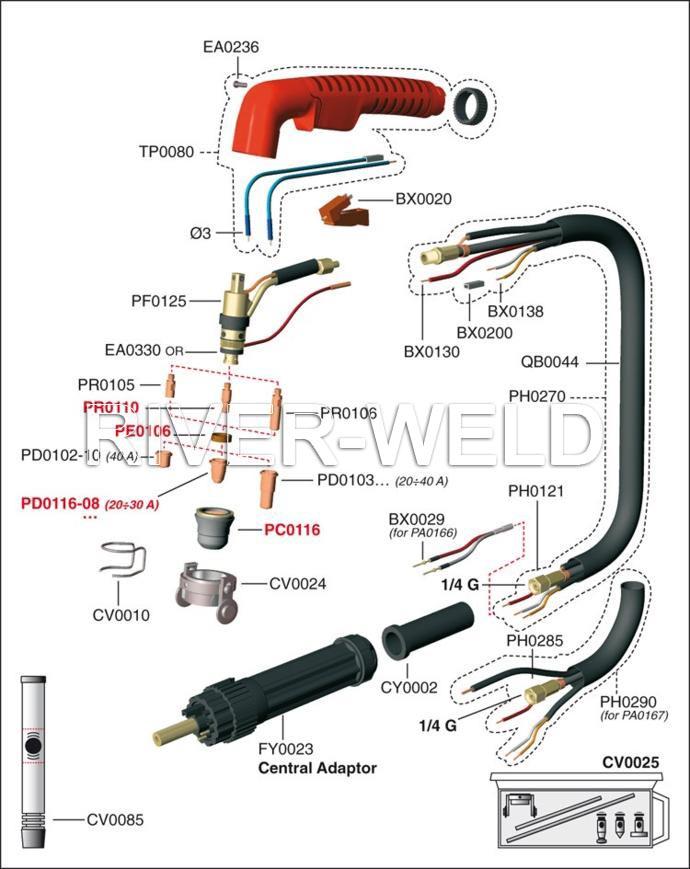

Плазмотрон иначе называют плазменной горелкой или плазменным резаком. Это рабочий орган плазмореза. Здесь поток сжатого воздуха, входя в электрическую дугу, преобразуется в струю плазмы, которой и осуществляется резка или сварка. Конструктивными элементами плазмотрона являются электрод, сопло и завихритель воздушного потока.

Это рабочий орган плазмореза. Здесь поток сжатого воздуха, входя в электрическую дугу, преобразуется в струю плазмы, которой и осуществляется резка или сварка. Конструктивными элементами плазмотрона являются электрод, сопло и завихритель воздушного потока.

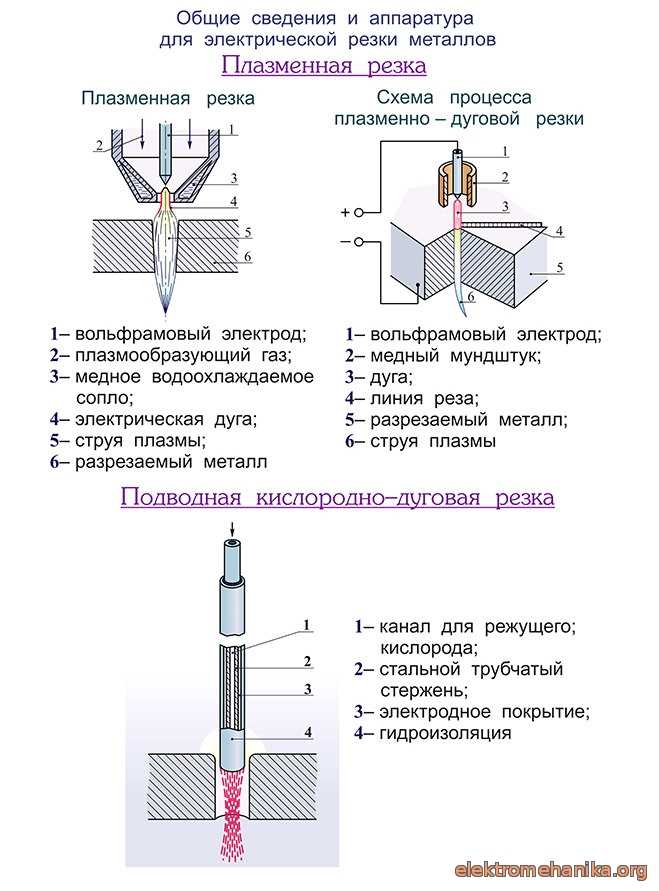

Электрод является возбудителем электрической дуги. В зависимости от способа плазменной обработки в качестве электрода применяют вольфрамовый стержень или медный водоохлаждаемый электрод с циркониевой или гафниевой вставкой. Цирконий и гафний при воздействии высоких температур образуют тугоплавкую оксидную пленку, предохраняющую электрод от разрушения. Электроды — это расходный материал плазмореза, частота их замены зависит от интенсивности работы, вида и толщины обрабатываемых материалов.

Сопло плазмотрона формирует поток плазмы. Поэтому от его длины и конфигурации зависит и скорость плазменной дуги, и качество кромок разрезанных деталей. Сопло также является расходным элементом, требующим периодической замены.

Компрессор — источник сжатого воздуха, подаваемого в плазмотрон с необходимым уровнем давления.

Источник питания, компрессор и плазмотрон в единое устройство соединяют соответствующие шланги и кабели.

Как это работает?

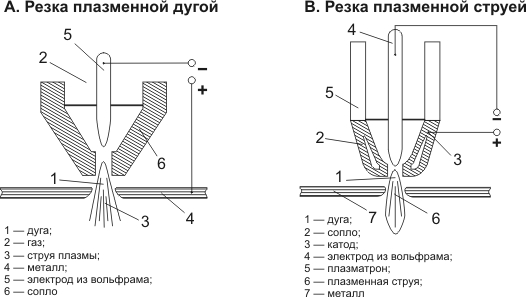

При включении источника тока между катодом и анодом в сопле плазмотрона возникает электрическая дуга. Одновременно с этим от компрессора нагнетается сжатый воздух. Механизм завихрения, расположенный в плазмотроне, направляет его в сопло. Войдя в электрическую дугу, воздушный поток ионизируется и превращается в плазму. Проход через сопло увеличивает температуру и скорость плазменной дуги до сверхвысоких показателей, что позволяет легко и быстро разрезать или сварить любой материал.

Возникшая при включении устройства дуга называется дежурной — она поддерживает устройство в режиме активации. При поднесении плазмотрона к поверхности обрабатываемого изделия дуга замыкается между электродом и металлом и становится режущей. Ею и осуществляют резку. За счет высокой температуры и скорости процесс происходит быстро, разрез получается ровный, а кромки разрезанных деталей аккуратными.

Ею и осуществляют резку. За счет высокой температуры и скорости процесс происходит быстро, разрез получается ровный, а кромки разрезанных деталей аккуратными.

Если плазмотрон отвести в сторону, дуга опять будет гореть в дежурном режиме. При необходимости продолжить резку нужно снова установить контакт с поверхностью изделия. По окончании работы дуга гасится нажатием кнопки, но из плазмотрона еще некоторое время идет струя воздуха, охлаждающая рабочие элементы внутри сопла.

Так процесс выглядит в общих чертах. Но в разных моделях плазморезов могут быть свои особенности (способ поджига дуги, охлаждение и пр.). Рассмотрим эти нюансы далее.

Виды плазморезов

Устройства для плазменной обработки прежде всего можно разделить по главному признаку — способу управления. Получим две основные группы:

- Ручные. В устройствах этого типа мастер действует плазмотроном вручную: держит резак на весу и ведет его по намеченному контуру.

Ручные плазморезы компактны и мобильны. Разные модели таких аппаратов будут уместны на небольшом производстве или в мастерской. Продолжительность включения аппаратов ручной резки зависит от мощности и типа охлаждения. Она может составлять от 40 до 80 %.

Ручные плазморезы компактны и мобильны. Разные модели таких аппаратов будут уместны на небольшом производстве или в мастерской. Продолжительность включения аппаратов ручной резки зависит от мощности и типа охлаждения. Она может составлять от 40 до 80 %. - Автоматизированные устройства плазменной резки представляют собой станки с числовым программным управлением (ЧПУ). Это крупногабаритное стационарное оборудование, применяемое в условиях высокотехнологичного производства. Работа устройства осуществляется по заданной программе и требует только контроля оператора. Автоматизированные станки снабжены водоохлаждающим механизмом, поэтому продолжительность их включения составляет 100 %.

Основные параметры плазмореза

Сила тока — показатель, от которого напрямую зависят возможности плазмореза. Чем выше сила тока, тем сильнее будет плазменная дуга. Этим определяется, материал какой толщины будет доступен для обработки:

- Микроплазменные аппараты выдают ток до 25 А.

Диаметр сопла в этих устройствах составляет меньше 3 мм. Такое оборудование применяют для высокоточной сварки и резки тонких материалов.

Диаметр сопла в этих устройствах составляет меньше 3 мм. Такое оборудование применяют для высокоточной сварки и резки тонких материалов. - Плазморезы, работающие на токах среднего уровня (в диапазоне 50—150 А), применяют для сварки и резки разных видов металлов. Сила тока у большинства моделей регулируется в соответствии с толщиной материала. Некоторые аппараты имеют режим малых токовых значений.

- Оборудование, генерирующее ток свыше 150 А. Это, в основном, станки-плазморезы с ЧПУ, используемые в промышленном производстве.

Тип газа также влияет на функциональный диапазон плазмореза. По этому фактору можно выделить два типа аппаратов:

- Плазморезы, работающие на сжатом воздухе. Это основная линейка ручных устройств бытового и полупрофессионального класса. Их главными достоинствами является простота управления, доступность расходных материалов, ремонтопригодность и универсальность.

- Станки для плазменной сварки и резки, работающие на аргоне, кислороде, азоте или их смесях.

Такие устройства, как правило, работают в условиях крупного производства, так как предназначены для более сложных видов обработки разных по фактуре и толщине материалов.

Такие устройства, как правило, работают в условиях крупного производства, так как предназначены для более сложных видов обработки разных по фактуре и толщине материалов.

Не менее важен и способ возбуждения режущей дуги:

- Контактный способ предусмотрен в инверторных плазморезах бытового класса. Для поджига дуги нужно коснуться плазморезом обрабатываемой поверхности. Такое устройство отличается конструктивной простотой, но придется смириться с появлением окалины на сопле.

- В плазморезах с пневматическим типом поджига дуга образуется в момент подачи газа, без контакта с обрабатываемой поверхностью. Такой механизм максимально удобен при выполнении коротких резов. Он повышает производительность процесса и защищает сопло от быстрого износа.

- Аппараты, в которых дуга возбуждается за счет высокочастотного импульса между катодом и анодом в сопле плазмотрона. Такой поджиг обеспечивается осциллятором. Дежурная дуга переходит в режущий режим автоматически при поднесении плазмотрона к поверхности изделия.

Тип охлаждения — параметр, от которого зависит интенсивность и продолжительность работы плазмореза.

Воздушный тип охлаждения характерен для бытового и полупрофессионального оборудования. Такие аппараты снабжены встроенным вентилятором. Для охлаждения рабочих узлов механизма требуются периодические перерывы. Продолжительность непрерывной работы будет зависеть от мощности конкретной модели и интенсивности нагрузки.

Системой жидкостного охлаждения оснащаются более мощные аппараты, чаще всего промышленного класса. Для этого используется смесь дистиллированной воды с этиловым спиртом, циркулирующая по специальным каналам. Такое оборудование практически не имеет ограничений по продолжительности непрерывной работы.

Вид компрессора. Плазморезы бытового класса могут иметь встроенный компрессор. Такие модели не обладают большой мощностью, но они наиболее мобильны и вполне справляются с нагрузкой в небольшой мастерской. Плазморезы, предназначенные для постоянной продолжительной работы, оснащаются внешним компрессором. При выборе такого оборудования нужно иметь в виду возможности пневматической системы рабочего помещения.

Плазморезы, предназначенные для постоянной продолжительной работы, оснащаются внешним компрессором. При выборе такого оборудования нужно иметь в виду возможности пневматической системы рабочего помещения.

Заключение

В этой статье мы разобрали, что такое плазморез и для чего он применяется. С помощью этих устройств осуществляют крой листовой стали, а сверхвысокая температура дуги позволяет резать даже жаропрочные сплавы из никеля, молибдена и титана. Плазменным резаком можно прожигать фигурные отверстия и формировать края изделий.

Такая техника пригодится в самых разных областях как для промышленного, так и для бытового применения. Получить больше информации по конкретным моделям, ответы на интересующие вопросы и купить плазморез по выгодной цене можно в нашем розничном зале или интернет-магазине geon.ru.

Плазморез. Виды и устройство. Плюсы и минусы. Как выбрать

Плазморез – электрический аппарат для резки металла за счет контролируемого потока плазмы. Широко применяется для фигурного сложного раскроя деталей из листовой стали и прочих металлов, а также обработки их кромок.

Широко применяется для фигурного сложного раскроя деталей из листовой стали и прочих металлов, а также обработки их кромок.

Для выполнения плазменной резки требуется оборудование, состоящее из:

- Инвертора.

- Горелки.

- Кабеля массы.

- Баллона со сжатым воздухом или компрессора.

Инвертор плазмореза выполняет преображение переменного электрического тока из сети в постоянный ток. В результате 220В на входе превращаются в 400В с силой тока от 25 до 125А.

К инвертору подключается горелка, которая называется плазмотроном. В ней выполняется возбуждение электрической дуги. На последнюю подается поток воздуха, который сильно разогревается. В результате этого формируется раскаленная плазма. При контакте с практически любыми поверхностями она их прожигает. Температуры плазмы достаточно даже для резки керамики, которая является более термостойкой даже чем сталь.

Скорость истечения плазмы 1500 м/с. Это превосходит возможности обычного газового резака, работающего в сочетании с кислородным баллоном, даже когда давление в том доходит до 10 атм. Таким образом, поток плазмы является более производительным, а главное позволяет получать более чистый рез. Он не выглядит столь оплавленным и неровным как после газового резака. Это естественно и исключает образование большого количества шлака на обратной стороне раскраиваемой заготовки.

Таким образом, поток плазмы является более производительным, а главное позволяет получать более чистый рез. Он не выглядит столь оплавленным и неровным как после газового резака. Это естественно и исключает образование большого количества шлака на обратной стороне раскраиваемой заготовки.

Плазморез используется не только на производствах, но и полюбился мастерам в небольших домашних мастерских. Это связано с доступностью данного оборудования. Плазморезы применяются для выполнения раскроя листового металла толщиной 1-100 мм. Конечно, их возможности зависят напрямую от мощности. Бытовые устройства обычно не режут заготовки сечением больше 15-22 мм.

Потоком плазмы можно выполнять сложный раскрой с множеством изломов. То есть, плазморез справляется с такими задачами, которые просто невозможно выполнить обычным абразивным инструментом в силу его особенностей реза.

Плазморезы целесообразно использовать в таких случаях:

- Когда требуется фигурный раскрой металла.

- Для увеличения продуктивности труда.

- Для снижения себестоимости выполнения реза.

Если сравнивать работу плазморезов, к примеру, с УШМ, то чтобы раскроить толстую стальную плиту длиной 1 м потребуется как минимум несколько абразивных отрезных дисков. То есть, себестоимость такой работы будет заключаться как минимум в их покупке. При работе же плазморезом расходные материалы не нужны. По сути, выполняется только потребление электроэнергии, что не так дорого.

В то же время плазморезы превосходят и газовые резаки. Дело в том, что они делают более чистый рез, который если и нужно шлифовать, то это будет менее сложно. Для работы этого аппарата не нужно заправлять баллоны кислородом и пропаном.

ПреимуществаИспользование плазмореза дает много преимуществ в работе. Это не удивительно, так как такое оборудование имеет немало плюсов. К их числу можно отнести:

- Высокая скорость выполнения реза.

- Быстрый прожиг.

- Не сильно греет всю заготовку.

- Высокое качество реза.

- Полная безопасность.

- Простая регулировка.

- Низкие требования к качеству заготовок.

Поток плазмы, выдаваемый плазморезом, имеет рабочую температуру до 20 тыс. градусов, но обычно находится в пределах 8-10 тыс. Это позволяет очень быстро прожигать даже очень толстый металла. К примеру, потоком плазмы можно кроить листовую сталь сечением 25 мм со скоростью 1 м/мин. Никакая болгарка или газовая горелка на такое не способна.

Чтобы прожечь в центре лист металла сечением 15 мм, плазморезу потребуется 2 сек. Это учитывая, что заготовка холодная, поэтому первое время температура с точки воздействия поглощается окружающим материалом. Для сравнения, газовая горелка сделает это не менее, чем за 30 сек.

Поток плазмы прожигает металл быстро, так что срок воздействия в направленную точку небольшой. Это сопровождается тем, что поверхности вокруг разогреваются не сильно. Если пользоваться менее скоростными абразивными инструментами или газовой горелкой, то площадь накала вокруг линии реза намного больше. Когда же обрабатываемая заготовка ранее прошла закалу, то в результате она получит отпуск и станет мягкой. От плазмореза это происходит в меньшей мере. Качества, заданные заготовке в результате предварительной термообработки, после раскроя плазмой практически сохраняются.

Когда же обрабатываемая заготовка ранее прошла закалу, то в результате она получит отпуск и станет мягкой. От плазмореза это происходит в меньшей мере. Качества, заданные заготовке в результате предварительной термообработки, после раскроя плазмой практически сохраняются.

Кромки на вырезанных с помощью плазмореза заготовках получаются достаточно качественными. На них нет таких наплывов и прилипшего шлака, как на деталях, полученных с помощью газового резака. Они достаточно ровные и гладкие, чтобы их сразу использовать по назначению, к примеру, при изготовлении сварных конструкций. Если же поверхность нужно отшлифовать до идеала, то после плазмореза шлифовка происходит не так сложно, так как отсутствуют глубокие рытвины.

Бытовой и полупрофессиональный плазморез не применяет в своей работе горючие газы, подобно газовому резаку или промышленному плазменному. Таким образом, использование такого оборудования не сопровождаться риском взрыва. Также у плазмореза нет обратного удара пламени, как наблюдается у кислородных резаков.

При использовании плазмореза достаточно его просто включить, и если это предусмотрено конструкцией, отрегулировать мощность. Не нужно настраивать давление кислорода и горючего газа. То есть, освоиться с принципом работы аппарата можно за пару минут, и сразу же начать получать навыки работы с ним.

Заготовки, которые подлежат раскрою не обязательно перед работой очищать от ржавчины, старой краски или прочих загрязнений. Плазменная дуга прорезает все, при этом у нее не наблюдаются воздушные хлопки и разбрызгивания жидких горячих капель металла.

НедостаткиПлазморез действительно очень полезное для мастерской оборудование, но его нельзя считать идеальным для выполнения всех работ по раскрою. Существуют задачи, с которыми лучше разобраться другим инструментом. Все дело в некоторых недостатках и ограниченных возможностях данного оборудования.

В целом к минусам плазморезов можно отнести:

- Режет только под прямым углом.

- Не подходит для прогрева заготовок.

- Требует подключения к электросети.

Чтобы рез получился качественным, дуга должна быть направлена перпендикулярно к плоскости заготовки. В противном случае линия реза будет искривленной. Однако дорогие плазморезы могу выполнять и косые резы.

Плазморезы не подходят для того, чтобы греть ими заготовки для повышения их пластичности перед изгибом. С их помощью это сделать реально, но очень сложно, так как существует риск прожечь заготовку. Газовая горелка справляется с такой задачей куда лучше.

Также нельзя забывать, что плазморез работает от электрической сети. Им не получится вырезать металл в месте без электрификации, как это делают газовые резаки. Если устройство используется с компрессором, а не баллоном, то нужно учитывать, что тот также нуждается в электричестве.

Виды плазморезовПлазморезы можно разделить на виды в зависимости от типа:

- Используемого газа.

- Поджига дуги.

- Охлаждения.

В зависимости от типа применяемого газа плазморезы можно разделить на обычные, работающие от сжатого воздуха, а также требующие подключения кислорода, аргона. Прибор на воздухе относится к классу бытовых устройств, которые обычно и применяются частным мастерами. На очищенных газах резка получается быстрее и точнее. Такие устройства применяют на производственном оборудовании.

Прибор на воздухе относится к классу бытовых устройств, которые обычно и применяются частным мастерами. На очищенных газах резка получается быстрее и точнее. Такие устройства применяют на производственном оборудовании.

По типу поджига дуги плазморезы бывают контактные, пневматические и высокочастотные. Они имеют весьма существенные отличия. Так у контактного устройства поджиг дуги происходит только в момент прижатия сопла плазмотрона к поверхности, контактирующей с клеммой массы на инверторе. В результате вспыхивает дуга и происходит рез. У пневматических устройств это случается за счет подачи газа. То есть прикасаться соплом к заготовке не нужно. Это позволяет сохранить ресурс сопла, которое в результате меньше обгорает и пачкается шлаком. Высокочастотный плазморез работает автоматически. Его дуга переходит в режим реза просто при приближении к поверхности. Это происходит за счет ее возбуждения высокочастотным импульсом, между катодом и анодом в сопле.

По типу охлаждения плазморезы можно разделить на воздушные и жидкостные. Первые остывают за счет обдува корпуса инвертора вентилятором. Такой тип охлаждения применяется в бытовых и полупрофессиональных устройствах. Плазморезы с водяным охлаждением это уже профессиональные установки, способные работать значительно дольше без остановок. Они остывают за счет циркуляции внутри охлаждающей жидкости, обычно смеси дистиллированной воды и этилового спирта. В целом для рядового пользователя интересными являются только устройства с воздушным охлаждением. Однако нужно отталкиваться от его эффективности, так как перегревать оборудование нельзя.

Первые остывают за счет обдува корпуса инвертора вентилятором. Такой тип охлаждения применяется в бытовых и полупрофессиональных устройствах. Плазморезы с водяным охлаждением это уже профессиональные установки, способные работать значительно дольше без остановок. Они остывают за счет циркуляции внутри охлаждающей жидкости, обычно смеси дистиллированной воды и этилового спирта. В целом для рядового пользователя интересными являются только устройства с воздушным охлаждением. Однако нужно отталкиваться от его эффективности, так как перегревать оборудование нельзя.

Выбирая плазморез следует обратить внимание на такие важные параметры:

- Максимальная толщина чистовой и черновой резки.

- Длина шланг пакета.

- Требуемая мощность компрессора.

- Продолжительность работы без перерыва.

При выборе нужно учитывать, что рекомендуемая максимальная толщина реза указывается в двух значениях. Первое определяет сечение, при котором кромки после резки не нужно будет обрабатывать. Второй параметр толщины является максимальным пределом, но при такой обработке рез будет иметь дефекты.

Второй параметр толщины является максимальным пределом, но при такой обработке рез будет иметь дефекты.

Похожие темы:

- Осцилляторы. Виды и устройство. Работа и применение. Особенности

- Инверторные сварочные аппараты. Как выбрать. Типы и работа

- Сварочный аппарат (Часть 1). Типы и особенности. Сварка. Дуга. Применение

- Сварочный аппарат (Часть 2). Виды и особенности. Применение. Как выбрать

- Качество плазменной резки. От чего зависит и особенности

- Электроэрозионная обработка. Применение и особенности

Что такое плазменный резак с ЧПУ и как он работает?

Итак, вы слышали о плазменной резке, станках с ЧПУ и художественных изделиях из металла. Конечно, при обсуждении процесса плазменной резки возникает множество вопросов. Итак, приступим!

Что такое плазменная резка с ЧПУ?

Плазменная резка с числовым программным управлением (ЧПУ) относится к процессу резки металлов с использованием плазменной горелки. Что особенного в плазменном резаке, так это то, что он управляется с компьютера, что обеспечивает максимальную точность, в отличие от ручного резака.

Что особенного в плазменном резаке, так это то, что он управляется с компьютера, что обеспечивает максимальную точность, в отличие от ручного резака.

Как работает плазменный резак с ЧПУ?

Плазменные резаки с ЧПУ работают, нагнетая газ или сжатый воздух на высоких скоростях через сопло. Как только в газ вводится электрическая дуга, создается ионизированный газ или плазма, четвертое состояние вещества. Он, в свою очередь, прорезает металл.

Плазма, используемая в этом процессе, на самом деле представляет собой ионизированный газ. Ионизированный газ — это газ, который становится заряженным, что превышает порог, при котором электроны покидают свои атомы, но все еще умудряются прикрепляться к ядру. Это, в свою очередь, создает плазму, что является забавным фактом: считается четвертым состоянием вещества!

Какими бы точными ни были машины, они также быстро режут. В зависимости от толщины и материала разрезаемого материала, машина может работать со скоростью до 500 дюймов в минуту.

Температура плазменного резака: Насколько горяч плазменный резак?

Плазменные горелки могут нагреваться до колоссальных 40 000° F. Это происходит почти мгновенно, как только они включаются, поэтому время на прогрев не требуется. При такой температуре большинство материалов не выдерживают ее и вызывают быстрый и точный рез.

Какие газы используются для плазменной резки?

Это один из наиболее интересных аспектов процесса плазменной резки, так как для разных металлов и качества резки используются разные газы.

Для мягкой стали: Для более быстрого и менее детального реза используйте кислород на мягкой стали толщиной до 1 ¼ дюйма. Однако, если вы использовали кислород на нержавеющей стали или алюминии, это дало бы гораздо более грубый разрез.

Для нержавеющей стали или алюминия: Для гладкой высококачественной резки нержавеющей стали и алюминия используется смесь аргона и водорода.

Какой толщины может резать плазменный резак?

Не все плазменные резаки с ЧПУ имеют одинаковую конструкцию, однако некоторые из них могут резать почти 6 дюймов стали!

Какие конструкции можно создавать на плазменном станке с ЧПУ?

Возможности дизайна практически безграничны. Тем не менее, эмпирическое правило, которому следует следовать в мире проектирования с ЧПУ, заключается в том, что чем больше деталей вы хотите в проекте, тем больше должен быть конечный продукт. Это связано с тем, что разрезы не переходят друг в друга и не нарушают целостность детали, поскольку резак нагревается настолько, что он может проникать в другие существующие разрезы.

Тем не менее, эмпирическое правило, которому следует следовать в мире проектирования с ЧПУ, заключается в том, что чем больше деталей вы хотите в проекте, тем больше должен быть конечный продукт. Это связано с тем, что разрезы не переходят друг в друга и не нарушают целостность детали, поскольку резак нагревается настолько, что он может проникать в другие существующие разрезы.

В чем разница между плазменными резаками с ЧПУ и другими резаками с ЧПУ?

Основное различие между фрезерными станками, гидроабразивными станками и другими системами ЧПУ заключается в тепле, выделяемом горелкой в процессе плазменной резки. В то время как все остальные могут выполнять ту же работу, плазменный резак с ЧПУ обычно обеспечивает наилучшие результаты.

Какой процесс происходит с металлом при плазменной резке?

Поскольку при плазменной резке используется тепло, термин для этого процесса называется «термическое разделение». Термическое разделение происходит по мере того, как материалы режут или создают с помощью тепла, с потоком кислорода или без него, создавая продукт, который не требует дальнейшей обработки или обработки.

Посетите Tampa Steel & Supply для плазменной резки с ЧПУ

Теперь, когда у вас есть некоторые знания о плазменных резаках с ЧПУ, давайте воплотим ваши проекты в жизнь! Приходите на склад или отправьте электронное письмо по адресу [email protected], чтобы получить предложение и быть на пути к прекрасному металлическому искусству.

Вам нужны стальные изделия? Не ищите ничего, кроме профессионалов Tampa Steel and Supply. У нас есть обширный список металлопродукции для любого проекта, который вам нужен. Мы гордимся тем, что обслуживаем наших клиентов почти четыре десятилетия, и готовы помочь вам с вашими потребностями в стали. Есть вопросы? Позвоните нам сегодня, чтобы узнать больше, или зайдите в наш прекрасный выставочный зал в Тампе.

Запросите расценки онлайн по телефону

или позвоните в Tampa Steel & Supply по телефону (813) 241-2801

Как работает машина плазменной резки?

Woodward Fab

Плазменная резка, представляющая собой метод термической резки, широко используется для резки или гравировки на таких материалах, как металлы. Это один из самых быстрых доступных методов резки, который обеспечивает высокое качество и точность резки без повреждения материала. Несмотря на то, что это популярный метод резки металла, большинство из нас не знает о плазменной резке. Вам интересно узнать больше об этой технике резки металла? Этот пост предназначен для предоставления вам подробной информации о плазменной резке. Следите за обновлениями.

Что такое плазма? Чтобы понять, как работает плазменный резак, важно знать, что такое плазма. Существуют три основные формы материи – твердая, жидкая и газообразная. Но есть и четвертый — плазменный. В повседневной жизни плазма может встречаться в нескольких продуктах, таких как люминесцентные лампы, телевизоры и, конечно же, плазменные резаки. Плазму часто называют ионизированным газом, потому что она может быть получена путем нагревания природного газа до экстремальных температур или воздействия на него электромагнитного поля, при котором элемент ионизированного газа становится электропроводящим. В результате плазменные резаки могут без сопротивления проходить через такие металлы, как латунь, алюминий, сталь и медь.

Плазму часто называют ионизированным газом, потому что она может быть получена путем нагревания природного газа до экстремальных температур или воздействия на него электромагнитного поля, при котором элемент ионизированного газа становится электропроводящим. В результате плазменные резаки могут без сопротивления проходить через такие металлы, как латунь, алюминий, сталь и медь.

Станок плазменной резки, также называемый методом термической резки, может резать металлы, которые являются хорошими проводниками электричества. Это делается с помощью ускоренной струи горячей плазмы вместо ее механической резки. Это достигается за счет сжатого воздуха или других газов, в зависимости от разрезаемого материала. По сути, сжатые газы создают нарастание давления на электроде, и плазменный пар выталкивается к режущей головке. В плазменных резаках используется медное сопло для сужения пара плазмы, который затем воздействует на заготовку. Когда ток от резака проходит через плазму, выделяется достаточно тепла, чтобы проплавить заготовку. При этом сжатые газы выдувают расплавленный металл.

Когда ток от резака проходит через плазму, выделяется достаточно тепла, чтобы проплавить заготовку. При этом сжатые газы выдувают расплавленный металл.

Плазменная резка — один из эффективных методов резки тонких и толстых материалов. Благодаря высокой скорости и точности резки этот метод широко используется в ремонте и реставрации автомобилей, промышленном строительстве, производстве, утилизации и утилизации.

Как эффективно использовать машину плазменной резки?До сих пор предыдущий раздел касался работы плазменных резаков. Теперь давайте сосредоточимся на том, как наилучшим образом использовать инструмент.

- Использование в полевых условиях: Существует множество плазменных резаков, от недорогих до моделей известных брендов. Большинство из них ориентированы на производительность и могут точно соответствовать вашим потребностям. Для использования в полевых условиях вам понадобится машина примерно с пятнадцатью-двадцатью проводами.

Таким образом, вы можете удовлетворить свои потребности и при этом сэкономить на воздухе и электроэнергии.

Таким образом, вы можете удовлетворить свои потребности и при этом сэкономить на воздухе и электроэнергии. - Использование в магазине: Плазменные резаки легко найти в магазинах. Их можно использовать со станками с числовым программным управлением (ЧПУ), и вы будете поражены результатами. Вы можете превратить необработанный стальной лист в заготовку невероятного дизайна. С помощью плазменных резаков вы можете многократно выполнять точные разрезы; вручную, это может быть обыденным и подвержено ошибкам.

- Другое использование: Другие варианты использования этого инструмента зависят от разных проектов. Это могут быть арт-инсталляции, ремонт квартир и многое другое. Кроме того, плазменный резак также упрощает задачу ремонта, разрезая небольшой кусок металла, не отправляя вас в мастерскую.

Чтобы получить ожидаемое качество и точность резки, важно правильно выбрать машину плазменной резки от ведущего поставщика, такого как Woodward Fab.

Ручные плазморезы компактны и мобильны. Разные модели таких аппаратов будут уместны на небольшом производстве или в мастерской. Продолжительность включения аппаратов ручной резки зависит от мощности и типа охлаждения. Она может составлять от 40 до 80 %.

Ручные плазморезы компактны и мобильны. Разные модели таких аппаратов будут уместны на небольшом производстве или в мастерской. Продолжительность включения аппаратов ручной резки зависит от мощности и типа охлаждения. Она может составлять от 40 до 80 %. Диаметр сопла в этих устройствах составляет меньше 3 мм. Такое оборудование применяют для высокоточной сварки и резки тонких материалов.

Диаметр сопла в этих устройствах составляет меньше 3 мм. Такое оборудование применяют для высокоточной сварки и резки тонких материалов. Такие устройства, как правило, работают в условиях крупного производства, так как предназначены для более сложных видов обработки разных по фактуре и толщине материалов.

Такие устройства, как правило, работают в условиях крупного производства, так как предназначены для более сложных видов обработки разных по фактуре и толщине материалов.

Таким образом, вы можете удовлетворить свои потребности и при этом сэкономить на воздухе и электроэнергии.

Таким образом, вы можете удовлетворить свои потребности и при этом сэкономить на воздухе и электроэнергии.